- •4 Завдання і порядок виконання роботи

- •5 Контрольні запитання

- •Робота №2 Макроскопічний метод дослідження металів і сплавів

- •1 Мета роботи

- •3 Методичні вказівки до самостійної роботи

- •Робота №3 Мікроскопічний метод дослідження металів і сплавів

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Визначення твердості металів

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Приклад виконання роботи

- •Аналіз діаграми

- •Побудова кривої охолодження

- •Визначення кількості твердої і рідкої фази в двофазній області для сплаву і-і при температурі t1

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •4 Завдання і порядок виконання роботи

- •Приклад виконання роботи

- •5 Контрольні запитання

- •Фази в сталях

- •Структурні складові в сталях

- •Деякі дефекти мікроструктури сталі

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні питання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Додатки

4 Завдання і порядок виконання роботи та оформлення звіту

4.1 Провести гартування зразків сплаву Д16.

4.2 Заміряти їх твердість після гартування.

4.3 Провести штучне старіння при температурі 100, 150, 250С на протязі 30 хв.

4.4 Заміряти твердість зразків після штучного старіння і записати дані вимірювання в таблицю 15.1.

Таблиця 15.1

№№ зразка |

Режим термічної обробки |

Твердість HRC |

||||

Температура нагрівання, оС |

Охолоджуюче середовище |

Після гартування |

Після старіння при температурі, оС |

|||

100 |

150 |

250 |

||||

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

4.5 Побудувати залежність зміни твердості сплаву від температури старіння.

4.6 Вивчити під мікроскопом зарисувати мікроструктури сплаву Д16 після гартування та старіння.

4.7 Дати відповідь на контрольні запитання.

4.8 Зробити узагальнення результатів та висновків.

5 Контрольні запитання

5.1 На які групи діляться сплави на основі алюмінію?

5.2 В чому суть термічного зміцнення алюмінієвих сплавів?

5.3 В чому полягає механізм зміцнення сплавів шляхом старіння?

Робота № 16

Структура і властивості антифрикційних сплавів

1 Мета роботи

1.1 Ознайомитись із структурою і властивостями основних антифрикційних сплавів.

1.2 Засвоїти принцип роботи і створення антифрикційних матеріалів.

2 Прилади та технічні засоби навчання

2.1 Металомікроскоп.

2.2 Набір зразків (шліфів) антифрикційних матеріалів.

2.3 Альбом діаграм стану сплавів антифрикційних матеріалів.

3 Методичні вказівки до самостійної роботи

Опрацювати за підручником та конспектом лекцій з курсу “Матеріалознавство” розділ “Антифрикційні сплави”. Звернути увагу на теоретичні основи створення антифрикційних сплавів на основі заліза, міді, олова і свинцю, а також матеріалів, які отримують методом порошкової металургії.

До антифрикційних матеріалів (а їх ще називають підшипниковими сплавами) ставляться наступні вимоги:

1.Коефіцієнт тертя пари сталь – антифрикційний матеріал повинен бути низьким.

2. Поверхні тертя тіла і контртіла повинні мало зношуватись.

3. Антифрикційний матеріал повинен витримувати значні питомі навантаження.

Перша та друга вимоги задовольняються тоді, коли поверхні тертя розділені плівкою мастила. Коли структура антифрикційного матеріалу складається із твердих включень і м’якої основи, то після нетривалої роботи (“припрацьовуваності”) на її поверхні утворюється мікрорельєф, в якому утримується мастильний матеріал, який відіграє роль складової цього сплаву.

В машинобудуванні в якості підшипникових матеріалів найширше застосування знайшли чавуни, бронзи, бабіти.

Чавунні підшипники виготовляють із сірого перлітного чавуну марки АЧС-1, АЧС-2, АЧС-3, де А – антифрикційний, Ч-чавун, С-сірий, а цифра означає порядковий номер. Чавун, який містить підвищену кількість фосфору ( 0,8-0,5% ) використовують для виготовлення поршневих кілець. Висока зносостійкість забезпечується металевою основою, яка складається із тонкого перліту і рівномірно розподіленої фосфідної евтектики при наявності ізольованих виділень пластинчастого графіту. Чавунні підшипники застосовують в парах тертя з малою швидкістю обертання при великих навантаженнях.

Бронзові підшипники виготовляють із олов’янистої і свинцовистої бронз. Завдяки неоднорідній структурі бронз ( у олов’янистої бронзи -твердий розчин являє собою мягку основу, а евтектоїд + є твердими включеннями) мастильні матеріали добре утримуються на поверхні. Ці бронзи характеризуються високою міцністю, що позволяє застосовувати їх для виготовлення підшипників, які працюють за умов великих навантажень і швидкостей обертання вала.

Бабітові підшипники є найбільш вдалими для високооборотних валів. При цьому вони найкраще забезпечують збереження шийки вала, володіючи мінімальним коефіцієнтом тертя в парі із сталлю чи чавуном. Бабіти є сплавами на основі олова, свинцю, а також цинку і алюмінію.

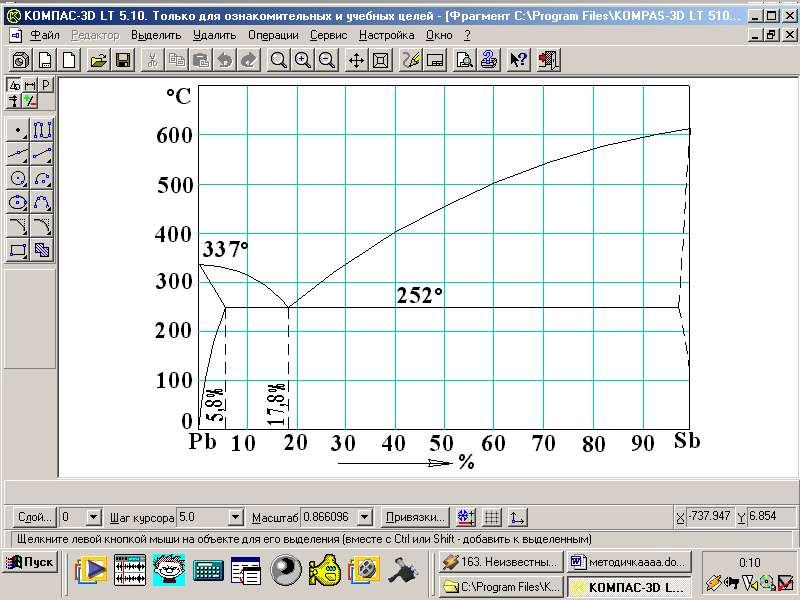

На прикладі сплаву Pb-Sb розглянемо принцип формування антифрикційного сплаву за правилом Шорті (пластична основа - тверді включення). На рисунку 16.1 приведена діаграма стану Pb-Sb з якої видно, що свинець і сурма утворюють евтектику, яка складається із і - твердих розчинів. Вона і служить м’ягкою основою сплаву. Твердими включеннями тут служать кристали сурми. На практиці цей сплав має застосування із вмістом сурми від 16 до 20%. Свинець має твердість в межах 3 НВ, а сурма –30 НВ. Евтектика ( 13%Sb і 87%Pb) має твердість 7-8 НВ, тобто в чотири рази нижче за твердість сурми.

За таким принципом створюють складні бабіти. Так, бабіт Б83 на основі олова містить в собі 10-12%Sb та 5.5-6.5% Cu. На рисунку 16.2 приведена типова структура цього сплаву. На темному фоні твердого розчину розміщені кубічні включення сполук SnSb та менших розмірів неправильної форми сполуки Cu3Sn.

За таким же правилом створені кальцієві бабіти БК, цинкові ЦАМ, алюмінієві АСС6-5, АСМ, АН2,5 та інші.

Методом порошкової металургії одержують металографітні антифрикційні матеріали на основі заліза та міді (в цьому випадку основою служить порошок бронзи). На основі заліза це такі сплави, як ЖГр-1, ЖГр-3, ЖГр-7, ЖГр2Д10, а на основі міді – Бр0Гр10-2, Бр0Гр8-4 та інші. В цих сплавах графіт служить твердим мастилом і в багатьох випадках не потребує змащування іншими мастильними матеріалами.

Рисунок 16.1 – Діаграма стану свинець-сурма

.

Рисунок 16.2 – Мікроструктура бабіту Б83. Х100 (Схема)

4 Завдання і порядок виконання роботи

та оформлення звіту

4.1 Вивчити під мікроскопом мікроструктури заданих антифрикційних сплавів і зарисувати їх схематично у звіт.

4.2 Дати відповідь на контрольні запитання.

5 Контрольні запитання

5.1 Які вимоги ставляться до антифрикційних сплавів?

5.2 За яким правилом створюються антифрикційні матеріали і в чому його суть?

5.3 Які найбільш поширеними є антифрикційні матеріали і які умови їх експлуатації?

Робота № 17

Структура і властивості фрикційних матеріалів

1 Мета роботи

1.1 Ознайомитись із структурою і властивостями основних фрикційних матеріалів.

1.2 Засвоїти принцип роботи і створення фрикційних матеріалів.

2 Прилади та технічні засоби навчання

2.1 Металомікроскоп.

2.2 Набір зразків фрикційних матеріалів.

2.3 Альбом типових мікроструктур фрикційний матеріалів.

3 Методичні вказівки до самостійної роботи

За підручником і конспектом лекцій з курсу “Матеріалознавство” опрацювати розділ “Фрикційні матеріали”, Звернути увагу на значення коефіцієнтів тертя, хімічний склад та вимоги до фрикційних матеріалів. Вивчення цієї теми рекомендується за такою схемою:

1. Призначення антифрикційних матеріалів – виготовлення гальмових елементів і пристроїв, отже вони повинні володіти високим коефіцієнтом тертя в парі з контртілом. Значення коефіцієнта тертя лежить в досить широкому діапазоні (0,2-0,5) в залежності від швидкості, навантаження, температури та пари тертя.

2. Фрикційні матеріали за основою діляться на металічні і неметалічні. В легких умовах експлуатації при їх роботі без змащування застосовують леговані чавуни ( наприклад, гальмові колодки коліс вагонів залізничного транспорту).

В якості фрикційних матеріалів часто застосовують також сталі 30ХГСА, 65Г і 12Х18Н9Т.

3. За способом виготовлення фрикційні матеріали можна поділити на литі, спечені і полімеризовані.

4. В залежності від умов експлуатації фрикційні матеріали ділять:

а) для дуже легких (температура нагрівання при терті до 100С і навантаження до 0,5МПа);

б) легких (до 250С і до 0,8МПа);

в) середніх (до600С і до 1,5 МПа);

г) важких і надважких (до 1000С і вище1,5 МПа) умов експлуатації.

Для фрикційних пристроїв, які працюють в середніх умовах експлуатації застосовують асбофрикційні, а також спечені матеріали Для важких і надважких умов застосовують спечені матеріали на основі залізного порошку.

Розробкою та виготовленням асбофрикційних матеріалів на протязі багатьох десятиліть займається фірма “ФЕРОДО”. Поскільки азбест досить небезпечний для здоров’я, то ведуться роботи по його заміні і створенню безазбестових фрикційних матеріалів. Для цього застосовуються металічні (стальні, латунні, бронзові), вуглецеві, поліамідні, алюмосилікатні , базальтові , скляні та інші волокна.

4 Завдання і порядок виконання роботи

та оформлення звіту

4.1 Під мікроскопом та за зломом вивчити будову зразків запропонованих фрикційних матеріалів.

4.2 Схематично зарисувати структури у звіт, давши пояснення їх будови.

4.3 Дати відповідь на контрольні запитання.

5 Контрольні запитання

5.1 Яке призначення фрикційних матеріалів?

5.2 На якій основі виготовляються фрикційні матеріали?

5.3 Як діляться фрикційні матеріали за умовами експлуатації?

Робота № 18

Структура і властивості композиційних матеріалів

1 Мета роботи

1.1 Ознайомитись із структурою і властивостями композиційних матеріалів на основі металів та хімічних сполук (карбідів, нітридів, оксидів).

1.2 Засвоїти основні методи одержання композиційних матеріалів шляхом порошкової металургії.

1.3 Ознайомитись з деякими найпоширенішими неметалевими матеріалами.

2 Прилади та технічні засоби навчання

2.1 Металомікроскоп.

2.2 Набір зразків композиційних матеріалів.

2.3 Альбом типових структур композиційних матеріалів.

3 Методичні вказівки до самостійної роботи

За підручником та конспектом лекцій опрацювати тему “Композиційні матеріали”, звернувши при цьому увагу на те, що композиційними називають складні матеріали, до складу яких входять компоненти, які за своїми властивостями сильно відрізняються один від одного. Використовуючи переваги кожного із компонентів створюють матеріали з високими характеристиками міцності. Цей принцип побудови матеріалу запозичений у природи. В природі композиційними матеріалами є стовбури дерев, стебел рослин, в яких волокна целюлози з’єднані пластичним лігніном, що робить стовбур дерева не тільки міцним при розтягу, а й міцним при згинанні. Найпершими технічним конструкційним матеріалом, створеним людиною, був, мабуть, саманний матеріал (глина перемішана з різаною соломою).

Розрізняють композиційні матеріали за основою: на металічній і неметалічній основі. А за способом армування: дисперсно-зміцнені і волокнисті композиційні матеріали. В якості армуючого матеріалу застосовують волокна із тугоплавких матеріалів (Mo, W, Ta), борні, вуглецеві, оксидні, а також скловолокна. Характеристики міцності композиційного матеріалу (скорочено – композиту), залежать від кількості і напрямку розміщення зміцнюючого матеріалу (наповнювача). За формою наповнювачі діляться на три основні групи:

а) Нуль-мірні;

б) Одномірні;

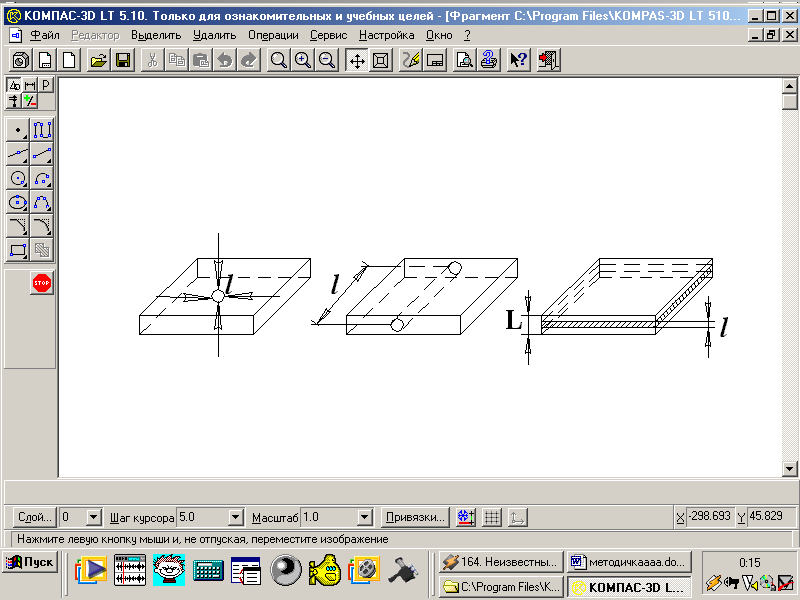

в) Двомірні (рисунок 18.1).

Рисунок 18.1 – Форма наповнювача в композиційному матеріалі

Нуль-мірними називають наповнювачі, як і мають в трьох вимірах дуже малі розміри, тобто являються частинкою крупинкою). Одномірні наповнювачі мають малі розміри в двох напрямках і значно більший розмір в третьому непрямі. Двомірні мають великі розміри в двох напрямках і дуже малий розмір в третьому напрямку (пластина).

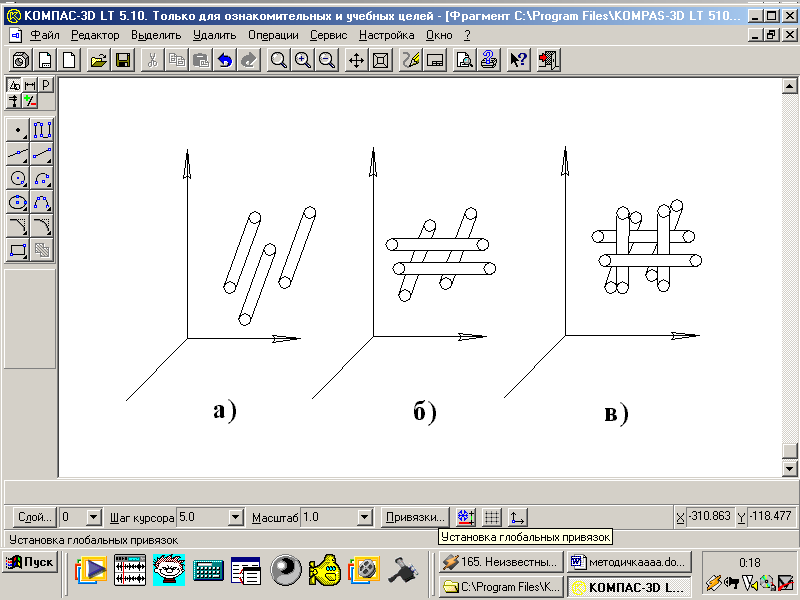

За схемою армування композиційні матеріали діляться на три групи: одновісне, двовісне, тривісне армування.

а – одновісне; б – двовісне; в – тривісне

Рисунок 18.2 – Схема армування

Дисперсно-зміцнюючі композиційні матеріали в основному отримують методом порошкової металургії. Але існують інші методи, наприклад, метод безпосереднього введення наповнювача в рідкий метал перед його розливанням у форми.

Слід звернути увагу також на одержання композиційних матеріалів на неметалевій основі, наприклад, епоксидній, фенолоформальдегідній, поліамідній.

4 Задання і порядок виконання роботи

та оформлення звіту

4.1 Під мікроскопом вивчити структуру зразків

запропонованих композиційних матеріалів.

4.2 Схематично зарисувати структуру, давши коротку характеристики матеріалу (основа, спосіб і схема армування і т.п.).

4.3 Відповісти на контрольні запитання.

5 Контрольні запитання

5.1 Як маркуються тверді сплави, яка в них структура?

5.2 Якої геометричної форми наповнювачі доцільні і в яких випадках?

5.3 Назвіть кілька неметалевих композиційних матеріалів.

5.4 Класифікація композиційних матеріалів за основою, способом і схемою армування.

Список рекомендованих джерел

Ю.А.Геелер, А.Г. Рахштадт. Материаловедение: Методы анализа, лабораторные работы и задачи. – М.: Металургия, 1983. – 384 с.

А.П.Гуляєв. Металоведение. – М.: Металургия, 1986. – 544 с.

Ю.М.Лахтин, В.П.Леонтьева. Металоведение : Уч. Для студентов. 2-е изд., пер.,доп. -М.: Металургия, 1990. – 528 с.

О.М.Бялік, В.С.Черненко, В.М.Писаренко, Ю.Н.Москаленко. Металознавство. – Київ: Політехніка, 2002. – 383 с.

Р.К.Мозберг. Материаловедение : Учебн. пособие. – М: Высшая школа, 1991. – 448 с.

Б.Г.Лившиц. Металлография – М.: Металлургия, 1990. – 236 с.

Мельник П.І., Михайлів Н.П. Методичні вказівки до лабораторних і практичних робіт з курсу „Матеріалознавство” для студентів технічних спеціальностей. – Івано-Франківськ. ІФДТУНГ. – 1995. – 71 с.