- •Лекция №2. Листопрокатное производство. Производство горячекатаной листовой стали. Производство холоднокатаной листовой стали

- •Лекция №3 Сортопрокатное производство. Производство сортовых профилей. Производство рельсов и балок

- •Лекция №4. Общие сведения и виды прессования. Прессование на горизонтальных гидравлических прессах. Полунепрерывное и непрерывное прессование

- •Лекция 5. Производство профилей, прутков и труб. Технология прессования профилей. Оборудование и инструмент. Проектирование матриц

- •Лекция №6. Волочильное производство. Виды волочения. Сортамент продукции. Волочение труб, прутков, проволоки. Оборудование и инструмент. Технология волочения проволоки

- •Лекция №7. Ковка. Общие сведения о ковке металлов. Температурные интервалы ковки. Оборудование и инструмент. Кузнечные слитки. Резка металла в кузнечно-штамповочных цехах

- •Лекция 8. Этапы разработки технологического процесса ковки. Основные и вспомогательные операции ковки.

- •Лекция 9. Объемная штамповка. Горячая и холодная объемная штамповка. Формоизменение при объемной штамповке. Штампы. Разработка технологического процесса.

- •Лекция 10. Штамповка в открытых штампах. Усилие деформации и выбор оборудования. Штамповка в закрытых штампах. Штамповка выдавливанием.

- •Лекция 11. Листовая штамповка. Разделительные и формоизменяющие операции. Оборудование и инструмент. Формирование технологической схемы изготовления деталей

- •Лекция №12. Горячая прокатка бесшовных труб. Технологические схемы производства бесшовных труб. Прошивка.

- •Лекция №13. Производство труб на пилигримовом и трехвалковом раскатном стане.

Лекция 8. Этапы разработки технологического процесса ковки. Основные и вспомогательные операции ковки.

Этапы разработки технологического процесса ковки включают: составление чертежа поковки; выбор размеров заготовки; назначение операций ковки; выбор оборудования; выбор способа нагрева и назначение температурного интервала ковки; определение вида отделочных операций и их последовательности; оценка технико-экономических показателей процесса.

Основными формоизменяющими операциями ковки являются осадка, протяжка и прошивка. Оборудованием для проведения этих операций являются в основном молоты и прессы.

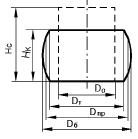

Осадкой называется технологическая операция, при которой увеличение сечения заготовки, перпендикулярное к действующей силе, происходит за счет уменьшения размера по высоте (рисунок 8.1).

Рисунок 8.1 – Схема

осадки

Чтобы избежать потери устойчивости и появления продольного изгиба, осадке подвергают заготовки высотой Н0 ≤ (2,5–3)D0, где D0 – диаметр исходной заготовки.

При осадке в результате взаимодействия поверхности инструмента и деформируемого металла возникают силы контактного трения, препятствующие радиальному перемещению приконтактных слоев металла, при этом диаметр образца неравномерно увеличивается и образуется «бочка». Осадка с образованием «бочки» приводит или к снижению производительности оборудования в случае, если после осадки применяется обкатка заготовки по боковой поверхности, или к повышенному расходу металла, если обкатку не применять, так как на образование «бочки» потребуется дополнительный объем металла. При недостаточной пластичности металла на боковой поверхности заготовки возможно образование трещин.

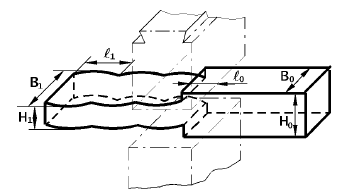

Протяжкой называется операция, в результате которой происходит увеличение длины вследствие уменьшения поперечного сечения деформируемой заготовки (рисунок 8.2). Типовой поковкой является поковка «вал».

Протяжку осуществляют путем обжима заготовки при продольной подаче с определенным шагом. Сумма определенного числа нажатий до одной и той же толщины заготовки без ее поворота называется проходом. Если заготовку после прохода повернуть вокруг горизонтальной оси на 90о (кантовать) и снова осуществить протяжку, то получим второй проход. Два прохода с кантовкой между ними называется переходом.

Н0, В0 – начальные

высота и ширина бруса; Н1, В1

– размеры после протяжки; ℓ0 –

подача; ℓ1 – длина обжатого

участка

Рисунок 8.2 – Схема

протяжки бруса

Чтобы не произошло продольного изгиба во втором проходе после кантовки заготовки на 90о значение отношения ширины заготовки к ее высоте после прохода (коэффициент перехода) не должен быть более 2,5. Процесс протяжки характеризуется следующими основными параметрами: абсолютной подачей l0 – длина, на которую подается заготовка за каждое обжатие (шаг подачи); относительной подачей ψ = (lо/Во), где В0 – ширина заготовки; степенью обжатия εН = [(Н0 - Н1)/ Н0] 100% ; коэффициентом укова y = (F0/F1) = (L1/L0), где F0 и F1 – соответственно, площадь поперечного сечения до и после протяжки, а L0 и L1– длина до и после протяжки. Для поковок типа «кольцо» применяют разновидность протяжки – раскатку.

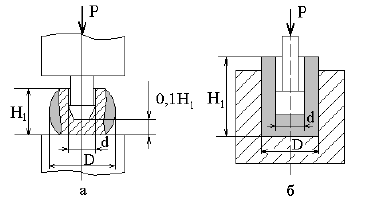

Прошивкой (рисунок 8.3) называется основная кузнечная операция, посредством которой в заготовке получают отверстие (сквозная прошивка) или углубление (несквозная прошивка).

Рисунок 8.3 – Схема

открытой и закрытой прошивки

Различают открытую (рисунок 8.3, а) и закрытую (рисунок 8.3, б) прошивку. При открытой прошивке боковая поверхность заготовки свободна от воздействия инструмента, течение металла не ограничено, поэтому она приобретает бочкообразную форму. При закрытой прошивке формоизменение металла ограничено стенками инструмента, при этом на последней стадии прошивки металл течет в направлении, противоположном направлению перемещению пуансона (прошивня), формируя стенки изделия в зазоре между матрицей и пуансоном (рисунок 8.3, б). Перед открытой прошивкой заготовку необходимо осадить с целью получения необходимой толщины стенок прошиваемого цилиндра, обеспечивающей хорошую боковую поверхность поковки, получения параллельных торцов для лучшей установки прошивня и уменьшения высоты заготовки, чтобы облегчить прошивку. Более длинная поковка после прошивки получается путем протяжки на оправке.

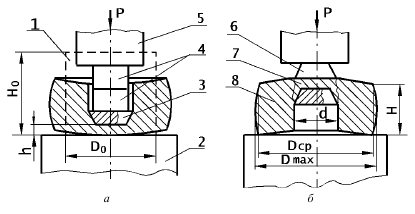

Прошивку осуществляют в следующей последовательности (рисунок 8.4). В месте, где необходимо получить отверстие в заготовке, устанавливают прошивень торцом меньшего диаметра и внедряют его в тело заготовки. Высоту прошивня увеличивают с помощью цилиндрических надставок, диаметр которых меньше диаметра прошивня.

Прошивка на сплошной опоре до получения сквозного отверстия производиться не может, так как резко возрастает усилие, при этом есть опасность подсаки прошивня. Прошивку осуществляют до толщины дна h = d/√6, а затем заготовку кантуют на 180о, удаляют надставки и другим просечным прошивнем, диаметром несколько меньшим прошивного, установленным широким торцом на заготовку, дают сквозную прошивку с отходом, называемым выдрой (рисунок 8.4, б).

а – прошивка; б – просечка; 1 –

заготовка; 2, 5 – бойки; 3 – прошивень; 4

– надставки; 6 – прошивень просечной;

7 – выдра; 8 – прошитая поковка

Рисунок 8.4 - Схема

прошивки сплошным прошивнем

Прошивку полым прошивнем применяют при размерах отверстия, превышающих диаметр, равный 400 мм. Для получения сквозных полостей применяют подкладной инструмент.

Основным показателем, влияющим на формоизменение металла при прошивке и энергосиловые затраты процесса, является отношение диаметра поковки D к диаметру прошивня d. Открытая прошивка применяется при D/d > 2, закрытая при D/d < 2. Усилие и давление прошивки также зависят от отношения D/d и формы пуансона. Следует отметить, что усилие закрытой прошивки при прочих равных условиях больше, нежели усилие открытой прошивки, что объясняется большими энергосиловыми затратами при формировании стенки изделия на последней стадии формоизменения.

Литература 1 осн. [16-25], 2 осн. [28-61], 8 доп [51-251].

Контрольные вопросы

1. Какой из способов резки заготовок является наиболее производительным?

2. Каковы основные этапы разработки технологического процесса ковки?

3. С какой целью проводится осадка заготовок?

4. Какой инструмент применяется при протяжке поковок различной формы?

5. Чем отличается ковка от объемной штамповки?