- •Лекция №2. Листопрокатное производство. Производство горячекатаной листовой стали. Производство холоднокатаной листовой стали

- •Лекция №3 Сортопрокатное производство. Производство сортовых профилей. Производство рельсов и балок

- •Лекция №4. Общие сведения и виды прессования. Прессование на горизонтальных гидравлических прессах. Полунепрерывное и непрерывное прессование

- •Лекция 5. Производство профилей, прутков и труб. Технология прессования профилей. Оборудование и инструмент. Проектирование матриц

- •Лекция №6. Волочильное производство. Виды волочения. Сортамент продукции. Волочение труб, прутков, проволоки. Оборудование и инструмент. Технология волочения проволоки

- •Лекция №7. Ковка. Общие сведения о ковке металлов. Температурные интервалы ковки. Оборудование и инструмент. Кузнечные слитки. Резка металла в кузнечно-штамповочных цехах

- •Лекция 8. Этапы разработки технологического процесса ковки. Основные и вспомогательные операции ковки.

- •Лекция 9. Объемная штамповка. Горячая и холодная объемная штамповка. Формоизменение при объемной штамповке. Штампы. Разработка технологического процесса.

- •Лекция 10. Штамповка в открытых штампах. Усилие деформации и выбор оборудования. Штамповка в закрытых штампах. Штамповка выдавливанием.

- •Лекция 11. Листовая штамповка. Разделительные и формоизменяющие операции. Оборудование и инструмент. Формирование технологической схемы изготовления деталей

- •Лекция №12. Горячая прокатка бесшовных труб. Технологические схемы производства бесшовных труб. Прошивка.

- •Лекция №13. Производство труб на пилигримовом и трехвалковом раскатном стане.

Лекция №3 Сортопрокатное производство. Производство сортовых профилей. Производство рельсов и балок

Производство сортовых профилей. В зависимости от размеров сортовые профили делят на крупный, средний, мелкий сорт и проволоку (катанку). Современные прокатные станы специализированы на производстве определенной группы профилеразмеров, что позволяет достигнуть высокой производительности и обеспечить требуемое стандартами качество. Это обстоятельство в большинстве случаев определяет размеры станов, их конструкцию и расположение оборудования. Различают крупно-, средне- и мелкосортные станы, а также проволочные станы. Кроме того, существуют станы специального назначения – рельсобалочные, штрипсовые, полосовые.

Большинство сортовых станов имеет примерно одинаковый технологический цикл: нагрев, прокатка, охлаждение, резка на мерные длины, маркировка и уборка.

На крупносортных станах прокатывают круглые и квадратные профили со стороной квадрата 80 – 300 мм, балки и швеллеры № 12 – 24. Диаметр валков крупносортных станов 550 – 800 мм. В настоящее время крупный сорт получают в основном на непрерывных и полунепрерывных станах.

Полунепрерывный стан 600 предназначен для прокатки круглых профилей (диаметром 50 – 120 мм), рельсов (масса одного метра до 24 кг), балок высотой 100 – 200 мм и других профилей из блюмов сечением 300×300 мм со скоростью 10 м/с. Производительность стана 1,6 млн. т/год. Блюмы нагревают в трех пятизонных двухрядных методических печах с нижним подогревом, а затем прокатывают в 17 клетях с индивидуальными приводами. Клети расположены в трех параллельных линиях, соединенных шлепперами. Выходящий из стана прокат режут на 10 пилах горячей резки, что обеспечивает высокий ритм прокатки. После порезки металл поступает на холодильник, оборудованный специальными кантователями для поворота рельсов, а затем на один из трех участков отделки (для рельсов, сортового проката и крупных профилей).

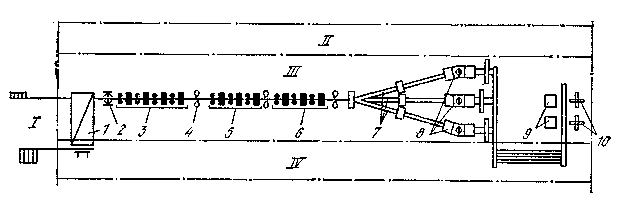

Наиболее современным является заготовочно-крупносортный стан 700, предназначенный для прокатки круглых профилей диаметром 80 – 180 мм, в том числе трубной заготовки и квадратной заготовки 70 – 110 мм из легированных сталей. Производительность стана 2,3 млн. т/год (рисунок 3.1). Непрерывнолитые блюмы 300×360 мм длиной 6 – 12 м нагревают в трех нагревательных печах с шагающими балками до 1200 – 1250 °С и после гидросбива окалины прокатывают в ящичных калибрах обжимной двухвалковой реверсивной клети 950. После удаления переднего конца на ножницах усилием 8 МН и обработки при необходимости на машине огневой зачистки (МОЗ) раскат прокатывают в первой непрерывной группе, где получают круглые профили диаметром 100 – 180 мм, а для получения более мелких профилей прокатку продолжают во второй непрерывной группе. В непрерывных труппах применяют вытяжные системы калибров овал – круг. Чередующиеся вертикальные и горизонтальные клети с валками диаметром 700 мм и специальной жесткой конструкцией станин имеют индивидуальные приводы мощностью 1350 кВт. Перевалку производят с заменой клетей в течение 5 мин. Каждая группа клетей имеет отводящий рольганг, на котором установлены стационарная и передвижные пилы горячей резки проката на длины 9 – 15 м.

После резки металл поступает к печам отжига или непосредственно на холодильник, где охлаждается до температуры порядка 80 °С и передается на промежуточный высотный склад. В отделении отделки прокат на поточных линиях подвергают дробеметной очистке от окалины, правке, контролю и зачистке поверхностных дефектов, резке на мерные длины, клеймению, взвешиванию, упаковке, обвязке в пакеты. Часть металла обрабатывают на бесцентрово-токарных станках для получения особоточных круглых профилей с повышенным качеством поверхности. Особенностями стана являются автоматизация прокатки с помощью ЭВМ на обжимной клети, автоматический контроль качества поверхности в технологическом потоке и точности проката, высокая степень механизации и поточность отделочных операций.

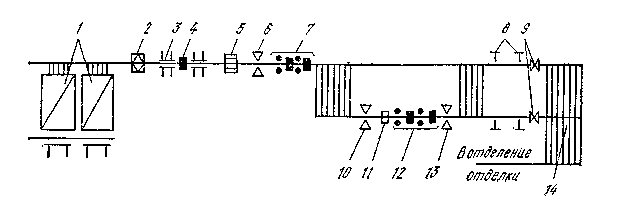

1 – нагревательные печи; 2 – установка гидросбива окалины; 3 - манипуляторы и кантователи; 4 – обжимная реверсивная клеть 1000; 5 – машина огневой зачистки; 6 – стационарные ножницы горячей резки; 7 – первая группа клетей; 8 – пилы горячей резки; 9 – клеймовочные машины; 10 – маятниковые ножницы; 11 – кантователь; 12 – вторая группа клетей; 13 – кривошипные ножницы; 14 - шлеппер для передачи металла в отделение отделки и к холодильникам

Рисунок 3.1 – Схема расположения оборудования заготовочно-крупносортного стана 700

На среднесортных станах прокатывают круглые и квадратные профили 30 – 80 мм, двутавровые, швеллерные, полосовые и другие фасонные профили. Диаметр валков среднесортных станов 300 – 600 мм. Иногда станы этой группы, которая наиболее обширна, дополнительно подразделяют на мелкосортно-среднесортные и среднесортно-балочные.

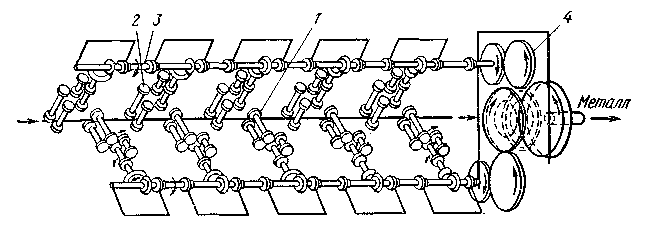

Новый непрерывный мелкосортно-среднесортный стан 350 предназначен для производства 1 млн. т круглых (12 – 75 мм), квадратных, шестигранных и полосовых (шириной до 120 мм) профилей из легированной стали (рисунок 3.2). Готовый прокат производят в прутках и в бунтах (диаметром до 40 мм). Квадратную заготовку сечением 170×170 мм, длиной 9 – 11 мм и массой до 2,45 т нагревают в двух печах с шагающим подом. После шестиклетевой черновой группы 630 маршрут прокатки разветвляется на две нитки. Для прокатки мелкого сорта (12 – 32 мм) раскат поступает в роликовую проходную печь, а затем в первую промежуточную четырехклетевую группу 500, вторую промежуточную восьмиклетевую группу 400 и чистовую шестиклетевую группу 350 (скорость прокатки до 20 м/с). Средний сорт (34 – 75 мм) прокатывают в параллельной линии, включающей две группы клетей: промежуточную 500 и чистовую 350, где скорость прокатки не превышает 8 м/с. Расположение клетей позволяет производить прокатку одновременно в двух линиях (полутораниточная прокатка) и осуществлять безостановочный переход с профиля на профиль перевалкой клетей одной из линий. После прокатки в каждой линии металл может поступать либо на холодильник (одновременно на разные стороны), либо к печам поточной термической обработки. С мелкосортной линии металл также можно подавать к моталкам с последующим охлаждением на крюковом конвейере. Следует отметить, что полутораниточная прокатка позволяет в 1,5 раза увеличить производительность стана и на 35 % снизить удельные капитальные вложения.

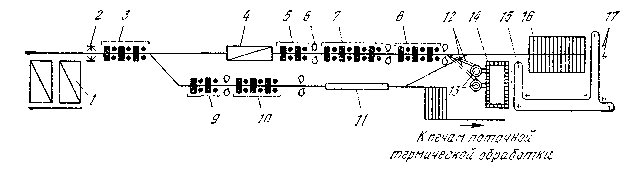

1 – нагревательные печи; 2 – установка гидросбива окалины; 3 – черновая группа клетей; 4 – проходная подогревательная печь; 5 – первая промежуточная мелкосортная группа клетей; 6 – летучие ножницы; 7 – вторая промежуточная группа клетей; 8 – чистовая мелкосортная группа клетей; 9 – промежуточная среднесортная группа клетей; 10 – чистая среднесортная группа клетей; 11, 12 – установки двухстадийного охлаждения; 13 – моталки; 14 – пластинчатый транспортер; 15 – крюковый конвейер; 16 – холодильник; 17 – установка для уборки бунтов

Рисунок 3.2 – Схема расположения оборудования непрерывного мелкосортно-среднесортного стана 350

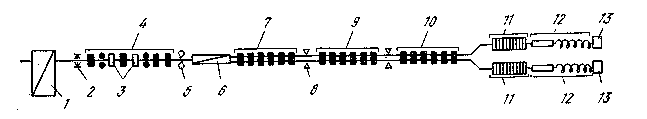

Непрерывный среднесортно-балочный стан 450 (рисунок 3.3) предназначен для прокатки облегченных тонкостенных двутавровых балок и швеллеров с высотой стенки 160 – 300 мм (в стандартах используют обозначение № 16 – 30) с наклонными и параллельными полками, угловых профилей № 6 – 12, круглых профилей диаметром 30 – 60 мм и квадратных и шестигранных профилей эквивалентного сечения из углеродистой и низколегированной стали. Производительность стана 1,5 млн. т. Заготовки сечением от 150×150 до 200×100 мм, длиной 12 м и массой до 4,7 т нагревают в печах с шагающим подом до 1150 – 1220 °С. Черновые клети с валками 630×1000 мм расположены в трех непрерывных группах. Особенностью конструкции стана является применение комбинированных клетей (К), которые в зависимости от установки могут работать как горизонтальные (Г) или как вертикальные (В). Вторая клеть каждой черновой группы комбинированная и поэтому возможны чередование горизонтальных и вертикальных клетей при получении сортовых профилей в вытяжных системах для исключения кантовки и кантовка калибра на 180° при получении фасонных профилей в горизонтальных клетях для смены фланцев. Для кантовки на 90 и 45° перед каждой группой установлен кантователь.

Чистовая группа состоит из семи комбинированных клетей с валками 530×630 и 480×600. Четыре из этих клетей, в том числе чистовая, могут быть заменены универсальными с диаметром валков 900 (Г) и 700 мм (В). Скорость прокатки в последней клети 15 м/с. За последней клетью установлены летучие ножницы усилием 0,63 МН для порезки на длины холодильника. Холодильник двусторонний с разветвлением к ножницам-штампам для порезки фасонного проката на мерные длины без смятия профиля. Мелкосортную сталь (круглые и квадратные профили 8 – 30 мм, мелкие угловые полосовые и некоторые фасонные профили, арматурная сталь) и катанку (круглая сталь диаметром 5 – 11 в бунтах) до недавнего времени почти полностью производили на непрерывных мелкосортных и проволочных (для прокатки катанки) станах 250.

Мелкосортный стан 250 (рисунок 3.4) состоит из двух групп клетей. В черновой группе, в которую входит семь двухвалковых клетей, прокатывают одновременно (параллельно) две заготовки размером 80×80×120мм (проката в две нитки). Чистовая группа разделена на две линии, каждая из которых состоит из восьми клетей с вертикальными и горизонтальными валками. В чистовой группе прокатку ведут в одну нитку. После прокатки полоса поступает либо на моталки для сматывания в бунты с последующим охлаждением на крюковом конвейере, либо на холодильник, а затем на ножницы резки. В зависимости от сортамента производительность станов 250 составляет 550 – 700 тыс. т в год; брак 0,3 %, суммарный расходный коэффициент 1,035 – 1,04.

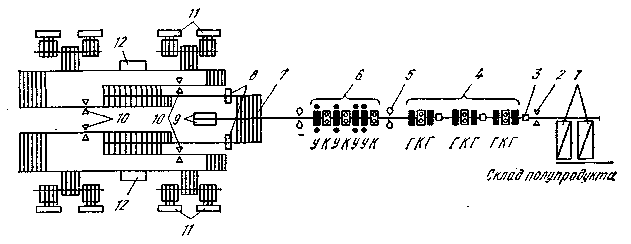

1 – нагревательные печи; 2 – ножницы горячей резки; 3 – кантователь; 4 – черновая группа клетей; 5 – летучие ножницы; 6 – чистовая группа клетей; 7 – холодильник; 8 – правильные машины; 9 – карманы;10 – ножницы холодной резки; 11 – вязальные машины; 12 – карманы для готового профиля; К – комбинированные клети (могут работать как пои горизонтальном, так и при вертикальном положении валков); У – универсальные клети (с одновременным горизонтальным и вертикальным расположением валков); Г – горизонтальные клети

Рисунок 3.3 – Схема расположения оборудования непрерывного среднесортного стана 450

I – склад заготовок; II – пролет стана; III – электромашинный зал; 1 – вталкиватель; 2 – выталкиватель; 3 – нагревательная печь; 4 – ножницы; 5 – черновые клети первой группы; 6 – роторные летучие ножницы для обрезки концов раската; 7 – черновые клети второй группы; 8 – предчистовые клети; 9 – чистовые группы клетей; 10 – моталки с неподвижным барабаном; 11 – муфельные транспортеры; 12 – крюковый конвейер

Рисунок 3.4 – Схема расположения оборудования непрерывного

проволочного стана 250

На проволочном стане 250 (рисунок 3.5) прокатывают катанку 5 – 10 мм из заготовки сечением 80×80 мм, длиной 12 м и массой 600 кг. Прокатку в черновой 450 и первой промежуточной 320 группах ведут в четыре нитки, во второй промежуточной группе 320 – в две нитки и в чистовых группах 250 – в одну нитку. Скорость прокатки в чистовой группе до 40 м/с, и ее дальнейшее увеличение невозможно из-за появления значительных крутильных колебаний. За каждой чистовой группой установлено по две моталки с неподвижным барабаном для смотки катанки в бунты, которые затем охлаждают на крюковом конвейере. Производительность подобных станов достигает 800 тыс. т в год и более. Однако качество катанки достаточно низкое из-за неравномерности свойств по длине (вследствие различных условий охлаждения в бунте крайних и внутренних витков), значительного слоя окалины (вследствие длительного охлаждения внутренних витков бунта), низкой точности при четырехниточной прокатке.

Современные тенденции развития мелкосортно-проволочных станов определяются возросшими требованиями к качеству проката и стремлением повысить производительность агрегатов. Повышение точности проката достигается прокаткой без натяжения как источника случайных колебаний технологических параметров, а также снижением неточности прокатки. При многониточной прокатке разновременность входа в клети передних и задних концов раскатов и выхода из них изменяет полное усилие и соответственно упругую деформацию элементов клети и, как следствие, вызывает колебание вертикального размера профиля по длине полосы. Кроме того, при однониточной прокатке появляется возможность избежать кантование раската, используя чередование вертикальных и горизонтальных клетей. Упрощение привалковой арматуры снижает вероятность появления таких дефектов, как риски и царапины. Значительное увеличение сечения и массы заготовки позволяет не только повысить производительность прокатных станов, но и улучшить качество проката путем увеличения общей вытяжки, а следовательно, выкатываемости дефектов заготовки. Учитывая трудности отделки бунтовой стали, в современные станы включают специальное отделение для контроля и отделки заготовки.

Оснащение современных прокатных станов АСУ ТП позволило осуществить автоматический контроль качества поверхности в технологическом потоке и точности профиля за чистовыми клетями с последующей отсортировкой проката для повторного контроля и зачистки в отделении отделки вне потока. Кардинальным решением вопроса повышения точности проката является внедрение систем автоматизированного регулирования размеров проката (САРРП). Значительное снижение простоев при переходе с одного профиля на другой достигается перевалкой и настройкой рабочих клетей и валковой арматуры вне стана в специальном пролете.

Большое внимание уделяется повышению качества нагрева и прежде всего его равномерности применением современных многозонных печей с шагающим подом или балками, а также установкой проходных подогревательных печей в технологическом потоке. Для уменьшения температурного клина (разности температур переднего и заднего концов раската) выдача из печи производится непосредственно в первую клеть стана (задний конец в печи).

Многие из перечисленных тенденций реализованы при создании мелкосортного стана 250 для производства круглой стали диаметром 14 – 42 мм повышенной и высокой точности в бунтах массой 2,1 т (рисунок 3.5). Высокая производительность стана (1 млн. т/г) достигается прокаткой заготовки сечением 150×150 мм и длиной 15 м. Повышенная точность готовой продукции обеспечивается прокаткой в одну нитку, а также прокаткой без натяжения в промежуточной и чистовой группах клетей со скоростью до 25 м/с. Для повышения качества поверхности заготовку обрабатывают на поточной линии в соседнем пролете. Операции отделки включают удаление окалины на дробеметных установках, правку, дефектоскопию магнитными методами и УЗК (внутренние дефекты), удаление дефектов на механизированных станках. После выхода из последней клети перед смоткой прокат ускоренно охлаждают водой высокого давления в двухсекционной установке до 700 °С, чем обеспечивают уменьшение окалины на поверхности готового проката и повышение свойств за счет термоупрочнения.

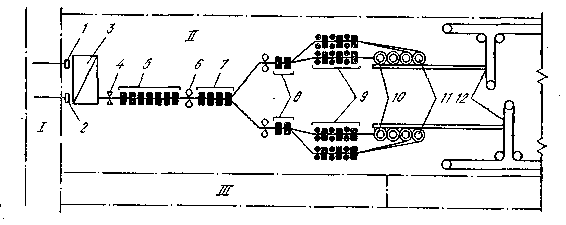

I – склад заготовок; II – отделение отделки заготовки; III – пролет стана; IV – машинный зал; 1 – нагревательная печь; 2 – установка гидросбива окалины; 3 – черновая группа клетей; 4 – летучие ножницы; 5 – промежуточная группа клетей; 6 – чистовая группа клетей; 7 – установка для ускоренного охлаждения; 8 – моталки с установкой охлаждения сжатым воздухом; 9 – установка для увязки бунтов; 10 – установка для уборки бунтов

Рисунок 3.5 – Схема расположения оборудования непрерывного

мелкосортного стана 250 для прокатки бунтовой стали

Современные проволочные станы с объемом производства до 1 млн. т в год прокатывают катанку в бунты большой массы из заготовки сечением до 200×200 мм, длиной до 20 м со скоростью до 100 м/с. Такие скорости возможны благодаря применению чистовых и предчистовых блоков, включающих от четырех до десяти, трехвалковых (под углом 120° один к другому) или двухвалковых клетей. Валки в виде консольных дисков диаметром 150 мм изготовлены из карбида вольфрама. Диски расположены под углом 45° к горизонтали, а ось каждой последующей пары дисков – под углом 90° к оси предыдущей (рисунок 3.6). Привод валков осуществляют от одного или двух электродвигателей через систему редукторов и шестеренных валков. Регулировку валков производят с помощью эксцентрикового устройства.

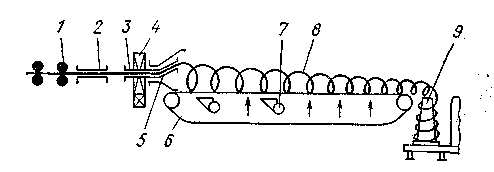

Непрерывный проволочный стан 150 предназначен для прокатки катанки из высокоуглеродистых и легированных сталей в бунты массой 2 т (рисунок 3.7). Производительность стана 0,5 млн. т/год. Исходную заготовку сечением 200×200 мм после нагрева в печи с шагающим подом прокатывают в обжимной группе клетей, где в потоке производится зачистка четырех сторон двумя термофрезерными машинами. После подогрева в проходной двухрядной роликовой печи до 1200 °С раскат прокатывают в две нитки в черновой и первой промежуточной группе, а в двух вторых промежуточных группах и двух чистовых блоках (десятиклетвевых) – в одну нитку. Скорость на выходе 60 м/с. Катанка проходит двухстадийное охлаждение. В начале раскат охлаждают в трубах водой высокого давления (2 МПа) до 630 °С. На второй стадии специальным устройством – виткообразователем – с помощью трубки-водило раскат раскладывают на движущемся транспортере в виде распушенных витков (рисунок 3.8). В конце транспортера охлажденная до 300 °С катанка поступает на накопитель витков (бунтоукладчик), где витки вновь собираются в бунт, который затем гидравлическим прессом уплотняется и поступает на крюковый конвейер.

1 – прокатные валки; 2 – шестеренные валки; 3 – трансмиссия;

4 – главный редуктор

Рисунок 3.6 – Схема главного привода блока двухвалковых клетей

1 – нагревательная печь с шагающим подом; 2 – машина огневой зачистки; 3 – машины термофрезерной зачистки; 4 – обжимная группа клетей; 5 – летучие ножницы; 6 – двухрядная роликовая печь; 7 – черновая группа клетей; 8 – ножницы; 9, 10 – первая и вторая промежуточные группы клетей; 11 – чистовые блоки клетей; 12 – устройства двухстадийного охлаждения; 13 – устройства для сбора витков и уплотнения бунтов

Рисунок 3.7 – Схема расположения оборудования непрерывного проволочного стана 150

1 – последние чистовые клети проволочного стана; 2 – трубы для охлаждения катанки водой; 3 – направляющая труба; 4 – привод вращения трубки-водила; 5 – трубка-водило;

6 – транспортер; 7 – вентилятор; 8 – рассеянные кольцевые витки горячей катанки;

9 – конусные оправки на поворотной платформе для формирования бунта

Рисунок 3.8 – Схема устройства для двухстадийного регулируемого охлаждения катанки