- •4.1 Деформации, напряжения и перемещения при сварке

- •Классификация собственных напряжений

- •4.2 Дилатометрические кривые

- •4.3. Механические свойства металлов

- •4.4 Основные физические явления, влияющие на образование деформаций и напряжений при сварке

- •4.5 Особенности пластического деформирования при переменных температурах

4.2 Дилатометрические кривые

Общепринятым способом определения изменения линейных размеров тела является использование коэффициента a, о котором шла речь в предыдущем параграфе, Такой прием оправдан, когда температуры изменяются в относительно небольших пределах и можно пользоваться средним значением a, или когда a вообще меняется мало даже при широком изменении температур. В случае структурных превращений, сопровождающихся значительным изменением размеров частиц тела, использование только aср, как правило, недостаточно. Необходимо привлекать дилатограммы металлов, снятые при конкретном, соответствующем рассматриваемому случаю изменении температуры во времени.

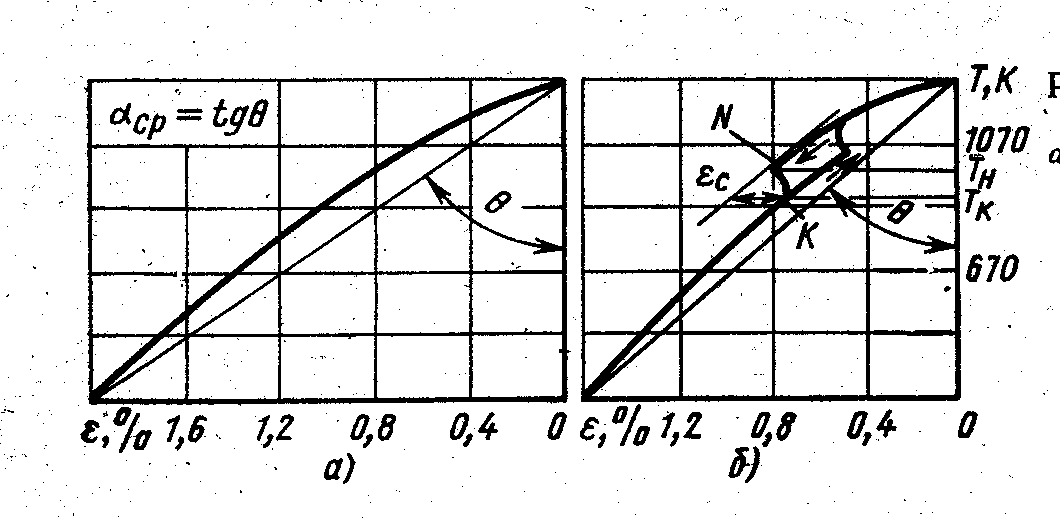

На рис. 4 представлены типичные дйлатограммы для аустенитной стали, не испытывающей структурных превращений в рассматриваемом диапазоне температур и для перлитной стали, имеющей структурные превращения. В металлах, не испытывающих структурных превращений, изменение длины при нагреве и охлаждении происходит монотонно и дилатометрическая кривая, как правило, не изменяется при изменении скорости нагрева и охлаждения (рис. 4, а).

Рис. 4 Характерные дилатограммы сталей: a — аустенитной; б — перлитной

В сталях перлитного и мертенситного

классов изменение длины

происходит немонотонно - расширение

металла при нагреве прерывается

его временным сокращением.

сталях перлитного и мертенситного

классов изменение длины

происходит немонотонно - расширение

металла при нагреве прерывается

его временным сокращением.

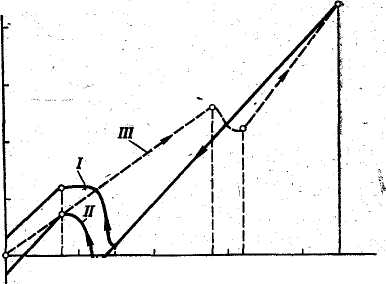

Рис. 5 Дилатограммы стали 15ХНЗМДА при различных скоростях охлаждения: I — 20-К/с; II— 170 К/с (скорость нагрева III в обоих случаях 350 К/с)

При охлаждении, наоборот,— сокращение металла прерывается его удлинением в диапазоне температур структурного превращения. Причем изменение скорости охлаждения влияет на положение точек N и К начала Тн и конца Тк структурного превращения. Температуры начала и конца структурного превращения смещаются в область более низких температур и тем больше, чем выше скорость охлаждения метала (рис. 5).

В низкоуглеродистых сталях при реальных термических циклах дуговой и электрошлаковой сварки структурные превращения завершаются в области относительно высоких температур, обычно выше 870 К. В сталях с более высокой степенью легирования структурные превращения, как правило, заканчиваются при температурах заметно ниже 870 К и оказывают нередко решающее влияние на величину и характер сварочных деформаций и напряжений.

4.3. Механические свойства металлов

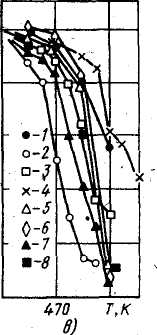

На рис. 6 приведены зависимости σт для различных сталей от температуры. Общая закономерность поведения кривых — это понижение σт с повышением температуры. При использовании σт в расчетах сварочных деформаций и напряжений не следует забывать, что его значения на стадии нагрева и на стадии охлаждения могут быть различны. Это относится главным образом к металлам, термически упрочняемым или свариваемым в наклепанном состоянии. Нагрев металла до высоких температур при сварке, пребывание его в течение некоторого времени при этих температурах могут понизить σт по сравнению с исходным состоянием. Но σт может и повыситься, если сталь, нагретая до высоких температур, соответствующих перекристаллизации, затем охлаждалась, т. е. происходила ее закалка. При этом σт будет зависеть от многих факторов — химического состава металла, температуры нагрева, скорости охлаждения и др. Таким образом, использование схемы идеального упругопластического тела оказывается простым далеко не, для всех металлов.

При необходимости воспользоваться в расчетах за пределами упругости коэффициентом поперечной деформации μ не следует смешивать его с полным коэффициентом поперечной деформации μ'. Рассмотрим случай одноосного растяжения стержня за пределами упругости. Продольная собственная деформация εx будет состоять из составляющих: упругой εxупр и пластической εxпл. Поперечные деформации εу и εz в случае одноосного растяжения будут равны между собой (εу = εz) и будут включать в себя две части, одну — зависящую от εxупр с коэффициентом μ для упругой составляющей, и другую — зависящую от εxпл с коэффициентом поперечной деформации 0,5. Тогда

εy =εz =-μεxупр- 0.5εxпл (11)

Полный коэффициент поперечной деформации определится как отношение

![]() (12)

(12)

Значение μ’ больше μ, но менее 0.5. При больших пластических деформациях, когда отношение εxупр/εx мало, а εxпл/εx близко к единице, значение μ’стремится к 0,5.

Рис. 6. Зависимость относительного предела текучести g(T) =σТ /σ293 от температуры для различных сталей: а — низкоуглеродистые стали (1 — техническое железо; 2 — сталь 35; 3 — сталь 08КП; 4 — сталь 10 кп; 5 — сталь 15кп; 6 — сталь 20; 7 — сталь 25, 8 — сталь 30; 9 — сталь 35); б — низко- и среднелегированные стали (1 — 40Х; 2 — 25ХГСА; 3 — 35ХМА; 4 — 1X3; 5 — 12Х18Н9Т; 6 — 12Х5МА; 7 — 50ХФА); в — алюминиевые сплавы (1 — АД1; 2 - АМц; 3 — АМгЗ; 4 — АМгб; 5— Д16Т; 6 — АК4; 7 - АКб; 8 — B95)

В приближенных расчетах удобнее использовать схематизированные диаграммы зависимости σт от температуры. Вместо плавных кривых с несколькими точками излома или даже ломаных используют зависимости, представленные на рис. 7. Для низкоуглеродистых сталей до Т=770 К предел текучести принимают постоянным, а между 770 К и 870 К — изменяющимся по линейному закону. Для титановых сплавов более подходит схема линейного изменения предела текучести (линии 2 на рис. 7). Предположение, что при Т>870 К для стали и Т>970 К для титана σт=0, является условностью. На самом деле σт≠0, хотя и мал.