- •Часть 1 детали машин

- •6 .2. Параметры передачи, червячного колеса и червяка

- •6.3. Контрольные вопросы

- •8.4. Опытные данные и результаты расчетов

- •5. График зависимости

- •8.6. Опытные данные и результаты расчетов

- •8.7. График зависимости

- •9.5. Порядок выполнения работы

- •1. Изучить устройство испытательной установки, вычертить схему и составить ее описание,

- •9.1, Цель работы: а) изучить работу подшипника в режиме жидкостного трения;

- •9.3, Расчетные уравнения

- •9.4. Характеристика подшипника

- •9.5. Результаты испытания подшипника

- •10.3. Данные опытов и подсчётов

- •10.4. График зависимости суммарного момента трения от нагрузки для одного подшипника

- •10.5. График зависимости коэффициента трения fТр от нагрузки

9.5. Порядок выполнения работы

1. Изучить устройство испытательной установки, вычертить схему и составить ее описание,

2. Заполнить табл.

9.1 отчета. Марка масла сообщается

преподавателем. Обычно применяется

масло индустриальное 20 с динамической

вязкостью![]() =17*10* Па*с.

=17*10* Па*с.

3.. Вычислять и

занести в табл. 9.2 отчета величины

средних удельных нагрузок

![]() , МПа,в подшипнике для усилий нагружения

Р от 50 до 5000 Н с интервалом 500 Н (d

и l

в м).

, МПа,в подшипнике для усилий нагружения

Р от 50 до 5000 Н с интервалом 500 Н (d

и l

в м).

Вычислить по уравнению (9.1) коэффициент жидкостного трения f для соответствующих величин Р при частоте вращения вапа 760; 1350; 2400 мин-1.

Построить график зависимости.

Проверить готовность установки к работе. Залить масло в систему смазки подшипника. Уравновесить балансирным грузом 12 массу измерительного рычага II и выставить его в горизонтальное положение. Подвести винтом качающийся кронштейн так, чтобы измерительная пружина вошла в соприкосновение с пяткой рычага и выставить на нуль нижний и верхний индикатор.

Подать масло каплями в подшипник (примерно 30 ~ 40 капель в минуту) и включить электродвигатель. Нагрузить подшипник усилием 500 Н и дать проработать 3-5 минут. Затем с помощью винта качающегося кронштейна вывести верхний индикатор на нуль и записать показание индикатора в табл. 9.2 отчета.

6. Нагрузить ступенями через 500 Н подшипник и записать в табл. 9.2 отчета показания нижнего индикатора.

Примечание. На каждой ступени нагружения с помощью винта качающегося кронштейна необходимо выводить верхний индикатор на нуль.

9. По формуле (9.2) определить коэффициент трения для всех случаев нагружения и занести в табл. 9.2 отчета.

10. Построить график

зависимости![]()

Литература

Решетов Д.Н. Детали машин.- М.: Машиностроение, 1989.

Иванов М.Н. Детали машин.- М.: Высшая школа, 1998.

Кудрявцев Б.Н. Детали машин.- Л.: Машиностроение, 1980.

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 9 ИССЛЕДОВАНИЕ ПОДШИПНИКА СК0ЛЬЖЕНИЯ

9.1, Цель работы: а) изучить работу подшипника в режиме жидкостного трения;

б) Определить коэффициент трения в зависимости от удельной на грузки:

в)

построить графики зависимости![]() на

основании теоретической зависимости

и по опытным данным

на

основании теоретической зависимости

и по опытным данным

Минск 2006

9.2. Схема установки

9.3, Расчетные уравнения

9.4. Характеристика подшипника

Таблица 9.1

Материал |

Шипа |

|

Втулки |

|

|

Номинальный диаметр подшипника d, мм |

|

|

Длина шипа l , мм |

|

|

Диаметральный зазор в подшипнике , мм

|

|

|

Наименование и марка масла

|

|

|

Динамическая

вязкость масла и расчетной температуре

|

|

|

9.5. Результаты испытания подшипника

Таблица 9.2.

Нагрузка на подшипник F,H |

|

Удельная нагрузка p, МПа |

|

Показание нижнего индикатора б, делений |

|

Коэффициент трения экспериментальный (9.2.) |

|

Коэффициент трения расчётный (9.1.) |

|

.6. Графики

зависимости![]() по экспериментальным и расчетным данным

по экспериментальным и расчетным данным

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа

Лабораторная работа № 10 ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕШЯ В ПОДШИПНИКАХ КАЧЕНИЯ

ЮЛ. Цель работы: а) определение момента трения подшипниках качения;

б) определение приведенного коэффициента трения в подшипниках качения.

10,2. Основные правила по технике безопасности и предупреждения

Включение установки производить с разрешения преподавателя.

Нагружение подшипников производить при неработающей установке.

3. Для предупреждения падения испытательной головки при нагружении подшипников прижимать ее в осевом направлении (от себя) до упора.

После окончания работы установку отключить от сети.

Трубку, соединяющую камеру подшипников со шприцем для подачи масла, и термометр НЕ ТРОГАТЬ!

10.3. Описаний установки

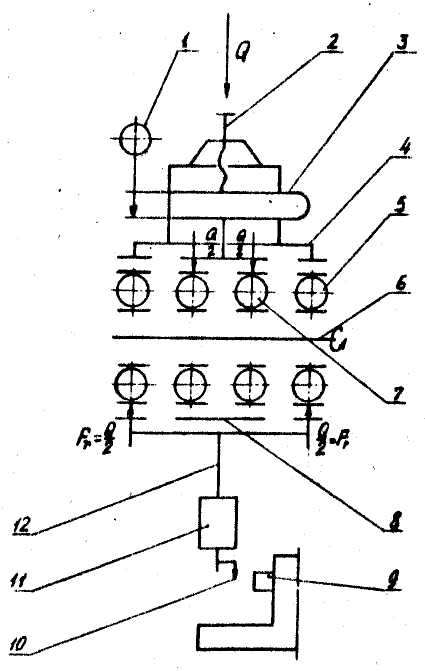

Опытное определение момента трения Мт в подшипниках и определение приведенного коэффициента трения fпр производится на установке ДМ 28, кинематическая схема которой показана на рис.10.1.

Асинхронный двигатель I через клиноременнув передачу с трехступенчатыми шкивами 5 осуществляет вращение вала 6 и четырех испытуемых подшипников в, заключенных в головке 9. Частота вращения подшипников n= 970, 1680 и 2860 мин -1. Пуск электродвигателя производится с помощью включателя 4, смонтированного на корпусе 2 установки.

Суммарный момент Мт в четырех подшипниках отсчитывается по шкале 3, градуированной в Н*м. На установке предусмотрено измерение MТ методом тензометрирования с помощью пружины 7 и наклеенного на нее проволочного датчика. На рис. 10.2 показана испытательная головка. Она состоит из корпуса 1, в котором смонтированы два крайних подшипника 2 и средние подшипники 3, маятника 6, груза 4, шприца 10 и термометра II для измерения температуры масла. Средние подшипники установлены во втулке 7.

Внутренние кольца испытуемых подшипников посажены на втулке 9, которая установлена не приводном валу 14 и фиксируется в осевом направлении подпружиненными шариками 8.

Нагружение исследуемых подшипников производится винтом 13, ввернутым в скобу 12. Величина нагрузки устанавливается с помощью протарированной динамометрической скобы 15 и индикатора 16. Данные тарировки приведены в табл. 10.1.

Таблица 10.1.

Число делений индикатора |

0 |

15 |

45 |

90 |

135 |

180 |

Нагрузка, Н |

0 |

1000 |

3000 |

6000 |

9000 |

12000 |

Положение груза 4 на маятнике регулируется с целью ограничения отклонения маятника при измерении разных по величине моментов.

10.4. Теория опыта

Основным источником потерь в подшипниках качения является сопротивление перекатыванию тел качения по беговым дорожкам колец, зависящее от нагрузки на подшипник, его размеров, свойств материалов деталей подшипников и т.п.

Кроме того, потери вызываются трением тел качения о сепаратор, трением деталей подшипника о смазку, гидравлическим сопротивлением в смазке и т.п.

Определение составляющих суммарных потерь затруднительно. В настоящей работе определяется суммарный момент сил трения. Основная составляющая потерь в подшипнике, зависящая от чистого качения, определяется по уравнению

где fK - коэффициент трения качения, мм; например, для шарике из закаленной стали, перекатывающегося по стальной закаленной поверхности, fK = 0,01 мм;

Fr - радиальная реакция на подшипник;

D0 - диаметр расположения центров тел качения (рис. 10.3);

dW - диаметр шариков, d0= 0,3 (Do-d)

(d - посадочный диаметр внутреннего кольца подшипника).

Ч исловой

коэффициент в уравнении

исловой

коэффициент в уравнении

(![]() 10.1)

1.2=

10.1)

1.2=

Здесь FiW. - радиальная нагрузка, действующая на отдельный шарик.

Суммарный момент сил трения МT1 в подшипнике, учитывающий совокупность всех потерь, определяется по уравнению

![]() (10.2)

(10.2)

Где fПР - условный приведенный коэффициент трения при определении суммарного момента сил трения.

Очевидно,![]() , поскольку в МТК

учитываются потери

, поскольку в МТК

учитываются потери

только на перекатывание. МТК , приведенный к посадочной поверхности внутреннего кольца, можно определить по уравнению

Приравнивая уравнения (10.1) и (10.3), получим

![]()

И![]() з

(10.2) получаем

з

(10.2) получаем

где MТ1 - суммарный момент сил сопротивления вращению одного подшипники, полученный при измерении

где МТ -суммарной момент трения в четырех подшипниках, отсчитываемый по шкале 3 в Н*м,

В настоящей работе изложена методика определения МТ1 Для радиальных однорядных шарикоподшипников, поэтому для опытов необходимо использовать головки с подшипниками 208 и 300.

Необходимые для выполнения работу размеры этих подшипников приведены в табл. 10.2.

Таблица 10.2.

Параметры подшипника |

308 |

208 |

Диаметр отверстия d |

40 |

40 |

Наружный диаметр D |

90 |

80 |

Диаметр по центрам тел качения D0 |

65 |

65 |

10.5. Порядок выполнения работы

Вычертить в отчете упрощенную схему, показанную на рис.10.3. Дать краткое описание

головки.

Из табл. 10.2. работы занести в табл.10.1 отчета данные об испытуемом подшипнике.

Шприцем 10 (рис. 10.2) заполнить испытательную головку маслом до полного погружения нижнего тела качения в масло.

Нагрузить подшипники посредством винта 13 (рис. 10.2) усилием 12000 Н.

5. Включить установку и прогреть испытательную головку до температуры 40-50 °С.

6. Выключить установку и снять нагрузку до нуля.

7. При нагрузке "нуль" включить установку, снять показание со шкалы 3 (рис. 10.1) и занести в табл. 10.2 отчета, затем, пользуясь табл. 10.2, последовательно нагружать силами (Н) 1000, 3000, 6000, 9000, 12000 и заносить значения момента трения в ту же таблицу. Предупреждение. Нагружение подшипников производить при выключенной установке.

По данным табл. 10.2 отчета построить график

.

.

Снять нагрузку до нуля.

10. Шприцем 10 (рис. 10.2) установить уровень смазки по центру нижнего тела качения.

11. При нагрузке "нуль" включить установку, снять показания со шкалы 3 (рис. 10.1) и занести в табл. 10.3 отчета, затем, пользуясь табл.10.1,последовательно нагружать силами (И) 1000, 3000, 6000, 9000, 12000 и заносить значения моментов в ту же таблицу

По данным табл. 10.3 отчета построить графин

Шприцем 10 удалить смазку из подшипниковой камеры,

Выполнить действия, указанные в п. II, по данным отчетов занести в табл. 10.4,

16. По данным табл.

10.4 отчета построить график![]() 16. По уравнению (10.5) определить приведенный

коэффициент трения fТР

при всех уровнях масла и соответствующих

им МТ1

и построить график зависимости этого

коэффициента от нагрузки

16. По уравнению (10.5) определить приведенный

коэффициент трения fТР

при всех уровнях масла и соответствующих

им МТ1

и построить график зависимости этого

коэффициента от нагрузки![]()

Кривые зависимости

![]() по пп. 8, 12. 15 выполнить на одном

поле графика. Тоже сделать и для

по пп. 8, 12. 15 выполнить на одном

поле графика. Тоже сделать и для![]() по пп. 16.

по пп. 16.

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 10 ОПРЕДЕЛЕНИЕ ЫОМЕНТА ТРЕНИЯ В ПОДШИПНИКАХ КАЧЕНИЯ

10.1. Цель работы: а) определение момента трения в подшипниках качения;

б) определение приведенного коэффициента трения в подшипниках качения.

Минск 2006

Рис. 10.I. Упрощенная схема испытательной головки

Параметры подшипника |

208 |

308 |

Диаметр отверстия d, мм |

|

|

Наружный диаметр D, мм |

|

|

Диаметр по центрам тел качения D0,мм |

|

|

Диаметр тела качения dt |

|

|