- •Часть 1 детали машин

- •6 .2. Параметры передачи, червячного колеса и червяка

- •6.3. Контрольные вопросы

- •8.4. Опытные данные и результаты расчетов

- •5. График зависимости

- •8.6. Опытные данные и результаты расчетов

- •8.7. График зависимости

- •9.5. Порядок выполнения работы

- •1. Изучить устройство испытательной установки, вычертить схему и составить ее описание,

- •9.1, Цель работы: а) изучить работу подшипника в режиме жидкостного трения;

- •9.3, Расчетные уравнения

- •9.4. Характеристика подшипника

- •9.5. Результаты испытания подшипника

- •10.3. Данные опытов и подсчётов

- •10.4. График зависимости суммарного момента трения от нагрузки для одного подшипника

- •10.5. График зависимости коэффициента трения fТр от нагрузки

Министерство образования Республики Беларусь

БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ ПОЛИТЕХНИЧЕСКАЯ АКАДЕМИЯ

Кафедра "Детали машин, подъемно-транспортные машины и механизмы"

ЛАБОРАТОРНЫЕ РАБОТЫ (ПРАКТИКУМ)

по дисциплинам

"Детали машин и подъемно-транспортные машины",

"Детали машин и основы конструирования",

"Прикладная механика"

В 2-х частях

Часть 1 детали машин

Минск 1999

УДК 621.8(076.5).

Лабораторный практикум является учебным пособием для студентов, выполняющих лабораторные работы по деталям машин и прикладной механике. В первой части помещено 10 лабораторных работ по разделам дисциплины - "Детали машин": зубчатым и ременным передачам,- подшипникам, болтовым соединениям и др. Приведены описания лабораторных установок, методика проведения работ, рекомендации по оформлению "отчетов и контрольные вопросы.

Лабораторный практикум соответствует типовым программам по деталям машин и прикладной механике.

Составители:

А.Т.Скойбеда, В.Л.Николаёнко, А.В.Кузьмин,

В.Ф.Калачев, В.И.Шпилевский, О.Н.Протасеня,

В.В.Бирич, Г.В.Тилигузов, А.Г.Бондаренко,

И.М.Комяк, И.А.Миклашевич, А.Н.Зуб

Под редакцией В.Л.Николаёнко Рецензент Е.Н.Левковекий

А.Т.Скойбеда, В.Л.Николаёнко, А.В.Кузьмин и др., составление, 1999

Введение

Лабораторный практикум по дисциплинам "Детали машин и подъемно-транспортные машины" и "Детали машин и основы конструирования" является пособием для студентов машиностроительных специальностей, которое может быть использовано также при проведении лабораторных занятий по дисциплине "Прикладная механика".

В настоящее время усилена физико-математическая подготовка студентов, техническое образование приобретает университетскую направленность, -в учебные планы введены дисциплины по изучению методов научных исследований и т.д. В связи с этим роль лабораторных работ в учебном процессе существенно возрастает.

Лабораторные работы следует рассматривать как наиболее действенное практическое средство обучения, посредством которого студенты должны приобретать навыки для выполнения научно-исследовательских работ. Поэтому основными задачами лабораторных работ являются экспериментальное подтверждение теоретических выводов, полученных при изучении лекционного материала; развитие навыков, привычек и способностей к самостоятельному выполнению необходимых действий с приборами и установками; приобретение навыка практической оценки результатов опытов; глубокое изучение физической сущности работы различных деталей и узлов машин; изучение методик выполнения работ, имеющих различный характер; использование методик обработки опытных данных; обобщение полученных результатов и оценка возможных ошибок.

В первой части помещена 10 лабораторных работ, охватывающих важнейшие разделы дисциплины "Детали машин", особенно трудные для усвоения студентами.

В пособии освещаются методика и порядок выполнения работ, даются описания, чертежи (схемы) установок, приводятся образцы отчетов по каждой работе. Кратко рассматриваются теоретические вопросы, проверка которых составляет предмет лабораторных работ. При этом авторы стремились увязать трактовку этих вопросов и терминологию с действующими ГОСТами и учебниками по деталям машин. Объем и методика лабораторных работ рассчитаны так, чтобы каждая работа выполнялась в течение двух академических часов. При этом предусматривается предварительная подготовка студентов к выполнению работы.

На ряд вопросов, поставленных в конце каждой работы, студенты должны поместить в отчетах обстоятельные ответы, иллюстрированные необходимыми чертежами, схемами, расчетами.

Методики проведения лабораторных работ разработаны сотрудниками кафедры "Детали машин, ПТМ и М" Белорусского национального технического университета.

Методика обработки экспериментальных данных

В практике экспериментальных исследований часто встречаются случаи, когда при одних и тех же условиях не удается получить одинаковые результаты опытов. В результате каждого измерения получается некоторое число. Предсказать, какое именно число получится при выполнении следующего измерения чаще всего невозможно.

В случае, когда результат эксперимента произвольно изменяется от одного наблюдения к другому, о результатах говорят как о случайных величинах. Случайная величина может быть дискретной и непрерывной.

Соотношение, устанавливающее связь между значениями случайной величины и вероятностями этих значений, называют законом распределения случайной величины, который задается какой-либо функциональной зависимостью (функцией распределения случайной величины) или в виде таблицы.

Часто бывает, что нужно описать

функцию распределения некоторой

случайной величины в общих чертах с

помощью одного-двух параметров. Наиболее

употребитёльной и. наилучшей мерой,

характеризующей значение случайной

величины, является среднее значение![]() .

Определим среднее значение для непрерывной

величины, согласно формуле

.

Определим среднее значение для непрерывной

величины, согласно формуле

![]() ,

(1)

,

(1)

где

![]() - случайная величина;

- случайная величина;

![]() - функция плотности непрерывной случайной

величины.

- функция плотности непрерывной случайной

величины.

В случае дискретной случайной величины

![]() (2)

(2)

где

![]() -

вероятность значения

-

вероятность значения

![]() .

.

Если вероятности всех равны, то

![]() (3)

(3)

где

![]() - число значений

.

- число значений

.

Тогда (2) переходит в следующую формулу:

![]()

Кроме среднего значения, функцию распределения случайной величины можно характеризовать еще параметром, показывающим, насколько широко разбросаны значения случайной величины относительно среднего значения. Наиболее употребляемой мерой, характеризующей рассеивание случайной величины, является дисперсия

![]() .

.

Квадратный корень из дисперсии называется среднеквадратичным или стандартным отклонением:

![]()

Чтобы сравнить рассеяние различных случайных величин, вычисляют относительное стандартное отклонение, или коэффициент вариации

![]()

Коэффициент вариации характеризует колебательность ряда измерений

На результат измерения могут оказывать влияние различные факторы. Это влияние проявляется в виде ошибки, которая накладывается на значения измеряемой величины так, что результат иэмерения представляет собой сумму истинного значения измеряемой величины и ошибки.

Все ошибки принято делить на две большие группы: статические и случайные ошибки.

Случайной называется ошибка

![]() ,

которая изменяется от одного измерения

к другому произвольно и в равной степени

может быть как положительной, так и

отрицательной. Случайная ошибка

вызывается чаще всего одновременным

действием различных факторов, например:

изменением температуры, влажности и

давления воздуха, толчками и вибрациями,

колебаниями напряжения и частоты

питающей сети и т.д.

,

которая изменяется от одного измерения

к другому произвольно и в равной степени

может быть как положительной, так и

отрицательной. Случайная ошибка

вызывается чаще всего одновременным

действием различных факторов, например:

изменением температуры, влажности и

давления воздуха, толчками и вибрациями,

колебаниями напряжения и частоты

питающей сети и т.д.

Лабораторная работа № 1

ИСПЫТАНИЕ БОЛТОВОГО СОЕДИНЕНИЯ, РАБОТАЮЩЕГО НА СДВИГ

1.1. Цель работы: а) теоретическое и экспериментальное определение

зависимости

сдвигающей силы

![]() от момента

от момента

завинчивания

![]() ;

;

б)

построение графиков зависимости

![]() по

по

теоретическим и экспериментальным данным.

1.2. Основные правила по технике безопасности и предупреждения.

1. Затягивать гайку болта исследуемого соединения плавно,без рывков.

2. Удерживать от скольжения по столу приспособление с испытуемым соединением при затяжке болта.

3.Риска на ползуне не должна выходить за пределы нижней риски на пластине.

1.3. Теория опыта

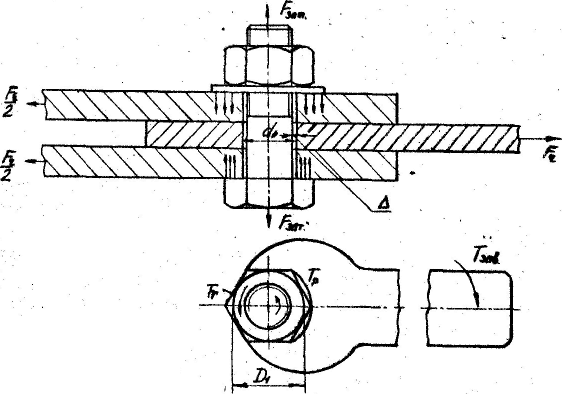

В настоящей работе изучается болтовое соединение, нагруженное силой, сдвигающей детали в стыке. Болт поставлен в отверстие с зазором (рис. 1.1) и подвергается предварительной затяжке, в результате которой между деталями возникают силы трения, препятствующие сдвигу деталей (раскрытию стыка).

Момент завинчивания гайки, который нужно приложить к ключу (рис. 1.1):

![]()

где

![]() - момент сил трения в резьбе; .

- момент сил трения в резьбе; .

![]() - момент сил трения

на опорном торце гайки. В развернутом

виде [I, 2]:

- момент сил трения

на опорном торце гайки. В развернутом

виде [I, 2]:

![]() (1.1)

(1.1)

где![]() - коэффициент трения на торце гайки. Для

условий опыта (сравнительно гладкие

поверхности торца гайки и детали при

наличии следов смазки) можно принять

- коэффициент трения на торце гайки. Для

условий опыта (сравнительно гладкие

поверхности торца гайки и детали при

наличии следов смазки) можно принять

![]() ;

;

![]() - угол подъема винтовой линии на среднем

диаметре, определяется по уравнению

- угол подъема винтовой линии на среднем

диаметре, определяется по уравнению

![]() .

.

Здесь

![]() и

и

![]() соответственно шаг и средний диаметр

резьбы, принимаемые для опыта из

табл. 1.1.

соответственно шаг и средний диаметр

резьбы, принимаемые для опыта из

табл. 1.1.

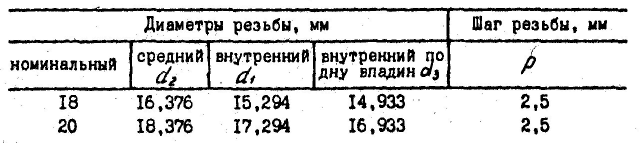

Таблица 1.1 Геометрические параметры резьбы по СТ СЭВ 182-75

Диаметры резьбы; мм

Номинальный

|

средний |

внутренний

|

по дну впадин

болта

|

шаг резьбы ,мм |

|

16 |

15,026 |

14,376 |

14,16 |

1,5 |

|

Примечание. Для проведения опыта можно взять болты других размеров, имеющиеся в комплекте установки. Средний диаметр опорной кольцевой площадки

![]()

Рис. 1.1. Схема нагружения соединения

Здесь![]() - наружный диаметр опорного торца гайки,

равный размеру зева ключа;

- наружный диаметр опорного торца гайки,

равный размеру зева ключа;

![]() - диаметр отверстия под винт (рис. 1.1).

и

получить непосредственным измерением.

Приведенный коэффициент трения в резьбе

- диаметр отверстия под винт (рис. 1.1).

и

получить непосредственным измерением.

Приведенный коэффициент трения в резьбе

,

,

где

![]() - действительный

коэффициент трения в резьбе. Для условий

опыта принять

=0,15.

Угол профиля метрической резьбы

- действительный

коэффициент трения в резьбе. Для условий

опыта принять

=0,15.

Угол профиля метрической резьбы

![]() .

Приведенный угол трения

.

Приведенный угол трения

![]() .

.

Наименьшая сила затяжки определяемся по уравнению

![]()

где

![]() - сдвигающая сила (рис. 1.1);

- сдвигающая сила (рис. 1.1);

![]() - число стыков;

- число стыков;

![]() -

коэффициент трения между соединяемыми

деталями, можно принять 0,15 - 0,2 при

шероховатости поверхностей

-

коэффициент трения между соединяемыми

деталями, можно принять 0,15 - 0,2 при

шероховатости поверхностей

![]() со следами смазки.

со следами смазки.

Сопоставляя уравнения (1.1) и ( 1 .2) , получим

![]()

или иначе

![]() ,

где

,

где

![]()

- постоянная величина для заданных условий опыта. Таким образом, является линейной зависимостью.

На

величину момента завинчивания

![]() существенное влияние оказывают

коэффициенты трения в резьбе и на торце

гайки. Эти коэффициенты зависят от

материала трущихся поверхностей и

шероховатости их, наличия смазки и

загрязнений и т.д. Поэтому теоретическое

значение

не всегда отвечает его действительной

величине, определяемой экспериментальным

путем.

существенное влияние оказывают

коэффициенты трения в резьбе и на торце

гайки. Эти коэффициенты зависят от

материала трущихся поверхностей и

шероховатости их, наличия смазки и

загрязнений и т.д. Поэтому теоретическое

значение

не всегда отвечает его действительной

величине, определяемой экспериментальным

путем.

В практике знание величины , часто необходимо, например, для проектирования и настройки динамометрических ключей.

Для предотвращения остаточных деформаций, которые могут возникнуть в стержне болта, необходимо ограничить силу затяжки. Эта сила определяется исходя из условия прочности стержня болта на одновременное растяжение и скручивание по уравнению

![]()

Для болта,

изготовленного из стали Ст. 3, принимаем

![]() =

220 МПа [I, с. 33 ]и коэффициент безопасности

=

220 МПа [I, с. 33 ]и коэффициент безопасности

![]() [I,

с.135].

[I,

с.135].

Тогда

допускаемое напряжение

![]() МПа.

МПа.

Для болта с = 14,160 мм (табл. 1.1)

![]() .

.

Этому

значению

![]() отвечает максимально допустимый момент

завинчивания, определяемый по уравнению

(1.1).

отвечает максимально допустимый момент

завинчивания, определяемый по уравнению

(1.1).

Экспериментальное значение силы может быть определено по уравнению

![]()

где - число делений индикатора динамометра;

![]() -

тарировочный коэффициент, получаемый

при деформировании пружины на

силоизмерительной машине.

-

тарировочный коэффициент, получаемый

при деформировании пружины на

силоизмерительной машине.

1.4. Описание установки

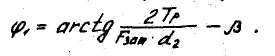

Для исследования болтового соединения применяется испытательная машина ДМ 30 М (рис. 1.2) и приспособление ДМ 23 М с болтовым соединением (рис. 1.3), установленным на столе машины.

Машина имеет механизм установочного (ускоренного) сближения наконечника I, закрепленного на динамометрическом, кольце 3 с упором В (рис, 1.2), закрепленным в колодке 5 приспособления ДМ 23 М. Механизм состоит из маховика 6, винтовой пары 4, смонтированной в поперечнике 6, и ползуна 7, с которым соединен динамометр с помощью захвата 8 и болта 9.

Нагружение болтового соединения производится посредством червячного редуктора 10 и грузового винта II поворотом маховика 12. Приспособление ДМ 23 М состоит из основания I, двух щек 3 и 12, болта 6 с гайкой II и втулками 7 и 10, пластин 4, ползуна 5 и упора 8.

Щеки соединены с основанием осью 2, которая удерживается от выпадения ригелем 13. Втулка 7 имеет выступ, который удерживает болт от вращения при завинчивании гайки II. На пластинах 4 и ползуне 5 имеются риски для контроля перемещения ползуна.

В начальном положении ползун устанавливается так, чтобы его риска совпадала с верхней риской пластины. Опускание ползуна ниже нижней риски на пластине недопустимо, так как при этом выбирается зазор и болт будет работать на срез.

Для

завинчивания гайки применяется

динамометрический ключ с предельным

моментом

![]()

1.5. Порядок выполнения работы

I. Подобрать по указанию преподавателя болт для испытуемого соединения.

2. Измерить наружный диаметр болта. Результат измерения согласовать с СТ СЭВ 182-75 и записать в табл. 1.1 отчета.

3. Измерить наружный диаметр опорного торца гайки и диаметр отверстия под болт . Результаты измерений занести в табл. 1.1 отчета.

4. Записать в табл. 1.1 отчета исходные данные для теоретического определения силы сдвига .

5. Вычислить по

уравнению (1.3) значения силы

при

![]()

Результаты расчетов занести в табл. 1.2 отчета.

6. По полученным данным построить график зависимости .

7. Собрать приспособление ДМ 23 М, установив болт ранее принятого размера.

8. Затянуть гайку

болта динамометрическим ключом. Момент

затяжки

![]() .

.

Примечание. Рукоятку ключа поворачивать плавно и непрерывно до показания на шкале принятого момента затяжки.

9. Выбрать установочный зазор вращением маховика 6.

10. Нагрузить соединение. С этой целью вращать маховик 12 (рис. 1.2} до тех пор, пока стрелка индикатора не остановится, а затем быстро переместится в обратном направлении.

В этот момент сила сдвига и силы трения в стыке уравновесятся, происходит раскрытие стыка, и соединение не воспринимает нагрузку, превышающую силу трения покоя. Показания индикатора, соответствующие , занести в табл. 1.3 отчета.

11. Без снятия

предыдущей затяжки повторить действия,

указанные в п.п.8, 9 и 10, но при

![]() .

Результаты опыта занести в табл. 1.3

отчета.

.

Результаты опыта занести в табл. 1.3

отчета.

12. Вычислить значения по уравнению (1.4). Результаты вычислений занести в табл. 1.3 отчета.

13. По полученным данным построить график зависимости

Почему для крепежных изделий (болтов, винтов) применяются резьбы с треугольным профилем?

Как производится расчет болтов, нагруженных силой затяжки и крутящим моментом затяжки?

Как выражается условие нераскрытия соединения, нагруженного поперечными силами (болты поставлены о зазором)?

Какова зависимость между осевой силой на винте и силой, момент которой скручивает винт?

Каково условие самоторможения винтовых пар?

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 1

ИСПЫТАНИЕ БОЛТОВОГО СОЕДИНЕНИЯ,

РАБОТАЮЩЕГО НА СДВИГ

1.1. Цель работы: а) теоретическое и экспериментальное определение зависимости

сдвигающей

силы

от момента завинчивания

![]() .

.

б) Построение графиков зависимости по

теоретическим и экспериментальным данным.

Минск 2006 г.

1.2. Исходные данные для теоретического определения силы сдвига по уравнению (1.3)

Наружный диаметр

резьбы

![]()

Средний диаметр резьбы

Внутренний диаметр резьбы по дну впадины

Шаг резьбы

Угол подъема

винтовой линии

![]()

Угол профиля

резьбы

![]()

Коэффициент трения на стыке деталей

Действительный

коэффициент трения в резьбе

![]()

Коэффициент трения на торце гайки

Приведенный

коэффициент трения в резьбе

Приведенный угол трения

Средний диаметр опорной кольцевой площади

Наружный диаметр опорного торца гайки

Диаметр отверстия под винт

1.3. Схема нагружения соединения

1.4. Результаты расчета силы по уравнению (1.3)

Таблица 1.2

|

20 |

30 |

40 |

50 |

60 |

70 |

80 |

|

|

|

|

|

|

|

|

1.5. Результаты расчета силы по экспериментальной зависимости (1.4)

Таблица 1.3

-

20

30

40

50

60

70

80

1.6. График зависимости по теоретическим и экспериментальным данным

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа /Анохин В.М./

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ТРЕНИЯ В РЕЗЬБЕ И НА ТОРЦЕ ГАЙКИ

2.1. Цель работы: а) определение коэффициента трения в резьбе;

б)

построение графика зависимости

от

удельного

давления на витках резьбы

![]() ;

;

в) определение коэффициента трения на торце гайки ;

г)

построение графика зависимости

от

удельного

давления на торце гайки

![]() ;

;

д) определение влияния смазки на числовые значения коэффициентов трения в резьбе и на торце гайки ;

е)

Установление зависимости

![]() .

.

2.2. Основные правила по технике безопасности и предупреждения

1. Торсионный динамометрический ключ вращать плавно, без перекосов, остановок и рывков.

2.

Наибольшая сила для динамометрической

пружины не

должна

превышать

![]() Н;

наибольший момент на торсионном

динамометрическом ключе не должен

превышать

Н;

наибольший момент на торсионном

динамометрическом ключе не должен

превышать

![]() Н*мм;

наибольшее суммарное усилие на двух

рукоятках торсионного динамометрического

ключа не должно превышать 320 Н.

Н*мм;

наибольшее суммарное усилие на двух

рукоятках торсионного динамометрического

ключа не должно превышать 320 Н.

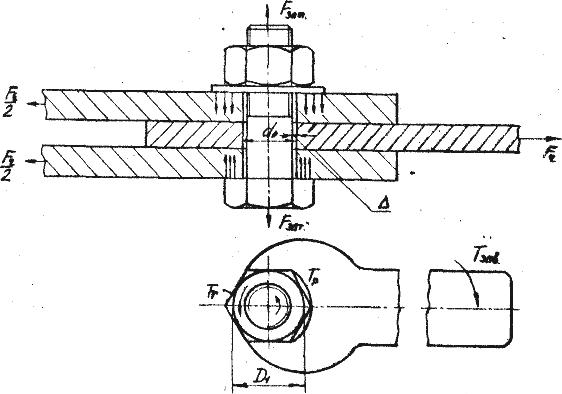

2.3. Теория опыта

Момент

завинчивания гайки

![]() преодолевает момент сил трения в

резьбе Тр

и

на торце гайки

преодолевает момент сил трения в

резьбе Тр

и

на торце гайки

![]() .

.

![]() (2.1)

(2.1)

В развернутом виде уравнение имеет вид

![]() (2.1а)

(2.1а)

где

![]() - осевая

сила (рис.2. 1);

- осевая

сила (рис.2. 1);

![]() -

средний диаметр резьбы;

- угол

подъема винтовой линии;

-

средний диаметр резьбы;

- угол

подъема винтовой линии;

![]() -

приведенный

угол трения в резьбе;

-

приведенный

угол трения в резьбе;

![]() -

средний диаметр опорной кольцевой

площадки;

-

средний диаметр опорной кольцевой

площадки;

![]() - коэффициент

трения на торце гайки.

- коэффициент

трения на торце гайки.

В

приспособлении для нагружения болтов

под гайкой установлен упорный

шарикоподшипник, момент трения в

котором незначительный, поэтому

В

приспособлении для нагружения болтов

под гайкой установлен упорный

шарикоподшипник, момент трения в

котором незначительный, поэтому

![]() .

В таком случае возникающее в результате

затяжки болта осевое усилие

и

момент

.

В таком случае возникающее в результате

затяжки болта осевое усилие

и

момент

![]() связаны уравнением

связаны уравнением

![]() (2.2)

(2.2)

Здесь

![]() ,

где

,

где

![]() -

шаг резьбы

в мм.

-

шаг резьбы

в мм.

Из уравнения (2.2) определяем приведенный угол трения в резьбе:

(2.3)

(2.3)![]() .

(2.4)

.

(2.4)

Приведенный

коэффициент трения

![]() и действительный коэффициент трения

в резьбе

и действительный коэффициент трения

в резьбе

связаны зависимостью

По СТ

СЭВ 180-75, угол профиля метрической резьбы

=

60°.

Поэтому коэффициент трения в резьбе

![]() .

(2.5)

.

(2.5)

При испытании со специальной втулкой упорный шарикоподшипник в приспособлении не работает. Момент трения на торце гайки определяется как разность момента завинчивания и момента сил трения в резьбе:

![]() (2.6)

(2.6)

Известно,

что

![]() ,

отсюда коэффициент трения на торце

гайки

,

отсюда коэффициент трения на торце

гайки

![]() (2.7)

(2.7)

Средний диаметр опорной кольцевой площадки ,

где

![]() -

наружный диаметр опорного торца гайки,

равный размеру зева ключа;

-

наружный диаметр опорного торца гайки,

равный размеру зева ключа;

![]() -

внутренний

диаметр опорной поверхности, равный

отверстию под болт или диаметру отверстия

в шайбе.

-

внутренний

диаметр опорной поверхности, равный

отверстию под болт или диаметру отверстия

в шайбе.

Допускаемое усилие затяжки болта определяется по уравнению

![]()

![]()

где

![]() -

внутренний

диаметр болта по дну впадины;

-

внутренний

диаметр болта по дну впадины;

![]() - допускаемое

напряжение на растяжение.

- допускаемое

напряжение на растяжение.

Для болта, изготовленного из стали Ст. 3, принимаем = 220 МПа [I, с. 33 ]и коэффициент безопасности [I, с.135].

Тогда допускаемое напряжение МПа.

Среднее давление на витках резьбы равно

![]() (2.9)

(2.9)

где z - число витков резьбы в гайке; H - высота гайки.

Давление на торце гайки

![]() .

.

2.4. Описание установки

Установка состоит из:

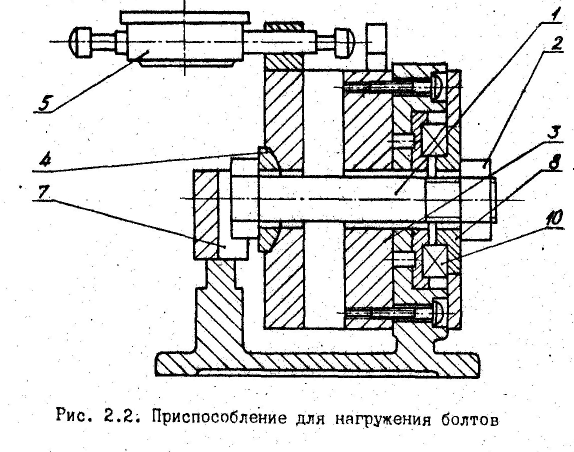

приспособления для нагружения болтов (рис. 2.2); торсионного динамометрического клича (рис. 2.3).

При определении коэффициента трения в резьбе гайка и опирается через втулку 8 и упорный шарикоподшипник 10 на динамометрическую пружину. Таким образом, трение на торце гайки исключается.

При определении коэффициента трения на торце гайки втулка 6 заменяется другой специальной втулкой. В этом случае упорный шарикоподшипник не работает.

2.5. Порядок выполнения работы

1. Подобрать два одинаковых болта с гайками и шайбами. Один болт обезжиривается бензином и испытывается в сухом виде, другой испытывается с одной из смазок (индустриальное масло, солидол, графит).

2.

Измерить наружный диаметр болта

, шаг

резьбы

,

высоту гайки

![]() ,

наружный диаметр опорной поверхности

гайки

, диаметр

отверстия под болт

.

Результаты занести в табл. 2.1 отчета.

,

наружный диаметр опорной поверхности

гайки

, диаметр

отверстия под болт

.

Результаты занести в табл. 2.1 отчета.

3. Внутренний диаметр резьбы , средний диаметр и внутренний диаметр болта по дну впадин принять по СТ СЭВ 182-75.

Геометрические параметры резьбы по СТ СЭВ 182-75

Примечание. Для проведения опыта можно ваять болты других размеров, имеющиеся в комплекте установки.

4.

Вычислить допустимую силу затяжки болта

![]() по

уравнению (2.8).

по

уравнению (2.8).

5. Вычислить три значения этой силы:

![]() ;

;

![]() ;

;

![]() ;

;

и записать их в табл. 2.2 и 2.3 отчета.

6. Дать предварительный натяг индикатора в 1,6... 2 оборота и установить его стрелки на нулевые деления.

7. Установить прибор в болт, завернуть гайку от руки до устранения осевого люфта, что контролируется по стрелке индикатора 5 (рис. 2.2) на установке.

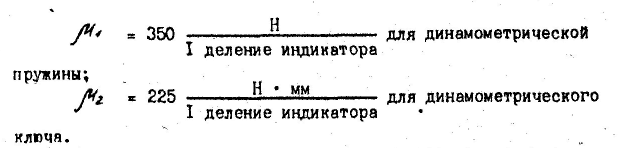

Примечание. В результате тарировки динамометрической пружины и торсионного динамометрического ключа установлены тарировочные коэффициенты:

![]() и момент на динамометрическом ключе

и момент на динамометрическом ключе

![]() .

Здесь

.

Здесь

![]() и

и

![]() - числа делений индикаторов соответственно

5 (рис. 2. 2) и 6 (рис. 2.3).

- числа делений индикаторов соответственно

5 (рис. 2. 2) и 6 (рис. 2.3).

8.

Определить числа делений

индикатора

6 (рис. 2.2) по значениям силы затяжки и

тарировочному коэффициенту

![]() . Результаты

записать в табл. 2.2 отчета.

. Результаты

записать в табл. 2.2 отчета.

9. Затянуть болт динамометрическим ключом последовательно до четырех значений силы затяжки. Записать числа делений индикатора торсионного ключа в табл. 2.2.

10. Определить величину . Результаты записать в табл. 2.2 отчета.

11. По полученным данным построить график зависимости силы затяжки от момента завинчивания .

12. По

уравнению (2.3) для каждого значения силы

затяжки и момента завинчивания

![]() вычислить

приведенный угол трения в резьбе

вычислить

приведенный угол трения в резьбе

![]() и записать в табл. 2.2 отчета.

и записать в табл. 2.2 отчета.

13.

Вычислить приведенный коэффициент

трения

![]() по

уравнению (2.4) и коэффициент трения

в резьбе

по уравнению (2.5). Результаты записать

в табл. 2.2 отчета.

по

уравнению (2.4) и коэффициент трения

в резьбе

по уравнению (2.5). Результаты записать

в табл. 2.2 отчета.

14. Вычислить среднее значение давления на витках резьбы по уравнению (2.9) и записать в табл. 2.2 отчета.

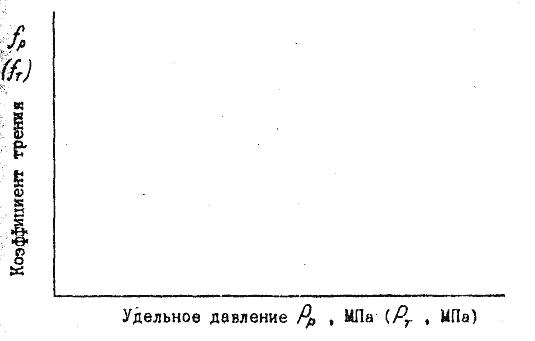

15. По полученным данным построить график зависимости коэффициента трения в резьбе от удельного давления .

16. При испытании со специальной втулкой вычислить момент трения на торце гайки по уравнению

Значения

![]() получены

в предыдущем опыте.

получены

в предыдущем опыте.

17. По уравнению (2.7) вычислить значения коэффициента трения на торце гайки и записать в таблицу отчета.

18. По уравнению (2.10) вычислить давление на торце гайки .Результаты занести в табл. 2.3 отчета.

19.

Построить график зависимости коэффициента

трения на торце гайки от давления

![]() .

.

1. Какова зависимость между осевой силой на болте и моментом завинчивания?

2. Почему для крепежных деталей применяются резьбы с треугольным профилем?

3. Как влияет смазка на коэффициент трения в резьбе и на торце гайки?

4. Каково среднее значение коэффициента трения в резьбе?

5. Каково среднее значение коэффициента трения на торце гайки?

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ ТРЕНИЯ

В РЕЗЬБЕ И НА ТОРЦЕ ГАЙКИ

2.1. Цель работы: а) определение коэффициента трения в резьбе;

б) построение графика зависимости от удельного давления на витках резьбы ;

в) определение коэффициента трения на торце гайки ;

г) построение графика зависимости от удельного давления на торце гайки ;

д) определение влияния смазки на числовые значения коэффициентов трения в резьбе и на торце гайки ;

е) Установление зависимости .

Минск 2006 г.

2.2. Характеристика испытуемого болта и условий смазки

Наружный диаметр

болта

![]()

Шаг резьбы

![]()

Внутренний диаметр

резьбы

![]()

Средний диаметр

резьбы

![]()

Внутренний диаметр

болта по дну впадины

![]()

Угол подъема резьбы

![]()

Высота гайки

![]()

Наружный диаметр

опорной поверхности гайки

![]()

Диаметр отверстия

под болт

![]()

Допускаемая сила

затяжки болта

![]()

Максимально допустимая сила для динамометрической пружины

Максимально

допустимый момент на динамометрическом

ключе

![]()

Сорт масла и состояние поверхности

2.3. Испытание затяжки болта без трения на торце гайки (с шарикоподшипником)

Таблица 2.2

№ поз. |

Параметры

|

Опытные данные |

|||

|

|

|

|

||

1. Сила затяжки

![]()

2. Число

делений

![]() индикатора 5 (рис. 2.2)

индикатора 5 (рис. 2.2)

динамометрической пружины, отвечаю-

щее силам затяжки в графе 1

3. Число

делений

![]() индикатора 6 (рис. 2.3)

индикатора 6 (рис. 2.3)

динамометрического ключа, соответст-

вующее числу делений индикатора 5

(рис. 2.2) в графе 2

4. Момент на ключе (момент в резьбе)

![]()

5. Приведенный угол трения в резьбе

по уравнению (2.3)

6. Приведенный коэффициент трения

в резьбе по уравнению (2.4)

7. Коэффициент трения в резьбе , по

уравнению (2.5)

8. Среднее значение на витках резьбы

по уравнению (2.9)

2.4. Испытание затяжки болта с трением на торне гайки (с применением специальной втулки)

Таблица 2.3

№ поз. |

Параметры

|

Опытные данные |

|||

|

|

|

|

||

1. Сила затяжки

2. Число делений индикатора 5 (рис. 2.2)

динамометрической пружины, отвечаю-

щее силам затяжки в графе 1

3. Число делений индикатора 6 (рис. 2.3)

динамометрического ключа, соответст-

вующее числу делений индикатора 5

(рис. 2.2) в графе 2

4. Момент на ключе (момент в резьбе)

![]()

5. Момент трения в резьбе

по таблице 2.2, графа 4

6. Момент трения на торце гайки

по уравнению (2.6)

7. Коэффициент трения на торце гайки по

уравнению (2.7)

8. Среднее давление на торце гайки

по уравнению (2.10)

2.5. График зависимости силы затяжки от момента на ключе

![]()

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа /Анохин В.М./

Лабораторная работа № 3

УПРУГОЕ СКОЛЬЖЕНИЕ ВО ФРИКЦИОННОЙ ПЕРЕДАЧЕ

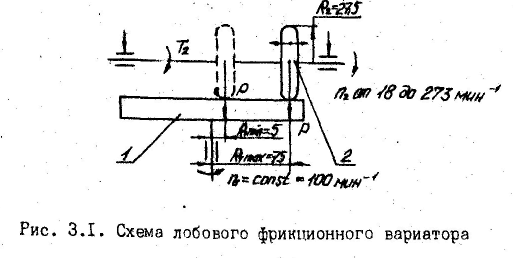

3.1. Цель работы: а) исследование кинематики лобовой фрикционной передачи;

б)

построение графика зависимости

![]()

3.2. Основные правила по технике безопасности и предупреждения

1. Включение установки производить с разрешения преподавателя.

2. Прибор должен подключаться к выпрямителю, а выпрямитель к сети.

3. После окончания работы установку отключить.

3.3. Теория опыта.

В любой фрикционной передаче неизбежно упругое скольжение роликов. В результате скольжения происходит отставание ведомого ролика от ведущего. Это отставание зависит от упругих свойств материалов роликов и величины передаваемой нагрузки, причем с увеличением нагрузки и уменьшением модулей упругости материалов роликов отставание, а следовательно, упругое скольжение растут, и при некотором значении нагрузки имеет место полное скольжение, называемое буксованием. В результате упругого скольжения изменяется передаточное число передачи, происходит нагревание и износ роликов, понижается КПД передачи.

Величина упругого скольжения при заданной передаваемой нагрузке оценивается коэффициентом упругого скольжения, определяемым по уравнению

![]()

где

![]() и

и

![]() - линейные скорости диска 1 и ролика 2

(рис. 3.1);

- линейные скорости диска 1 и ролика 2

(рис. 3.1);

![]() - переменное

расстояние точек касания ролика до оси

- переменное

расстояние точек касания ролика до оси

диска (рис. 3.1);

![]() = 27,5 мм - радиус

ролика. Передаточное число передачи с

учетом упругого скольжения

= 27,5 мм - радиус

ролика. Передаточное число передачи с

учетом упругого скольжения

3.4. Описание установки

Работа выполняется на установке ДП1АТО (рис. 3.2).

Установка состоит из балансирного электродвигателя 2; червячной передачи 3, 6; лобового вариатора 5, 10 и нагрузочного устройства 16. Управление прибором расположено на панели 4 и состоит из:

а) счетчика импульсов 12 для определения частоты вращения

электродвигателя;

б) счетчикв импульсов 11 для определения частоты вращения ролика 5;

в) сигнальной лампочки для контроля подключения прибора в сеть;

г) тумблера "Двигатель";

д) Резистора "Скорость" для регулировки частоты вращения двигателя;

е) Тумблера "Нагрузка";

ж) Резистора "Момент" для регулировки нагрузки на ведомом валике I.

При переводе тумблера "Счетчики" в положение "Вкл" одновременно начинают работать оба счетчика. В положении тумблера "Осциллограф" прибор не используется.

В комплект прибора входят три сменных диска 10, имеющих рабочие поверхности из стали, текстолита и резины. Ролик 5 изготовлен из стали.

На ведущем валике б червячной передачи закреплен одноимпульсный датчик 8, а на качающейся рамке 19 - трехимпульсный датчик 9, предназначенные для определения частот вращения валика б и ролика 5.

Таким образом,

число импульсов датчика 8 численно равно

частоте вращения валика двигателя

2. При передаточном числе червячной

передачи

![]() частота вращения диска 10

частота вращения диска 10

![]() , где

, где

![]() -

частота вращения валика двигателя;

-

частота вращения валика двигателя;

![]() - число импульсов

датчика 8, отсчитываемое по счетчику

12. '

- число импульсов

датчика 8, отсчитываемое по счетчику

12. '

Частота вращения

ролика определяется отношением

![]() ,

где

,

где

![]() - число импульсов

датчика 9, отсчитываемое по счетчику

11.

- число импульсов

датчика 9, отсчитываемое по счетчику

11.

и рекомендуется определять за время, равное одной минуте.

Измерение моментов

![]() на валике электродвигателя,

на валике электродвигателя,

![]() на

валике ролика и силы

прижима ролика и диска (рис. 3.1 и 3.2)

производится с помощью индикаторов 13,

14 и 15 посредством плоских, предварительно

протарированных пружин.

на

валике ролика и силы

прижима ролика и диска (рис. 3.1 и 3.2)

производится с помощью индикаторов 13,

14 и 15 посредством плоских, предварительно

протарированных пружин.

Прижим ролика 5 к диску 10 осуществляется подъемным винтом 17 и пружиной 18, закрепленной в качающейся рамке 19.

Для радиального перемещения ролика по диску с целью получения разных частот вращения ролика служит ходовой винт 20 и маховичок 21 (рис. 3.2).

3.5. Порядок выполнения работы

1. Установить ведущий диск на валик 6.

2. Установить

ролик 5 с помощью маховичка 21 и шкалы 22

так, чтобы передаточное число фрикционной

передачи было и

![]()

![]() (рис. 3.1).

(рис. 3.1).

3. Прижать ролик 5 к диску 10 с помощью гайки 17 подъемного винта. Силу прижатия принять равной 50 Н (50 делений индикатора).

4. Повернуть

рукоятку резистора "Скорость" в

крайнее левое положение, что соответствует

номинальной частоте вращения двигателя

![]() при

при

![]() (холостой

ход).

(холостой

ход).

Крайнее левое положение рукоятки сохранять в течение всего опыт а.

5. Повернуть рукоятку резистора "Момент" в крайнее левое положение, что соответствует моменту на валике ролика .

6. Включить прибор в сеть (должна светиться лампочка).

7. Включить электродвигатель (тумблер "Двигатель").

8. Включить нагрузочное устройство (тумблер "Нагрузка").

9. Прогреть нагрузочное устройство 16 в течение 5 минут, {плавно увеличивая момент поворотом рукоятки резистора "Момент").После прогрева рукоятки резистора "Момент"'возвратить в крайнее левое положение ( ).

10. Настроить индикаторы 13 и 14 на нулевую отметку шкалы при работающем двигателе.

11. Нажатием кнопок установить нулевые показания счетчи-ов импульсов 11 и 12.

12. При моменте включить счетчики 11 и 12 и одновременно секундомер на одну минуту.

Показания счетчиков заносятся в табл. 3.1 отчета.

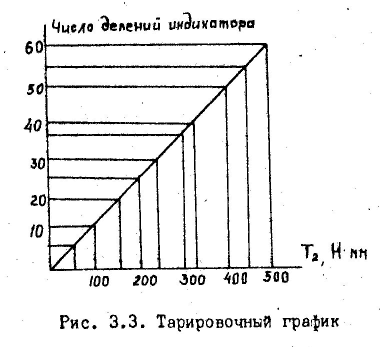

13. Повторить

действия, указанные в пунктах 11 и 12, но

для моментов

![]() .

Для определения величин моментов

по показаниям индикатора пользуемся

тарировочным графиком (рис. 3.3).

.

Для определения величин моментов

по показаниям индикатора пользуемся

тарировочным графиком (рис. 3.3).

14.

По данным табл. 3.1 и уравнению (3.1)

определить коэффициенты упругого

скольжения

![]()

15. Построить график

3.4. Контрольные вопросы

1. Чем вызывается упругое скольжение во фрикционной передаче? В чем его отличие от геометрического скольжения?

2. Каковы отрицательные последствия упругого скольжения?

3. Каковы

способы понижения упругого скольжения?

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 3

УПРУГОЕ СКОЛЬЖЕНИЕ ВО ФРИКЦИОННОЙ ПЕРЕДАЧЕ

3.1 Цель работы: а) исследование кинематики лобовой фрикционной передачи;

б) построение графика зависимости ;

Минск 2006 г.

3.2. Данные опытов и подсчетов

Таблица 3.1

Диск стальной

|

Число импульсов вала электродвигателя

|

Частота вращения диска

|

Число импульсов ролика

|

Частота вращения ролика

|

Коэффициент упругого скольжения

|

0 |

|

|

|

|

|

100 |

|

|

|

|

|

200 |

|

|

|

|

|

300 |

|

|

|

|

|

400 |

|

|

|

|

|

500 |

|

|

|

|

|

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа /Анохин В.М./

Лабораторная работа № 4

ИЗУЧЕНИЕ РАБОТЫ РЕМЕННОЙ ПЕРЕДАЧИ

4.1. Цель работы: а) построение графика зависимости

б)

определение КПД передачи и построение

графика зависимости

![]()

4.2. Основные правила по технике безопасности и предупреждения.

1. Нагрузочное устройство выключать по окончании опыта.

2. Заданное предварительное натяжение ремня создавать в присутствии преподавателя.По окончании опыта установку отключить от сети.

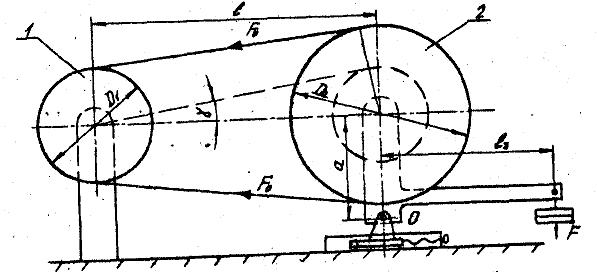

4.3. Теория опыта

Характерной особенностью работы ременной передачи является центробежное упругое скольжение, в результате которого скорость ведомого шкива отстает от скорости ведущего, происходит нагревание и износ, понижается КПД передачи.

Упругое скольжение

зависит от типа и материала ремней,

предварительного .натяжения и величины

передаваемой нагрузки. Для определения

предварительного натяжения

![]() воспользуемся

условием равновесия

воспользуемся

условием равновесия

![]() (рис. 4.1).

(рис. 4.1).

![]()

Отсюда

![]()

Здесь

![]()

Из рис, 4.1

![]() ,

где

,

где

![]() = 260- 290 мм – межосевое расстояние;

= 260- 290 мм – межосевое расстояние;

![]() -

диаметры ведущего и ведомого шкивов,

=

65 и 30 мм;

-

диаметры ведущего и ведомого шкивов,

=

65 и 30 мм;

![]() =

65 и 90 мм;

=

65 и 90 мм;

![]() -

угол наклона ветвей к межосевой линии;

-

угол наклона ветвей к межосевой линии;

![]() - сила тяжести на нагружателе. Коэффициент

упругого скольжения при определенных

значениях | передаваемой нагрузки

,

определяется по уравнению

- сила тяжести на нагружателе. Коэффициент

упругого скольжения при определенных

значениях | передаваемой нагрузки

,

определяется по уравнению

![]()

Коэффициент полезного действия передачи определяется по уравнению

![]()

где

- момент на ведущем шкиве;

- момент на ведомом шкиве;

![]() - частоты вращения ведущего и ведомого

шкивов.

- частоты вращения ведущего и ведомого

шкивов.

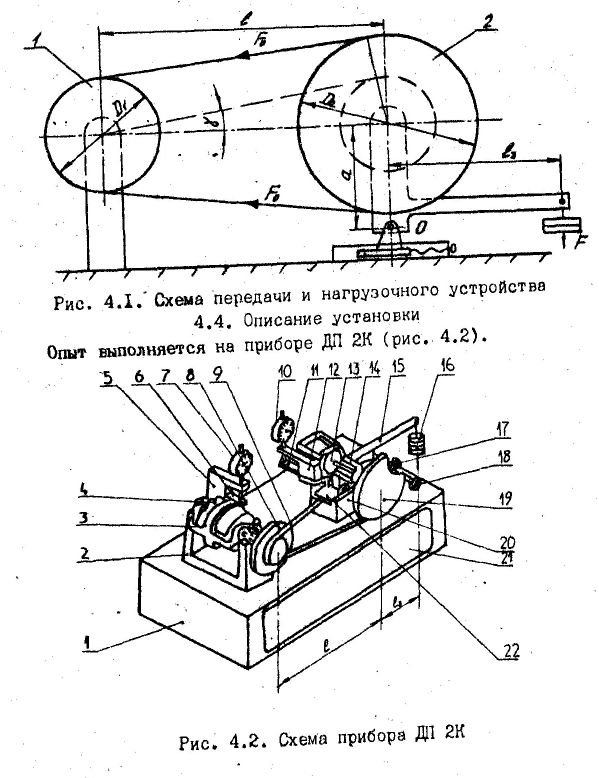

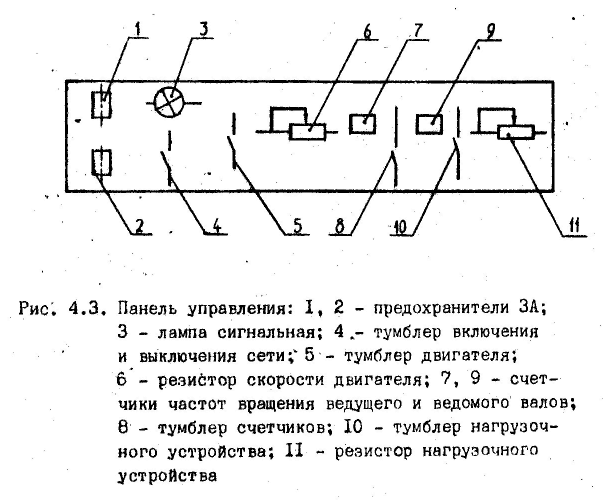

Прибор состоит из балансирного электродвигателя 3, нагрузочного устройства 13 и устройства для создания предварительного натяжения ремня. На литом основании I установлен кронштейн 2, на котором балансирно в шарикоподшипниках установлен корпус электродвигателя 3. На валу электродвигателя установлен ведущий двухступенчатый шкив 8. Момент, развиваемый электродвигателем, измеряется через деформацию пружины 6 индикатором 7.

В верхней части подставки 20 в направляющих установлен ползун 22. В ползун вмонтирована ось, на которой шарнирно установлен корпус 14, к которому крепится нагрузочное устройство 13, .вал которого сочленяется с валом двухступенчатого ведомого шкива 19. К корпусу 14 крепится рычаг 15. При помощи грузов 16 создается .мо-

относительно оси в ползуне, в результате чего корпус 14 вместе с валом ведомого шкива может перемещаться в направлении от ведущего шкива, создавая тем самым дополнительное натяжение ремня. При помощи ручки 17 производится перемещение ползуна 22 с корпусом 14, создавая предварительный натяг ремня. Ручкой 18 фиксируется ползун при выбранном натяжении ремня.

Величина нагрузочного момента измеряется через деформацию пружины 11 индикатором 10. Панель прибора показана на рис. 4.3.

4.5. Порядок выполнения работы

1. Создать заданный предварительный натяг ремня, подвесив рроделенный груз 16 к рычагу 15, после чего ручкой 17 рычаг должен быть установлен в горизонтальное положение, которое, определяется по совмещению меток на рычаге и ползуне.

2. Застопорить ползун ручкой 18,

3. Включить установку в сеть.

4. Тумблером 4 включить сеть и тумблером 5 включить электродвигатель.

5. Резистором 6 по

счетчику частот вращения ведущего вала

установить скорость вращения двигателя

(примерно![]() )

и не менять ее в течение всего опыта.

)

и не менять ее в течение всего опыта.

7. Настроить индикаторы 7 и 9 на нулевую отметку шкалы (при работающем двигателе).

8. Нажатием кнопок установить показания счетчиков частот вращения 7 и 9 на нуль.

9. При моменте включить счетчики 7 и 9 тумблером 8 и одновременно секундомер на одну минуту. Показания счетчиков записать в.табл. 4.1 отчета.

10. Повторить

действия, указанные в пунктах 8 и 9 для

нагрузок 10, 16, 20, 25, 30; 35, 40 делений

индикатора. Момент, развиваемый

электродвигателем, измеряется индикатором

7. При тарировке индикаторов 7 и 9 с

помощью тарировочного приспособления

получены соответственно коэффициенты

![]()

11. Данные измерения заносятся в табл.4.1 отчета.

12. Построить графики зависимости и от нагрузки

4.5. Контрольные вопросы

1. Область применения, преимущества и недостатки ременных передач.

2. Геометрия и кинематика ременных передач.

3. Способы натяжения ремней.

4. Силы, действующие на валы от ременной передачи.

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 4

ИЗУЧЕНИЕ РАБОТЫ РЕМЕННОЙ ПЕРЕДАЧ

4.1. Цель работы: а) построение графика зависимости

б) определение КПД передачи и построение графика зависимости

Минск 2006 г.

4.2.

Кинематическая схема ременной передачи

и нагрузочного устройства

4.2.

Кинематическая схема ременной передачи

и нагрузочного устройства

4.3. Результаты измерений

Таблица 4.1

Показания индикатора

|

|

|

|

|

|

|

||||

Нагрузка двигателя

|

Нагрузка на тормозе

|

|||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

4.4. По данным табл.

4.1 построить графики

![]()

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа /Анохин В.М./

Лабораторная работа № 5

РАЗБОРКА И СБОРКА ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО РЕДУКТОРА

5.1. Цель работы: а) изучение конструкции редуктора и ознакомление с

основными требованиями, предъявляемыми к его сборке;

б) определение основных параметров и габаритных размеров;

в) определение размеров зубчатых колес и передач.

5.2. Основные правила по технике безопасности и предупреждения

1. При отвинчивании гаек редуктор не должен перемещаться по столу.

2. Перед измерением зубчатых колес сборочная единица (вал, зубчатые колеса и подшипники) должна укладываться на специальные подставки.

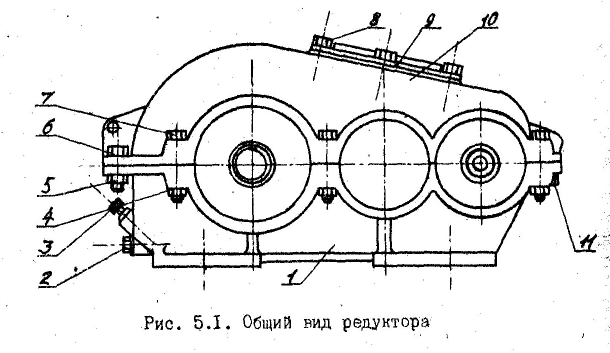

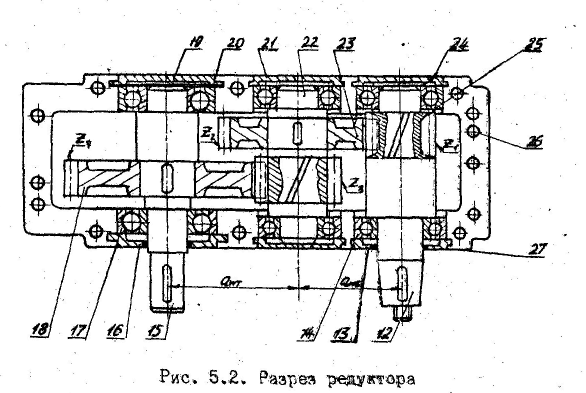

5.3. Конструкция и описание редуктора РМ-250 (рис. 5.1 и рис.5.2)

Редуктор - механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельной сборочной единицы и предназначенный для понижения угловой скорости и, следовательно, повышения крутящего момента на ведомом валу.

1 - основание корпуса; 2 - маслосливная пробка; 3 - масло-указатель жезловый; 4-5 - гайка; 6-7 - болт; 8 - винт; 9 - крышка корпуса; 10 - крышка корпуса; 11 - винт; 12 - вал-шестерня; 13 - крышка подшипника закладная сквозная; 14 - подшипник шариковый радиальный; 15 - вал; 16 - крышка подшипника закладная сквозная; 17 - подшипник шариковый радиальный; 18 - колесо зубчатое; 19 - крышка подшипника закладная глухая; 20 - кольцо регулировочное; 21 - крышка подшипника закладная глухая; 22 - вал-шестерня; 23 - колесо зубчатое; 24.- кольцо регулировочное; 25 -кольцо маслоотражательное; 26 - штифт конический; 27 - уплотнение.

В современных редукторах применяют, как правило, косозубые и шевронные передачи, обладающие большей несущей способностью и плавностью работы по сравнению с прямозубыми передачами.

Шестерни изготавливают обычно заодно с валом из проката или поковок; колеса в небольших редукторах кованые, в крупных - литые.

Корпус выполняют разъемным по плоскости, в которой находятся оси всех валов. Это обеспечивает удобную сборку редуктора, когда каждый вал заранее собирается с сидящими на нем деталями.

Нижняя часть корпуса соединяется с верхней (крышкой) болтами и двумя штифтами, фиксирующими правильное относительное положение частей корпуса. Для повышения жесткости корпус и нередко крышка снабжены рёбрами.

Оба подшипника на каждом валу имеют одинаковые размеры, что позволяет получать различные варианты сборки путем переворачивания валов. Для более равномерного распределения нагрузки между подшипниками одного вала целесообразно шестерню на входном и колесо на выходном валах располагать дальше от опоры у консольного конца вала: на концах валов редуктора устанавливают муфту или детали передачи (шкивы, цепные звездочки), создающие дополнительную нагрузку, которая передается преимущественно на ближайший подшипник. Зубчатые колеса на валы устанавливают с натягом, поэтому сборка производится под прессом.

Наружные кольца подшипников устанавливаются в корпусе по посадке, обеспечивающей незначительные зазоры, что позволяет кольцу во время работы несколько проворачиваться, а поэтому в контакт с телами качения вступают новые участки беговой дорожки. Кроме того, при наличии зазора облегчается перемещение колец, необходимое для регулировки натяга подшипников. Крышки, закрывающие подшипники, выполняют привертными или закладными. Первые удобнее в эксплуатации, так как обеспечивают доступ к отдельным подшипникам для осмотра без разборки всего редуктора, вторые упрощают конструкций и снижают массу редуктора.

Уплотнения 27 в сквозных закладных крышках предотвращают попадание механических частиц в подшипники и внутреннюю полость редуктора, а также не допускают вытекания масла. Уплотнения выполнены в виде колец из войлока, пропитанного машинным маслом. Войлочные уплотнения забиваются в кольцевые пазы крышек, имеющих трапецеидальную форму. Такая форма пазов обеспечивает лучшее обжатие вала войлочными кольцами. Более надежными и долговечными являются манжетные уплотнения.

Для осмотра поверхности зубьев колес и заливки масла в крышке корпуса имеется смотровое отверстие, закрываемое крышкой 9, которой отштампован канал-отдушина, предназначенный для выравнивания давления внутри корпуса и атмосферного. В основании корпуса 1 имеется отверстие, закрываемое пробкой 2 и предназначенное для слива масла.

Вытекание масла по разъему предотвращается покрытием плоскостей разъема спиртовым лаком или жидким стеклом с последующей затяжкой болтов. Применение прокладок не допускается, поскольку при затяжке болтов возможны деформации колец подшипников и нарушения посадок. Для подъема крышки корпуса и всего редуктора служат Проушины.

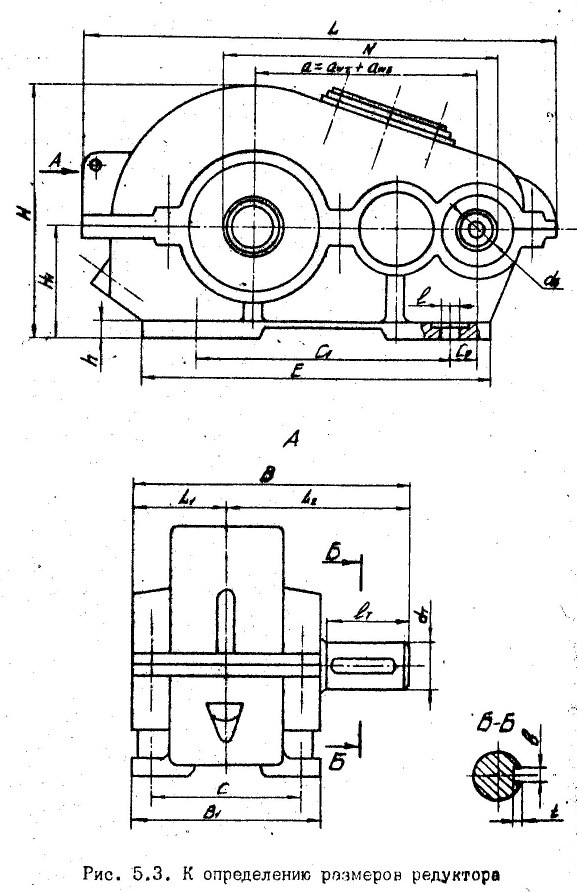

5.4. Порядок выполнения работы

1. Определить основные, габаритные и присоединительные размеры (рис. 5.3).

Результаты измерений занести в табл. 5.1 отчета, К основным размерам редуктора относятся межосевые расстояния передач; под габаритными понимают три наибольших размера редуктора по длине, высоте и ширине. Эти размеры принимаются во внимание при размещении редуктора в приводном устройстве.

Присоединительные размеры определяют размеры и взаимное расположение поверхностей присоединения редуктора по отношению к другим деталям, К ним относятся: размеры установочной плоскости, которой редуктор ставится не плиту или раму; размеры отверстия под болты для крепления редуктора и размеры, определяющие расположение этих отверстий; размеры выходных концов быстроходного и тихоходного валов и размеры, определяющие их расположение относительно друг друга и относительно установочной плоскости.

Примечание. Межосевое расстояние (рис 5.3)

![]()

где

![]() ,

,![]() - диаметры

конка вала быстроходного и тихоходного.

- диаметры

конка вала быстроходного и тихоходного.

2. Разобрать редуктор.

а) Отвернуть пробку 2 и слить масло.

б) Отвернуть гайки 4 и б, вынуть болты б и 7, снять крышку редуктора 10,

предварительно отжав ее винтом 11.

в) Вынуть закладные крышки 19 и 21, а также регулировочные кольца 20 и 24.

г) Вынуть валы 12, 15 и 22 с насаженными на них деталями последовательно. По

мере изучения конструкции деталей и замеров валы укладывать на подставки.

д) Снять закладные сквозные крышки 13 и 16.

е) Ознакомиться с конструкцией и назначением всех деталей редуктора.

Примечание. Подшипники и зубчатые колеса с валов не снимать.

3. Определить параметры зубчатых колес. Результаты замеров и подсчетов занести в табл. 5.2 отчета.

а)

Подсчитать число зубьев колес

![]() (рис.

5.2).

(рис.

5.2).

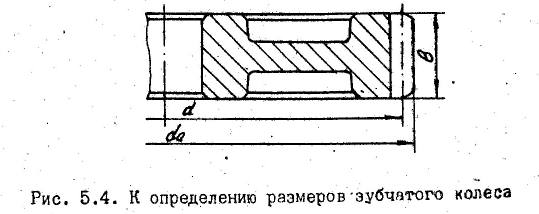

б) Заменить диаметры вершин зубьев (рис. 5.4).

г) Определить направление линии зубьев колес.

д) Определить угол наклона линии зубьев.

4. Сборка редуктора.

5.5. Теоретические сведения, необходимые для выполнения работы.

В

косозубом колесе различают нормальный

![]() и окружной

и окружной

![]() модули. Эти модули связаны зависимостью

модули. Эти модули связаны зависимостью

![]() , где

- угол наклона линии зуба на делительном

цилиндре. Нормальный модуль регламентируется

СТ СЭВ 310-75. Извлечение из этого стандарта:

, где

- угол наклона линии зуба на делительном

цилиндре. Нормальный модуль регламентируется

СТ СЭВ 310-75. Извлечение из этого стандарта:

I ряд - 1; .1,25; 1,5; 2; 2,5; 3; 4; 5.

II ряд - 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5.

По

стандарту для колеса, нарезанного без

смещения, принимается высота головки

зуба

![]() ;

высота ножки зуба

;

высота ножки зуба

![]() .

.

Делительный

диаметр

![]()

Межосёвое

расстояние

![]()

Диаметр

вершин

![]()

Межосевое

расстояние

![]() ,

отсюда

,

отсюда

![]()

Расчетное

согласуется со стандартным. Межосевое

расстояние косозубой передачи

![]() ,

отсюда

,

отсюда

![]()

Значение , подсчитанное по этому уравнению, согласуется о приводимым в таблице.

Углы наклона линии зуба на делительном цилиндре.

![]() ),

при несовпадении определяют

коэффициент смещения.

),

при несовпадении определяют

коэффициент смещения.

![]() ,

отсюда

,

отсюда

![]()

5.5. Контрольные вопросы

1. Назначение, устройство и классификация редукторов.

2. Конструкции уплотнительных устройств.

3. Способы смазывания передач и подшипников редуктора.

4. С какой целью ширина венца шестерни принимается на 3-5 мм больше ширины венца колеса?

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 5

РАЗБОРКА И СБОРКА ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО РЕДУКТОРА

5.1. Цель работы: а) Изучение конструкции редуктора и ознакомление с основными

требованиями, предъявляемыми к его сборке;

б) определение основных параметров и габаритных размеров;

в) определение размеров зубчатых колес и передач.

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа /Анохин В.М./

Минск 2006 г.

5.2. Общие виды редуктора

5.3. Основные габаритные и присоединительные размеры редуктора

Таблица 5.1

Обозначение размеров |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Значение размера, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.4. Параметры зубчатых передач и размеры зубчатых колес

Таблица 5.2

Параметры зубчатых колес и передач |

Расчетные уравнения |

Значения величин |

|||

Быстроходн. ступ. |

Тихоходн. ступ. |

||||

Расч. |

Замер. |

Расч. |

Замер. |

||

Тип передачи |

|

|

|

|

|

Межосевое расстояние, мм |

|

|

|

|

|

Число зубьев шестерен |

|

|

|

|

|

Число зубьев колес |

|

|

|

|

|

Диаметр вершин зубьев шестерни, мм |

|

|

|

|

|

Диаметр вершин зубьев колеса, мм |

|

|

|

|

|

Ширина зубчатого колеса, мм |

|

|

|

|

|

Направление наклона зубьев колеса |

|

|

|

|

|

Угол наклона линии зубьев |

|

|

|

|

|

Передаточное число |

|

|

|

|

|

Коэффициент ширины колеса |

|

|

|

|

|

Окружной модуль, мм |

|

|

|

|

|

Нормальный модуль, мм |

|

|

|

|

|

Делительный диаметр шестерни, мм |

|

|

|

|

|

Делительный диаметр колеса, мм |

|

|

|

|

|

Окружной шаг, мм |

|

|

|

|

|

Нормальный шаг, мм |

|

|

|

|

|

Общее передаточное число редуктора |

|

|

|

|

|

Лабораторная работа №6 РАЗБОРКА И СБОРКА ЧЕРВЯЧНОГО РЕДУКТОРА, ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗАЦЕПЛЕНИЯ, ЧЕРВЯКА И КОЛЕСА, РЕГУЛИРОВКА НАТЯГА ПОДШИПНИКОВ И ОСЕВОГО ПОЛОЖЕНИЯ ЧЕРВЯЧНОГО КОЛЕСА.

6.1. Цель работы: а) изучение конструкции редуктора; б) определении основных параметров червячного зацепления, червяка и червячного колеса; в) ознакомление с методикой регулировки осевого положения червячного колеса; г) регулировка натяга подшипников.

Основные правила по технике безопасности и предупреждения

При отвинчивании винтов, крепящих крышки подшипниковой болтов, стягивающих части корпуса, редуктор не должен перемещаться по столу,

Перед измерением червяки и червячного колеса их сборочные единицы должны укладываться на специальные подставки.

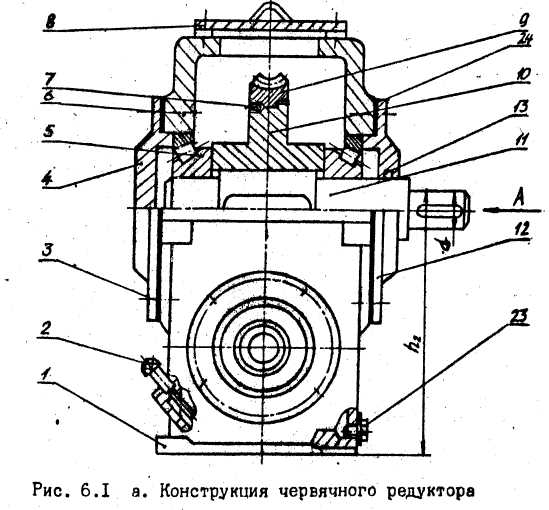

Конструкция и описание редуктора РЧП-180 (рис. 6.1)

Венец червячного колеса 9 чаще всего выполняется из бронз различных марок, а центр колеса 10 - из стали или чугуна. На рис. 6.1 . показан один из способов соединения венца с центром посредством посадки с гарантированным натягом и винтов 7.

В опорах вала черняка и червячного колеся установлены подшипники с коническими роликами. Внутренние кольца подшипников посажены на валы с натягом, чтобы исключить проворачивание шеек и развальцовку их. Наружные кольца подшипников в корпусе устанавливаются с незначительным зазором, облегчающим осевое перемещение колен при регулировках натяга подшипников и осевого положения червячного колеса.

В крышках 12 и 21 помещены уплотнительные кольца 13 из войлока, пропитанного маслом. Уплотнения должны препятствовать вытеканию масла из редуктора и попаданию пыли и грязи в подшипники и зацепление. Более надежными являются манжетные уплотнения. Основание корпуса I и крышка б изготавливаются из чугуна. Эти детали выполняются с ребрами с целью повышения жесткости и увеличения поверхности охлаждения. В нижней части корпуса имеется отверстие, закрываемое резьбовой пробкой 23. Через это отверстие масло удаляется из корпуса. Для измерения уровня масля применяется жезловый маслоуказатель 2. На крышке 8 смотрового отверстия расположена отдушиня 14, предназначенная для выравнивания давления в редукторе и атмосферного. Через смотровое отверстие производится заливка масла в редуктор, контроль зубьев червячного колеса и наблюдение за расположением пятен контакта, величиной их при регулировке осевого положения червячного колеса. 6.4. Порядок выполнения работы

Измерить dT,dS ,h1 и h2 (рис. 6.1).

Результаты измерений записать в табл.б.1 отчета.

Вычислить межосевое расстояние по данным измерений по уравнению п. 4 табл. 6.1 отчета. Результат расчета занести в эту же таблицу. Расчетное значение аw сравнить со стандартным по ГОСТ 2144-76 из ряда 40, 50, 63, 80, 100, 125, 140, 160, 180,225 и т.д.

Отвернуть пробку 23 и слить масло.

Отвернуть винты 3 и снять крышки подшипников вала червячного колеса.

Отвернуть гайки болтов 15 и 16 и снять крышку 6 корпуса редуктора.

Вынуть червячное колесо с валом II и подшипниками 5.Вал уложить на подставку.

Отвернуть винты 3 и снять крышки подшипников черняка.

Вынуть червяк с подшипниками и также уложить на подставку.

Примечание. Подшипники с валов не снимать.

9. Определить параметры червяка и червячного колеса (рис.6.1) непосредственными измерениями или расчетами по уравнениям табл. 6.1 отчета. В эту таблицу занести результаты расчетов и измерений.

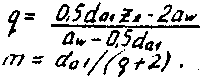

6.5. Теоретические сведения, необходимые для выполнения работы. Для устранения подрезания или заострения зубьев колеса и получения передач с заданным межосевым расстоянием применяют смещение режущего инструмента (червячных фрез) при нарезании червячного колеса.

Величина смещения

червячной фрезы

![]() ,

где аw

-заданное или измеренное межосевое

расстояние (рис.6,2);

,

где аw

-заданное или измеренное межосевое

расстояние (рис.6,2);

![]() - делительное межосевое расстояние.

- делительное межосевое расстояние.

Коэффициент смещения червячной фрезы.

![]()

По условию

неподрезания и незаострения зубьев

величина допускается в пределах

![]() геометрические

параметры червяка остаются неизменными,

у червячного колеся со смещением

геометрические

параметры червяка остаются неизменными,

у червячного колеся со смещением

![]()

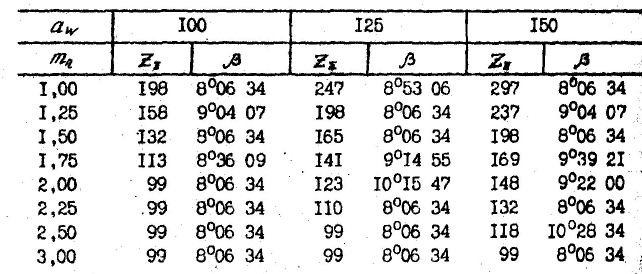

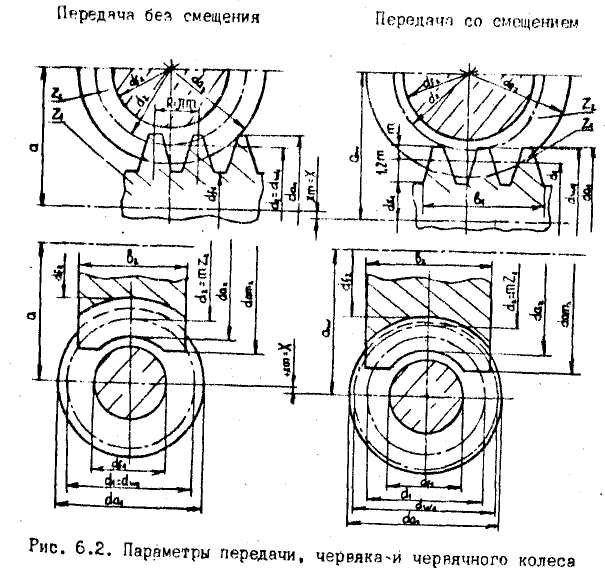

Для несмещенной червячной передачи значения параметров q и m которые необходимы для вычисления делительных диаметров червяка d1 и колеса d2 , делительного угла подъема r, расчетного шага червяка P1 и других параметров (табл. 6.1 отчета и рис. 6.2),можно определить по величинам aw ,da1 (полученным в результате измерений) и по числу зубьев z2, решив уравнения

![]() Отсюда

Отсюда

.

.

Значения q и т согласуются с ГОСТ 2144-76. Извлечение из этого стандарта т=1,0;1,25;1,6;2,0;2,5;3,15;4,0;5,0;6,3;8,0; q=8,0;9;10,0;12;12,5; 14; 16,0; 20,0.

Примечание: Значения q и т по СТ СЭВ 267-76: т=1,0;1,25;1,6;2,0;2,5;3,15;4,0;5,0;6,3;8,0;10,0; q=6,3;8,0;10,0;12,5;16,0;20,0 – I ряд; q=7,1;9,0;11,2;14,0;18,0;22,4 – 2 ряд

6.6. Сборка редуктора, регулирование предварительного натяга подшипников и осевого положения червячного колеса.

Детали редуктора и сборочные единицы червячного колеса и червяка монтируют в редукторе в порядке, обратном тому, в котором производится разборка. Но в процессе сборки необходимо вначале регулировать предварительный натяг подшипников, а зятем осевое положение червячного колеса. Наличие зазора в подшипниках является причиной радиального и осевого биения и вибрации валов. Для устранения этих явлений подбирают подшипники повышенной жесткости и регулируют их натяг.

Регулирование предварительного натяга подшипников осуществляется постановкой под фланцы крышек металлических прокладок различных толщин, например: 0,1; 0,15; 0,2; 0,25 мм и т.д., причем эти прокладки используются также для регулирования осевого положения червячного колеса. Разность толщин прокладок дает возможность смещать кольца подшипников и червячного колоса с точностью до 0,05 мм.

Регулировку натяга подшипников можно производить в отдельности для вала червяка и вала червячного колеса, но предварительно отрегулировать осевое положение колеса в сборке с тем, чтобы определить примерное число прокладок под крышки вала червячного колеса.

Последовательность регулировки предварительного натяга подшипников

Установить в корпус

вал червяка или червячного колеса вместе

с подшипниками и крышками- бел комплекта

прокладок так, чтобы опорная поверхность

одной из кришек была плотно прижата

винтами к корпусу, а между второй крышкой

и корпусом был зазор. Замерить щупом

зазор

![]() между крышкой и корпусом. Подобрать

двойной комплект металлических прокладок

суммарной толщины, равной

между крышкой и корпусом. Подобрать

двойной комплект металлических прокладок

суммарной толщины, равной

![]() -допускаемая осевая "игра" вала.

Например, при диаметре шейки вала d

- 30...50 мы допускается

ОС

- 0,05- 0,1мм.

-допускаемая осевая "игра" вала.

Например, при диаметре шейки вала d

- 30...50 мы допускается

ОС

- 0,05- 0,1мм.

Установить между

обеими крышками и корпусом пакеты

про-кладок с суммарной толщиной 0,5(![]() ).

).

Затянуть винты крышек подшипников.

Регулировка осевого положения червячного колеса производится путем перестановки прокладок с одной стороны на другую без изменения суммарной толщины прокладок. Если, например, необходимо переместить колесо на 0,1мм, то для этого вынимают из правого комплекта прокладку 0,2мм, а из левого - прокладку 0,1мм и меняют их местами. При этом расстояние между торцами крышек не меняется, а, следовательно, сохраняется ранее отрегулированный предварительный натяг подшипников; вал со всеми деталями и крышкой перемещается влево на величину 0,1мм.

Последовательность регулировки осевого положения червячного колеса

Нанести на рабочую поверхность витков червяка до сборки редуктора тонкий слой краски (червяк располагать на подстарке).

Провернуть червяк с помощью рукоятки 22 так, чтобы колесо повернулось на полный оборот.

Через смотровое отверстие изучить расположение пятен контакта. Типовое расположение пятен контакта изображено на рис.6.3. а,б,в.

Правильность регулировки осевого положения колеса контролируется по пятну контакта ("по краске") на зубьях в соответствии с нормами СТ СЭВ 311-76 (с. 40, табл. 15).

Литература

Решетов Д.И. Детали машин.- М.: Машгиз, 1989.

Иванов М.Н. Детали машин.- М.: Высшая школа, 1998.

Иванов М.Н., Иванов В.И. Детали машин. Курсовое проектирование.- М.: Высшая школа,1975.

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин.- М.: Высшая школа,985.

Чернавский Н.И. и др. Проектирование механических передач.-М.: Машиностроение, 1984.

ГОСТ 3675-61 (СТ СЭВ 311-76; СТ CЭВ II-67-78). Передачи червячные цилиндрические. Допуски. - М.: Госкомитет СССР по стандартизации, 1981.

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра "Детали машин, ПТМ и М"

Лабораторная работа № 6

РАЗБОРКА И СБОРКА ЧЕРВЯЧНОГО РЕДУКТОРА,

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

ЗАЦЕПЛЕНИЯ, ЧЕРВЯКА И КОЛЕСА, РЕГУЛИРОВКА

НАТЯГА ПОДШИПНИКОВ И ОСЕВОГО ПОЛОЖЕНИЯ

ЧЕРВЯЧНОГО КОЛЕСА

6.1. Цель работы: а) изучение конструкции редактора;

а) определение основных параметров червячного зацепления, червяка и червячного колеса;

в) ознакомление с методикой регулировки осевого положения червячного колеса;

г) регулировка натяга подшипников.

РАБОТУ ВЫПОЛНИЛ РАБОТУ ПРИНЯЛ

Студент

Группа

Минск 2006