- •Учебно-методичсекий комплекс дисциплины студента

- •Учебная программа дисциплины-syllabus

- •Выписка из учебного плана

- •1.7 Учебно-методические материалы по дисциплине

- •1.8 Контроль и оценка знаний

- •Календарный график сдачи всех видов контроля

- •Оценка знаний студентов

- •1.9 Политика и процедура

- •2. Содержание Активного раздаточного материала

- •2.1.Тематический план курса

- •2.2 Конспект лекционных занятий

- •Буровые долота без отбора керна

- •Шарошечные долота

- •Снаряды для колонкового бурения (керноприемные устройства) и бурильные головки к ним

- •Долота для специальных целей

- •Бурильные трубы и соединительные муфты

- •Бурильные замки

- •Бурильные трубы с высаженными наружу концами и приваренными замками специальной конструкции

- •Бурильные трубы из алюминиевых сплавов

- •Утяжеленные бурильные трубы сбалансированные

- •Ведущие бурильные трубы

- •Переводники

- •Технологическая оснастка бурильной колонны

- •Влияние параметров режима бурения на механическую скорость проходки нового долота

- •Приготовление промывочных жидкостей

- •Газонефтеводопроявления

- •Осложнения, вызванные поступлением сероводорода

- •Осыпи, обвалы пород, сужения ствола скважины

- •Прихваты колонны труб

- •Цели и способы бурения наклонных скважин

- •Профили наклонных скважин

- •Ориентирование отклонителя

- •Кустовое размещение скважин

- •Горизонтально разветвленные скважины

- •Способы первичного вскрытия продуктивных пластов

- •Задачи и способы опробования перспективных горизонтов в процессе бурения

- •Принципы проектирования конструкции скважины

- •2.4. План занятий в рамках самостоятельной работы студентов под руководством преподавателя (срсп)

- •2.5 План занятий в рамках самостоятельной работы студентов (срс)

- •2.6. Тестовые задания для самоконтроля с указанием ключей правильных ответов

- •2.7. Перечень экзаменационных вопросов по пройденному курсу

- •Учебно-методический комплекс дисциплины для студентов

- •Ф.И.О. Разработчиков

- •Содержание

Принципы проектирования конструкции скважины

. Конструкцию скважины характеризуют число спущенных в нее обсадных колонн, их диаметры и длина, диаметры ствола под каждую колонну, местоположение интервалов цементирования.

Обсадные колонны, перекрывающие лишь нижний участок скважины, принято называть потайными.

Если верхний участок обсадной колонны составлен из труб большего диаметра, чем нижний, ее изображают ломаной жирной линией (рис. 10.1, в); у верхнего конца указывают оба диаметра (например, 168x146) в мм, а у места излома линии — глубину стыковки участков. Такую колонну называют комбинированной. Интервалы цементирования показывают штриховкой; числа у верхней и нижней границ заштрихованного участка означают глубины интервала цементирования в м.

Обсадные трубы и их соединения. Обсадную колонну составляют из стальных цельнокатаных труб, соединяемых друг с другом с помощью резьбы или сварки. В СССР обсадные трубы для нефтяных и газовых скважин изготовляют в соответствии с ГОСТ 632—80.

По конструкции все трубы можно условно разделить на две группы. Основную группу составляют трубы, изготовляемые в виде полого цилиндра круглого поперечного сечения с постоянной по длине толщиной стенки (рис. 10.2, а, б). Вторую группу — трубы, изготовляемые в форме цилиндра такого же сечения, утолщенного на одном конце наружу (рис. 10.2, в).

Трубы с постоянной по длине толщиной стенки соединяют друг с другом в колонну муфтами.

Муфты к таким трубам выполняют в виде полого цилиндра круглого сечения, внутреннюю поверхность которого обрабатывают в форме двух усеченных конусов, обращенных вершинами друг к другу (рис. 10.2, а, б), на которых нарезают резьбы. Конусность и профиль резьб в муфтах такие же, как и на трубах.

Трубы с утолщенными концами соединяют без помощи муфт. Для этого наружную поверхность неутолщенного конца и внутреннюю поверхность утолщенного обрабатывают на конус и на конических поверхностях нарезают резьбы специального профиля. Конусность здесь также равна Vie- Трубы соединяют, ввинчивая неутолщенный конец одной в утолщенный конец другой.

Стандартом предусмотрены пять разновидностей соединений обсадных труб, четыре из которых муфтовые: с короткой треугольной резьбой; с удлиненной треугольной резьбой; с трапецеидальной резьбой (ОТТМ); высокогерметичные с трапецеидальной резьбой (ОТТГ). Пятая разновидность — высокогерметичные безмуфтовые соединения ТБО с трапецеидальной резьбой.

Условия работы обсадных колонн. Обсадные колонны испытывают воздействие многих сил. Величины этих сил и знак некоторых из них изменяются как во времени, так и по длине колонны. Так, при спуске в скважину на колонну действуют растягивающая сила собственного веса труб и жидкости, находящейся в ней; выталкивающая сила давления жидкости, заполняющей скважину; силы инерции колонны и жидкости; сила взаимодействия труб со стенками скважины; гидродинамические силы, возникающие в результате движения вытесняемой колонной жидкости; силы гидростатического давления жидкости на боковые поверхности колонны; изгибающий момент на участках искривления ствола скважины.

Так, при вызове притока в период освоения скважины давление в эксплуатационной колонне снижают значительно ниже пластового в продуктивном горизонте; при этом возникает избыточное наружное давление, которое, если оно окажется достаточно большим, может явиться причиной смятия соответствующего участка колонны.

|

Рис. 10.2. Схемы обсадных труб и их соединений по ГОСТ 632—80 а — труба с муфтовым соединением и резьбой треугольного или трапецеидального профиля; б — труба с муфтовым соединением повышенной герметичности и резьбой трапецеидального профиля (ОТТГ), в — труба с одним утолщенным концом, безмуфтовым соединением повышенной герметичности и резьбой трапецеидального профиля (ТБО) |

Элементы низа обсадных колонн. Спуск обсадной колонны — весьма ответственная операция. До начала спуска должны быть закончены все исследовательские и измерительные работы в скважине, тщательно проверено состояние бурового оборудования и инструмента, соответствие грузоподъемности вышки и талевой системы весу подлежащей спуску колонны, подготовлен ствол скважины.

За несколько дней до спуска колонны на буровую завозят обсадные трубы, элементы технологической оснастки и необходимый дополнительный инструмент, тщательно проверенные и испытанные на базе, а также специальную смазку для обеспечения герметичности резьбовых соединений при наиболее высоких температурах, возможных в данной скважине.

По данным каверно- и профилеграмм выявляют участки сужений ствола скважины, а по инклинограммам — участки резкого искривления. Эти участки тщательно прорабатывают новыми долотами со скоростью не более 35—40 м/ч и расширяют до нормального диаметра. При проработке целесообразно применять ту же компоновку низа бурильной колонны, которую использовали для бурения последнего интервала скважины

К спуску колонны приступают сразу же, как только закончен подъем бурильных труб после промывки скважины.

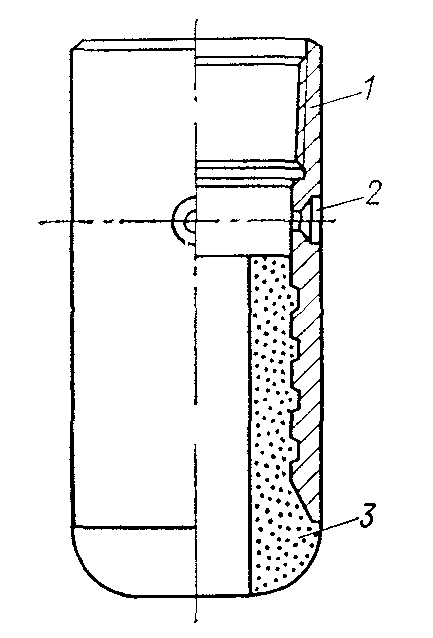

При спуске нижний конец колонны может упереться в выступы ствола скважины, что опасно возможностью аварии. Во избежание этого низ колонны оборудуют специальным толстостенным стальным кольцом — башмаком 1 с боковыми промывочными каналами 2 и направляющей пробкой 3, изготовленной из легко разбуриваемого материала (рис. 10.3). Пробка имеет центральный проходной канал и наружную обтекаемую форму.

Рис. 10.3. Башмак с направляющей пробкой |

|

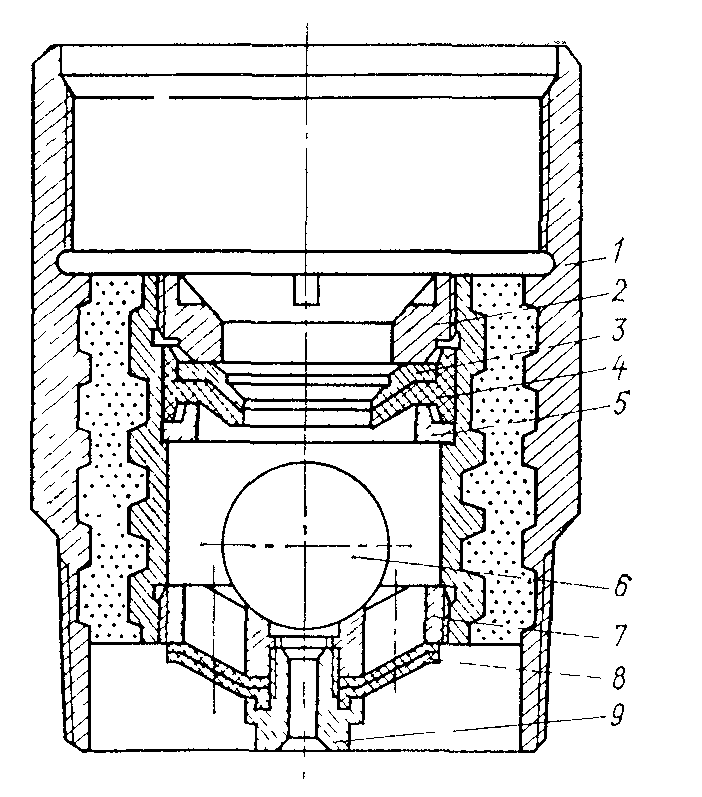

Рис. 12.4. Обратный дроссельный клапан ЦКОД: / — корпус; 2 — нажимное кольцо; 3 — пакет разрезных шайб; 4 — резиновая диафрагма; 5 — упорное кольцо; 6 — шар; 7 — ограничитель; 8 — эластичная мембрана; 9 — дроссель |

Башмак навинчивают на башмачный патрубок — отрезок толстостенной трубы длиной порядка 2 м, в котором по спиральной линии просверлены несколько отверстий для выхода жидкости. Диаметр и число отверстий выбирают с таким расчетом, чтобы скорость струй при промывке и цементировании не превышала 20 м/с, а поток жидкости равномерно распределялся по периметру колонны.

На расстоянии одной-двух труб от башмака в колонне устанавливают обратный клапан. Назначение этого клапана — предотвратить поступление тампонажного раствора из кольцевого пространства скважины в колонну по окончании цементирования. Наиболее совершенным является дифференциальный обратный клапан ЦКОД (рис. 10.4). Клапан ЦКОД может выполнять также функцию посадочного седла для разделительной цементировочной пробки.

.

Осн: 1[234-257]

Доп: 1[321-350]

Контрольные вопросы:

Основные задачи и способы крепления скважин?

Что понимается под конструкцией скважины?

Какие трубы применяют для крепления скважин?

Какие напряжения действуют на обсадные колонны?

Тема № 11. Цементирование скважин.

Лекция № 11. Задачи цементирования. Способы первичного цементирования. Тампонажные материалы. Свойства тампонажных растворов и камня.

Задачи цементирования. Цементированием называют процесс заполнения заданного интервала скважины суспензией вяжущих материалов, способной в покое загустевать и превращаться в твердое, практически непроницаемое тело.

В нефтегазодобывающей промышленности цементирование широко применяют для решения следующих задач:

а) изоляции проницаемых горизонтов друг от друга после того, как они вскрыты скважиной, и предотвращения перетоков пластовых жидкостей по заколонному пространству;

б) удержания в подвешенном состоянии обсадной колонны;

в) защиты обсадной колонны от воздействия агрессивных пластовых жидкостей, способных корродировать ее наружную поверхность;

г) устранения дефектов в крепи скважины;

д) создания разобщающих экранов, препятствующих обводнению продуктивных горизонтов;

е) создания высокопрочных мостов в скважине, способных воспринимать достаточно большие осевые нагрузки (например, при забуривании боковых стволов, при опробовании перспективных горизонтов пластоиспытателями и т. п.);

ж) изоляции поглощающих горизонтов;

з) упрочнения стенок скважины в осыпающихся породах;

и) уменьшения передачи тепла от потока, движущегося по колонне труб в скважине, к окружающим породам (прежде всего — ММП);

к) герметизации устья в случае ликвидации скважины.

Способы цементирования скважин. Обычно их подразделяют на три группы: способы первичного цементирования; способы вторичного (или ремонтно-исправительного) цементирования и способы установки разделительных цементных мостов.

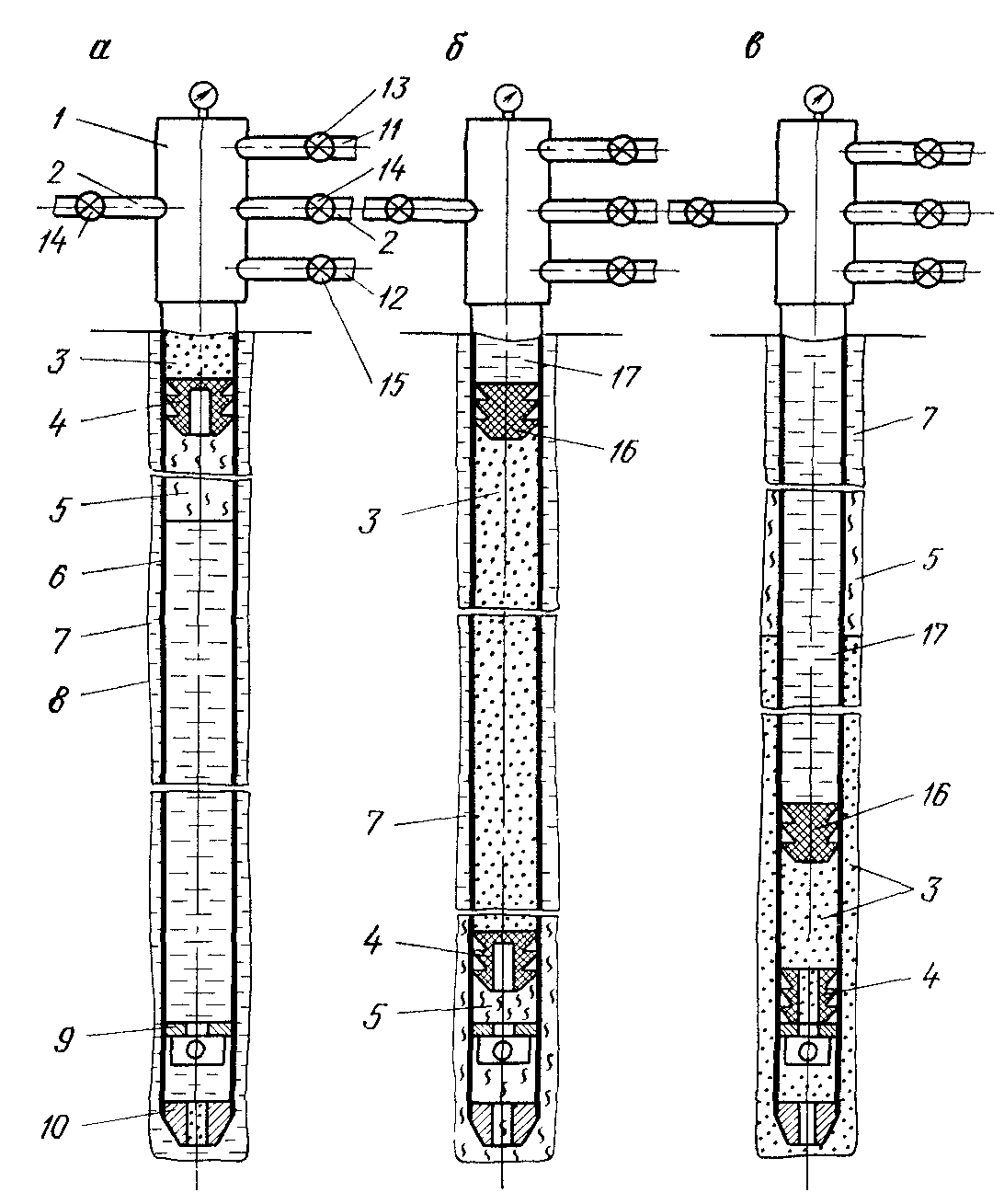

Одноступенчатое цементирование. Это наиболее распространенный способ. После окончания промывки скважины на верхний конец обсадной колонны навинчивают специальную цементировочную головку / (рис. 11.1), боковые отводы которой с помощью трубопроводов соединяют с цементировочными насосами, и внутрь колонны через нижний боковой отвод 12 при закрытых кранах 13 и 14 закачивают порцию буферной жидкости. Затем закрывают кран 15, открывают краны 14, вывинчивают стопор в цементировочной головке, удерживающий от падения вниз нижнюю разделительную пробку, и цементировочными насосами через боковые отводы 2 закачивают нужный объем тампонажного раствора 3 (рис. 11.1, а). Тампонажный раствор готовят, как правило, с помощью специальных машин.

Тампонажный раствор проталкивает разделительную пробку вниз по колонне. После закачки тампонажного раствора временно закрывают краны 14, вывинчивают стопор, удерживающий в цементировочной головке верхнюю разделительную пробку, открывают кран 13 и через верхний боковой отвод 11 закачивают порцию продавочной жидкости. Когда верхняя разделительная пробка войдет в колонну, вновь открывают краны 14 и продавоч-ную жидкость закачивают также через боковые отводы 2 (рис. 11.1, б).

Нижняя пробка 4, дойдя до обратного клапана 9, останавливается. Так как закачку жидкости в колонну продолжают, мембрана в нижней пробке под влиянием избыточного давления в колонне над ней разрушается, и Тампонажный раствор через открывшийся проходной канал в пробке и далее через отверстия в башмачном патрубке и в направляющей пробке устремляется в кольцевое пространство скважины (рис. 11.1, в).

Тампонажные материалы. Тампонажными называют материалы, которые при затворении с водой образуют суспензии (обычно их называют растворами), способные в условиях скважины со временем превращаться в практически непроницаемое твердое тело. В качестве тампонажных материалов чаще всего используют специальные марки цементов. В последние годы расширяется применение также пластических масс и некоторых смол, способных затвердевать со временем в водной среде.

В зависимости от температуры применения различают цементы для низких (ниже 15°С), нормальных (от 15 до 50°С), умеренных (от 50 до 100°С), повышенных (от 100 до 150°С), высоких (от 150 до 250°С), сверхвысоких (выше 250 °С) и циклически меняющихся температур.

|

Рис. 11.1. Схема одноступенчатого цементирования: а — закачка тампонажного раствора; б — начало закачки продавочной жидкости; в — заключительная стадия закачки продавочной жидкости; 1 — цементировочная головка; 2, 11, 12 — боковые отводы; 3 — тампонажный раствор, 4 — нижняя пробка; 5 — буферная жидкость; 6 — обсадная колонна; 7 — промывочная жидкость; 8 — стенка скважины; 9 — обратный клапан, 10 — башмак с направляющей пробкой; 13, 14, 15 — краны высокого давления; 16 — верхняя пробка; 17 — продавочная жидкость. |

В зависимости от средней плотности раствора, который может быть приготовлен из тампонажного цемента, их подразделяют на легкие (менее 1400 кг/м3), облегченные (от 1400 до 1650 кг/м3), нормальные (от 1650 до 1950 кг/м3), утяжеленные (от 1950 до 2300 кг/м3) и тяжелые (свыше 2300 кг/м3)

По устойчивости к агрессивному воздействию пластовых вод тампонажные цементы классифицируют на сульфатостойкие, стойкие по отношению к кислым (углекислым и сероводородным) водам, к магнезиальным и к водам полиминерального состава, а также цементы для применения в условиях отсутствия агрессивного воздействия пластовых жидкостей.

аибольшее распространение в отечественной практике получили цементы на основе портландцементного клинкера (тампонажные портландцемента) и бесклинкерные (в основном на основе молотых гранулированных шлаков).

Тампонажные портландцемента подразделяют на бездобавочные, с минеральными добавками, а также со специальными добавками, регулирующими свойства цемента.

Портландцементы. Портландцементом называют порошок определенного минералогического состава, водная суспензия которого способна затвердевать как на воздухе, так и в воде. Для производства портландцемента берут смесь горных пород, содержащую 60—75% СаО, 17-25% Si02, 3—10% А12О3, 2 — 6% Fe2O3 и небольшое количество других примесей, обжигают ее в специальных печах при температуре 1300—1400 °С, а затем полученный камень, именуемый клинкером, размалывают в мельницах в порошок с удельной поверхностью 250 — 350 м2/кг.

Тампонажные портландцемента в соответствии с ГОСТ 1581—85 производятся трех температурных разновидностей: для низких и нормальных температур, для умеренных, а также повышенных температур.

Шлаковые цементы. Основу их составляют молотые гранулированные металлургические шлаки В чистом виде шлаковые цементы для крепления скважин не используют; широкое применение в качестве базовых нашли продукты совместного помола гранулированных доменных шлаков и кварцевого песка, а также портландцементного клинкера.

Белито-кремнеземистый цемент получают путем совместного помола материалов, содержащих преимущественно двухкальциевый силикат, и кварцевого песка до удельной поверхности 200— 300 м2/кг; при помоле добавляют 1—2 % бентонита. Этот цемент можно использовать при температурах от 150 до 300 °С.

Расширяющиеся цементы используют для приготовления тампонажных растворов, способных при твердении увеличиваться в объеме. Такие цементы получают добавлением к базовым специальных расширяющих компонентов.

Свойства тампонажных растворов и камня

Прокачиваемость. В течение времени, пока тампонажный раствор закачивают в заданный интервал скважины, он должен оставаться легкоподвижным. Подвижность раствора для холодных скважин оценивают косвенно с помощью усеченного стального конуса АзНИИ

Подвижность тампонажных растворов для высокотемпературных скважин оценивают также косвенно с помощью более сложного прибора — консистометра.

Седиментационная устойчивость. О седиментационной устойчивости судят по двум показателям: водоогделению из тампонажного раствора за 3 ч покоя и образованию восходящих каналов в нем.

Величину водоотделения измеряют с помощью двух мерных цилиндров по 250 см3. Удовлетворительно стабильными считают растворы из неутяжеленных цементов, из которых выделилось не более 3,5 % воды при атмосферных условиях, а из утяжеленных — не более 4%.

Проницаемость тампонажного теста. В тампонажном растворе часть воды физически связана, но большая часть объема воды находится в свободном состоянии. Поэтому проницаемость свежеприготовленного тампонажного раствора велика..

Прочность тампонажного камня. О прочности камня, согласно ГОСТ 1581—85, судят по сопротивлению его разрушению при изгибе и сжатии.

Коррозионная стойкость. Камень считают коррозионно-стойким, если после длительного (в течение многих лет) хранения в пластовых жидкостях прочность и проницаемость его заметно не ухудшаются.

Осн: 1[265-274]

Доп: [245-265]

Контрольные вопросы:

Основные задачи цементирования скважин.

Какие существуют методы цементирования скважин?

Какие применяют тампонажные материалы для цементирования скважин?

Назовите свойства тампонажных растворов.

Тема № 12. Освоение и испытание скважин

Лекция № 12. Подготовка скважин к освоению. Вторичное вскрытие продуктивного пласта перфорацией. Способы притока из пласта, освоение скважины. Временная консервация и ликвидация скважин.

Подготовка скважин к освоению. После завершения буровых работ скважину готовят к вызову притока пластовой жидкости и испытанию. Для этого на верхний конец эксплуатационной колонны устанавливают фонтанную арматуру, а на территории близ скважины размещают и обвязывают с этой арматурой емкости для сбора и хранения жидкостей, сепараторы, факельное устройство, мерники, аппаратуру для измерения дебитов жидкой и газообразной фаз, давления и температуры, для отбора проб жидкости, выходящей из скважины, и др. Временно устанавливают и обвязывают с устьем скважины компрессоры и насосные агрегаты, которые нужны для промывки скважины и вызова притока пластовой жидкости.

Вторичное вскрытие продуктивного пласта перфорацией. После первичного вскрытия в большинстве случаев всю скважину укрепляют эксплуатационной обсадной колонной, а заколонное пространство цементируют. Чтобы после этого можно было получить приток пластовой жидкости в скважину, необходимо пробить достаточно большое число отверстий через обсадную колонну, тампонажный камень и кольматационный слой. Операцию по созданию таких отверстий называют вторичным вскрытием продуктивного пласта.

Для создания нормальных условий притока пластовой жидкости в скважину плотность прострела эксплуатационной колонны стреляющими перфораторами должна быть от 10 до 20 отверстий на длине в 1 м. За один рейс в зависимости от типоразмера перфоратора можно пробить от 2 до 10 отверстий на такой длине. Поэтому перфоратор приходится спускать в скважину неоднократно.

Стреляющие перфораторы можно подразделить на три группы: перфораторы, которые спускают в эксплуатационную колонну при отсутствии в ней НКТ; перфораторы, спускаемые через колонну НКТ, и перфораторы, спускаемые на колонне НКТ.

По окончании перфорации поднимают из скважины кабель, спускают в нее колонну НКТ, нижний конец которой устанавливают близ верхней границы перфорации, а если коллектор продуктивного пласта неустойчив,— на 100—150 м выше.

. Способы притока из пласта, освоение скважины. Под освоением подразумевают комплекс работ по вызову притока жидкости из продуктивного пласта, очистке приствольной зоны от загрязнения и обеспечению условий для получения возможно более высокой продуктивности скважины.

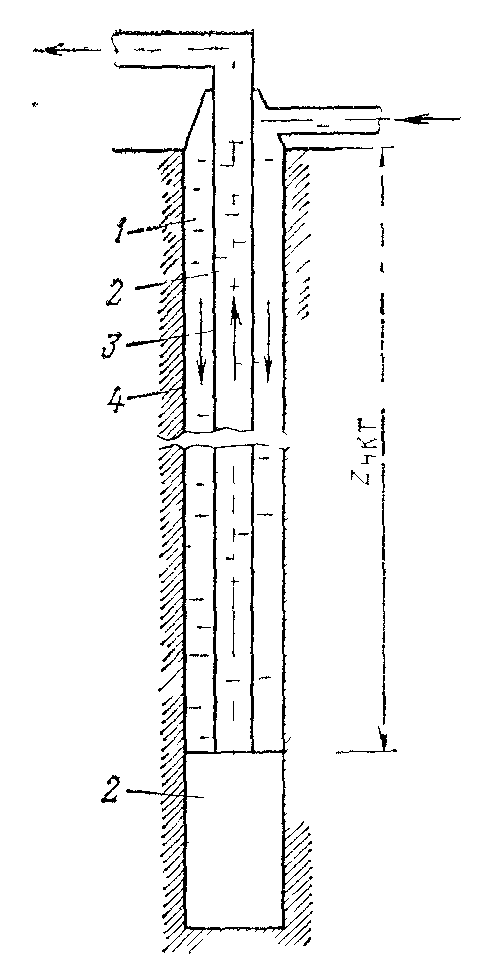

Замена тяжелой жидкости на более легкую. Колонну НКТ спускают почти до забоя, если продуктивный пласт сложен хорошо устойчивой породой, или примерно до верхних отверстий перфорации, если порода недостаточно устойчива. Замену жидкости обычно ведут способом обратной циркуляции: передвижным поршневым насосом в межгрубное пространство закачивают жидкость, плотность которой меньше плотности промывочной жидкости в эксплуатационной колонне. По мере того, как более легкая жидкость заполняет межтрубное пространство и вытесняет более тяжелую жидкость в НКТ, давление в насосе возрастает. Оно достигает максимума в тот момент, когда легкая жидкость подходит к башмаку НКТ (рис. 12.1)

|

Рис 141 Схема расчета наибольшего давления в межтрубном пространстве у устья при замене тяжелой жидкости на более легкую: /—закачиваемая облегченная жидкость, 2 — тяжелая промывочная жидкость, 3 — НКТ, 4 — эксплуатационная обсадная колонна. |

Если замены тяжелой промывочной жидкости на чистую воду или дегазированную нефть недостаточно для получения устойчивого притока из пласта, прибегают к другим способам увеличения депрессии или стимулирующего воздействия.

Временная консервация и ликвидация скважин. Способ консервации выбирают в зависимости от продолжительности последней и от коэффициента аномальности пластового давления.

Если kа³1, нижний участок скважины заполняют такой жидкостью повышенной плотности на нефтяной или минерализованной водной основе, которая не может вызвать заметного ухудшения коллекторских свойств пласта. Над интервалом перфорации устанавливают цементный мост высотой не менее 25 м, а остальную часть эксплуатационной колонны заполняют седиментационно устойчивой промывочной жидкостью с относительной плотностью ρ0= (1,05¸1,1)kа Самый верхний участок колонны длиной примерно 30 м, а в многолетнемерзлых породах от устья до глубины на 50—100 м ниже границы с нулевой температурой заполняют незамерзающей жидкостью. На время консервации насосно-компрессорные трубы оставляют в эксплуатационной колонне над цементным мостом.

Если kа<1, то при консервации скважины на несколько месяцев можно не устанавливать цементный мост; насосно-компрессорные трубы оставляют в скважине над верхними отверстиями перфорации.

Устье консервируемой скважины должно быть оборудовано фонтанной арматурой, все задвижки которой плотно закрыты.

С задвижек снимают штурвалы, фланцы закрывают заглушками, а в патрубки вместо манометров ввинчивают пробки. Если kа<1, то при продолжительности консервации более 1 года из газовых скважин глубиной до 2000 м и из нефтяных скважин НКТ извлекают; на устье же устанавливают задвижку высокого давления, закрытую глухим фланцем, и контрольный вентиль.

Если при испытании разведочной скважины приток промышленного значения не был получен ни из одного объекта, ее ликвидируют. Для этого против каждого испытанного объекта устанавливают цементный мост с таким расчетом, чтобы подошва его была на 20—30 м ниже, а кровля — выше границ интервала перфорации. Если объекты расположены поблизости друг от друга, можно установить единый мост. Кровлю моста над самым верхним испытанным объектом размещают не менее чем на 50 м выше верхней границы перфорации.

Осн: 1[305-315]

Доп: 1[263-269]

Контрольные вопросы:

Как производится подготовка скважин к освоению?

Какие существуют типы перфораторов?

Какие способы используются для вызова притока нефти и газа из продуктивного пласта?

Как осуществляются консервация и ликвидация скважин?

Тема № 13. Буровое и цементировочное оборудование.

Лекция № 13. Классификация буровых установок. Краткая характеристика современных буровых установок. Оборудование и инструмент для бурения скважин. Оборудование для цементирования скважин.

Классификация буровых установок. Скважины бурят в разнообразных геологических и климатических условиях глубиной от нескольких сот до нескольких тысяч метров, что учтено ГОСТ 16293—82 (СТ ОЭВ 2446—80) «Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения»

Основные параметры буровых установок — допускаемая нагрузка на крюке и условная глубина бурения.

Первый параметр характеризует возможность буровой установки воспринимать все виды вертикальных нагрузок от веса бурильной, обсадной колонн и нагрузок, возникающих при ликвидации аварий и осложнений в скважине.

Второй параметр условен, так как предельная глубина бурения с помощью данной установки может увеличиваться или уменьшаться в связи с возможным изменением конструкции скважины, определяющей вес бурильных и обсадных колонн.

Краткая характеристика буровых установок.

В комплект буровой установки входят: вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для спуска и подъема инструмента, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, силовой привод, механизмы для приготовления и очистки промывочной жидкости, механизмы для автоматизации и механизации спускоподъемных операций (СПО), контрольно-измерительные приборы и вспомогательные устройства. В комплект буровой установки входят также металлические основания, на которых монтируется и перевозится оборудование.

Для несамоходных буровых установок характерны следующие три метода монтажа и транспортировки: агрегатный (индивидуальный), мелкоблочный и крупноблочный.

Агрегатный метод заключается в индивидуальной транспортировке и монтаже каждого агрегата установки и применяется, как правило, при ее первичном монтаже.

Мелкоблочный метод заключается в том, что агрегаты и узлы установки перевозят и монтируют на металлических основаниях. Такое основание со смонтированным на нем каким-либо узлом установки составляет мелкий блок (секцию-модуль). Число таких блоков определяется конструкцией установки, условиями разработки месторождения и географическими условиями. Обычно буровая установка расчленяется на 15...20 мелких блоков, габаритные размеры и масса которых позволяют перевозить их на универсальном транспорте, а в труднодоступных районах — на вертолетах.

Крупноблочный метод заключается в перевозке агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах, подкатных тележках на гусеничном или пневмоколесном ходу), установке блоков на фундаменты и соединении коммуникаций между ними. При этом буровую установку расчленяют на два-три блока массой по 60... 120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой. При перевозке таких блоков практически не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа, такие как строительные, плотничные, слесарные и ряд подсобно-вспомогательных.

Оборудование и инструмент для бурения скважин.

При бурении вращательным способом применяют оборудование для бурения скважин, состоящее из ротора, вертлюга с буровым шлангом, буровых насосов и силового привода. В случае если долота приводятся во вращение не с поверхности земли, а непосредственно на забое, кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры.

Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спуско-подъемных операциях и вспомогательных работах. Ротор — это редуктор, передающий вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссии.

В последнее время , особенно при бурении на море, используются силовые вертлюги (верхний вращатель). Верхний вращатель бурильной колонны уже давно используется при бурении мелких скважин малого диаметра с передвижных буровых установок, где он установлен на подвижной траверсе, которая перемещается по вертикали при помощи гидроцилиндров. При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его использовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трехтрубными свечами.

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы.

Оборудование для цементирования скважин. Обсадную колонну, спущенную в скважину, цементируют при помощи цементировочных агрегатов и цементосмесительных машин, а контролируют процесс цементирования, используя специальную самоходную лабораторию [22].

Цементосмесительная машина служит для механизированного приготовления цементного раствора. Все оборудование машины смонтировано на шасси мощного грузового автомобиля и состоит из бункера, загружаемого цементом из приемной емкости с помощью шнека .

Цементировочный агрегат оборудование которого смонтировано на шасси мощного автомобиля состоит из вертикального трехплунжерного водяного насоса (модель 1В) и поршневого насоса (модель 9Т). Первый предназначен для подачи воды в смеситель цементосмесительной машины, он приводится в действие от двигателя (модель ГАЗ-51). Второй предназначен для подачи цементного раствора и продавочной жидкости в обсадную колонну, он приводится в действие от двигателя автомобиля В целях безопасности гидравлическая часть насоса защищена кожухом.

Приготовленный цементосмесительной машиной цементный раствор сливается в бачок, устанавливаемый на земле, из которого насос цементировочного агрегата подает цементный раствор по гибкому металлическому трубопроводу в цементировочную головку.

Для замера закачиваемого в обсадную колонну объема продавочной жидкости служат емкости

Управление всеми механизмами агрегата осуществляется с поста, расположенного на платформе машины.

Специальная самоходная станция-лаборатория, смонтированная в утепленном кузове автомобиля, предназначена для оперативного управления и автоматического контроля на устье скважины основных технологических параметров расхода и суммарного объема закачиваемой в колонну жидкости, давления в нагнетательном трубопроводе, плотности цементного раствора.

Осн: 1[323-332]

Доп: 1[17-23]

Контрольные вопросы:

Что называется буровой установкой?

Что входит в состав буровой установки?

Какие существуют методы монтажа и транспортировки несамоходных буровых установок?

Какое оборудование используют для цементирования скважин?

Тема № 14 Бурение скважин на море

Лекция № 14. Общие сведения об установках для бурения скважин на море. Подводное устьевое оборудование. Некоторые особенности бурения морских нефтяных и газовых скважин.

Общие сведения об установках для бурения скважин на море. Бурение скважин на море в зависимости от условий и характера проводимых работ может осуществляться по-разному. Все установки для морского бурения подразделяют на три основные категории:

стационарные — постоянные основания, эстакады, искусственные острова;

полустационарные — плавучие (самоподнимающиеся) буровые установки;

подвижные — буровые суда, баржи и другие плавучие устройства (полупогружные установки). Помимо перечисленных основных типов установок существуют еще и промежуточные.

Стационарные установки. В зависимости от того, где монтируется буровое оборудование, можно принять следующую классификацию стационарных морских установок: буровая установка на индивидуальном морском основании (платформе) островного типа; буровая установка на кустовых площадках островного и эстакадного типов; буровая установка на отдельно выступающих в море камнях и островах.

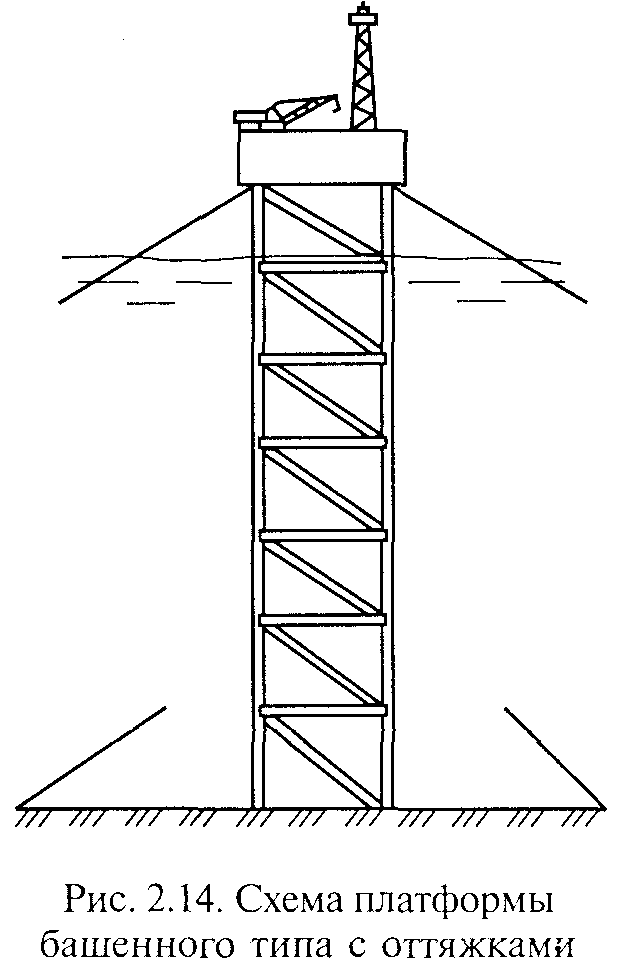

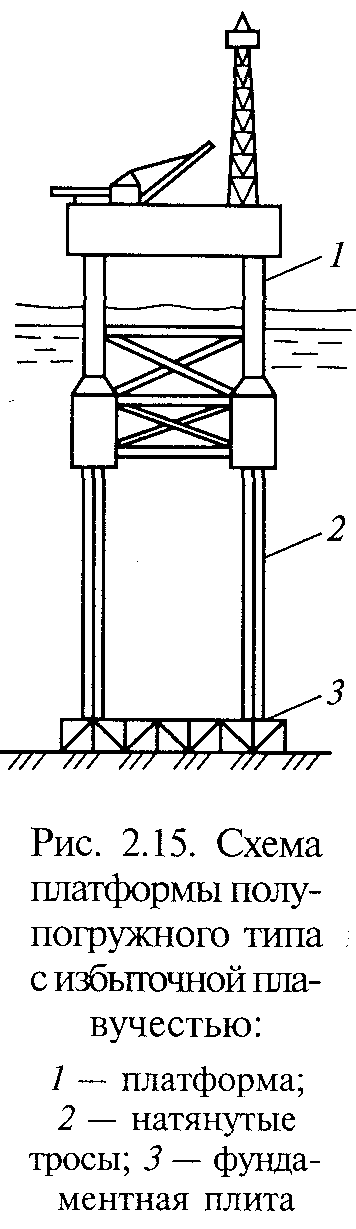

Все перечисленные установки имеют свои характерные особенности и применяются для конкретных производственных условий. В настоящее время дается предпочтение двум вариантам индивидуальных морских оснований (платформ). Это платформа башенного типа с оттяжками (рис. 14.1.) и платформа полупогружного типа с избыточной плавучестью (рис.14.2. ).

В разработке морских месторождений нефти и газа иногда применяется эстакадный способ. Морская эстакада представляет собой мост облегченной конструкции..

|

|

. Полустационарные установки. К ним прежде всего относятся плавучие буровые установки (ПБУ).

Современные ПБУ самоподъемного типа (рис.14.3.) имеют следующие с упрощенными формами; опорные колонны расположены или по углам понтона при числе опор три-пять, или вдоль бортов при числе опор шесть-восемь; жилые помещения и вертолетная площадка расположены в противоположном конце по отношению к буровой вышке с порталом; понтон ПБУ часто имеет местные платформы или второе дноконструктивные особенности: корпус ПБУ представляет собой понтон.

Рис. 14.3.. Плавучая буровая установка:

а — положение на плаву; б — положение при бурении

. В отсеках понтона размещают буровое и энергетическое оборудование, насосную станцию, емкости для хранения и приготовления глинистого раствора, запасы материально-технических средств, глинопорошков и химических реагентов; главная палуба во всей средней части используется для размещения бурильных, обсадных труб, полноповоротных кранов грузоподъемностью 25... 75 т.

Подвижные установки. К ним относятся буровые суда (БС) и полупогружные установки (ПБС). Буровое судно представляет собой обычное морское судно, имеющее площадь палуб и грузоподъемность, достаточные для размещения буровой установки и запаса различных материалов. Часто под БС переоборудуются обычные транспортные и даже военные суда.

Подводное устьевое оборудование. В практике бурения скважин на море широко применяются комплексы подводного устьевого оборудования, устанавливаемые на морском дне. Наличие комплекса устьевого оборудования позволяет смещаться плавучим средствам от центра скважины, а установленное на морском дне оборудование меньше подвержено механическим повреждениям.

Комплекс подводного устьевого оборудования (ПУО) предназначен: для направления в скважину бурильного инструмента, обеспечения замкнутой циркуляции бурового раствора, управления скважиной при бурении и др.;

наземного закрытия бурящейся скважины в целях предупреждения возможного выброса из скважины при аварийных ситуациях или отсоединении буровой установки в случае больших волнений моря.

Существует несколько конструкций ПУО, обеспечивающих буровые скважины на различных глубинах моря, начиная с 50 до 1800 м и более.

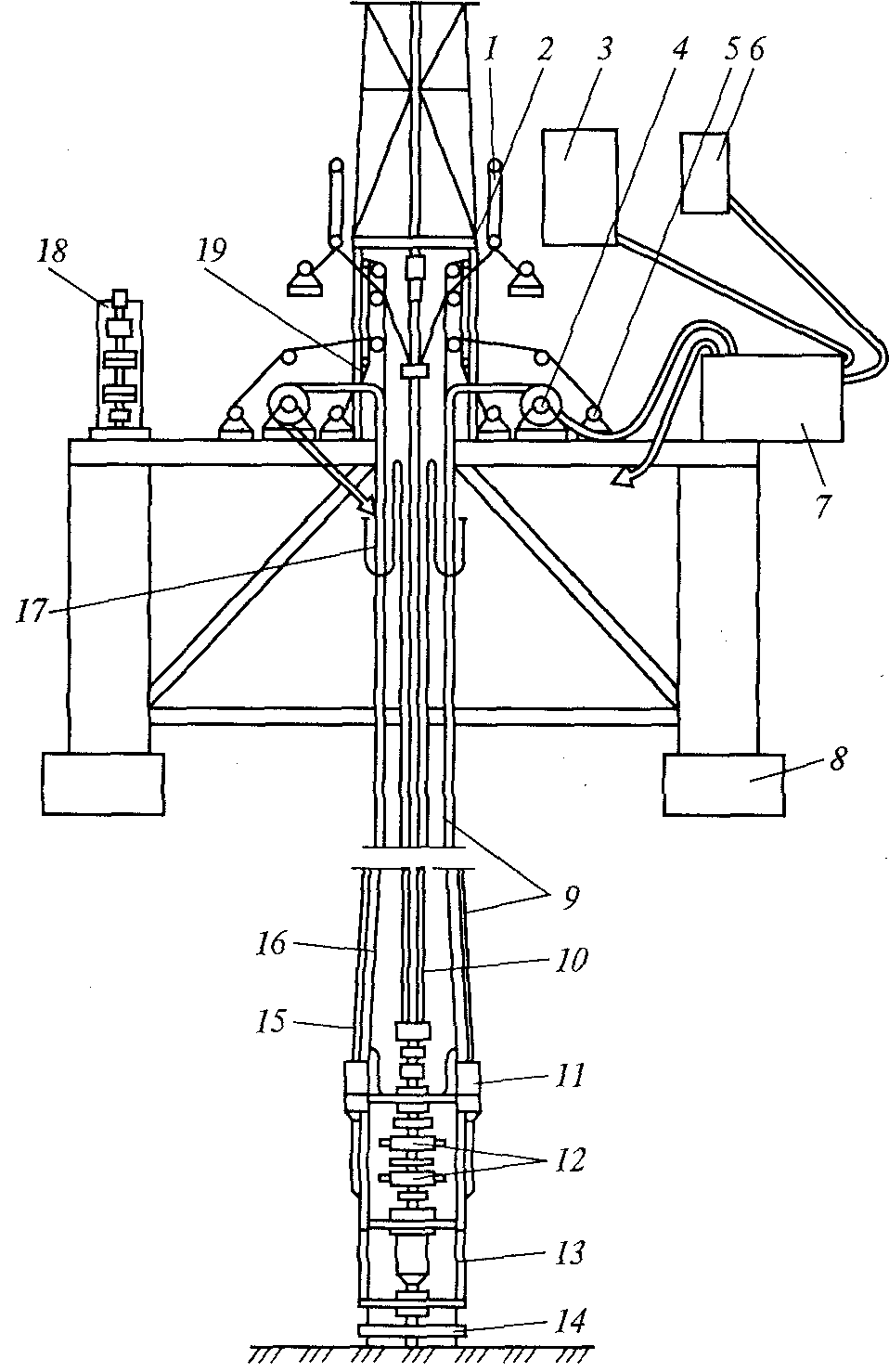

Недостаток размещения ПУО на дне моря — сложность управления, эксплуатации и ремонта. Рассмотрим в качестве примера схему расположения подводного комплекса устьевого оборудования на полупогружной плавучей буровой установке (ППБУ). На палубе ППБУ постоянно смонтированы (рис. 13.1): натяжные устройства 1 с направляющими роликами 2, поддерживающие водоотделяющий стояк в постоянно натянутом состоянии и компенсирующие перемещения ППБУ относительно стояка, соединенного нижним концом с противовыбросовым оборудованием; лебедки 4 с приводом для намотки и хранения многоканальных шлангов дистанционного управления ПО; лебедки 5 для подъема и спуска многоканальных шлангов 9 и коллекторов 11 дистанционного гидравлического управления; главная электрическая панель бурильщика для управления ПУО и мини-панель 6, гидравлическая силовая установка 7 с гидронасосами и пневмогидравлическими аккумуляторами; манифольд регулирования дросселирования и глушения скважины 17; блок противовыбросового оборудования 18; компенсатор вертикальных перемещений бурильной колонны, подвешенный на вышке; натяжные устройства 19, поддерживающие направляющие канаты постоянно натянутыми и компенсирующие перемещение платформы относительно подводного устьевого оборудования.

Подводный комплекс состоит из водоотделяющей колонны (морского стояка) 10, многоканальных шлангов 9, 15, коллекторов 11, плашечных превенторов 12, опорно-направляющего основания 13, опорной плиты 14, направляющих канатов 16, верхней и нижней гидравлических муфт, шарового соединения (углового компенсатора), телевизионной камеры, телескопического компенсатора и других узлов.

|

Рис. 13.1. Схема расположения двухблочного подводного комплекса устьевого оборудования на ППБУ: / — натяжные устройства; 2 — направляющие ролики; 3 — главная панель бурильщика; 4, 5 — лебедки; 6 — мини-панель; 7 — гидравлическая силовая установка; 8 — опорный башмак; 9, 15 — многоканальные шланги; 10 — водоотделяющая колонна; 11 — коллекторы; 12 — плашечные превенторы; 13 — опорно-направляющее основание; 14 — опорная плита; 16 — направляющие канаты; /7— мани-фольд; 18 — блок противовыбросового оборудования; 19 - натяжные устройства |

Некоторые особенности бурения морских нефтяных и газовых скважин. Функции бурения в условиях моря и суши эквивалентны. Однако имеется ряд отличий, связанных с конструкцией скважин в верхней (подводной) части, забуриванием ствола скважины, оборудованием противовыбросовыми устройствами устья скважины и др.

Технология бурения морских нефтяных и газовых скважин в основном не отличается от бурения скважин на суше. Вместе с тем бурение скважин с буровых установок, находящихся на плаву (самоподъемных плавучих буровых установок, буровых судов, полупогружных плавучих установок) во время проводки скважины, имеет некоторые особенности.

Буровое судно во время бурения перемещается относительно подводного противовыбросового устьевого оборудования, размещенного над устьем бурящейся скважины и закрепленного на морском дне. Для компенсации вертикальных перемещений бурильной колонны между талевым блоком и крюком устанавливается специальное устройство — компенсатор вертикальных перемещений. Горизонтальные перемещения судна компенсируются специальным устройством — водоотделяющей колонной (стояком), устанавливаемым между подводным противовыбросовым оборудованием и палубой установки.

Буровая вышка испытывает дополнительные динамические нагрузки, возникающие во время качки, как при бурении, так и при переходе с оконченной бурением скважины на новую точку.

Циркуляционная система промывки скважины, очистки и приготовления бурового раствора выполняется закрытой и замкнутой, так как применение открытой желобной системы из-за качки затруднено.

При бурении морских нефтяных и газовых скважин, как правило, применяют комплекс механизмов для механизации и частичной автоматизации спуско-подъемных операций. Особенность работы механизмов АСП на буровых установках, находящихся на плаву, прежде всего связана с качкой плавучего бурового средства. Возникает необходимость в участии дополнительных механизмов: компенсаторов вертикальных перемещений, нижнего захвата, нижнего магазина и др.

Выполнение спускоподъемных операций с применением механизмов АСП при волнении моря является сложным технологическим процессом. Совмещение операций свинчивания и развинчивания свечей с операциями спуска и подъема бурильной колонны требует от буровой вахты четкости и слаженности в работе.

Осн: 1[332-335]

Доп: 1[281-283]

Контрольные вопросы:

1)Какие разновидности стационарных и подвижных установок для бурения на море вы знаете?

2)Для чего применяется подводное устьевое оборудование?

3)Расскажите из чего состоит ПВУ?

4)С какими проблемами приходится сталкиваться при разведке и разработке морских нефтегазовых месторождений?

Тема № 15. Технико-экономические показатели и документация на строительство скважин

Лекция № 15. Основные документы на строительство скважины. Основные технико-экономические показатели строительства скважин.

Основные документы на строительство скважины Основными документами, на основании которых осуществляется строительство скважин, являются технический проект и смета.

В зависимости от назначения скважин на их строительство составляют либо индивидуальные, либо групповые проекты.

Технические проекты разрабатывают специальные проектные институты (НИПИ) на основании плановых заданий, выдаваемых заказчиком.

Технический проект состоит из 18 разделов и нескольких приложений к нему.

К техническому проекту прилагают геолого-технический наряд, обоснование продолжительности строительства скважин по основным этапам, схему расположения бурового оборудования и привышечных сооружений при бурении и испытании, схемы обвязки устья при бурении и при испытании, нормы расхода долот, инструмента и материалов, профиль наклонной скважины, схему транспортных связей и документы для обоснования дополнительных расходов времени и средств.

Смету на строительство скважины составляют к каждому техническому проекту. Она определяет общую стоимость скважины и служит основой для расчетов бурового предприятия с заказчиком.

Смета состоит из четырех разделов, соответствующих основным этапам строительства скважины:

Раздел 1. Подготовительные работы к строительству скважины.

Раздел 2. Строительство и разборка (или передвижка) вышки, привышечных сооружений, зданий котельных, монтаж и демонтаж оборудования.

Раздел 3. Бурение и крепление скважины.

Раздел 4. Испытание скважины на продуктивность (или освоение нагнетательной скважины).

В виде отдельных статей (сверх упомянутых разделов) в смету включают затраты на промыслово-геофизические работы, резерв на производство работ в зимнее время, затраты на топографо-геодезические работы, накладные расходы, плановые накопления (прибыль), дополнительные затраты (надбавка за работу на Севере и в приравненных к нему районах, полевое довольствие и др.).

К смете прикладывают шесть сметных расчетов, в которых определена стоимость основных этапов работ, и обоснования дополнительных затрат, которые не учтены в основных ее разделах.

Буровая бригада перед началом строительства скважины получает три основных документа: геолого-технический наряд, инструктивно-технологическую карту и наряд на производство буровых работ.

Геолого-технический наряд (ГТН) — это оперативный план работы буровой бригады. Его составляют на основе технического проекта. Если технический проект является групповым, то при составлении ГТН для конкретной скважины в него вносят необходимые коррективы с учетом отличий данной скважины от типовой в отношении ее длины, глубин спуска обсадных колонн, профиля ствола.

Основные технико-экономические показатели строительства скважин. Для оценки технико-экономической эффективности строительства скважин используют несколько показателей. Рассмотрим основные из них.

Продолжительность цикла строительства tпc складывается из затрат времени tпc на подготовительные работы к строительству вышки, привышечных сооружений, затрат времени tмс на монтаж оборудования, затрат времени tпб на подготовительные работы к бурений, затрат tбк на бурение и крепление скважины, затрат tис на испытание ее и затрат tдм на демонтаж оборудования (в ч):

![]()

Отношение длины Lc ствола скважины (в м) к продолжительности цикла строительства, выраженной в календарных месяцах (продолжительность календарного месяца равна 720 ч), называют цикловой скоростью бурения (в м/ст.-мес).

![]()

Затраты времени на все виды работ, совершаемых в период от начала первого рейса долота до завершения крепления скважины эксплуатационной колонной и ее опрессовки, составляют баланс календарного времени бурения. Баланс календарного времени бурения tбк составляют четыре группы затрат:

1. Производительное время tпр, в которое включают затраты времени на механическое бурение tм, на спуско-подъемные операции и наращивание бурильной колонны tcп, на крепление скважины tКР и на подготовительно-вспомогательные работы (смена долот, проверка и смена забойных двигателей, приготовление и утяжеление промывочной жидкости, измерительные работы

и т.п.) tвсп.

2. Время на ремонтные работы tр в период бурения и крепления.

3. Время на ликвидацию осложнений tос, возникших по геологическим причинам.

4. Непроизводительное время tнп, расходуемое на ликвидацию аварий, на простои по организационно-техническим причинам.

![]()

Отношение длины скважины к календарному времени бурения, выраженному в календарных месяцах, называют коммерческой скоростью (в м/ст.-мес)

![]()

а отношение длины скважины к производительному времени — технической скоростью бурения (в м/ст.-мес)

![]()

К основным технико-экономическим показателям следует отнести также среднюю механическую скорость проходки по скважине (в м/ч)

![]()

и среднюю рейсовую скорость проходки (в м/ч)

![]()

Различают три понятия коммерческой скорости бурения — плановая, нормативная и фактическая — и два понятия технической скорости - нормативная и фактическая..

Нормативную техническую скорость бурения определяют с учетом производительных затрат времени по действующим нормам.

Очевидно, плановая коммерческая скорость всегда меньше нормативной, а последняя — меньше нормативной технической скорости.

Фактические скорости бурения рассчитывают с учетом действительной длины скважины и действительного баланса времени бурения. Фактическая коммерческая скорость всегда меньше технической скорости.

Основными экономическими показателями являются себестоимость строительства скважины, себестоимость 1 м проходки и прибыль.

Себестоимость сооружения скважины есть сумма денежных затрат бурового предприятия на строительство и испытание скважины, а также на подготовку к сдаче заказчику.

Все затраты на строительство делят на две группы: а) прямые (сюда входят затраты на материалы, энергию, зарплата, амортизационные отчисления и т. п.) и б) накладные (содержание управленческого аппарата, затраты на подготовку кадров, охрану труда и др.). Прямые затраты составляют основную часть стоимости строительства.

Различают себестоимости сметную, плановую и фактическую.

Сметная себестоимость Ссм равна полной сметной стоимости строительства Сст за вычетом плановых накоплений Снак (в руб.):

![]()

Полную сметную стоимость рассчитывают на основе средних нормативов и укрупненных сметных норм, которые определены для усредненных условий и методов производства.

Плановая себестоимость Спл более правильно учитывает конкретные условия строительства на данной площади:

![]()

где Сэ — задание по снижению затрат против сметной стоимости, руб.; Ск — компенсации, выплачиваемые буровому предприятию заказчиком сверх сметной стоимости в связи с повышением оптовых цен на некоторые материалы и энергию, руб.

Фактическую себестоимость рассчитывают по сумме действительных затрат на строительство скважины.

Себестоимость 1 м проходки есть частное от деления себестоимости строительства на длину ствола скважины.

Прибыль от строительства скважины. Прибыль — это разность между суммой, вырученной от реализации продукции по установленным государственным оптовым ценам, и ее себестоимостью. Применительно к строительству отдельной скважины прибыль Пр представляет собой разность между сметной стоимостью строительства с учетом упомянутых выше компенсационных доплат и его фактической себестоимостью Сф:

![]()

Важнейшие резервы снижения себестоимости строительства — повышение скоростей бурения, сокращение непроизводительных затрат времени, уменьшение металлоемкости конструкций скважин. О металлоемкости конструкции обычно судят по массе металла обсадных колонн, затрачиваемого на 1 м длины скважины.

Осн: 1[335-343]

Доп: 1[413-417]

Контрольные вопросы:

Расскажите о содержании технического проекта

Из каких разделов состоит геолого-технический наряд ?

Этапы полного цикла строительства скважины

Какие показатели используют для оценки технико-экономической эффективности строительства скважин ?

Лабораторные работы

Тема № 1. Технологические свойства и энергетические показатели горных пород методом вдавливания цилиндрического Пуансона.

Задание 1.Определение механических свойств горных пород.

Методические рекомендации:

Методом вдавливания цилиндрического штампа о образец горной породы, определяется твердость, модуль упругости и категория горных пород.

Литература: 1Осн. Стр. 22, 3Доп. Стр. 56, 6Доп стр. 5

Контрольные вопросы:

Назовите методы определения твердости горных пород.

Какие приборы и принадлежности используются для определения твердости горных пород?

Расскажите порядок проведения лабораторной работы.

Как обрабатываются результаты опытов?

Что служит мерой пластичности горных пород?

Как классифицируются горные породы по твердости?

Классификация горных пород по пластичности.

Тема № 2. Породоразрушающие инструменты

Задание 2. Изучение конструкции буровых долот и керноприемных устройств

Методические рекомендации:

По натурным образцам и наглядными материалами изучается конструкции лопастных, шарошечных, алмазных долот и бурильных головок.

Литература: 1 Осн (стр.37-54), 2Доп (стр.65-74), 8 Доп (стр. 3-15)

Контрольные вопросы:

Расскажите о лопастных долотах для сплошного бурения.

Расскажите об устройстве шарошечных долот.

Расскажите об алмазных и ИСМ долотах.

Расскажите о системах очистки долота.

Расскажите о системах смазки опор шарошки.

Каких видов изготавливаются бурильные головки?

Тема № 3. Бурильная колонна

Задание 3. Изучение элементов бурильной колонны.

Методические рекомендации:

По натурным образцам и наглядными материалами изучается конструктивные особенности элементов бурильной колонны, рассматривается разные варианты комплектования и условия ее эксплуатации.

Литература: 1 Осн(81-98), 2Доп (80-83), 9Доп (3-10)

Контрольные вопросы:

Назовите основные элементы бурильной колонны

Что представляют собой ведущие бурильные трубы и для чего они предназначены?

Для чего предназначены утяжеленные бурильные трубы?

Что из себя представляет переводник?

Назначение предохранительных колец.

Назначение и место установки фильтра.

Назначение и место установки обратного клапана.

Тема № 4. Промывка скважин и промывочные жидкости.

Задание 4. Определение параметров буровых растворов.

Методические рекомендации:

С помощью лабораторных приборов и принадлежностей определяется плотность, вязкость, водоотдача, СНС, содержание песка, содержание газа глинистого раствора.

Литература: 1 Осн (136-143), 2Доп (101-108), 15Доп (3-18)

Контрольные вопросы:

Назовите основные свойства промывочной жидкости.

Расскажите порядок определения плотности раствора.

Какими приборами определяют плотность бурового раствора?

Как определяют СНС раствора?

Что такое водоотдача бурового раствора и какими приборами определяется?

Что такое стабильность бурового раствора?

Методы определения содержания газа в буровом растворе.

Тема № 5. Вскрытие и опробование продуктивных пластов.

Задание 5. Изучение конструкции испытателей пластов.

Методические рекомендации:

Изучается принцип работы испытателей пластов, конструктивные особенности их элементов, методы опробования и испытания пластов. Рассматриваются методы расшифровки диаграммы давления.

Литература: 1Осн (226-232), 2Доп (288-193)

Контрольные вопросы:

Расскажите о методах опробования продуктивных пластов в открытом стволе.

Как производят испытание через обсадную колонну?

Сущность опробования пластов в открытом стволе.

Технология опробования пластов.

Расшифруйте диаграмму давления.

Что входит в комплект испытательных инструментов (КИИ)?

Тема № 6. Крепление скважин.

Задание 6.Изучение конструкции элементов обсадных колонн.

Методические рекомендации:

Изучаются элементы низа обсадных колонн и технологической оснастки, принципы проектирования конструкции скважин

Литература: 1 Осн (233-241), 2Доп (153-160), 14 Доп (3-20)

Контрольные вопросы:

Назовите элементы низа обсадных колонн.

Назначение колонного башмака.

Назначение и виды направляющей пробки.

Назначение и место установки ТЗ.

Назначение и место установки «стоп-кольца»

Для чего предназначены центрирующие фонари и как определяется их качество?

С какой целью и где устанавливают турболизаторы?

Тема № 7. Цементирование скважин.

Задание 7.Определение свойств цементного раствора.

Методические рекомендации:

Изготавливается цементный раствор с водоцементным отношением 0,5 согласно ГОСТ 1581-96 и определяются растекаемость и сроки схватывания цементного теста.

Литература: 1 Осн (272-280), 2Доп (172-188), 10Доп (3-15), 16Доп (10-18)

Контрольные вопросы:

1) Назовите основные свойства цементного раствора.

2) Расскажите порядок приготовления цементного раствора

3) Как определяют растекаемость цементных растворов?

4) Какие приборы и принадлежности применяются для определения сроков схватывания цементного раствора?

5) Расскажите порядок определения сроков схватывния цементного раствора.