- •1. Технологический анализ чертежа.

- •2. Выбор способа получения заготовки.

- •4. Определение количества ступеней обработки каждой поверхности.

- •5. Определение последовательности обработки поверхности.

- •6. Разбивка технологического процесса на этапы.

- •7. Выбор оборудования.

- •8.Формирование маршрутной технологии.

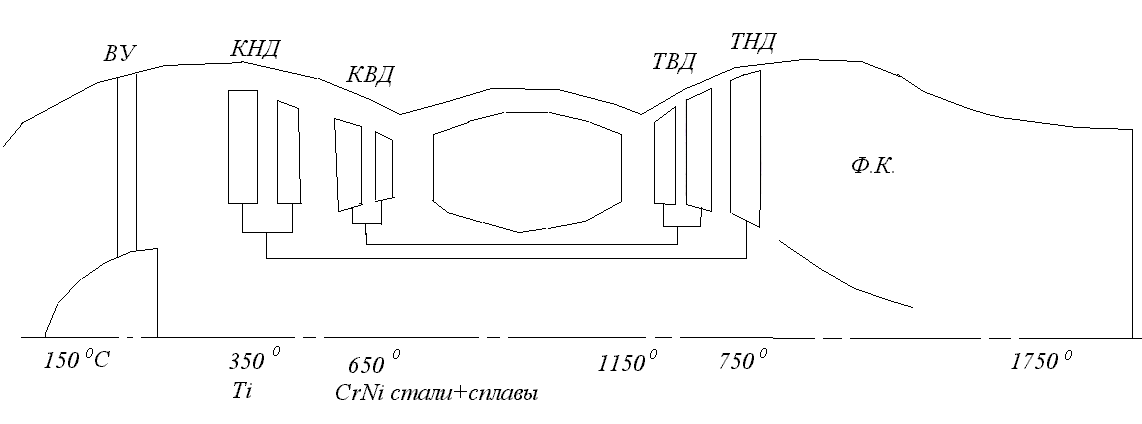

Авиационный двигатель как объект производства.

Эти особенности определяются двумя специфическими особенностями:

1. Двигатель имеет высокие максимальные удельные характеристики (минимальную массу, максимальную тягу);

2. Двигатель не должен отказать в полете.

Исходя из этих условий авиационный двигатель как объект производства имеет следующие особенности:

1. все детали имеют минимальную массу, т.е. коэффициент запаса по прочности, сложную конфигурацию и малую жесткость.

2. все детали должны быть изготовлены из специальных материалов, так как работают при высоких нагрузках (обороты роторов (от 5 до 15000 об/мин) огромные инерционные силы, высокие скорости воздуха в газовом тракте, знакопеременные нагрузки на все детали).

3. высокие рабочие температуры.

Титановые и хромоникелевые материалы являются труднообрабатываемыми, кроме того, они склонны к концентрации напряжений и поэтому быстро разрушаются при наличии мельчайших рисок от усталости (при знакопеременных нагрузках). Для ажурных деталей из труднообрабатываемых сплавов сложнейшей задачей становится обеспечение высокой точности детали.

В соответствии со вторым условием надежности авиационного двигателя в значительной степени будет зависеть от технологии изготовления отдельных деталей.

В процессе изготовления деталей формируется поверхностный слой глубиной 50-200мкм, в котором имеются остаточные напряжения, наклеп, дефекты кристаллической решетки, различная величина зерна, для титановых сплавов – наводораживание (насыщение водородом). Этот слой оказывает определяющее влияние на усталостные разрушения деталей. Технолог должен целенаправленно формировать этот слой.

Содержание технологической подготовки производства.

Технологическая подготовка производства включает комплекс технических, управленческих, организационных мероприятий, направленных на обеспечение серийного выпуска изделий.

В данном курсе мы будем изучать технические аспекты технологической подготовки производства:

технологический анализ производства;

выбор заготовок;

методика проектирования технологических процессов;

проектирование технологической оснастки;

выбор инструмента;

выбор средств механизации и автоматизации.

Основные понятия по технологии производства двигателей.

Производственный процесс – это совокупность основных и вспомогательных процессов, направленных на превращение исходных материалов и полуфабрикатов в готовые изделия.

Технологический процесс – часть производственного процесса, включающего действия по изменению и последующему изменению состояния предметов труда.

Технологический процесс механической обработки – это часть производственного процесса, включающая действия по превращению заготовки в готовую деталь с изменением размеров, формы или состояния поверхностей путем воздействия металлообрабатывающего инструмента.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте.

Установ - законченная часть технологической операции, характеризующаяся постоянством закрепления заготовки.

Позиция - законченная часть технологической операции, характеризующаяся взаимным расположением заготовки и инструмента. Различные позиции достигаются перемещением заготовки и инструмента.

Технологический переход - законченная часть технологической операции, характеризующаяся постоянством инструмента и обрабатываемой поверхности.

Вспомогательный переход – включает действия рабочего или оборудования, не приводящие к изменению состояния заготовки.

Проход - законченная часть технологического перехода, характеризующаяся однократным перемещением инструмента и обрабатываемой поверхности.

Методы выдерживания размеров.

Метод пробных проходов и промеров.

Методы автоматического выдерживания размеров:

обработка мерным инструментом

обработка на автоматических станках

обработка на станках с ЧПУ

обработка по контуру

настройка инструмента по элементам приспособления

настройка по упорам.

Виды обработки поверхностей.

обдирочная, грубая (14 квалитет, шероховатость более 80 RZ)

черновая (точность 12 квалитет, шероховатость 20-80 RZ)

получистовая (точность 10 квалитет, шероховатость 10-40 RZ)

чистовая (точность 8 квалитет, шероховатость 2,5 Rа)

тонкая обработка (точность 5-6 квалитет, шероховатость 0,16-1,25 Rа)

отделочная обработка (шероховатость 0,2-0,63 мкм)

упрочняющая (шероховатость меняется)

Виды производств.

массовое

крупносерийное

мелкосерийное

серийное

среднесерийное

единичное

Вид производства определяется коэффициентом закрепления операции:

![]() ,

,

где О - количество операций в месяц,

Д – количество рабочих мест.

![]() - массовое

- массовое

до 10 – крупносерийное

10-20 – серийное, среднесерийное

20-40 – мелкосерийное

>40 – единичное

От массовости производства зависит технология (выбор оборудования, степень автоматизации). В массовом производстве используются специальные станки и используются однопредметные поточные линии.

В серийном производстве запуск деталей осуществляется партиями. Обработка проводится на универсальном оборудовании с возможностями быстрой переналадки на другие детали (станки с ЧПУ, револьверные).

Размер партии запуска в серийное производство является важнейшей экономической характеристикой. При большой партии уменьшается количество переналадок, сокращается время на операции на одну деталь. Но при этом возрастает НЗП, увеличивается цикл обработки детали, необходимо иметь больше оборотных средств.

Точность при механической обработке.

Точность – это степень соответствия фактических размеров размерам, заданным в чертеже (допуску).

Точность конкретной детали оценивается величиной погрешности. Точность метода обработки деталей или партии оценивается величиной поля рассеивания.

Точность характеризуется точностью самих поверхностей, а также точностью их взаимного расположения.

Точность поверхности характеризуется точностью их размеров и точностью формы.

|

Точность |

|

|||||||||

|

|

|

|

|

|||||||

Точность поверхности |

|

|

Точность расположения |

||||||||

|

|

|

|

|

|||||||

Точность размера |

|

Точность формы |

|

||||||||

Структура погрешности геометрического параметра.

![]()

![]()

![]()

![]()

![]() - поле рассеивания

- поле рассеивания

![]()

![]()

![]()

Проведенный анализ структуры погрешностей геометрического параметра (размера В, заданного конструктором) показывает, что если этот параметр формируется в нескольких операциях, то его погрешность равна сумме всех операционных погрешностей.

Структура операционной погрешности.

![]() -погрешность, связанная с установкой

-погрешность, связанная с установкой

![]() - погрешность, связанная с обработкой

- погрешность, связанная с обработкой

![]()

![]()

![]()

Проведенный анализ показывает, что при односторонней обработке операционная погрешность равна сумме погрешностей, связанных с установкой и с обработкой.

Первичные погрешности, связанные с обработкой.

Погрешность, связанная с деформацией технологической системы.

При обработке заготовок в технологической системе возникают условия резания. Под действием этих усилий деформируются все элементы (станок, приспособление, инструмент, деталь) технологической системы. В результате этих деформаций изменяются размеры обработанной поверхности. Появляется погрешность размера и формы. Величина этих погрешностей зависит от жесткости или податливости технологической системы.

Первичная погрешность, связанная с нагревом инструмента.

В процессе резания выделяется значительное количество тепла, происходит нагрев инструмента и заготовки. При нагреве инструмента изменяются его размеры в результате теплового расширения. Если удлинение инструмента произошло в направлении операционного размера, то этот размер изменяется и появляется погрешность.

Первичная погрешность, связанная с нагревом заготовки.

В процессе обработки заготовка нагревается и деформируется. Причем нагрев происходит локально, в зоне резания, что увеличивает степень влияния на размеры. Особенно эта погрешность значима при обработке с низкой теплопроводностью (титановые сплавы).

Первичная погрешность, связанная с износом инструмента.

В процессе износа настроенного режущего инструмента величина износа непосредственно входит в величину погрешности.

Первичная погрешность, связанная с деформацией заготовки в процессе закрепления.

Первичная погрешность, связанная с действием остаточных напряжений.

В процессе снятия металла поверхностный слой деформируется пластически, а внутренний слои деформируются упруго. После прекращения обработки деталь приходит в равновесное состояние, и в ней формируются остаточные напряжения.

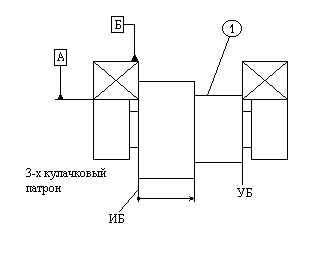

Базирование заготовок, погрешности, связанные с установкой.

Базированием называется придание заготовке определенного положения в системе координат.

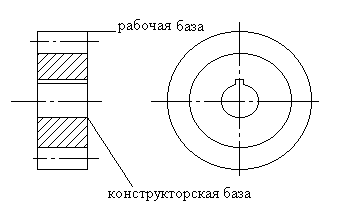

Базой называется поверхность, линия или точка, используемая для базирования.

Базы могут быть конструкторские и технологические.

Конструкторская база – поверхность, линия или точка, относительно которой задан размер в чертеже детали.

Технологические базы могут быть исходными (измерительными) и установочными.

Исходной базой (ИБ) называется поверхность, линия или точка, относительно которой задан операционный размер в технологической документации.

Установочные базы могут быть опорными и проверочными.

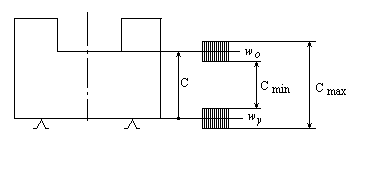

Погрешность установки.

Это разность положений исходной базы относительно настроенного режущего инструмента, измеренная в направлении операционного размера.

Погрешность, связанная с установкой, включает в себя много первичных погрешностей.

Первичная погрешность, связанная с деформацией установочной базы.

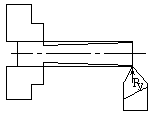

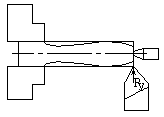

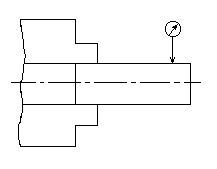

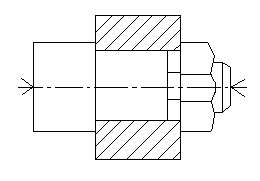

Первичная погрешность, связанная с динамической неточностью оснастки (рис.1)

Первичная погрешность, связанная с неточностью базовых элементов приспособления (рис.2)

Рис.1 Рис.2

4. Первичная погрешность, связанная с несовпадением исходной и установочной баз.

Суммирование первичных погрешностей.

Для расчета операционной погрешности необходимо просуммировать первичные погрешности. Это важно для определения оптимального припуска на обработку и для прогнозирования пригодности выбранного метода обработки.

Для правильного суммирования важно выявить характер первичной погрешности. Они могут быть систематическими или случайными. Систематические могут быть постоянными или закономерно изменяющимися.

Постоянными называются погрешности, которые не изменяют своей величины и направления действия.

Закономерно изменяющимися называются погрешности, которые изменяют величину и направление по определенному закону.

Случайными называются погрешности, величину или направление действия которых невозможно предсказать.

Суммирование погрешностей может проводиться расчетно-аналитическим или статистическим методом.

Расчетно-аналитический метод.

Выявляются первичные погрешности и определяется их величина.

Определяют характер погрешностей. Для случайных и закономерно изменяющихся определить законы распределения.

Проводят суммирование погрешностей по определенным правилам. Постоянные погрешности складываются между собой алгебраически с учетом знака. Постоянные со случайными и закономерно изменяющимися складываются арифметически. Случайные и закономерно изменяющиеся складываются с учетом их законов распределения.

![]()

К – коэффициент, учитывающий закон распределения.

Статистический метод суммирования

(анализ точности обработки на настроенном станке).

Исследование проводится в следующей последовательности: дерется значительная партия деталей, обработанная на одном и том же станке при одной и той же наладке, проводится измерение размеров обработанных деталей мерительным инструментом с ценой деления не менее 0,1 от допуска.

Порядок статистического анализа следующий:

Строится практическая (империческая) кривая распределения исследуемого параметра (точность полученных размеров)

Определяются статистические характеристики этого процесса (математическое отклонение, среднеквадратическое отклонение)

Подбирается теоретический закон распределения случайной величины

Проводятся расчеты с использованием полученного теоретического уравнения

Построение имперической кривой распределения.

Проводятся измерения партии деталей, точность мерительного инструмента 0,1 от допуска. Весь полученный диапазон размеров разбивается на интервалы равной величины. Цена интервала должна быть выше, чем точность мерительного инструмента (количество интервалов 7-10). Подсчитывается количество деталей, размеры которых попадают в каждый из интервалов.

Статистический центр группирования:

![]()

![]() (1)

(1)

![]()

(2)

(2)

![]() - дельта настройки.

- дельта настройки.

(3)

(3)

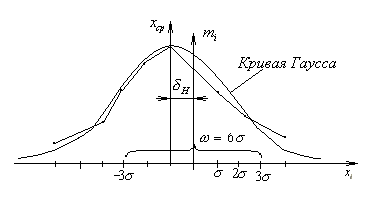

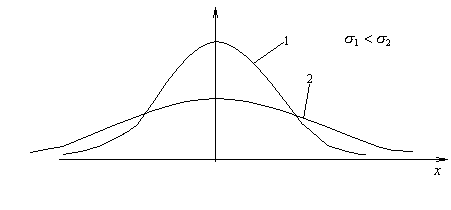

Закон Гаусса:

![]() (4)

(4)

![]() (5)

(5)

На экспериментальный график по оси ординат откладывается количество размеров, попавших в каждый интервал, и строится ломаная линия, которая является имперической экспериментальной кривой распределения размеров. Для этой кривой определяется статистический центр группирования (1) и среднее квадратическое отклонений (2).

Для практического использования полученных результатов необходимо получить функцию, описывающую данный случайный процесс. Экспериментально установлено, что при действии большого числа случайных факторов процесс подчиняется закону Гаусса (3). Для того, чтобы согласовать экспериментальную и теоретическую кривые, подбираются масштабы по двум координатам: по оси х кривая строится в долях σ.

Величину σ подставляем в уравнение (3) из формулы (2).

Площадь под кривой Гаусса соответствует вероятности попадания размеров в заданный интервал (4) и (5).

Интервал 6σ соответствует высокой вероятности выявления таких размеров и принят за величину поля рассеивания размеров, используемых для оценки точности метода обработки.

Анализ задач, решаемых с использованием теоретического закона.

По характеру имперической кривой можно судить о действии различных производственных факторов. Например, если кривая имеет плоскую вершину, то размер изменялся плавно, т.е. шел интенсивный износ инструмента. Если проявились 2 вершины, то сбилась настройка станка.

Если центр группирования

не совпадает с серединой поля допуска,

на которое был настроен станок, то эта

погрешность является постоянной и

может быть устранена проведением

дополнительной настройки.

не совпадает с серединой поля допуска,

на которое был настроен станок, то эта

погрешность является постоянной и

может быть устранена проведением

дополнительной настройки.По теоретической кривой, используя специальные таблицы, построенные для закона Гаусса, можно рассчитать вероятный процент брака, если поле рассеивания

больше поля допуска.

больше поля допуска.Сравнивая величину

с величиной поля допуска можно принять

решение о необходимости введения

операционного контроля.

с величиной поля допуска можно принять

решение о необходимости введения

операционного контроля.

Качество поверхностного слоя.

Является важнейшей характеристикой технологического процесса и определяется большим числом параметров. Например, шероховатость, волнистость, наклеп, остаточное напряжение, размер зерна, растравливание границ и т.д. Эти вопросы подробно будут рассмотрены в курсе управления качеством изделий.

![]() при

при

![]()

![]() при

при

![]()

Проектирование технологических процессов.

Технологические процессы могут быть проектными, разрабатываются в конструкторском бюро при создании новой техники. При этом оценивается технологичность новой конструкции и возможность ее изготовления. Используются техпроцессы в опытном производстве.

Технологические процессы могут быть рабочими. Они в свою очередь разделяются на групповые и единичные. По степени детализации рабочие технологические процессы могут быть маршрутными (дается перечень операций, используемая оснастка и оборудование); операционными (дается операционная карта на каждую операцию с полной проработкой всех переходов); маршрутно-операционными.

По условиям привязки к действующему производству технологические процессы могут быть цеховыми, заводскими (ориентированными на существующее оборудование) и проектными (ориентированными на любое оборудование, которое может быть закуплено).

Исходные данные для проектирования техпроцессов.

чертеж детали

программа выпуска

заготовка (часто заготовка проектируется в процессе создания технологии)

ОСТы, ГОСТы, каталоги и другие нормативные документы

типовые технологические процессы или аналоги

Порядок разработки технологического процесса.

технологический анализ чертежа детали

выбор способа получения заготовки

экономическое сравнение вариантов

определение серийности производства

определение количества ступеней обработки каждой поверхности детали

определение последовательности обработки поверхности

разбивка технологического процесса на этапы

выбор технологического оборудования по операциям

выбор баз

Итогом этого является маршрутная технология.

Операционная технология:

выбор универсальной технологической оснастки и разработка специальной технологической оснастки

определение степени механизации и автоматизации операций

определение операционных припусков, допусков и расчет операционных размеров

определение технологических требований на операции

расчет режимов резания и нормирование операции

разработка технологической документации

разработка технологической планировки

1. Технологический анализ чертежа.

Является важнейшим этапом проектирования технологического процесса. Проводится анализ по материалам детали, выявляется его обрабатываемость (сталь 45 – коэффициент 1), выявляется необходимость термообработки.

Термообработка может применяться для улучшения обрабатываемости материала, такой обработке подвергается заготовка.

Может применяться термообработка для снятия остаточных напряжений. Место такой обработки после чернового этапа, иногда полсе шлифования, так как шлифование формирует неблагоприятное остаточное напряжение – растяжение.

Термообработка может применяться для

обеспечения заданной в чертеже твердости.

При высокой твердости такая термообработка

проводится перед шлифованием, перед

окончательным этапом. Для многих деталей,

работающих при знакопеременных нагрузках

и больших контактных напряжениях, на

рабочих поверхностях должна быть

обеспечена вязкость сердцевины материала

и высокая твердость на поверхности. При

этом используются малоуглеродистые

легированные стали, которые не

закаливаются, но отдельные высоконагруженные

поверхности дополнительно насыщаются

углеродом, проводится цементация, после

чего тонкий цементированный поверхностный

слой закаливается до твердости

![]() .

Имеются материалы, поверхностная

твердость которых обеспечивается за

счет азотирования, т.е. насыщения

поверхности азотом, при этом образуются

нитриды металлов

.

Имеются материалы, поверхностная

твердость которых обеспечивается за

счет азотирования, т.е. насыщения

поверхности азотом, при этом образуются

нитриды металлов

![]() .

Цементация и азотирование проводятся

обычно в начале чистового этапа.

.

Цементация и азотирование проводятся

обычно в начале чистового этапа.

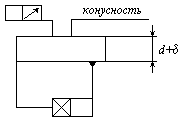

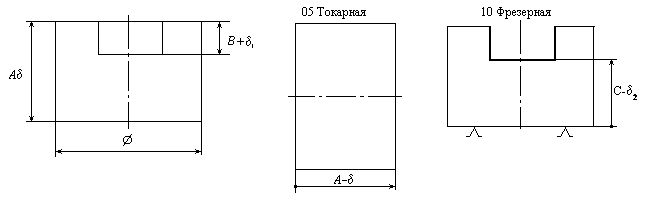

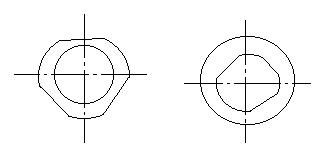

При анализе выявляются конструкторские базы деталей и их рабочие поверхности. Эти поверхности имеют наиболее высокую точность. Должна быть проанализирована возможность для достижения этой точности при минимальных затратах.

При этом анализируется точность по взаимному расположению и форме расположения поверхностей. Точность формы расположения, а также шероховатость поверхности взаимосвязаны. Анализируется правильность простановки размеров.

….

Технологичной является простановка размеров 2, так как размеры проставляются от конструкторской базы поверхности А, которая определяет положение детали в узле и может быть использована для координации заготовки на станках и измерительных устройствах. Простановка 1 не позволяет выдерживать на станках и контролировать заданные размеры и является нетехнологичной.

Наиболее технологичным является вариант 3, так как в качестве черновой базы можно принять поверхность А и выдержать размер Б по настройке. В следующей операции можно выдержать общую длину детали. В 1 варианте нарушены требования (литейных размеров) азбуки конструирования, система литейных размеров и размеров, формируемых при механической обработке, могут быть связаны только одним размером, а на чертеже в данном случае два таких размера. При анализе должны быть выявлены условия инструментодоступности. Требования соответствия элементов детали стандартному инструменту.

2. Выбор способа получения заготовки.

При решении этого вопроса выявляется возможность использования литейных методов. Эти возможности определяются требованиями чертежа. Если применение литья допустимо, то выбирается метод литья:

литье в землю

центробежное

в кокиль

по выплавляемым моделям

литье под давлением

литье в корковые формы

Если литье применить нельзя по требованиям чертежа, заготовка получается методом горячего деформирования: штамповка на молоте, на прессе, на горизонтально-ковочной машине.