Описание технологического процесса

Основными технологическими процессами при производстве сычужных сыров являются подготовка молока к переработке, выработка сырного зерна, формование и прессование сыра, посолка и созревание сыра.

Выработка сырного зерна осуществляется в аппаратах периодического или непрерывного действия. Наиболее широкое применение получили аппараты периодического действия (сыродельные ванны и сыроизготовители).

Голландский круглый сыр вырабатывают из пастеризованного и нормализованного молока.

Молоко нагревают в сырной ванне или пластинчатом нагревателе до 32-34 ˚С и готовят к свёртыванию.

Вводят раствор

40%-ого хлористого кальция из расчёта

25![]() 15

г безводной соли на 100 кг молока.

15

г безводной соли на 100 кг молока.

Вносят бактериальную закваску для сыра, вырабатываемого при низкой температуре второго нагревания, в количестве от 0,5 до 1,0%.

После внесения хлористого кальция и бактериальной закваски проверяют показание прибора ВНИИМС для сычужной пробы молока. Оно должно быть не выше 2,5 единиц. В соответствии с показанием прибора ВНИИМС вносят водный раствор сычужного порошка, но не более 2,5 г сухого порошка на 100 кг молока.

Температуру свёртывания молока устанавливают в пределах 32-34 ˚С. Её несколько понижают (в указанных пределах), если молоко достаточно зрелое или обладает способностью хорошо свёртываться сычужным ферментом. В зимнее время температура свёртывания должна быть выше, чем в летнее, но в указанных пределах. Продолжительность свёртывания 25-30 мин. По готовности сгустка отбирают пробу сыворотки для определения кислотности.

После производят постановку зерна, т.е. измельчение сырной массы до зёрен размером 6 1 мм к концу постановки. Продолжительность постановки зерна 15 5 мин.

Затем приступают к вымешиванию зерна до нужного уплотнения его. Продолжительность вымешивания зерна после постановки и до второго нагревания зависит от его свойств и интенсивности развития молочнокислого процесса (скорости нарастания кислотности).

Готовность зерна после вымешивания перед вторым нагреванием определяют по следующим признакам:

зерно становится более плотным, чем оно было после постановки;

при лёгком нажатии на него в руке чувствуется небольшая упругость;

поверхность зерна более округлая, зерно имеет лёгкую плёнку;

При нормальном протекании молочнокислого процесса нарастание кислотности сыворотки с момента разгрузки сгустка до второго нагревания составляет от 1 до 1,5˚Т.

Перед вторым нагреванием удаляют 30% сыворотки (от количества перерабатываемого молока).

Температуру второго нагревания устанавливают в пределах 38-41˚С подачей пара в межстенное пространство сыроизготовителя. Продолжительность второго нагревания 10 5 мин при энергичном перемешивании сырного зерна.

Во время второго нагревания сырное зерно вымешивают до готовности. Продолжительность вымешивания зерна после второго нагревания 40 20 мин в зависимости от качества и свойств перерабатываемого молока, способности зерна к обезвоживанию и нарастанию кислотности.

В период вымешивания после второго нагревания кислотность сыворотки должна нарастать в пределах от 1,0 до 1,5 ˚Т и составлять к концу обработки (14 0,5) ˚Т.

Окончание обработки определяется по упругости и степени клейкости зерна. При слабом сжатии в руке образуется кусок сырной массы, при растирании которого между ладонями он должен распадаться на отдельные зёрна.

После того как зерно готово, приступают к его формованию, для чего сырное зерно и сыворотку удаляют из сыроизготовителя.

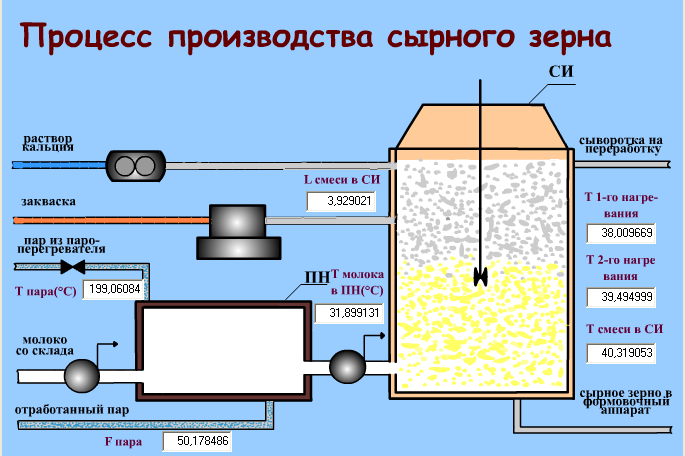

Схема ТП

На ней изображены основные технологические аппараты и материальные, энергетические потоки. На схеме представлены два аппарата:

Пластинчатый нагреватель (ПН) – емкость, куда подается молоко со склада для нагревания до температуры 32°СТестомесильная машина – аппарат, где производится перемешивание жидких компонентов, муки и воды в соответствии с рецептурой при замесе теста или при приготовлении МКЗ;

Сыроизготовитель (СИ)– аппарат, в котором происходит процесс производства сырного зерна. В аппарат подается молоко из ПН, закваска и раствор кальция. Все перемешивается и проходит две стадии нагревания. В результате получаем сыворотку, которая идет на переработку и сырное зерно, необходимое для производства сыра.

На схеме введены условные цветовые обозначения:

Синий (точки) – пар в трубопроводе;

Белый - молоко;

Оранжевый - закваска;

Ярко-синий – раствор кальция;

Серый (точки) – сыворотка;

Желтый (точки) – сырное зерно.

Рядом с соответствующими аппаратами расположены поля ввода, где отображается текущее значение технологического параметра с указанием единиц измерения.