Лабораторная

работа №4

Лабораторная

работа №4

Влияние различных факторов на деформацию срезаемого слоя металла

Цель работы. Ознакомление студентов с методами определения усадки стружки, выявление зависимости усадки стружки от скорости резания и переднего угла инструмента; знакомство с типами стружек, полученных при резании стали.

Темы для контроля.1. Элементы режима резания и их определение. 2. Ширина и толщина поперечного сечения среза. 3. Различия свободного и несвободного, прямоугольного и косоугольного резания. 4. Типы стружек и условия их образования. 5. Процесс образования стружки скалывания, сливной стружки, стружки надлома. 6. Представление о процессе деформации стружки. Коэффициент деформации стружки и методы его определения. 7. Влияние на коэффициенты деформации стружки скорости резания, толщины среза, переднего угла инструмента, смазывающе-охлаждающей жидкости, физико-механические свойства обрабатываемого материала, величины нароста.

Краткие теоретические сведения.

Какой бы вид деформации ни производился, деформируемое тело получает сложное напряженное состояние. Оно имеет место и в процессе резания металла. Внешняя картина процесса резания заключается в следующем: передняя поверхность резца действует на срезаемый слой и деформирует его. В зоне резания возникают упругие и пластические деформации. При определенных условиях деформированный элемент металла отделяется от основной массы.

В зависимости от свойств обрабатываемого металла, параметров режимов резания, геометрии инструмента и свойств смазывающе-охлаждающих сред получаем разный вид стружек.

В 1870 г. И. А. Тиме была предложена классификация типов стружек, образующихся при резании различных материалов. Согласно классификации И. А. Тиме, при резании конструкционных материалов в любых условиях образуются четыре вида стружек: элементная, суставчатая, сливная и надлома.

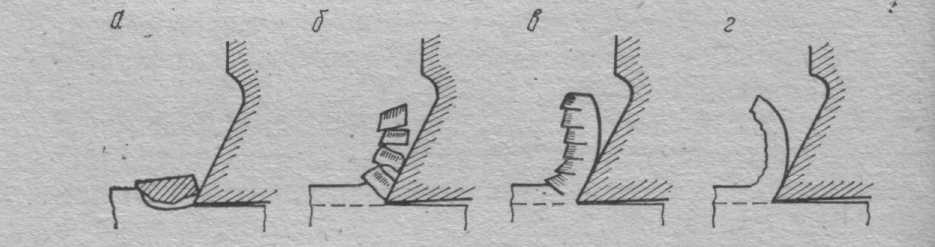

Внешний вид перечисленных типов стружки изображен на рис. 1.

Рис. 1. Виды стружек:

а — надлома; б — элементная; в — ступенчатая; г — сливная

Элементная стружка (рис.1, а) состоит из отдельных элементов 1 приблизительно одинаковой формы, не связанных или слабо связанных друг с другом.

У суставчатой стружки (рис. 1, б) разделения ее на отдельные части не происходит. Поверхность скалывания только наметилась, но она не пронизывает стружку по всей толщине. Стружка состоит из отдельных суставов 1 без нарушения связи между ними.

Основным признаком сливной стружки (рис.1, в) является ее сплошность (непрерывность). Если на пути движения сливной стружки нет никаких препятствий, то она сходит непрерывной лентой, завиваясь в плоскую или винтовую спираль, пока часть стружки не отламывается под действием собственного веса.

Стружка надлома (рис.1, г) состоит из отдельных, несвязанных друг с другом кусочков различной фрмы и размеров. Образованию стружки надлома сопутствует мелкая металлическая пыль.

При обработке одного и того же металла можно получить различные виды стружек. Экспериментальные исследования показывают, что в процессе стружкообразования все металлы претерпевают пластическую деформацию и что даже при резании чугуна можно получить стружку, в которой элементы не разделены и имеют гладкую сторону, прилегающую к резцу.

Вид образовавшейся стружки, ее форма и цвет дают представление о тех деформациях и температурах в зоне резания, которые имели место при резании, и позволяют судить о качественной стороне протекания процесса резания.

В процессе резания металл сильно деформирован и разогрет, причем температура и степень деформации металла стружки в разных точках зоны резания и подрезцового слоя различны. В процессе резания свойства металлов отличаются от характеристик, которые получены в условиях статических испытаний при малой скорости деформации и комнатной температуре (НВ, Gв, "ψи т. д.). Одной из таких характеристик деформационных процессов в зоне резания являются коэффициенты утолщения, укорочения стружки. Эти коэффициенты фиксируют изменения размеров срезаемого слоя при переходе его в стружку и зависят от деформации срезаемого слоя, температур резания, трения и других факторов.

Объем срезаемого слоя метала объем металла практически равен его объему до деформации. Ширина стружки изменяется незначительно, длина стружки становится короче длины пути резца. Отношение длины срезаемого слоя к длине стружки называется коэффициентом укорочения стружки: :

![]()

где Kl - коэффициент укорочения;

lср.сл — длина срезаемого слоя;

lстр— длина стружки.

Так как объем стружки и срезаемого слоя одинаков, то коэффициент укорочения равен коэффициенту утолщения стружки, т. е. отношение длин равно отношению площади поперечного сечения стружки к площади поперечного сечения срезаемого слоя:

![]() ;

;

![]() ;

;

![]()

![]()

где Wср.сл — объем срезаемого слоя; Wстр— объем стружки; f ср.сл — поперечное сечение срезаемого слоя; f стр. — поперечное сечение стружки; aстр. , bстр — толщина и ширина стружки; a,b — толщина и ширина срезаемого слоя.

Ширина срезаемого слоя изменяется в пределах 5…17%. С небольшой погрешностью коэффициент утолщения можно определить как отношение:

![]()

Коэффициенты деформации стружки характеризуют пластическую деформацию при резании металлов и зависят от физико-механических свойств обрабатываемого материала, скорости резания, толщины и ширины срезаемого слоя, геометрии инструмента и свойств смазочно-охлаждающих сред.

Коэффициенты деформации можно определить несколькими методами, из которых наиболее распространены следующие.