Лабораторная работа №2 геометрия рабочей части сверл и фрез

Цель работы.

Закрепление сведений о конструктивных элементах и геометрических параметрах сверл; ознакомление с методами измерения геометрических параметров сверл и приборами, применяемыми для этой цели; приобретение навыков эскизирования сверл.

Закрепление сведений об основных частях и элементах различных видов фрез, их геометрических параметрах; ознакомление с методами измерения геометрических параметров фрез и приборами, применяемыми для этой цели; приобретение навыков эскизирования цилиндрических или торцовых фрез.

Краткие теоретические сведения с верло

Рисунок 1 – части и элементы спирального сверла

Спиральное сверло состоит из:

1- Рабочая часть

1.1 режущая часть (ленточка; перемычка - поперечная режущая кромка; винтовые канавки; два главных режущих лезвия - режущие кромки; передняя поверхность, задняя поверхность; два зуба - перо -сверла)

1.2 направляющая (калибрующая часть)

Режущая часть - выполняет основную работу резания, а режущие свойства сверла во многом определяются геометрическими параметрами и материалом его режущей части.

Направляющая часть - обеспечивает направление сверла в просверленном отверстии и служит резервом для образования рабочей части при его переточках.

Шейка - предназначена для выхода шлифовального круга при изготовлении инструмента; маркировки сверла; является метом сварки, если рабочая часть изготовлена из инструментального материала, а хвостовик - из конструкционной стали.

Хвостовик - предназначен для передачи крутящих моментов: у конических хвостовиков за счет сил трения между коническими поверхностями хвостовика сверла и посадочного отверстия шпинделя; у цилиндрических хвостовиков за счет цангового патрона.

Лапка - служит для выбивания сверла из шпинделя станка, переходной втулки.

Геометрические параметры сверла.

-

главный

угол в плане

- это угол в основной плоскости между

плоскостью резания и рабочей плоскостью,

влияет на толщину и ширину срезаемого

слоя, условия теплоотвода, прочность

режущей части сверла, назначают в

зависимости от обрабатываемого материала.

-

главный

угол в плане

- это угол в основной плоскости между

плоскостью резания и рабочей плоскостью,

влияет на толщину и ширину срезаемого

слоя, условия теплоотвода, прочность

режущей части сверла, назначают в

зависимости от обрабатываемого материала.

2 - угол при вершине - это угол между главными режущими кромками, 2 =60о…140о. Для сверления пластичных материалов берут большие значения, чем для хрупких, например:

стали 2 ≈ 116о…118о

чугуны 2 ≈ 118о…120о

алюминий 2 ≈ 140о

мрамор 2 ≈ 80о

1 – вспомогательный угол в плане – это угол между проекцией вспомогательной режущей кромки (кромки ленточки) на основную плоскость сверла, и рабочей плоскостью. 1≤ 10/, но может быть равен 1-3о

tg

1

=

![]()

где l – длина направляющей части сверла.

- угол наклона винтовой канавки – это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки. Наклон винтовой канавки – это наклон передней поверхности сверла в продольном направлении. В разных точках главной режущей кромки он неодинаков, чем ближе к оси сверла, тем меньше . Назначается конструктивно в зависимости от диаметра сверла в пределах от 15о до 60о

![]()

где ωх – угол наклона винтовой канавки в конкретной точке режущей кромки.

![]()

ω = 55-60о для шнековых сверл.

1 - вспомогательный задний угол – измеряется в плоскости, нормальной к вспомогательной режущей кромке (кроме ленточки). 1=0, так как вспомогательная задняя поверхность очерчена поверхностью цилиндра. (рис.2.4, сечение N1 - N1)/

- угол наклона главной режущей кромки – это угол между режущей кромкой и радиусом, проведенным через точку режущей кромки.

- угол наклона перемычки (поперечного лезвия, поперечной режущей кромки) – это угол между проекциями поперечной и одной из главных режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно = 50…55о . Угол резания у перемычки больше 90о, а, следовательно, металл не режется, а скоблится.

- главный передний угол – это угол между касательной к передней поверхности сверла в рассматриваемой точке главной режущей кромки и нормалью к этой же точке к поверхности вращения, образованной при вращении режущего лезвия вокруг оси сверла. В каждой точке режущей кромки , является величиной переменной.

= max на периферии сверла. В плоскости параллельной оси сверла (О-О) = max25…30о

= min у вершины сверла. На поперечной режущей кромке имеет отрицательное значение, что создает угол резания больше 90о , а, следовательно, и тяжелые условия резания.

Такое резкое уменьшение угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки.

На периферии сверла, где наибольшая скорость и наибольшее тепловыделение, необходимо было бы иметь и большее тело зуба сверла. Большой угол уменьшает , это приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу. На периферии сверла: tg = tg / sin.

В любой точке режущей кромки: tgх = tgх / sin = Dx· tg / D·sin

- главный задний угол – это угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и плоскостью резания. В процессе резания истинное значение уменьшается так как действительной траекторией точки, лежащей на главном режущем лезвии, будет не окружность, а винтовая линия с шагом равным величине подачи (рис3).

Рисунок 3 – Поверхности при сверлении

Поверхность резания представляет собой винтовую поверхность. Поэтому действительный задний угол д определяется касательными к этой винтовой и задней поверхностям в рассматриваемой точке. С приближением к оси сверла д уменьшается . чтобы обеспечить достаточную величину в процессе резания у точек режущего лезвия, расположенных ближе к оси сверла, задняя его поверхность затачивается так, что на периферии имеет min значение (=8-14о), а по мере приближения к оси сверла он увеличивается (=20-27о). Такая заточка сверл обеспечивается конструкцией и кинематикой заточных станков. Так как у периферии сверла, а у сердцевины наоборот , то остается для всех точек режущего лезвия более или менее постоянным.

f – ширина ленточки (фаски) –принимается в зависимости от размеров и конструкции сверла.

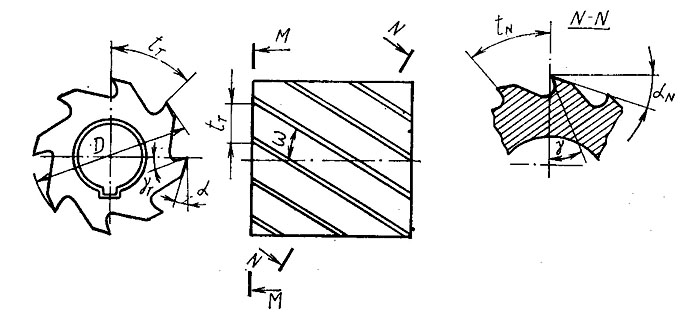

Фреза