Профильное шлифование

1 Технологические особенности

Профильное шлифование — это шлифование поверхности, образующая которой кривая или ломаная линия. Однако на практике к профильному шлифованию относят и обработку рабочей поверхности кулачков и копиров с прямолинейной образующей и не относят обработку выпуклых и вогнутых поверхностей (гиперболоидных поверхностей), образующихся при круглом наружном и внутреннем шлифовании, когда круги при цилиндрической форме имеют оси вращения, перекрещивающиеся с осью заготовки. Поэтому профильным шлифованием мы будем называть обработку деталей по сложному контуру, который нельзя обработать простыми движениями круга простой формы. Кругами простой формы считают шлифовальные круги, у которых рабочая поверхность — цилиндр (круг ПП), конус (круг 1T и др.) или плоский торец (круг ЧЦ, ЧК и др.). Простыми движениями являются вращательное и прямолинейное поступательное.

Фасонные поверхности имеют такие распространенные детали, как зубчатые колеса, шлицевые валы, кулачки, лопатки турбин, компрессоров и сопловых аппаратов, валки прокатных станов, фасонные резцы, профильные шаблоны, пуансоны, матрицы, копиры и др. Так как многие из перечисленных деталей изготовляют в очень больших количествах, то для их обработки создано большое количество станков разнообразного назначения: зубошлифовальные полуавтоматы, шлицешлифовальные, резьбо- и червячно-шлифовальные, вальцешлифовальные, шлифовально-копировальные, желобошлифовальные, профилешлифовальные и другие станки. Для обработки фасонных поверхностей на деталях подшипников созданы

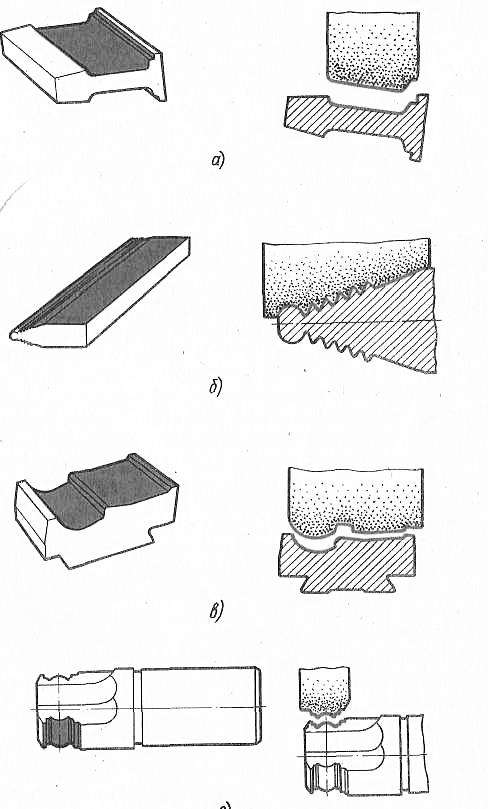

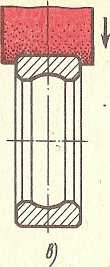

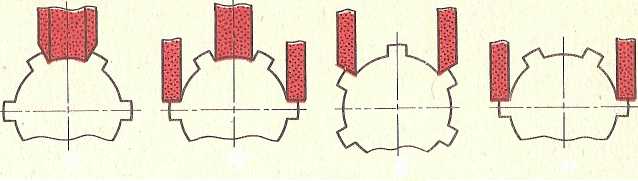

Рис. 1.1 Врезное профильное шлифование фасонных поверхностей на пуансоне (а), протяжке (б), фасонных резцах (в, г) |

которых входят в состав ГПС (гибких производственных систем) или встроены в автоматические линии.

Профильное шлифование можно осуществлять разными методами. Наиболее распространенными являются три метода: метод копирования, при котором профиль на круге соответствует профилю на детали; метод огибания профиля на заготовке рабочей поверхностью круга за счет относительного движения обкатки; метод эквидистантного шлифования, при котором движение подачи круга осуществляется по траектории, эквидистантной шлифуемому профилю (эквидистантные линии — это линии, отстоящие друг от друга на одинаковом расстоянии). Частным случаем метода копирования является многокруговое шлифование профиля поверхности несколькими шлифовальными кругами одновременно.

На рис. 1 показано профильное шлифование по методу врезной подачи круга, осевой профиль рабочей поверхности которого соответствует профилю шлифуемой фасонной поверхности: пуансона вырубного штампа для изготовления сердечников электродвигателей (рис.1, а), наружной протяжки для обработки елочного профиля замка турбинного диска (рис,1, 6), фасонных резцов тангенциального (рис.1, в) и круглого (рис.1, г).

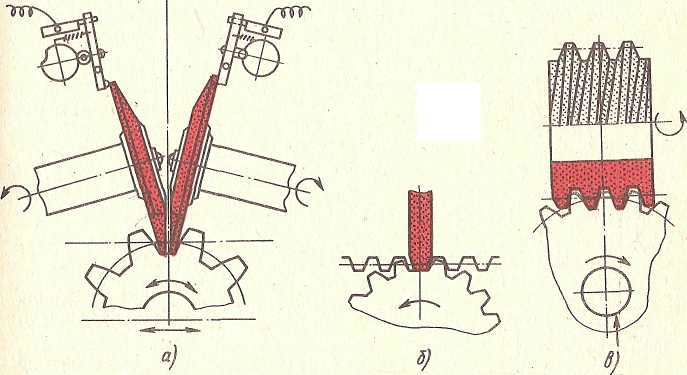

Рис. 1.2. Рабочая зона станка для шлифования елочного профиля замка турбинной лопатки: а — вид сверху, 6 — вид сбоку |

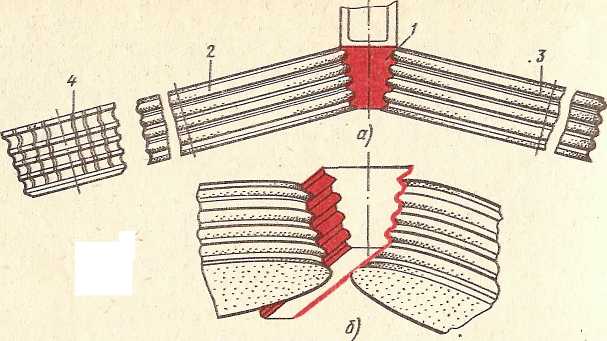

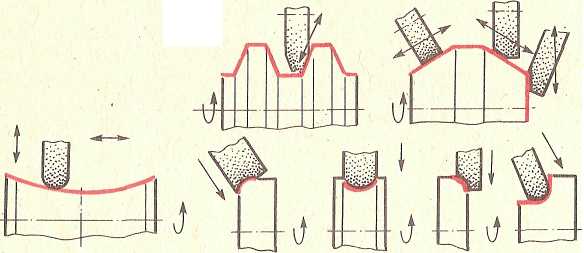

На рис. 3 показано врезное профильное шлифование с делением и повторным шлифованием нескольких одинаковых профилей заготовки. Для поворота заготовки используется делительная головка с ручным или автоматическим приводом или с управлением от системы ЧПУ. После шлифования каждой впадины на пуансоне для прессования зубчатых колес из порошковых материалов (рис.3, а) происходит поворот пуансона на один угловой шаг, и цикл шлифования впадины повторяется. Аналогично осуществляется шлифование боковых поверхностей зубьев шестерен, используемых в специальных насосах (рис.3, б). При шлифовании боковых поверхностей карданных валом равных угловых скоростей

Рис. 3. Врезное профильное шлифование фасонных поверхностей с делением профилей при повороте пуансона (а), шестерни насоса (б), карданного вала и осевом перемещении по копиру (в) |

|

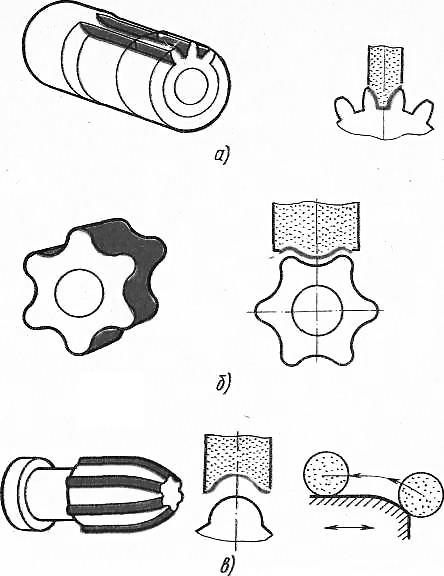

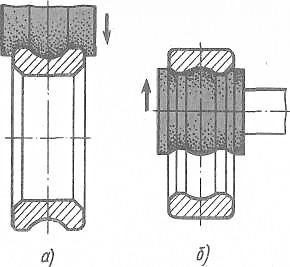

Рис. 4. Схема врезного профильного шлифования внутреннего (а) и наружного (б, в) колец шарикоподшипника кругами, рабочая поверхность которых правится алмазными роликами |

помимо деления вала осуществляется также профилирование и в осевой плоскости (рис.3, в) за счет подачи по копиру или автоматического перемещения от системы ЧПУ.

На рис. 4 показаны схемы шлифования по профилю внутреннего (рис.4, а) и наружного (рис.4, б, в) колец шарикоподшипников из штампованных заготовок без предварительной токарной обработки Заготовки обрабатываются методом врезного шлифования.

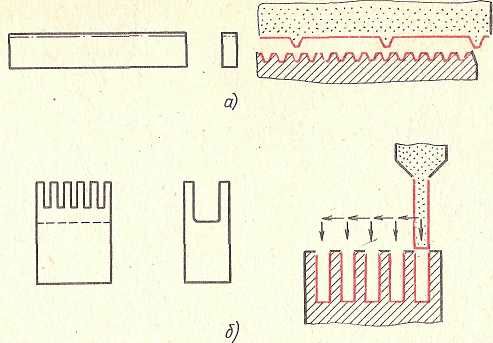

На рис. 5 приведены примеры абразивной обработки рабочих профилей валков для прокатных и трубоэлектросварочных станов. Рабочий профиль валков формируется либо по методу копирования, либо за счет перемещения рабочей поверхности кругов по траекториям, которые эквидистантны различным участкам образующей шлифуемого профиля.

|

|

Рис. 5. Примеры профильного шлифования рабочих ручьев валков прокатных станков |

Рис. 6. Схема эквидистантного шлифования профиля детали штампа |

На рис. 6 приведен пример обработки фасонной поверхности детали штампа на плоскошлифовальном станке, оснащенном системой ЧПУ. Заготовка закрепляется на электромагнитной плите, а перемещение для образования профиля осуществляется по программе от сервомоторов постоянного тока.

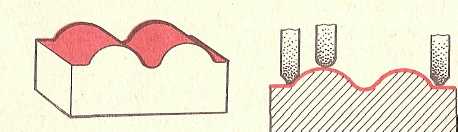

На рис. 7 приведено профильное шлифование с шаговой подачей на примере двух деталей: мелкомодульной зубчатой рейки (рис.7, а), боковые поверхности которой обрабатываются за шесть шаговых подач, и пресс-формы для изготовления рамок интегральных микросхем (рис.7, б), профиль которой состоит из пяти пазов и обрабатывается по методу врезного шлифования на глубину 5,8 мм и шаговой подачи, равной 2,5 мм.

|

Рис. 7. Схема профильного шлифования с шаговой подачей при обработке мелкомодульной зубчатой рейки (а) и прессформы для изготовления рамок с внешними выводами интегральных микросхем (б) |

а) б) в) в) Рис. 8 Схема шлифования боковых поверхностей шлицевых валов |

|

Рис. 9. Шлифование боковых поверхностей зубьев по методу обкатки двумя тарельчатыми кругами (а), одним конусным кругом (б) и абразивным червяком (в) |