Чистовая и финишная обработка беговых дорожек конических (роликовых) подшипников качения

Детали подшипников качения, как и любых других подвижных сопряжений, на начальном этапе эксплуатации проходят период приработки. В этот период формируются эксплуатационные макро- и микрогеометрические параметры рабочих поверхностей деталей, а также физико-механические свойства их поверхностного слоя.

Если этот процесс длителен, то возможно разрушение рабочих поверхностей деталей и преждевременный выход их из строя. Вместе с тем, время приработки в значительной степени зависит от того, насколько геометрические и другие параметры рабочих поверхностей деталей, полученные в процессе их изготовления, соответствуют тем, которые формируются в начальный период эксплуатации.

Таким образом, чтобы повысить долговечность подвижных сопряжении, необходимо на заключительной стадии изготовления их деталей придавать рабочим поверхностям форму и свойства, близкие к эксплуатационным.

При механической обработке дорожек качения колец подшипников в качестве заключительной стадии используется процесс суперфиниширования. Традиционные способы осуществления этого процесса позволяют обеспечить заданную шероховатость обрабатываемых поверхностей, однако не дают возможности осуществлять рациональное профилирование поверхности обработки. Они не обеспечивают необходимой стабильности точностных и качественных параметров обработки, что отрицательно сказывается на работоспособности деталей.

В результате абразивной обработки поверхность шаржируется абразивными зернами, которые при последующем выпадании способствуют повышенному износу рабочих поверхностей, а оставшиеся на поверхности вмятины могут явиться источником возникновения усталостньгх трещин, приводящих к разрушению рабочих поверхностей и выходу подшипника из строя.

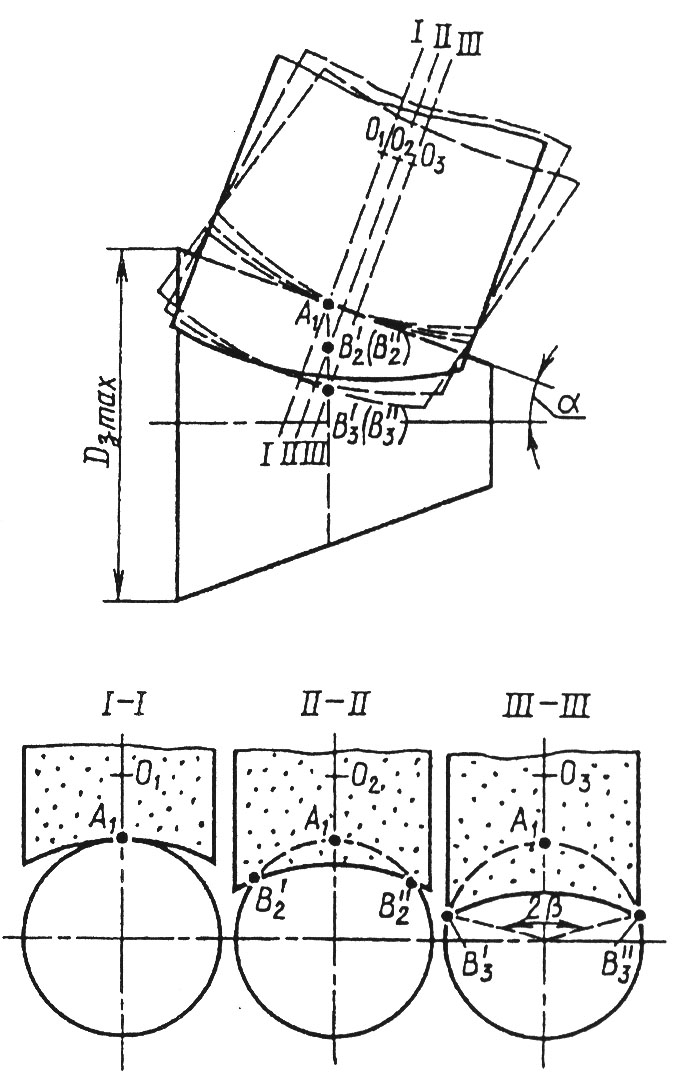

Рис. 1 - Схема суперфиниширования беговых дорожек подшипников качения |

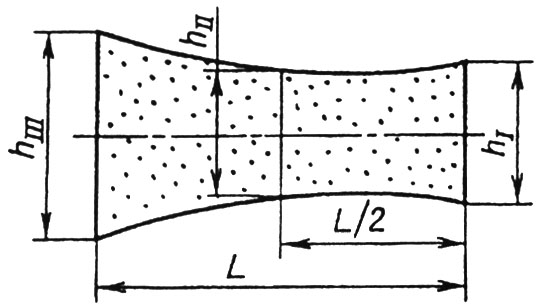

Рис. 2. Схема формообразования беговых дорожек |

Способ реализуется следующим образом: брусок 1 (рис. 1, а), закрепленный в оправке 2, обрабатывает коническую поверхность 4 длиной L заготовки 3. Величина z снимаемого слоя металла плавно возрастает от центра к краям обрабатываемой поверхности. Брусок 1 в различных поперечных сечениях заготовки имеет переменные ширины hΙ, hΙΙ и hΙΙΙ (см. рисунок 1, б). Площадь Sz удаляемого припуска в сечениях I-I,II-II и III-III также имеет переменную величину. Режущая часть инструмента длиной L, участвующая в съеме металла, представляет собой длину следа, оставленного на обрабатываемой поверхности режущими зернами бруска при взаимодействии с заготовкой в рассматриваемом поперечном сечении при одном полном рабочем ходе инструмента (см. рисунок 2).

Брусок (см. рис. 1, а, б) с профилем, форма которого в проекции на горизонтальную плоскость - трапеция с вогнутыми боковыми сторонами, а в проекции на вертикальную плоскость - тороид, предварительно ориентируют относительно детали таким образом, что его торцовая часть меньшего основания трапеции с шириной hΙ совпадает с минимальным диаметром Dзmin обрабатываемой поверхности 4, максимальное основание трапеции с шириной hΙΙΙ совпадает с максимальным диаметром Dзmax. После ориентации брусок 1 устанавливают путем совмещения его плоскости симметрии в продольном сечении с серединой длины L обрабатываемой поверхности 4. Заготовке 3 сообщают вращение и брусок 1 прижимают к ее конической поверхности 4.

Рис. 3. Брусок |

В месте соприкосновения бруска с обрабатываемой конической поверхностью в некотором поперечном сечении начинается формирование его режущей части (см. рисунок 2, положение инструмента I-I, точка А1). При этом в работе резания участвует только одно абразивное зерно (или точка взаимодействия поверхности инструмента и заготовки). При перекатывании инструмента (например в направлении диаметра Dзmin) в работу вступают зерна, которые, срезая стружку, увеличивают режущую часть инструмента в данном поперечном сечении заготовки, установленную первым зерном (точкой) (положение инструмента II-II, точки В'2 и В''2). Каждые последующие зерна (точки), срезая стружку, также увеличивают режущую часть инструмента, установленную предыдущими зернами, и это продолжается до образования полной дуги li, режущей части инструмента (положение инструмента III-III точки В'3 и В''3). Следовательно, длина режущей части бруска, участвующая в съеме металла, представляет собой длину следа, оставленного на поверхности совокупностью точек (режущих зерен) взаимодействия бруска и заготовки в рассматриваемом поперечном сечении. Дальнейшее перемещение бруска вызывает аналогичные образования режущих частей на обрабатываемой поверхности в любом из множества поперечных сечений заготовки.

Следовательно, предлагаемый способ обеспечивает условие, при котором на одно зерно в любом произвольном поперечном сечении взаимодействующих поверхностей режущего инструмента и детали приходится одинаковый микрообъем удаляемого металла, но при этом снимаемый припуск в данных сечениях разный, что позволяет получать заданную высокую геометрическую точность формы выпуклого симметричного профиля конической поверхности.

Как показывает практика, действующие в подшипниковом производстве технологии окончательного формообразования рабочих поверхностей колец и тел качения сориентированы на идеальные условия эксплуатации подшипников. При осуществлении этих технологий стремятся получить рабочие поверхности, точность и качество которых никак не взаимосвязаны с реальными условиями эксплуатации обрабатываемой детали в рабочем узле.

Вместе с тем известно, что при эксплуатации подшипников качения, в силу наличия погрешностей изготовления деталей, погрешностей монтажа, прогибов валов, а также температурных деформаций, неизбежно возникают эксплуатационные перекосы. Наиболее чувствительны к эксплуатационным перекосам роликовые подшипники. Наличие даже незначительного перекоса приводит к возникновению кромочного контакта деталей, повышенным удельным давлениям в краевых зонах деталей и ускоренному выходу подшипника из строя.

Случайный характер формирования контактных условий, в которых будет работать подшипник, не позволяет традиционными технологическими методами обеспечить оптимальное, с точки зрения эксплуатации, профилирование рабочих поверхностей. Поэтому представляет практический и научный интерес создание новых методов окончательной обработки рабочих поверхностей деталей, позволяющих автоматически получать требуемые точностные и качественные параметры обрабатываемых поверхностей.

В настоящее время разработаны имитационные технологии суперфиниширования дорожек качения подшипников, а также их безабразивной доводки. Кроме того, предложена имитационная технология совместной доработки деталей подшипников в собранном виде.

Анализ эксплуатационных условий работы подвижных сопряжений в рабочих узлах позволил сформулировать ряд требований, которым должны отвечать имитационные методы окончательного формообразования рабочих поверхностей деталей подвижных сопряжении:

1) кинематика движения инструмента по обрабатываемой поверхности должна соответствовать кинематике перемещения по ней сопряженной детали в процессе эксплуатации изделия;

2) форма и размеры инструмента должны как можно точнее соответствовать форме и размерам детали, взаимодействующей с обрабатываемой деталью в готовом изделии;

3) технологические режимы обработки должны по возможности быть близкими режимам эксплуатации изделия, деталь которого подвергается обработке;

4) температурный режим формообразования должен быть близок температурному режиму работы изделия, деталь которого подвергается обработке;

5) хотя бы в качестве одного из технологических факторов обработки необходимо использовать эксплуатационный фактор, приводящий к возникновению условий, снижающих эксплуатационные свойства изделия.

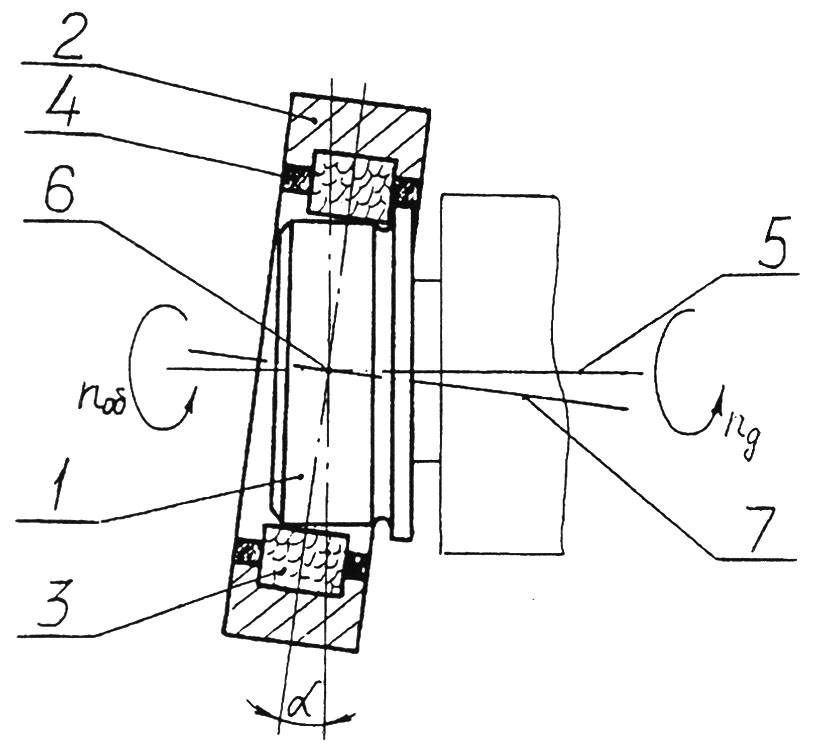

Рис. 4. Схема безабразивной обработки беговых дорожек подшипников качения |

Обработка заготовки 1 осуществляется инструментальной обоймой 2 с комплектом роликов 3 и сепаратором 4. Инструментальная обойма и комплект роликов изготовлены из материала с повышенной твердостью, например из твердого сплава. На рабочей поверхности инструментальных роликов 3 нанесен специальный микрорельеф, позволяющий интенсифицировать обработку. Поскольку в процессе эксплуатации подшипников наиболее негативное влияние на их работоспособность оказывают эксплуатационные перекосы, то в ходе имитационной обработки создают технологический перекос инструментальной обоймы с роликами относительно плоскости симметрии обрабатываемой поверхности и придают заготовке и инструменту вращение. При этом инструментальная обойма с роликами вращается вокруг оси 7, описывающей конус с вершиной в центре 6 симметрии обрабатываемой поверхности. Заготовка 1 получает вращение вокруг горизонтальной оси 5. В процессе обработки инструментальные ролики обкатывают со скольжением обрабатываемую поверхность, соскабливая с нее лишний слой металла.

Важным условием имитационной безабразивной обработки колец подшипников является то, что инструментальная обойма с комплектом роликов по форме и размерам соответствуют кольцу и роликам подшипника, деталь которого подвергается обработки, а технологический угол α скрещивания осей выбирают, исходя из максимально возможного эксплуатационного перекоса колец данного типа подшипника. Например, если обработке подвергается внутреннее кольцо роликоподшипника 42305, то инструментальная обойма и ролики по форме и размерам соответствуют наружному кольцу и роликам данного подшипника, а технологический угол скрещивания осей соответствует максимально возможному эксплуатационному углу перекоса колец этого подшипника.

Технологические режимы обработки выбираются таким образом, чтобы скорость перемещения инструментальных роликов по обрабатываемой поверхности соответствовала скорости движения тел качения при эксплуатации роликоподшипника в рабочем узле. Это достигается подбором определенного соотношения частот вращения инструментальной обоймы и обрабатываемой заготовки.

Обеспечение указанных условий обработки позволяет на стадии изготовления формировать на рабочих поверхностях колец подшипников точностные параметры, а также физико-механические свойства поверхностных слоев, близкие тем, которые формируются в период приработки деталей при работе изделия в узле.

Таким образом, из анализа видно, что режимные факторы безабразивной обработки дорожек качения роликоподшипников в той или иной степени оказывают влияние на процесс образования микронеровностей обрабатываемой поверхности и параметров точности ее геометрической формы в поперечном сечении.

Меняя режимы обработки, можно достаточно эффективно управлять производительностью съема припуска, шероховатостью обрабатываемой поверхности, а также точностью формообразования поверхности заготовки в ее продольном и поперечном сечениях.

Важно отметить, что метод имитационной безабразивной обработки позволяет получить форму поперечного сечения заготовки достаточно высокой точности. Так, при обработке дорожек качения внутренних колец роликоподшипников на оптимальных режимах с технологическим углом скрещивания осей, равным 8 мин., удалось снизить волнистость обрабатываемой поверхности до 0,04 мкм, а ее отклонение от круглости - до 0,6 мкм. При этом формировалась выпуклость профиля дорожки качения в пределах 2 мкм.