2.6. Условия формообразования номинальной поверхности детали

режущим инструментом

Поверхность детали может быть получена различными методами: резания, пластического деформирования, электрофизическими и электрохимическими и другими. Первые два метода имеют сходство в том, что связаны с разделением или перераспределением слоев металла. При пластическом деформировании обработка поверхности производится без снятия стружки. Излишки материала образуют различные перемычки, облой, заусенцы и т. п. При листовой вырубке появляются некратные отходы. Метод резания, как и метод пластического деформирования, так же связан со сдвиговыми процессами в слоях обрабатываемого материала, но с отделением его части в виде стружки. При электрофизических и электрохимических методах удаление материала с поверхности связано или с его оплавлением в зоне обработки, или с электрохимическим растворением и удалением отходов в виде шлама.

Режущий инструмент образует номинальную поверхность детали посредством поверхностей резания, которые описывается его режущими кромками, причем в зависимости от принятого способа обработки поверхность резания может касаться номинальной поверхности детали в точке, по линии или совпадать с номинальной поверхностью.

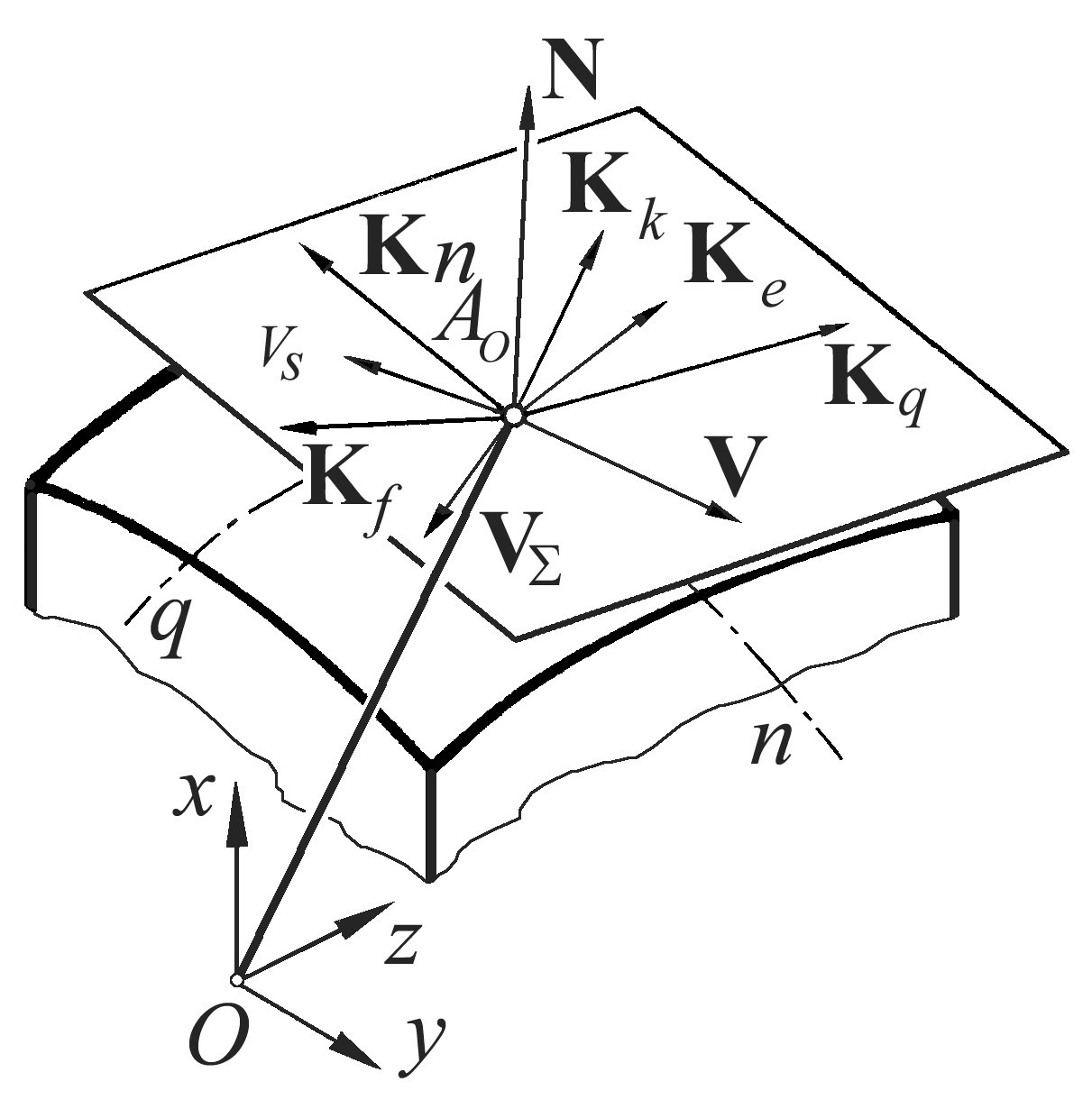

С геометрической и кинематической точек зрения формообразование номинальной поверхности детали поверхностями резания возможно при выполнении четырех условий.

Первое условие.

В каждой

точке контакта режущей кромки инструмента

![]() с номинальной поверхностью детали в

кинематике резания должен быть

положительный задний кинематический

угол. В противном случае инструмент

будет деформирующим.

с номинальной поверхностью детали в

кинематике резания должен быть

положительный задний кинематический

угол. В противном случае инструмент

будет деформирующим.

Проверку величины кинематических задних углов особенно важно проверять при проектировании инструментальных наладок из инструментов с неперетачиваемыми режущими пластинами на операциях растачивания, сверления, зенкерования и развертывания отверстий, фрезерования полостей штампов, а также при обработке фасонных поверхностей затылованным инструментом, например при зубофрезеровании методами копирования, центроидного и безцентроидного огибания.

Второе условие

В каждой точке

контакта поверхности резания с номинальной

поверхностью детали эти поверхности

должны иметь общую касательную плоскость,

т. е. в каждой точке контакта скорость

![]() движения резания, скорости

движения резания, скорости

![]() ,

,

![]() ,

... подач и касательные к режущей кромке

,

... подач и касательные к режущей кромке

![]() ,

к координатным линиям производящей

поверхности (

,

к координатным линиям производящей

поверхности (![]() и

и

![]() )

инструмента и к

координатным

линиям (

)

инструмента и к

координатным

линиям (![]() и

и

![]() )

номинальной поверхности детали должны

лежать в одной плоскости (рис. 2.17,

а). Математически

первое условие запишется в следующем

виде [7]:

)

номинальной поверхности детали должны

лежать в одной плоскости (рис. 2.17,

а). Математически

первое условие запишется в следующем

виде [7]:

![]() (2.9)

(2.9)

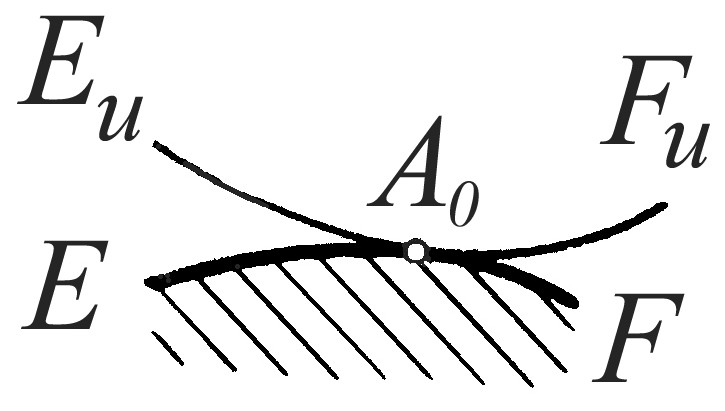

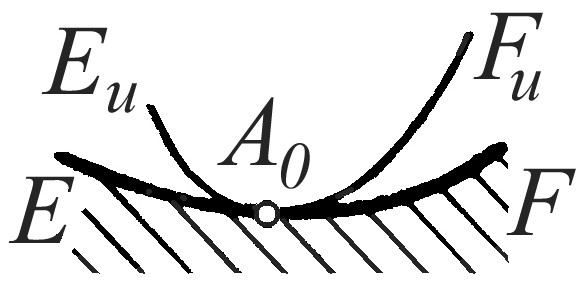

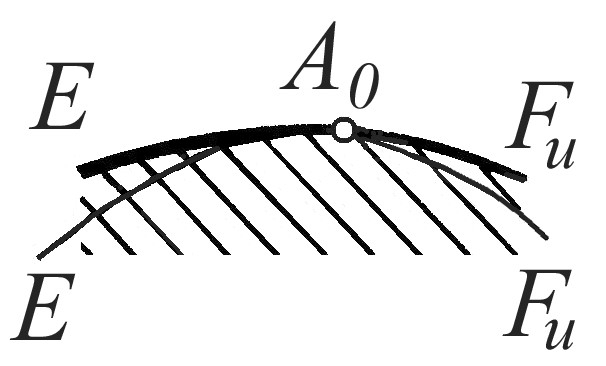

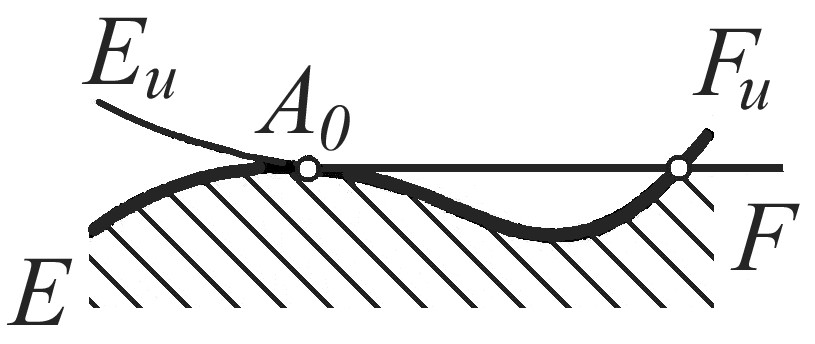

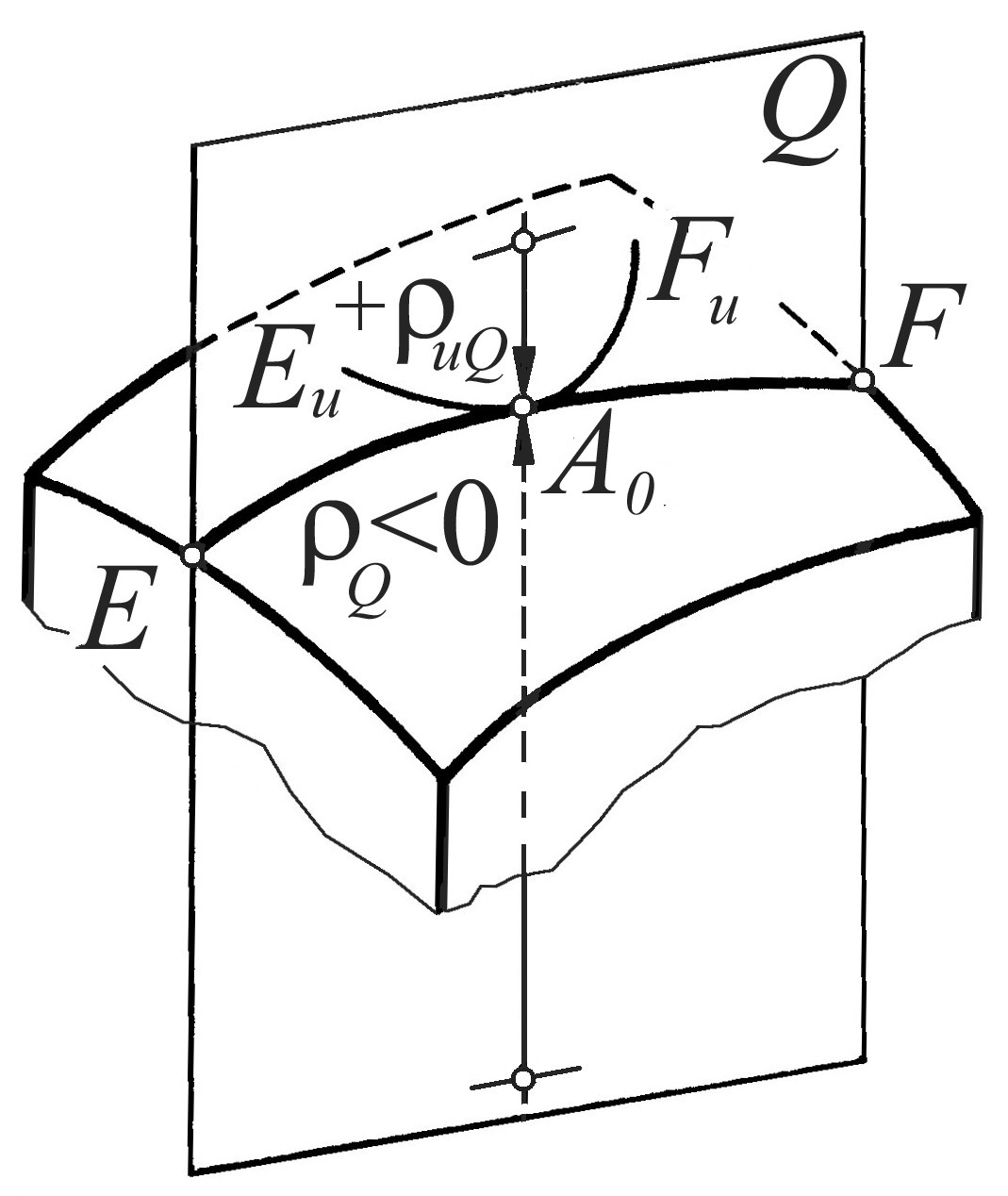

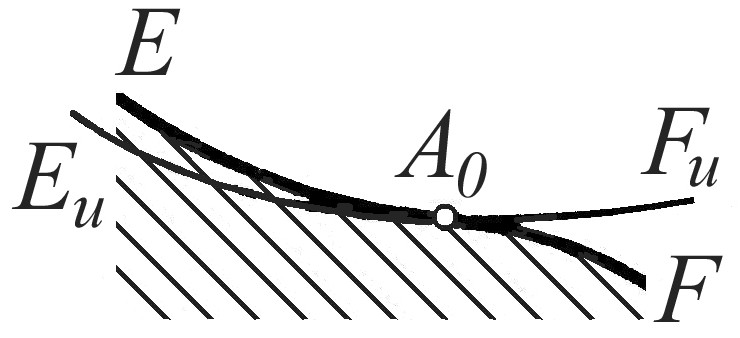

Третье условие.

В зоне касания

номинальной поверхности детали с

поверхностью резания последняя не

должна пересекать тело детали, т. е. в

сечении каждой плоскостью

![]() ,

проходящей через данную точку

,

проходящей через данную точку

![]() касания номинальной поверхности с

поверхностью резания, круг кривизны

кривой

касания номинальной поверхности с

поверхностью резания, круг кривизны

кривой

![]() сечения поверхности резания не должен

пересекать тело детали (рис. 2.17,

б). Если принять,

что знак у радиуса

сечения поверхности резания не должен

пересекать тело детали (рис. 2.17,

б). Если принять,

что знак у радиуса

![]() кривизны кривой

в точке

будет положительным, когда кривая

обращена вогнутостью в сторону нормали

кривизны кривой

в точке

будет положительным, когда кривая

обращена вогнутостью в сторону нормали

![]() к номинальной

поверхности детали, то третье условие

можно записать в виде

к номинальной

поверхности детали, то третье условие

можно записать в виде

![]() .

(2.10)

.

(2.10)

Зависимость (2.10)

справедлива только при одинаковых

знаках у радиусов

и

![]() .

При поверхности вогнутой в сторону

вектора

.

При поверхности вогнутой в сторону

вектора

![]() кривой

кривой

![]() (

(![]() )

и выпуклой кривой

(

)

и выпуклой кривой

(![]() )

обработка номинальной поверхности

детали не возможна при любой разности

)

обработка номинальной поверхности

детали не возможна при любой разности

![]() и

и

![]() ;

при выпуклой кривой

(

;

при выпуклой кривой

(![]() )

и вогнутой кривой

(

)

обработка возможна при любой разности

и

.

На рис. 7.1

в, г, д,

показаны

случаи касания номинальной поверхности

детали с поверхностью резания, когда

зависимость (2.10) выполняется, а на рис.

2.17,

е, ж, з,

когда

зависимость (2.10) не выполняется.

)

и вогнутой кривой

(

)

обработка возможна при любой разности

и

.

На рис. 7.1

в, г, д,

показаны

случаи касания номинальной поверхности

детали с поверхностью резания, когда

зависимость (2.10) выполняется, а на рис.

2.17,

е, ж, з,

когда

зависимость (2.10) не выполняется.

а

|

в

г

д

е

ж

и |

б

з |

|

Рис. 2.17 – Схемы для определения условий формообразования поверхностей инструментами |

|

Для получения поверхностей режущими инструментами выполнение всех четырех условий формообразования необходимо и достаточно. Поэтому, пользуясь этими условиями, можно сформулировать геометрический принцип расчета формообразующей части инструмента и его движений в следующем виде: параметры , и формообразующей части режущего инструмента и параметры , , его движений являются функциями координат и номинальной поверхности детали; при проектировании инструмента вид таких функций для всех параметров, кроме двух, должен быть выбран в пределах выполнения четырех условий формообразования; вид функций остальных двух определится уравнениями (2.9). Если на каком-либо участке обрабатываемой номинальной поверхности не будет выполнено хотя бы одно из условий формообразования, то этот участок не может быть получен, и при обработке детали будет заменен переходной поверхностью, отличной от заданной. Границы, в которых можно выбрать форму режущих кромок, производящей поверхности и законы движений инструмента зависят от формы номинальной поверхности детали и принятой схемы формообразования и могут быть как очень широкими, так и чрезвычайно узкими.

Технолог при проектировании операции механической обработки резанием и конструктор по инструменту и оснастке должны руководствоваться при выборе конкретных значений параметров инструмента и его наладки на станке в границах, допустимых условиями формообразования номинальной поверхности детали, должны руководствоваться следующими положениями.

1. Для срезания припуска и формообразования поверхности детали инструмент должен совершать движения резания и подачи, а при обработке детали в целом также различные транспортные движения. Для повышения производительности обработки следует стремиться к максимальному сокращению транспортных движений, к большей непрерывности процесса формообразования. Одним из основных способов сокращения транспортных движений является совмещение их с формообразующими движениями, т. е. с движениями резания и подачами. Например, при обработке зубчатых колес червячными фрезами формообразующие движения обкатки включают в себя и все движения, необходимые для деления заготовки на зуб.

2. При выборе закона изменения формообразующих движений инструмента надо стремиться к тому, чтобы эти движения были наиболее простыми. Простые движения легко осуществимы в станке. Они состоят из элементарных - прямолинейных и вращательных. Возможны и сложные кинематические схемы, основанные на сочетании таких элементарных движений. Для этого используются системы ЧПУ с одновременным управлением по нескольким координатам.

3. Формообразование номинальной поверхности детали и срезание с нее припуска осуществляется одними и теми же движениями инструмента. При выборе формы производящей поверхности и закона движений инструмента необходимо обеспечить возможность максимального введения в конструкцию инструмента режущих кромок, которые бы участвовали в срезании припуска, но не участвовали в формообразовании поверхности детали (т. е. были бы неформообразующими, черновыми) и располагать эти режущие кромки на корпусе инструмента так, чтобы создать наиболее рациональную схему срезания припуска. Например, для червячных фрез существуют несколько способов создания рациональных схем резания при одной и той же схеме формообразования: изготовление на фрезе заборного конуса, срезание по некоторому закону головок у части зубьев, изменение у части зубьев толщины при одновременном увеличении их высоты и др.

4. При выборе формы режущей кромки и производящей поверхности инструмента надо стремиться к тому, чтобы они были технологически простыми. К наиболее простым, легко выполнимым поверхностям относятся винтовые, поверхности вращения, цилиндрические поверхности и плоскость. Они применяются у подавляющего большинства существующих типов режущих инструментов в качестве производящей поверхности, а также передней и задней поверхностей режущей части.

5. Выбирая законы движений инструмента, надо стремиться получить такую форму его производящей поверхности, которая обеспечила бы режущей части инструмента высокую стойкость и прочность. Например, при обработке винтовых канавок у цилиндрических фрез форма профиля рабочей дисковой фрезы, а следовательно, прочность и стойкость ее режущей части, зависит от положения оси фрезы относительно заготовки, которое выбирается в пределах выполнения последних трех условий формообразования.

При проектировании инструмента в первую очередь желательно выбрать закон движения резания, так как это связано с эффективной мощностью станка, и это движение осуществляется со скоростью, значительно превышающей скорости остальных движений инструмента. В основе решения всех задач, связанных с формообразованием номинальной поверхности детали инструментом, лежит необходимость выполнения условий формообразования. При выполнении конкретного задания по обработке номинальной поверхности детали требуется решить следующие задачи: а) определить границы значений параметров установки инструментов, допустимые условиями формообразования; б) рассчитать значения координат профиля производящей поверхности инструмента, как функций координат номинальной поверхности детали; в) определить форму поверхности детали, если на некотором ее участке параметры инструмента не удовлетворяют какому-либо условия формообразования; г) определить форму поверхности летали, если инструмент задан или, если за счет допусков, переточек и правок (у абразивных инструментов) значения параметров инструмента будут отличаться от расчетных; д) определить форму поверхностей режущей части инструмента, обеспечивающих после переточек инструмента выполнение второго и третьего условий формообразования; е) рассчитать параметры профиля и установки инструментов второго порядка для затылования и заточки поверхностей режущей части данного инструмента; ж) рассчитать форму поверхности детали, если при изготовлении режущей части инструмента допускаются отклонения от теоретической формы ее передних и задних поверхностей.

Методы решения перечисленных вопросов формообразования поверхностей инструментами находятся в зависимости от формы номинальной поверхности детали и принятой схемы формообразования.

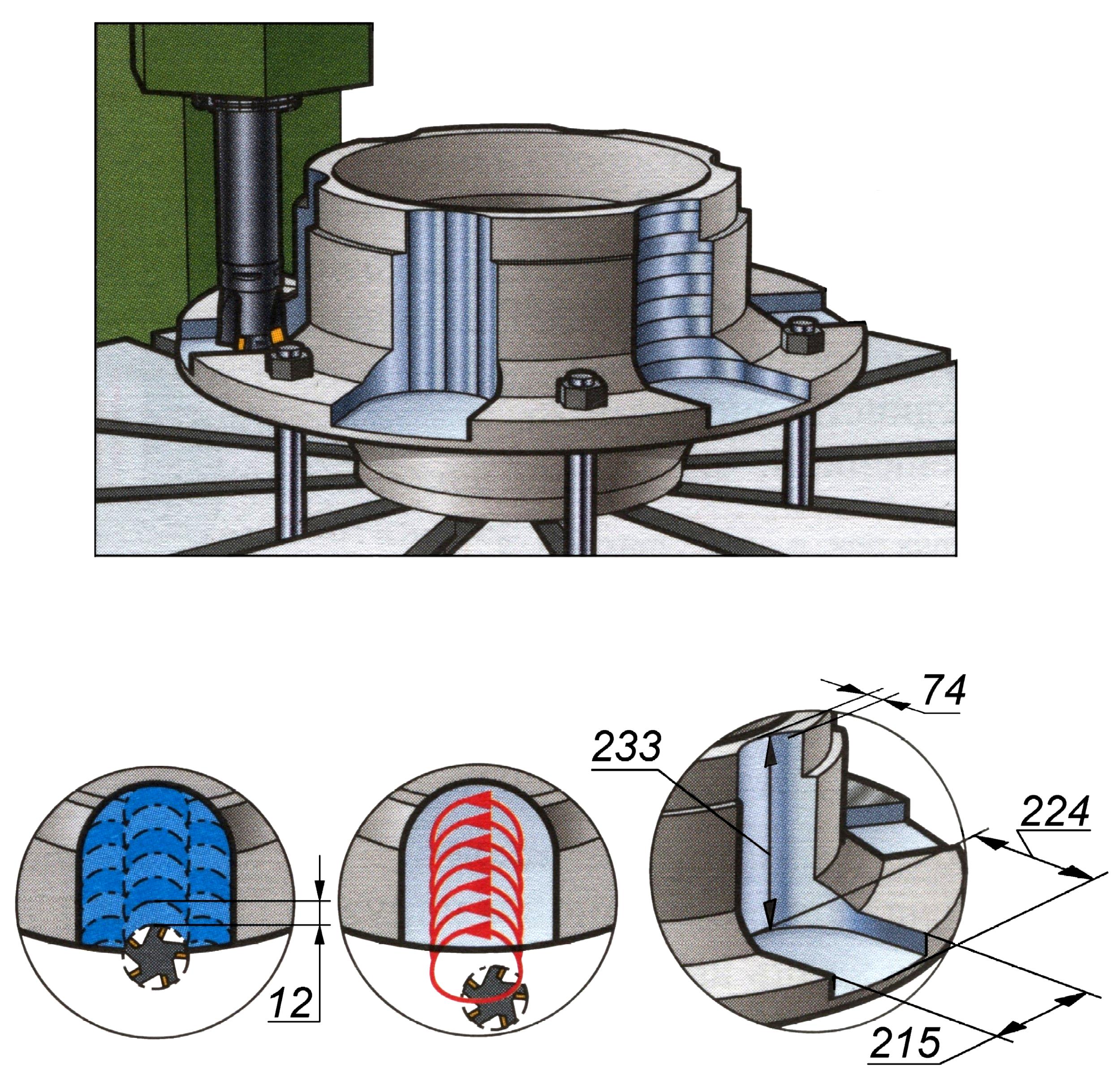

2.6.1. Примеры обработки сложных поверхностей

|

|

|

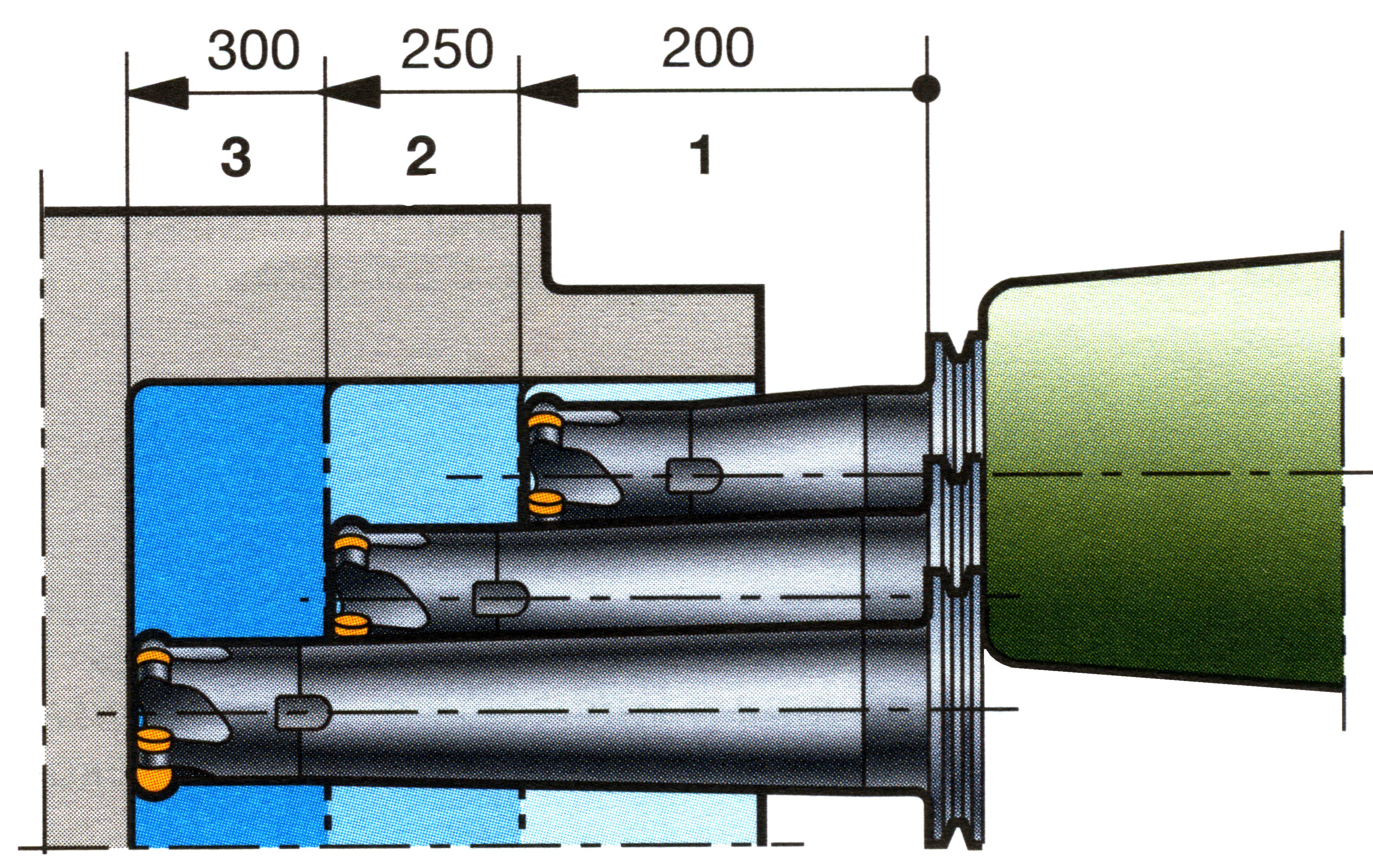

Рис.2.18 Точение фасонных поверхностей системой инструментов с неперетачиваемыми пластинами |

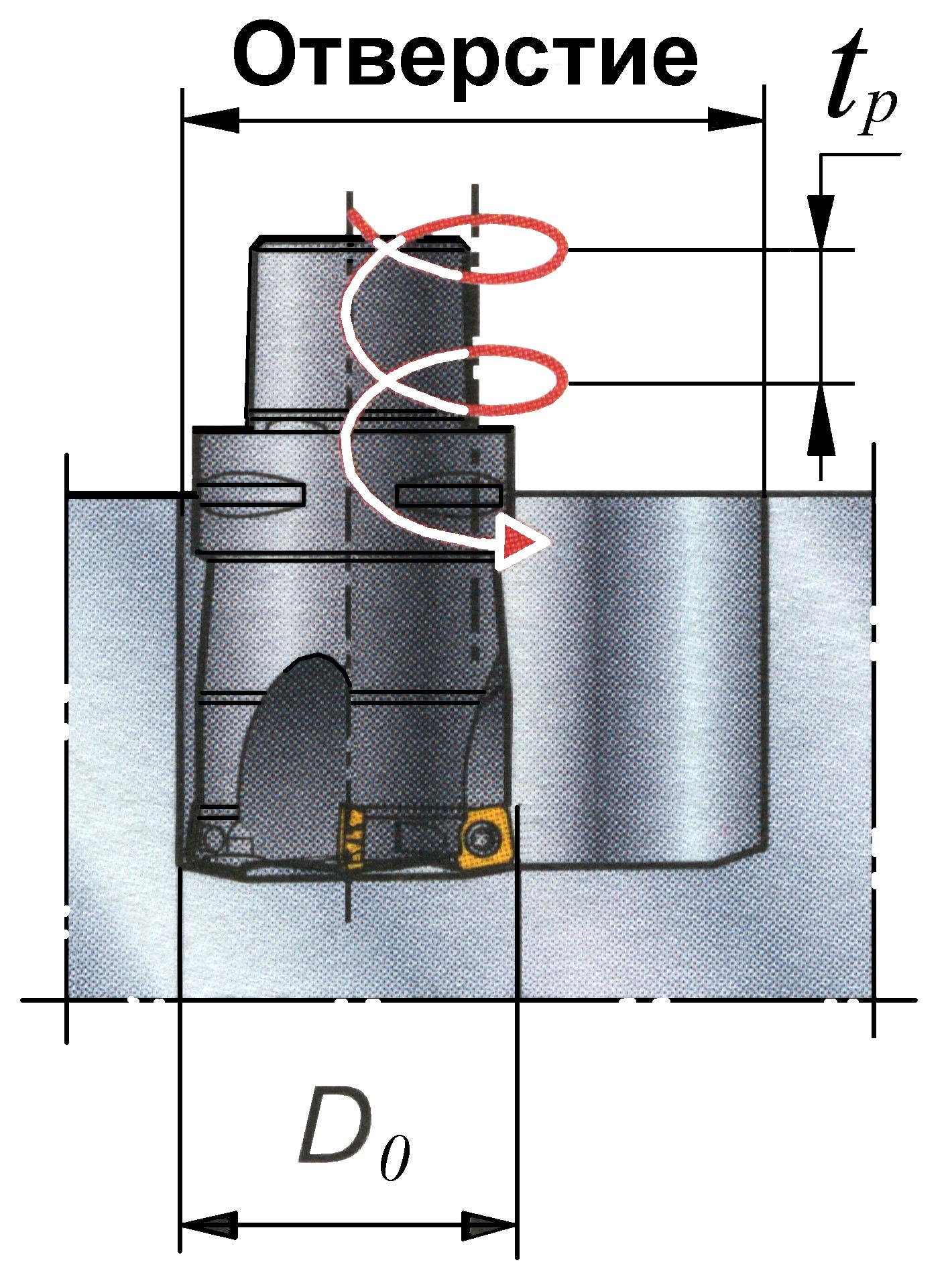

Рис. 2.19 Способы фрезерования пазов

|

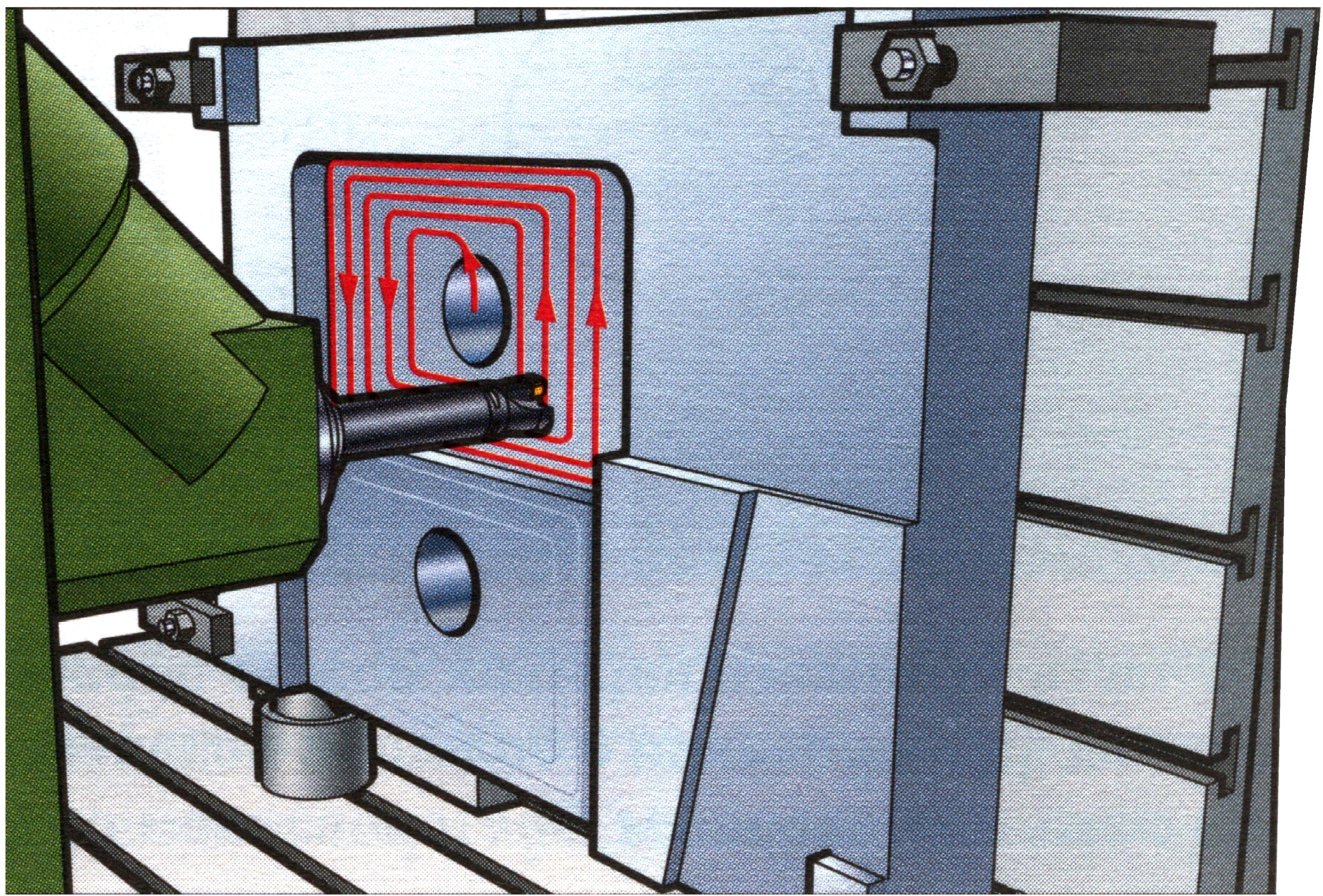

Рис. 2.20. Влияние направления подачи на производительность фрезерования |

|

|

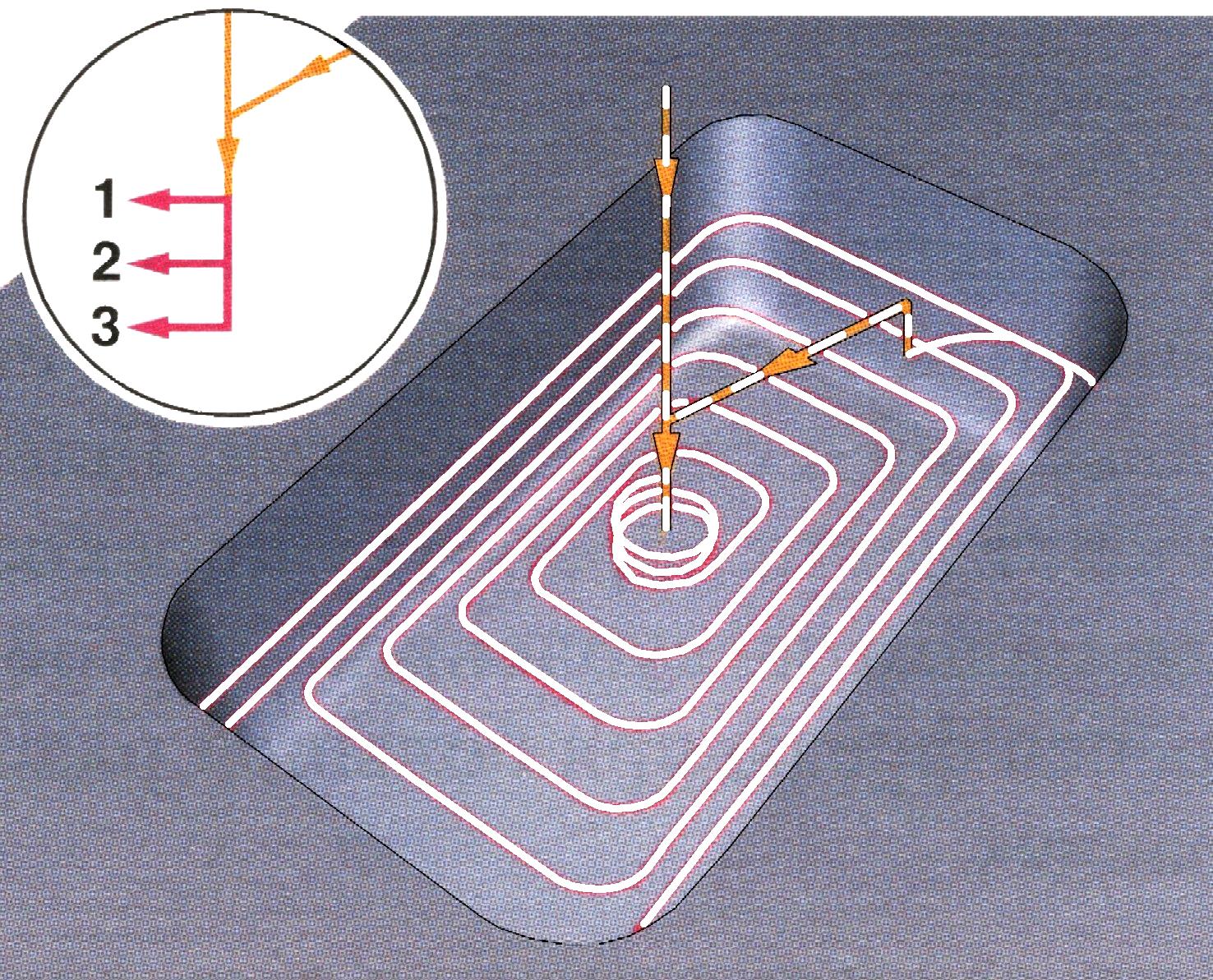

Рис. 2.21. Обработка полости пресс-формы |

|

|

|

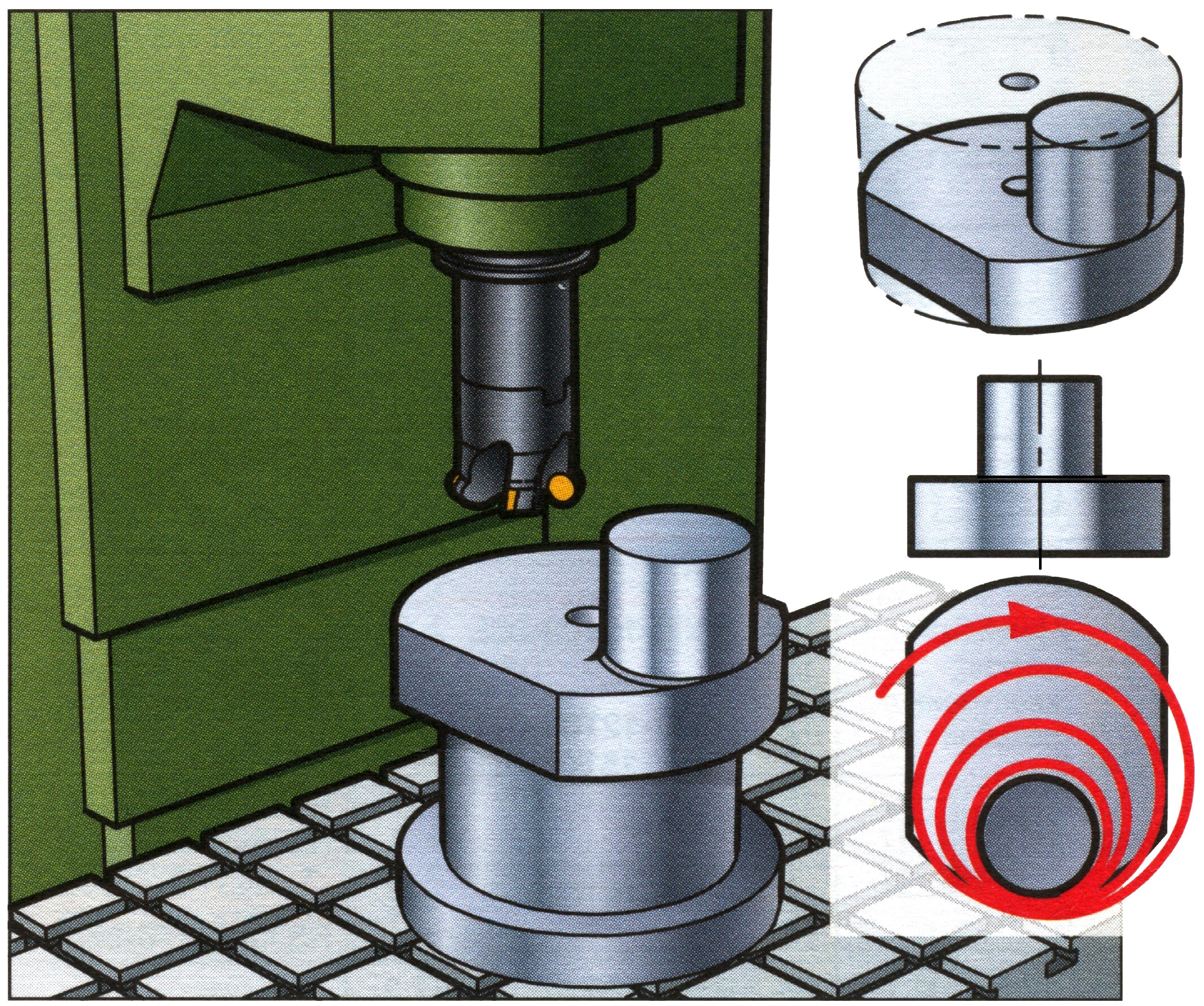

Рис. 2.22 Фрезерование цилиндрических поверхностей

|

Рис. 2. 23 Влияние жесткости инструмента на производительность обработки

|