- •2.Предвари-тельная обработка плоскостей 3. Предвари-тельная обработка основных отверстий 4.Чистовая обработка плоскостей

- •Токарные автоматы

- •Подача проволоки и прутка

- •Бункерные загрузочные устройства

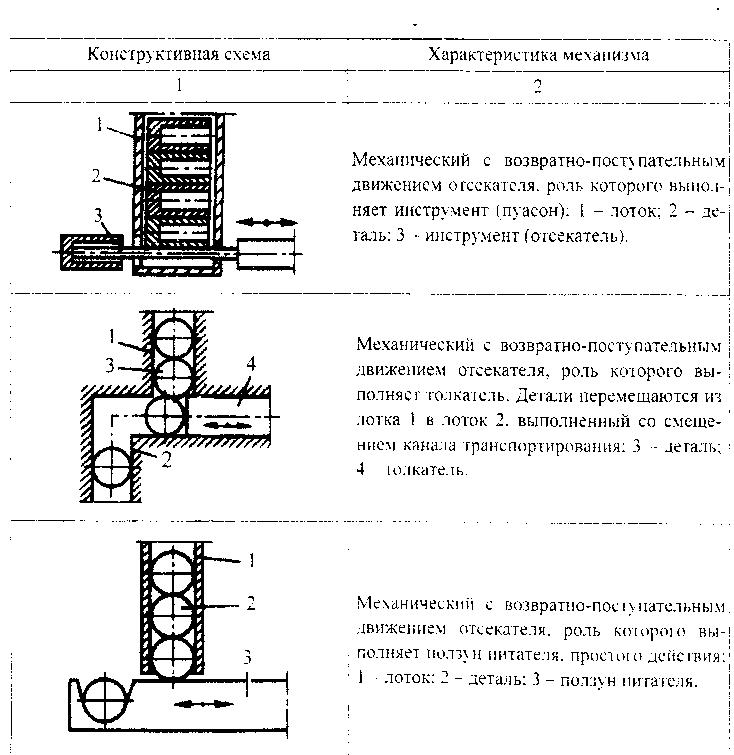

- •Виды механизмов поштучной выдачи

- •Промышленные роботы

- •Основное оборудование – станки с программным управлением. Структуры ртк

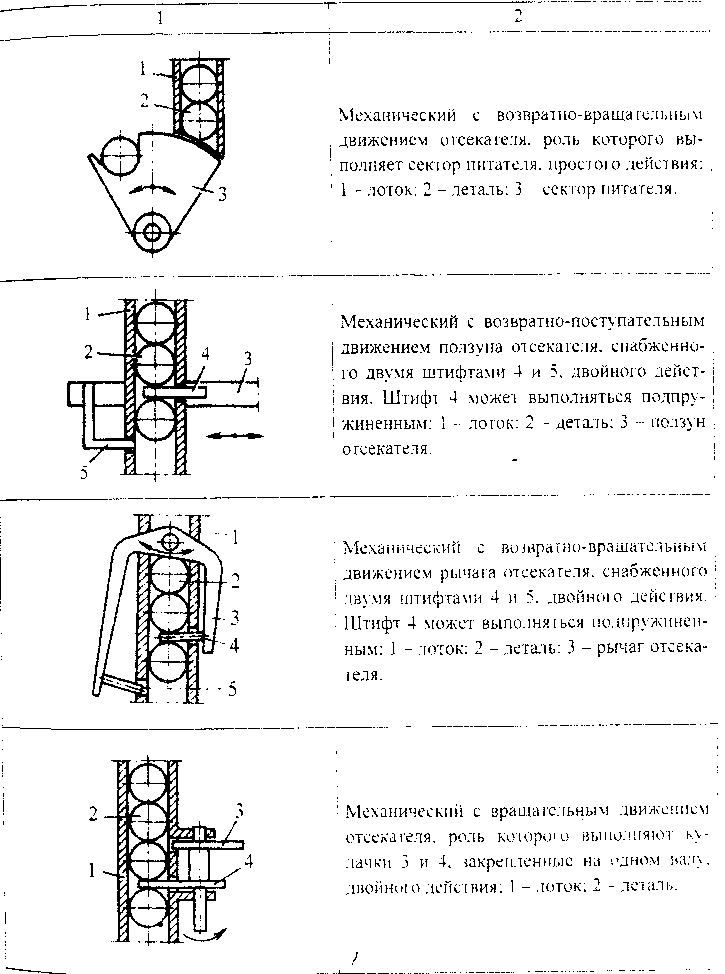

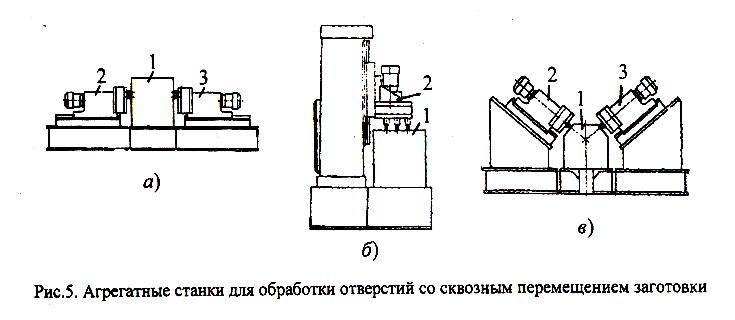

- •Структуры автоматических линий Основное оборудование - агрегатные станки

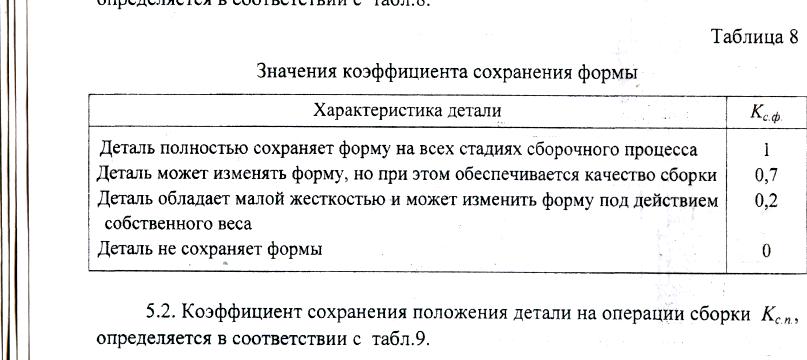

- •Механизация и автоматизация отделочно-зачистных операций

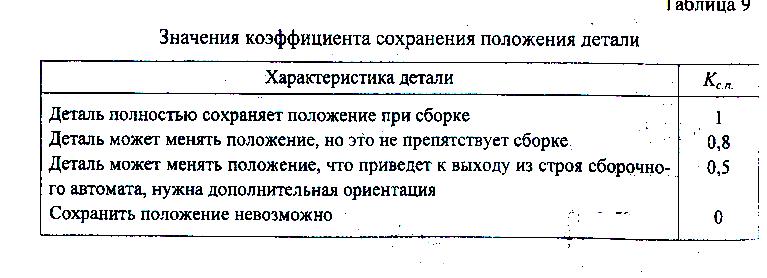

- •Автоматизация и механизация сборки Общие данные

- •Виды сборки

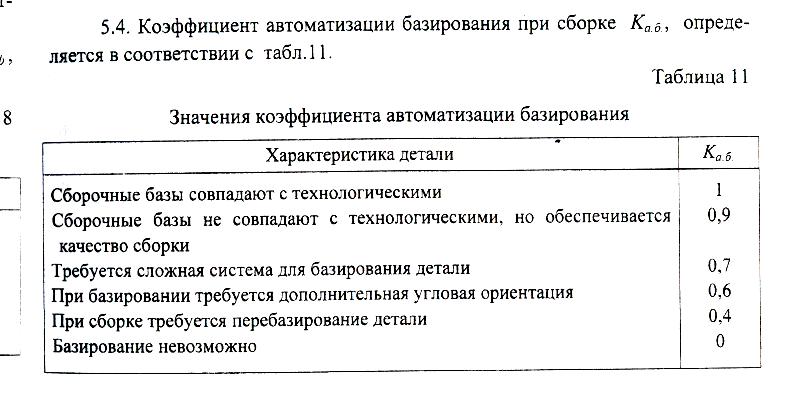

- •I II III IV V VI VII VIII

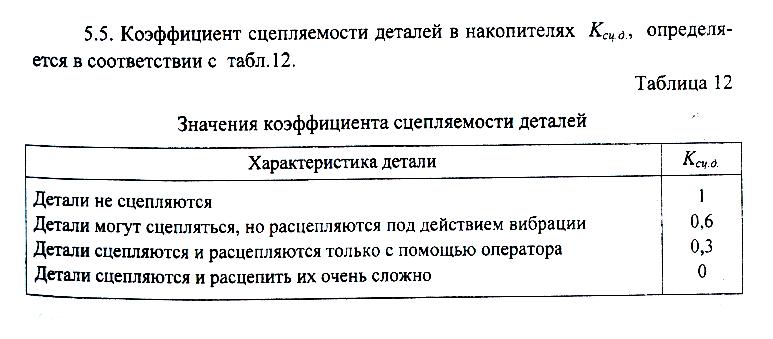

- •1 ) Прямоточный конвейер

- •2) Замкнутый конвейер

- •Роторная линия

- •Гпс сборки

ОБЪЕКТЫ АВТОМАТИЗАЦИИ

Автоматизация производственных процессов есть комплекс мероприятии по разработке новых прогрессивных технологических процессов и проектированию на их основе высокопроизводительного технологического оборудования, осуществляющего рабочие и вспомогательные процессы без непосредственного участия человека.

Автоматизацию в машиностроении не следует понимать лишь как процесс внедрения элементов и схем автоматики, насыщения ими существующих или вновь проектируемых конструкций машин.

Автоматизация - это комплексная конструкторско-технологическая задача создания принципиально новой техники на базе прогрессивных технологических процессов обработки, контроля, сборки.

Объекты автоматизации: труд; оборудование; технологический процесс; производство.

Труд может быть: ручной, механизированный, автоматизированный.

Оборудование подразделяется в зависимости от механизации и автоматизации труда.

Автоматизацию можно рассматривать как степень замещения или исключения функций рабочего машинами, под которыми понимаются любые механизм или автоматы.

Степень замещения оценивается условно числом звеньев машины. При этом машинные звенья далеко не однозначны с точки зрения экономии живою гр)да. помомх технический уровень машины определяется на основе сравнения трудозатрат и ск'пенп замещения живого труда.

Уровень механизации и автоматизации производства - мера замещения машинами функций управления, количественный показатель.

Степень механизации и автоматизации производства - мера замещения трудозатрат по управлению, качественный показатель.

ЗНАЧЕНИЕ УСЛОВНОГО КОЛИЧЕСТВА ЗВЕНЬЕВ ОБОРУДОВАНИЯ

Число звеньев |

Характеристика оборудования |

Примеры |

0 |

Ручная работа (труд) |

Верстак |

1 |

Ручные механизмы |

Дрель, таль, транспортная тележка и т.д |

2 |

Механизированные ручные машины |

Пневмодрель, электроточило и т.д. |

3 |

Механизированные машины |

Универсальные станки с ручным управлением, напольные и подвесные погрузчики с ручным управлением |

3.5 |

Станки - полуавтоматы |

Оборудование с устройствами автома-тического управления (ЦПУ, ЧПУ); моечные машины виброустановки |

4 |

Станки - автоматы |

С автоматизированной подачей заго-товки, РТК |

4.5 |

Гибкие производственные мо-дули, работающие в локаль-ном режиме (ГПМ) |

Комплекс, управляемый от общего программного устройства |

4.75 |

Гибкая автоматизированная линия (ГАЛ) |

ГПМ, работающий в составе ГАЛ |

5 |

Гибкий автоматизированный участок, цех, завод (ГАУ, ГАЦ, ГАЗ) |

ГПМ, связанных общей транспортной и складской и управляющей системами |

ТЕХПРОЦЕСС

Уровень механизации и автоматизации техпроцесса - количественный показатель:

Км(а) = Пм(а) / П ,

где Пм(а) - число операций, выполненных на механизированном

(автоматизированном) оборудовании;

П - сумма всех основных и вспомогательных операций.

Степень механизации и автоматизации техпроцесса - качественный показатель, определяется:

Рм(а) = Тм(а) / Т ,

где Т - трудоемкость.

Тм - трудоемкость механизированных (автоматизированных)

операций.

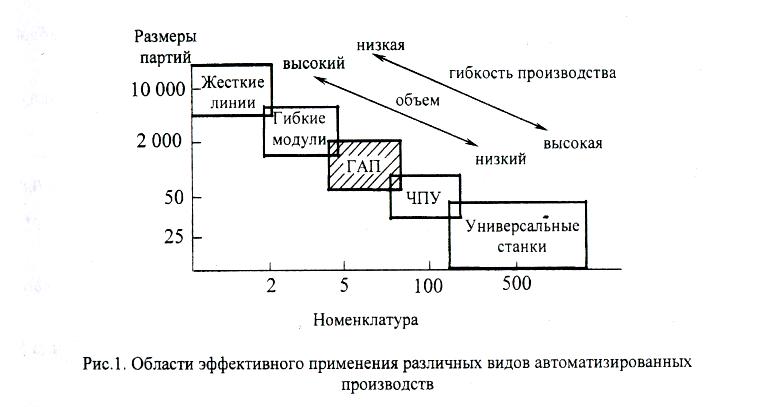

Варианты производств, в зависимости от уровня механизации и автоматизации

Основное оборудование |

Вспомогательное оборудование |

Тип производственной системы |

Механизированные машины |

Ручное |

Механизированное производство (МП) |

Механизированные машины |

Механизированные машины |

Комплексно-механизированное производство (КМП) |

Полуавтоматы, автоматы |

Механизированные машины |

Автоматизированное производство (АП) |

Полуавтоматы, автоматы |

Полуавтоматы, автоматы |

Комплексно-автоматизиро-ванное производство (КАП) |

Гибкие производственные модули (ГПМ), управляемые от автоматизированной системы управления |

Гибкие производственные модули (ГПМ), управляемые от автоматизированной системы управления |

Гибкое автоматизированное производство (ГАП) |

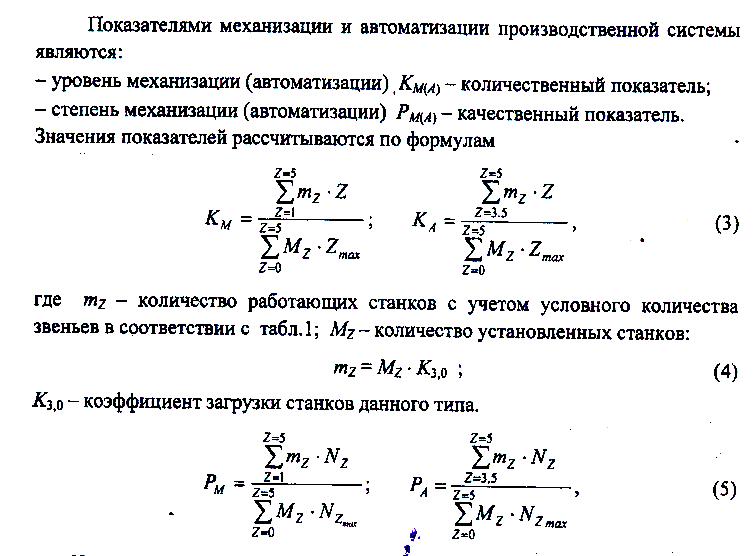

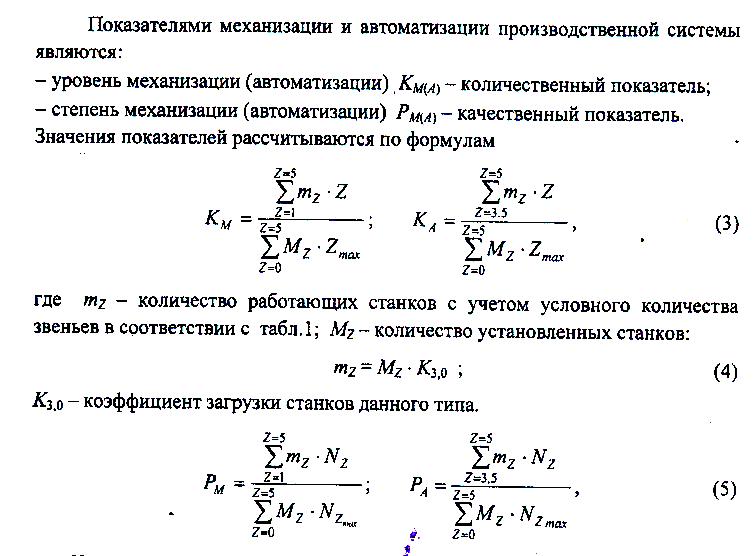

Показатели механизации и автоматизации:

Уровень механизации (автоматизации) КМ(А) – количественный показатель;

где Мz - количество установленных станков; mz – количество работающих станков с учетом условного количества звеньев в соответствии с таблицей 1

mz = Мz · КЗ.О.,

КЗ.О. – коэффициент загрузки станков данного типа.

Степень механизации (автоматизации) РМ(А) - качественный показатель.

Производительность оборудования в зависимости от уровня механизации автоматизации

Условное число звеньев z |

0 |

1 |

2 |

2.25 |

3 |

3.25 |

3,5 |

3,75 |

4,0 |

4,25 |

4.5 |

4,75 |

5,0 |

Условный коэф-фициент произво-дительности Nz |

0,1 |

0,2 |

0,4 |

0,5 |

1,0 |

1,1 |

1,4 |

1,75 |

2.25 |

2,8 |

3,35 |

4,2 |

5,0 |

ПРОБЛЕМЫ АВТОМАТИЗАЦИИ

Социальные:

1) Низкая стоимость рабочей силы.

2) Низкая организация производства

Технические:

1) Высокая стоимость оборудования.

2) Низкая надежность автоматов.

МЕТОДОЛОГИЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ДЛЯ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА

Составляющие |

Тип производства |

|||

единичное |

серийное |

крупно-серийное |

массовое |

|

Оборудование |

Станки с РУ, ЧПУ |

Станки с ЧПУ, ГПМ |

Автоматы. ГПМ |

Автоматы, агри-гатные станки |

Инструмент |

Стандартный нормализоканный |

|||

Оснастка |

Универсально переналаживаемая (УСП) |

Механизиров. переналаживаемые приспособления |

Специальные переналаживаемые приспособления |

Специальные приспособления |

Техпроцссс |

Маршрутные, групповые |

Групповые техпроцессы |

Специальные (индивидуальные) |

Индивидуальные |

Производство |

Комплексноме-ханизное (К-М) |

ГАУ, ГАП |

ГА Л, ГАП |

АЛ |

Основное технологическое оборудование, применяемое в автоматизированном производстве

Типы характеристик деталей |

Тип производства |

||||

Серийное |

Крупно-серийное |

Массовое |

|||

Телка вращения |

Вал |

Малогабаритные |

Автоматы продоль-ного точения с ЧПУ |

Автоматы продольного точения кулачковые |

|

Среднегабарит. |

Патронно-центро-вые станки с ЧПУ |

ГПМ, гидроприводные полуавтоматы |

Многорезцовые полу-автоматы, спецстанки |

||

Крупногабарит. |

|||||

Отверстие |

Малогабаритные |

Токарно-револьвер-ные станки сЧПУ |

Токарно-револьверные станки сЧПУ, автоматы |

Многошпиндельный прутковый автомат |

|

Среднегабарит. |

Токарно-револьвер-ные станки сЧПУ, ГПМ |

ГПМ, многошпиндель-ный прутковый автомат |

|||

Крупногабарит. |

|||||

Кроме тел вращения |

Корпус |

Малогабаритные |

Станки с горизонтальной осью вращения с ЧПУ, ГПМ |

ГПМ, многопозицион-ные агрегатные станки |

Многопозиционные агрегатные станки |

Среднегабарит. |

ГПМ, много- и однопози-ционные агрегатные станки |

Много- и однопози-ционные агрегатные станки |

|||

Крупногабарит. |

ГПМ, однопозиционные агрегатные станки |

Однопозиционные агрегатные станки |

|||

Плоскость |

Малогабаритные |

Станки с вертикальной осью вращения с ЧПУ, ГПМ |

ГПМ, многопозицион-ные агрегатные станки |

Многопозиционные агрегатные станки |

|

Среднегабарит. |

ГПМ, много- и однопози-ционные агрегатные станки |

Много- и однопози-ционные агрегатные станки |

|||

Крупногабарит. |

ГПМ, однопозиционные агрегатные станки |

Однопозиционные агрегатные станки |

|||

Приципы разработки групповых техпроцессов

Группирование деталей

группа,

тип,

размеры,

материал,

точность.

Выбор детали - типового представителя.

Разработка техпроцесса обработки типовой детали:

базирование,

комплект инструментов.

Проверка возможности обработки остальных деталей группы по типовому техпроцессу:

уточнение метода базирования,

уточнение номенклатуры инструмента.

Формирование технологического инструментального комплекта.

Ч

астота

астота

п риме-

риме-

н ения

ения

1гр. 2гр. 3гр. 4гр. 5гр.

Разработка настроечных размеров для инструмента.

Разработка технологических процессов по уточненным данным:

инструмент,

базирование.

Разработка управляющих программ с учетом п. 6, 7.

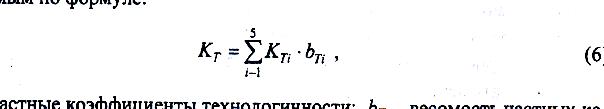

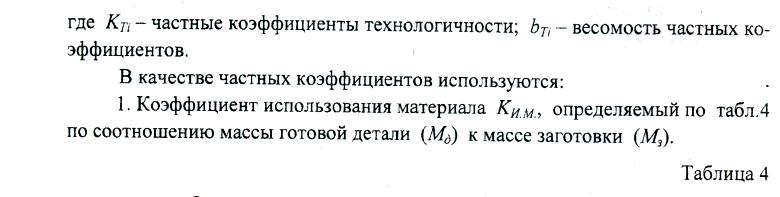

Методика оценки технологичности деталей для автоматизированного производства

Коэффициент технологичности деталей при автоматизированном производстве

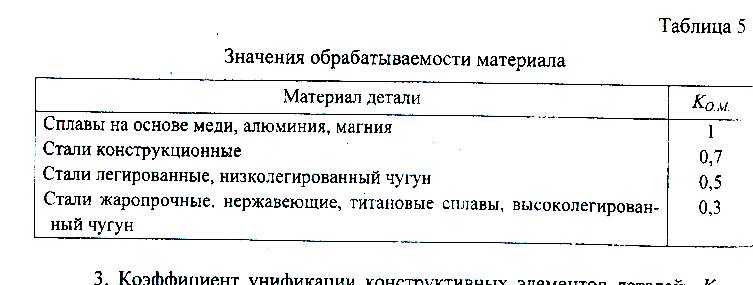

3. Коэффициент унификации конструктивных элементов деталей КУ.Э

где NУ.Э – количество унифицированных элементов; N – общее количество элементов; Nнет – количество нетехнологичных элементов.

![]()

Нетехнологичные |

Технологичные |

шлифование |

шлифование |

фрезерование |

фрезерование |

|

|

|

0,8

|

|

|

![]()

![]()

![]()

![]()

![]()

ДЕТАЛЬ «ВАЛ»

Т

∕ О

1.Обработка

баз

2.

Черновая обработка

3.

Чистовая обработка

4.Фрезерование,

сверление

Т

∕ О

5.Зубо

∕ резь-бонарезание

6.Восстановление

баз

7.Шлифова-ние

шеек

8.

Шлифование зуба, резьбы

9.Финишные

операции

10.

Моечная

11.

Контроль

ДЕТАЛЬ «КОРПУС»

2.Предвари-тельная обработка плоскостей 3. Предвари-тельная обработка основных отверстий 4.Чистовая обработка плоскостей

1.Обработка

баз

5.

Чистовая обработка основных отверстий

6.Обработка

не основных отверстий и др. элементов

7.

Оконча-тельная обработка плоскостей

8.

Окончательная обработка основных

отверстий

10.Контроль

9.

Моечная

Классификация систем автоматизированной загрузки станков

Система

автоматизированной загрузки станков

По

отношению к основному оборудованию

По

подвижности

По

виду заготовок

Непрерывные

Штучные

Токарные автоматы

5 6 7

1 бухта

1

2 3 4

2 проволока

2 3 4

2 проволока

3

механизм правки

3

механизм правки

4

механизм подачи

4

механизм подачи

5

передний зажим

5

передний зажим

6

рабочий суппорт

6

рабочий суппорт

7

задний зажим

7

задний зажим

8

распред. вал

8

распред. вал

9

кулачки хол. хода

9

кулачки хол. хода

10

кулачки раб. хода

10

кулачки раб. хода

8 9 10

ПРАВКА

1

.

Гребенка

.

Гребенка

2

.

Ролики

.

Ролики

3. Вращающиеся дюзы (n = 1500 об/мин)

4. Вращающаяся труба

Подача проволоки и прутка

1. Клиновой механизм

2. Призматический механизм

3. Цанга токарно-револьверного станка

4. Цанга фасонно-отрезного станка

Автомат продольного точения

2 3 4 5 6 1. пруток

2.

корпус

2.

корпус

1

3. механизм

подачи

1

3. механизм

подачи

4.

люнет

4.

люнет

5. поперечный суппорт

6.

осевой инструмент

6.

осевой инструмент

7. распределительный вал

8. кулачек холостого хода

9. кулачек рабочего хода

7 8 9

Токарно-револьверный автомат

1

2

3 4 5

6

1

2

3 4 5

6

5. револьверная головка

6. суппорт продольного

движения

движения

7 8 9

Технологическая производительность: Qт = К = 1/ tр.х.

Цикловая производительность: Qц = 1/ Tц = 1/ (tр.х.+ tх.х.)

производительности: Кпроиз.= Qц / Qт = tр.х / (tр.х.+ tх.х.)

Фактическая производительность: Qф = 1/ (Tц + tп), где tп – время потерь

Коэффициент использования оборудования: ρисп = Qф / Qц = Tц / (Tц + tп)

Бункерные загрузочные устройства

1

1

1

3 2 2 3

1. чаша; 2. шибер; 3. отводной лоток 1. чаша; 2. вал с крючками;

3. отводной лоток

устройства устройства

1

2 3

1. чаша; 2. ротор; 3. отводной лоток

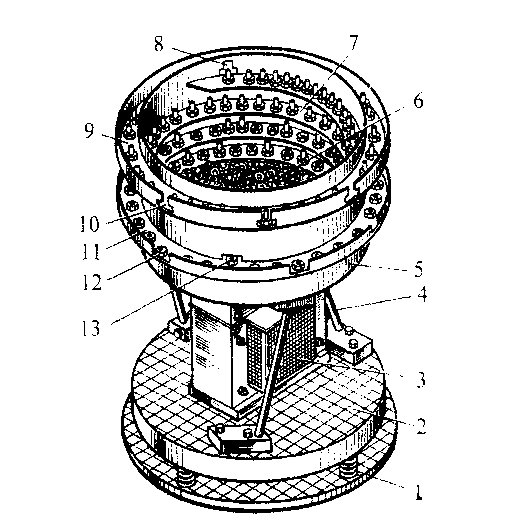

Основными узлами вибрационного бункерного загрузочного устройства являются:

1 – амортизаторные пружины; 2 – основание; 3 - электромагнитный привод; 4 – три плоские наклонные пружины; 5 - чаша; 6 – заготовки в нижней части чаши; 7 и 9 – винтовые дорожки; 8 – сбрасыватель неправильно ориентированных деталей; 11 и 12 – окна выдачи деталей в лотки; 13 – окна как трафареты для ориентации детали;

Магазинные загрузочные устройства

1. Лотки

Форма лотка |

Размеы |

Угловой

|

α = 45º m до 5кг α = 60º m > 5кг l ≥ 0.8d |

П лоский, открытый

|

Н =(0.5 0.55)d Н =(0.65 0.7)d для дисков |

Плоский, полузакрытый

|

Н = d + (0.5 1.0) H1 = (0.6 0.65)d |

Плоский, закрытый

|

Н = d + (0.5 1.0) H1 = (0.4 0.45)d |

2. Поддоны

3. Тактовые столы

ОТСЕКАТЕЛИ

Виды механизмов поштучной выдачи

Промышленные роботы

1. Встроенный робот

1 2 3 1. станок

2. робот

3.

накопитель

заготовок/деталей

3.

накопитель

заготовок/деталей

4.

шпиндель

4.

шпиндель

5. обработанная деталь

4 5

2. Напольный роборт

1

1.

станок

1.

станок

2.

робот

2.

робот

3.

накопитель заготовок

3.

накопитель заготовок

4.

накопитель готовых деталей

4.

накопитель готовых деталей

3 4

3. Портальный

1

2

1

2

1.

станок

1.

станок

2. портальный робот

3. накопитель заготовок/деталей

3

Основное оборудование – станки с программным управлением. Структуры ртк

РТК с расширенными 2. РТК со стационарными

технологическими возможностями инструментальными головками

1 1 2 4

3

2

3

2

4

4

5

5

7

6 3 5

7

6 3 5

1 станок, 2 работ, 3 накопитель заготовок 1 транспортер заготовок, 2 робот,

4 магазин схватов, 5 позиция контроля 3 позиция обработки,

обработанной детали. 4 приспособление, 5 магазин

инструментальных головок,

6 инструментальные головки,

7 транспортер обработанных деталей.

Робот в качестве обрабатывающей машины

1 2 4

5

7

В отличии от предыдущей схемы робот удерживает заготовку во время обработки.

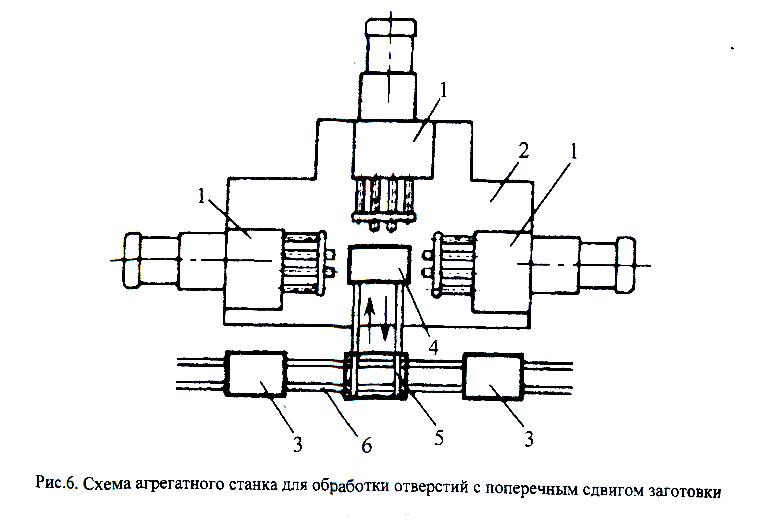

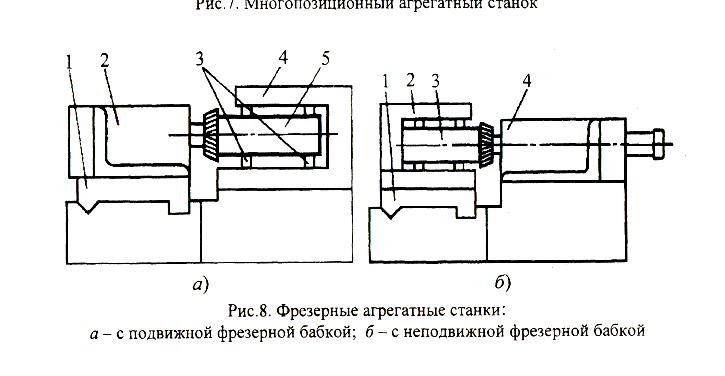

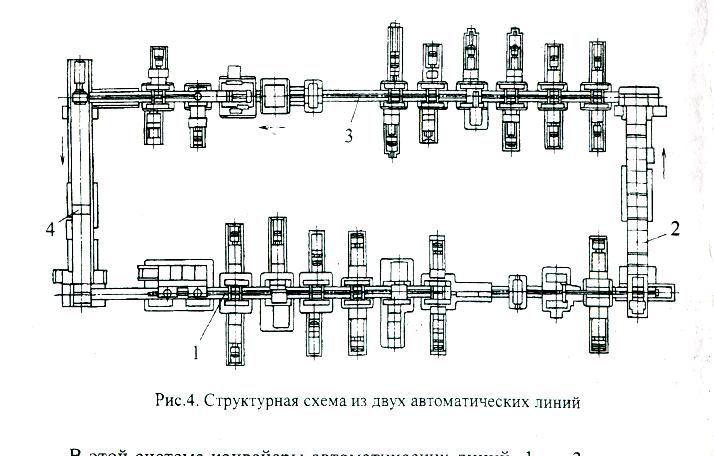

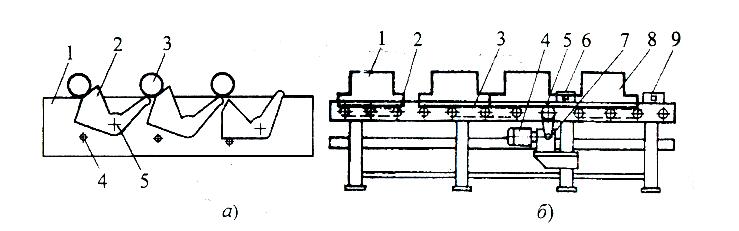

Структуры автоматических линий Основное оборудование - агрегатные станки

![]()

![]()

Вспомогательное оборудование:

а

втоматическая

транспортная система

- поворотные

позиции на 90°

- кантователи

(горизонтальная ось вращения)

втоматическая

транспортная система

- поворотные

позиции на 90°

- кантователи

(горизонтальная ось вращения)

Структуры автоматических линий

По технологическим возможностям

Для обработки с 3-х сторон

2

4

1

5

1- позиция установки заготовки на транспортную систему, 2- агрегатные станки горизонтальной осью, 3- агрегатные станки с вертикальном осью,

4- автоматическая транспортная система, 5- позиции снятия детали

Для обработки с

5-ти сторон

1

2

2

2

2

5

3

4

6

4

6

6- поворотный стол

Для обработки с 6-ти сторон

2

2

1

5

2

2

4

7- кантователь

ПО ПОТОЧНОСТИ

-

однопоточные

-

однопоточные

- многопоточные

Схема автоматической линии с ветвистой структурой

![]()

Расчет производительности автоматических линий

Qт = 1/ tр.х. Qц = 1/ Tц = 1/ (tр.х.+ tх.х.)

Фактическая производительность:

- без накопителя Qф = 1/ (Tц + tп • q), где tп- время потерь, q – количество станков на участке;

- с накопителем Qф = 1/ (Tц + tп • q/п), где n – количество участков.

линейный тупиковый

АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ СИСТЕМА АЛ

(АТС)

Назначение АТС |

Выполняемые функции |

Применяемое оборудование |

Заводская |

Транспортирование материальных потоков между заводскими скла-дами и цехами или между цехами |

Конвейеры цепные в малом и серийном производстве. Автоматизированные электрокары, рельсовые тележки. |

Цеховая |

Транспортирование между цехами складами и участками или между участками |

Конвейеры цепные, рельсовые и безрель-совые тележки, транспортные манипуля-торы. |

Участковая |

Транспортирование заготовок между позициями в соответствии с маршрутом обработки |

Шаговые транспортеры, рельсовые и безрельсовые тележки, транспортные манипуляторы, промышленные роботы. |

Рабочего места |

Транспортирование заготовок между наполнителем и позицией обработки. |

Толкатели, манипуляторы, промышленные роботы, переналаживаемые толкатели. |

ТРАНСПОРТНЫЕ СИСТЕМЫ С ЖЕСТКОЙ СВЯЗЬЮ

НАПОЛЬНЫЕ РЕЛЬСОВЫЕ ТЕЛЕЖКИ

Напольные рельсовые тележки

Способы передачи грузов:

А. Приводные рольганги

1

- рельсовая трасса

1

- рельсовая трасса

3

2 2,3

– приемо-выдающие столы

2,3

– приемо-выдающие столы

1

Сложность приводных устройств.

Инерционность

Инерционность

Б. Телескопическим выдвижным столом

3

2 4

4

1 - рельсовая трасса

2

1

4 – телескопический стол

В.Опускаемые платформы

4

1 - рельсовая трасса

2,3

– приемо-выдающие столы

3

2

4

1

О тличаются низкой стоимостью,

доставка деталей в тупик.

Напольные безрельсовые тележки

Способы управления трассой:

А. Индуктивный

2

3

2-индуктивные датчики

3-тележка

●

1

Б.Оптикоэлектронные

2 3

с

ветоотражающая

полоса

ветоотражающая

полоса

и

сточник

света

сточник

светаф

отодатчики

отодатчикит ележка

1

4 Простая

система

обработки

информации

1

4 Простая

система

обработки

информации

В. Управление по радио

Подвесные транспортные манипуляторы

1 2

1

-

трасса

-

трасса

2

-

узел горизонтального перемещения

-

узел горизонтального перемещения

вдоль трассы

3

узел вертикальною перемещения

3

узел вертикальною перемещения

4

-

грузозахват

-

грузозахват

3

5- груз

5- груз

Большая грузоподъемность;

4

простота управления

4

простота управления

5

Портальные промышленные роботы

Оборудование АТС для крупносерийного и массового производства

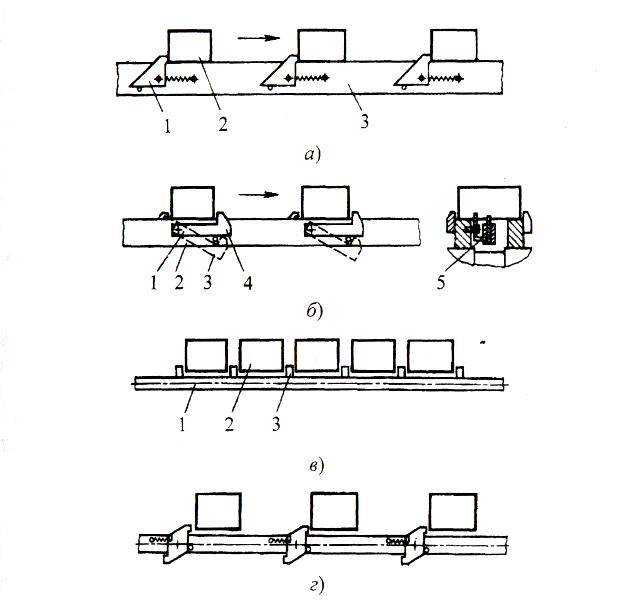

Шаговые конвейеры с возвратно-поступательным перемещением:

а), б) - с собачками без поворота штанг; в), г) - поворотом штанг

где ΔХ – погрешность остановки заготовки на конвейере; q – ускорение свободного падения, м/с2; Vmax и Vmin – возможные значения наибольшей и наименьшей скоростей перемещения заготовки, м/с; μmax и μmin – возможные наибольшее и наименьшее значения коэффициента трения.

Конвейеры поступательного перемещения:

а) – гравитационный; б) - приводной

НАПОЛЬНЫЕ СКЛАДСКИЕ СИСТЕМЫ АТС

Тип системы

|

Выполняемые функции

|

Применяемое оборудования

|

Заводские

|

Хранение материалов и готовых деталей |

Стилажно-тарочные автоматизирован-ные склады (СТАС). Полочные склады. Комплектовочные склады. |

Цеховые

|

Хранение материалов, полуфабрика-тов изделий, находящихся в обработке |

Тоже, но меньшей емкости. |

Участковые (литейные)

|

Хранение полуфабрикатов между подачей на следующую операцию

|

Спец. накопители, СТАС, полочные склады |

Наполните-ли рабочих мест

|

Хранение парий запуска деталей на определенный период работы

|

Спец. накопители, бункерные или магазинные загрузочные устройства. |

ТИПЫ СКЛАДОВ

1. Автоматизированные стилажно-тарочные склады

В L

1 1 – склад,

2 – штабелер.

2

3 – система

приема-выдачи,

2

3 – система

приема-выдачи,

4 – система управления

4 3

Расчет производительности склада

Q = V/Tц Тц = 2 • Lср./ + (H + 0,1)/VН + (В + 0,2)/VВ + to ,

где to – время ожидания; Lср – средняя длина перемещения вдоль склада;

VL - скорость перемещения вдоль склада; H – высота склада; VН – скорость вертикального перемещения; В – глубина ячейки; VВ – скорость движения в ячейке.

2. Полочные склады

1

1

1 – привод,

2 2 – полки.

автоматизация контроля деталей

Классификация средств измерения

А. По выполняемым функциям:

- изметительные преооразователи;

измерителиные приборы и приспособления;

контрольно-сортировальны;

полуавтоматы и автоматы;

измерительные системы:

в массовом производстве - измерительные станции;

в мелко-серийном и серийном производстве - контрольно-измерительные машины (КИМ).

Б По месту технологической операции

Средства

измерения

Активные

Пассивные

Браковка

Сортировщик

Производится

измерение

в

Подналадка

станка

Браковка

позиции

обработки

Сортировщик

Распределение

на размерные группы

В. По уровню автоматизации:

ручные,

механизированные,

автоматизированные.

автоматические.

Г. По виду (принципу) информации о результатах измерения:

- цифровая индикация,

- звуковая или цветовая (полуавтоматы и автоматы),

вывод на печать (измерительная станция).

Типовая структура контрольно-измерительной машины

9

3

3

4

5

6

7

8

12

13

14

1

2

11

10

1 -наполнитель, 2-питатель, 3- позиция измерения, 4-аналогоцифровой преобразователь,

5-уселитель, 6-прогонное устройство, 7-блок отображения информации, 8-блок принятия решения, 9-блок питания, 10-транспорт для перемещения детали после измерения, 11-тара для измеренной детали, 12-блок программирования работы автомата, 13-блок изменения работы машины, 14-блок связи в технологическим оборудованием.

ВАРИАНТЫ ИЗМЕРИТЕЛЬНЫХ СТАНЦИЙ

С клиновыми и ступенчатыми калибрами

Для сортировки (проверяют ролики, шарики)

I II III

I

II III

Брак Брак

Предельные калибры

Со встроенными измерительными преобразователями

А

)

Электроконтактные

)

Электроконтактные

Деталь

Датчики

Преимущество: - простота наладки,

высокое быстродействие

Недостатки:

- низкая виброустойчивость,

- большие размеры измерительныхпреобразователей,

- невозможность разбивки деталей на размерные группы,

- низкая точность измерения до 10 мкм

Преобразует линейные перемещения в дискретный электрический

сигнал-команду при замыкании и размыкании контактов. Показывает не

действительный размер, а нахождение его в пределах допуска

Б) Пневматические

Деталь

Деталь

Воздух

Воздух

Деталь

Воздух

Деталь

Воздух

Воздух

Преимущество:

- простота,

- возможность разбивки деталей

Недостатки:

высокие требования к воздуху

инерционность,

не разбить на размерные группы.

В) Индукционные

Стержень

катушки

Стержень

катушки

Стержень

катушки

катушки

Деталь Деталь

За счет перемещения сердечника. За счет увеличения воздушного зазора

Используется свойство катушки менять реактивное сопротивление при изменении некоторых параметров, меняющих индуктивность.

Преимущество:

- высокая точность измерения,

- высокая надежность,

- малые габариты измерительных преобразователей

Недостаток - высокая стоимость из-за А.Ц.П

Г) Фотоэлектрические

Фотодатчик

Деталь

Для контроля отливок при поступлении на автоматическую линию.

МЕТОДЫ ИЗМЕРЕНИЙ

Прямое измерение

Деталь

Деталь

Прибор

Прибор

Косвенное измерение:

По положению режущей кромки инструмента ( в адаптивном управлении).

По положению отдельных узлов станка.

Деталь

Шпиндельная

бабка

Шпиндельная

бабка

…

…

Измерительный прибор

3. Принципы замера деталей на координатно-измерительной машине

• 1

2 • • 3 ●

Механизация и автоматизация отделочно-зачистных операций

Отделочные:

- объемное шлифование,

- полирование.

Зачистные

- удаление облоя, заусенцев, пригара, коррозии.

Методы :

- Механические

- Химико-механические

- Электро-химические

- Химические

- Физические

1) Механические:

- лезвийные (фаски)

- щеточно-зачистные

- абразивные:

- непрерывная абразивная лента,

- полировальные круги из абразивной ленты.

(Трубуется сепц. инструмент - массовое и серийное производство)

1. Виброобработка 2. Центробежно-ротерная обработка

Большая длительность цикла Преимущество: - высокая производительность

Недостатки:

обработка только открытых поверхностей,

невозможность обработки деталей малой жесткости.

Гидрообразивная обработка 4. Электрохимические методы:

а) погружной б) локальный

4. Химические

- погружной метод (в кислотные растворы),

- термохимический (выглаживание) (производительный метод, универсальный, сложная обработка технологическая)

6. Физические (удаление коррозии и прижога):

- ультрозуковая мойка,

- импульсный метод "Кавитация"

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ХИМИКО-МЕХАНИЧЕСКИХ МЕТОДОВ

Q = Vц · Кз·Км /Vд · Tц , где Tц = Tз + Tо + Tв + Tс

Vц- объем рабочей партии установки,

Кз- коэффициент загрузки камеры,

Км- коэффициент соотношения массы деталей и массы наполнителя,

Vд- объем детали,

Тц- время цикла,

Тз- время загрузки установки,

То- время обработки,

Тв- время выгрузки,

Тс- время сепарации.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИНСТРУМЕНТАЛЬНОГО ОБЕСПЕЧЕНИЯ

Функции АСИО

Выполняемая работа |

Исполнитель |

1. Определение номенклатуры инструмента для изготовления детали |

Технолог бюро |

2. Формирование технологических инструментальных комплектов |

Технолог бюро |

3. Формирование операционных инструментальных комплектов |

Инструментальная раздаточная кладовая (ИРК). Участок настройки инструмента. |

4. Доставка инструмента на рабочее место |

Автоматизированные транспортные системы |

5. Смена инструмента в шпинделе станка |

Система операционного обеспечения инструментом |

6. Учет времени работы инструмента |

ЧПУ |

7. Разработка использованного инструмента и заточка инструмента |

ИРК |

Структура АСИО

- 1-ый уровень СИО:

- автооператор (поиск инструмента во время работы станка)

- непосредственная смена (магазин - шпиндель) Станок стоит при смене инструмента

- 2-ый уровень СИО:

Инструментальные Централизованные Смешанная

наполнители наполнители система

7

1

7

1

4 2 1

2 1

5

6

4 2

6

4 2

3 4

3 1 2 5

7 6

1 -станок, 2-инструментальный магазин, 3-стол, 4-инструмент,

5-деталь, 6-промышленный робот, 7- общий инструментальный склад.

АВТОМАТИЗАЦИЯ УДАЛЕНИЯ ОТХОДОВ ПРОИЗВОДСТВА (АУОП)

Виды стружки: - стружка надлома (ленточная и спиральная),

- стружка скалывания.

По степени дробления: - непрерывная,

- прирывистая,

- дробленая.

Методы дробления стружки:

- естественный,

- искусственный.

Естественные методы не требуют дополнительных затрат.

Искусственные (все они увеличивают трудоемкость):

- кинематические (прерывается резание),

- прорезка сепц. канавок (прерывистый припуск; формой передней грани инструмента - лунка или выступ),

- спец. приспособления.

Уровни системы удаления отходов производства (УОП)

1) Удаление стружки из зоны резания конвейером:

шнековым, пластинчатым, скребковым, магнитным.

Удаление с рабочего места

Механизированная Автоматизированная

1

1

1

1

4

4

3 3

Автоматическая

4

1

1

1

5

5

1

1

1

1

1

1

1

1

1

2

1-станок, 2-контейнер/транспорт рабочего места, 3-электрокар/линейный транспортер, 4-сборник, 5-магистральный конвейер.

Себестоимость переработки стружки

С1 = ЦС + Q – З

С2 = ЦБ + Q – КН.О. – К

Э = С1 + С2

Цс- стоимость переработки стружки, Q – вес, З – зарплата рабочего, Цб – цена брикета, КН.О. – нормальный коэффициент окупаемости (0,12), К – капитальные затраты.

Исходные данные для проектирования автоматизированной системы уборки отходов производства

1) Требования к планеровкам участков:

- оборудование должно располагаться по участкам и линиям с

учетом вида и марок обрабатываемого материала;

- линейные конвейеры располагаются с тыльной части станков;

- нельзя располагать конвейеры под станками.

2) Требования к каналам для конвейеров:

- стенки и дно каналов должны быть покрыты гидроизоляционным материалом;

- каналы должны иметь наклон 2 градуса в сторону стекания стружки;

- каналы должны быть оборудованы приточной вентиляцией.

СИСТЕМА АВТОМАТИЗИРОВАННОЙ ПОДАЧИ сотс

Группы СОЖ: - водяные растворы,

- эмульсии на водяной основе,

- масла,

- светлые нефтепродукты (дизельное топливо).

Уровни подачи:

- в зону резания,

- на рабочее место.

1) Подача в зону резания:

- струей под давлением 1-3 атмосферы (полив);

- струей под давлением 15-20 атмосфер;

- распыление (масляный туман).

Централизованная Групповая централизованная

4

4

1

1

1

1

1

1

2

1

1

1

1

1

1

2

2

3

1 - станок, 2- тележка, 2- трубопровод, 3- раздаточные

участок разлива - регенерации краны.

Централизованная циркуляция

3 5

4

1

1

1

5

1

1

1

5- трубопровод для отработанной СОТС

СТРУКТУРЫ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ (гпс) МЕХАНООБРАБОТКИ

Т

7

2

2

1

1

1

1

3

3

4

5

6

1- станок, 2- автоматизированный склад, 3-автоматическая тележка, 4- секция подготовки инструмента, 5- секция контроля деталей, 6- система управления.

1. На базе автоматизированного склада

6 3

1

1

1

4 6- система управления.

1

5 2

Недостатки: Малое количество станков на обслуживании.

Большие простои станков

2. На базе напольных рельсовых тележек

6 8

1

1

1

1

1

1

3 7

5 2

7- рельсовая тележка, 8- приемные позиции рабочего места.

Недостатки: Ограниченная возможность обслуживания

(возвратно-поступательное движение рельсовой тележки).

3. На базе напольных безрельсовых тележек

6 3 1

8

5 2 7

7- безрельсовая тележка, 8- приемные позиции рабочего места

Достоинство: Возможность использования нескольких тележек.

Возможность организации ветвистых трасс.

Малая занимаемая площадь.

Недостатки: Требования к чистоте трассы. Сложность управления тележками.

4. На базе подвесных транспортных манипуляторов

6 2 3 1

8

8

4

7

7

Недостатки: Дополнительные нагрузки на несущие конструкции здания.

Психологическое воздействие на обслуживающий персонал.

СТРУКТУРА гпс НА ОСНОВЕ ТЕОРИИ МАССОВОГО ОБСЛУЖИВАНИЯ

станки

1

2

3

4

1

2

3

4

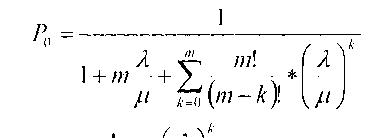

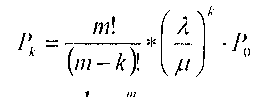

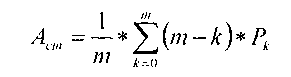

I) Исходные данные

- периодичность поступления запросов на обслуживание

Т = (Т1 +Т2 + Т3 + Т4)/4 = ΣТm· m ,

где m – число станков

- интенсивность поступления заявок

λ = 1/Т

- период обслуживания транспортом

f = 1/n ,

где n – количество тележек

- интенсивность обслуживания

μ = 1/f

- нагрузка системы

ρ = λ/μ

2) Возможные состояния системы

К - число заявок на обслуживание. К = О...m

Е0, К = 0 - все станки работают, транспорт не работает.

Е1, К = 1 - станок ослуживается, (m - К) станков работает, транспорт работает.

Е2, К = 2 - один станок обслуживается, один станок ожидает,

(m - К) - работают, транспорт работает.

Еm, К = m - один станок обслуживается, (m - 1) - простаивают, транспорт

работает.

Состояние системы при отсутствии заявок

Вероятность системы находиться в одном из состояний загрузки

Загрузка станков (коэффициент использования фонда времени станка) Аст 0,8

Загрузка транспортной системы (коэффициент использования фонда времени транспортной системы)

т

Ат = Рk

т=1

Сокращения

ГПС - гибкая производственная система

ГАП - гибкое автоматизированное производство

АСНИ - автоматизированная система научных исследований

АСУП - автоматизированная система управления производством

САПР - система автоматизированного проектирования объекта производства

АСТПП - автоматизированная система технологической подготовки

производства

САРП - система автоматизированного развития производства

АСУ - автоматизированная система управления

АТС - автоматизированная транспортная система

КАУ - комплексный автоматизированный участок

УЧПУ - устройство числового программного управления

ГПМ - гибкий производственный модуль

Структура автоматизированной системы управления ГАП

АСНИ САПР АСТПП ГАП САРП

Структура АСУ ГАП состоит из четырех уровней:

1- КАУ; 2- ГПС; 3- ГАП цеха; 4- ГАП завода

Интегрированная автоматизированная система

4 -ый

уровень

АСНИ АСУП

САПР

-ый

уровень

АСНИ АСУП

САПР

(

ГАП

завода)

ГАП

завода)

3

-ии

уровень АСУ

ГАП

АСУ ГАП

АСТПП

-ии

уровень АСУ

ГАП

АСУ ГАП

АСТПП

(цех)

2-ой уровень ГПС ГПС АСУ ГПС

(

ГПС)

ГПС)

АТСС АСУ АСИ АСИО АСУОП КАУ

1-ый уровень АТС АТС УЧПУ УЧПУ УЧПУ

ГПМ ГПМ ГПМ

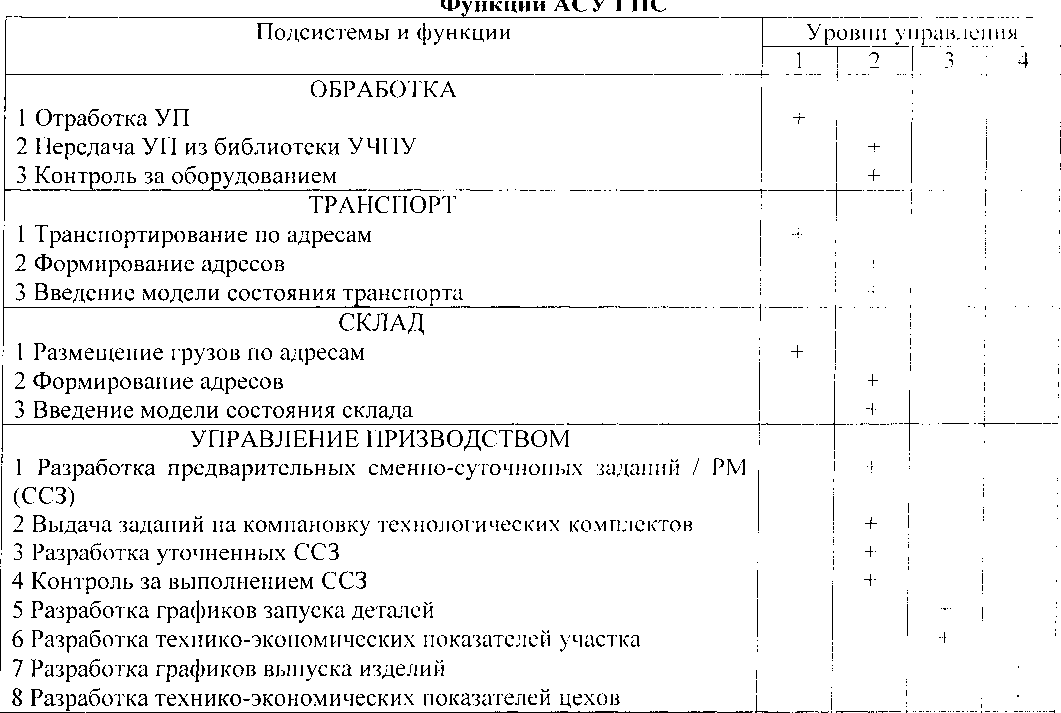

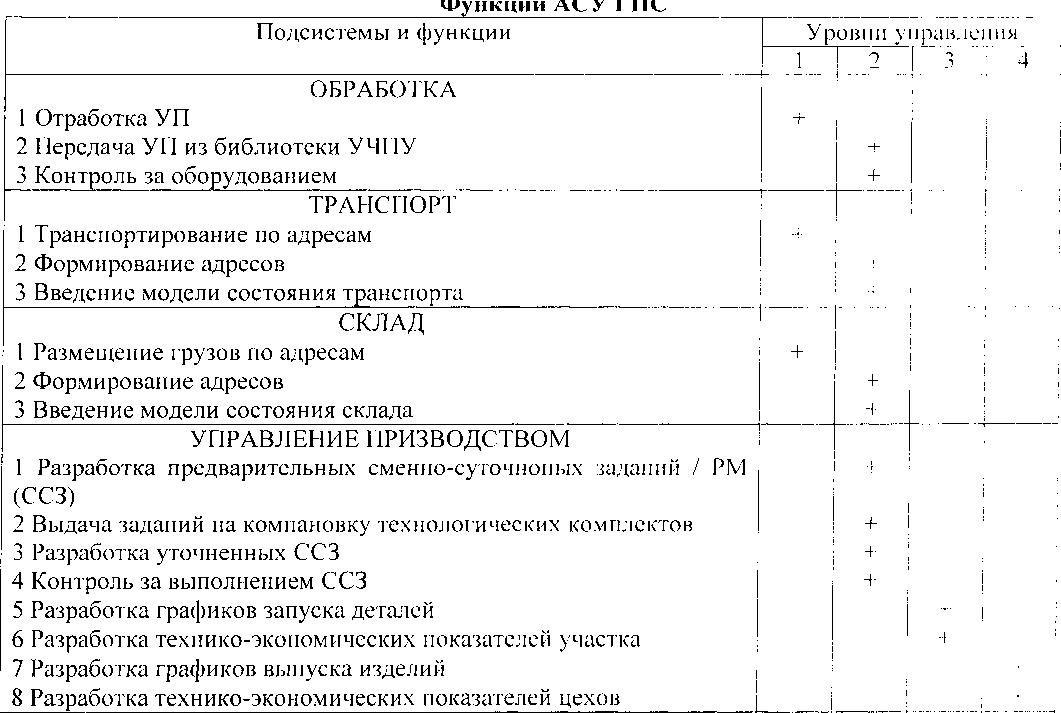

ФУНКЦИИ АСУ ГАП

Подсистемы и функции |

Уровни управления |

|||

1 |

2 |

3 |

4 |

|

|

+

|

+ + |

|

|

|

+

|

+ + |

|

|

|

+

|

+ + |

|

|

|

|

+

+ + +

|

+ +

|

+ + |

АСТПП 1 Разработка ТП 2 Разработка УП (программы) 3 Формирование библиотеки УП |

|

+ |

+ +

|

|

САПР 1 Формирование и ведение банка данных по типовым деталям, узлам и изделиям 2 Конструирование изделия по исходным эксплуатационным данным 3 Конструирование узлов по входным исходным данным 4 Конструирование деталей по входным исходным данным 5 Проектирование текстовой документации |

|

|

|

+

+

+ + + |

АСНИ 1 Проведение математических расчетов 2 Обработка данных автоматизированных испытательных стендов 3 Сравнение полученных результатов с заданными и выдача рекомендаций |

|

|

|

|

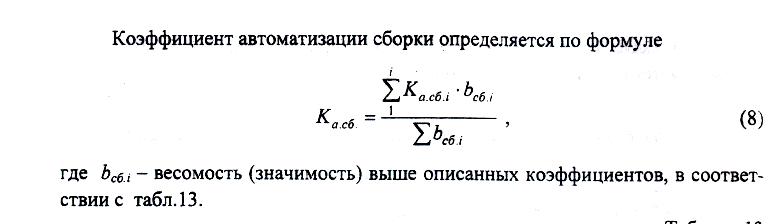

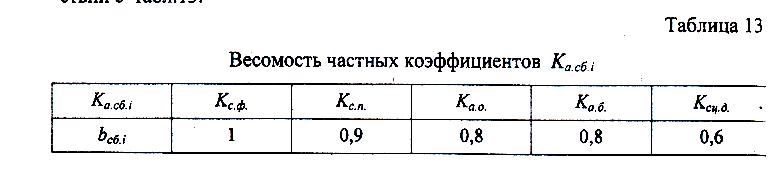

АВТОМАТИЗАЦИЯ СБОРОЧНЫХ ПРОЦЕССОВ

П

роцесс

сборки

роцесс

сборки

Операция. Операция. Операция

Переход. Переход.

Прием. Прием.

Обслуживание

Рабочее

место

АСУ

ГПС

Рабочее

место Запрос

на ТК Запрос на ТК

Запрос

на ТК Запрос на ТК

Доставка

ТК Доставка ТК

Доставка

ТК Доставка ТК

Контроль срока доставки

Сигнал о нарушении

рабочего цикла

Диспетчер

Автоматизация и механизация сборки Общие данные

Трудоемкость сборочных работ 25-30%

Механизированная сборка 23-25%

Автоматизированная сборка 6-7%

Причины, затрудняющие автоматизацию сборочного процесса:

- недостаточная технологичность собираемых изделий,

- небольшая серийность,

- недостаток типовых устройств и типового оборудования для сборки,

- недостаточная стабильность изделий,

- высокая сложность и стоимость сборочного оборудования.

Классификация соединений

По подвижности: - подвижные

- неподвижные

По разъемности: - разъемные

- неразъемные

По регулируемости: - регулируемые

- нерегулируемые

По способу соединения: сварные, полные, сшивные, клеенные, прессованные, резьбовые, шпоночные, шлицевые и т.д.

СБОРОЧНОЕ ОБОРУДОВАНИЕ

Сборочные

головки

Сборочные

станки

Сборочные

автоматические линии

ГПС

сбороки

Одношпиндель-ные

станки

РТК

Конвейеры

Роторные

линии

Многошпин-дельные

станки

Структура изделия

И

ЗДЕЛИЕ

ЗДЕЛИЕ

Деталь Узел Узел Деталь

Деталь

Деталь Узел Узел

Деталь

Деталь Узел Узел

Деталь Деталь Узел Деталь

Деталь

СБОРКА - часть сборочного процесса, которая включает в себя ориентацию возможного расположения, дефектацию и соединение между собой сборочных единиц.

ОПЕРАЦИЯ - часть Т.П., выполняемая на одном рабочем месте одним или бригадой рабочих.

ПЕРЕХОД - часть операции, выполняемая над однотипными деталями однотипным инструментом.

ПРИЕМ - часть перехода, которая представляет из себя законченные действия рабочего.

Виды сборки

1. Предварительная - для определения размера замыкающего звена сборочного узла.

2. Промежуточная - сборка деталей для дальнейшей совместной обработки.

3. Сборка под сварку.

4. Окончательная сборка.

виды операций сборки

Наименование операции |

Типовые переходы |

Моечная |

Расконсервация Мойка Сушка |

Комплектование |

Формирование сборочных комплектов |

Транспортирование из склада на сборку |

Транспортировка |

Соединение (сборочные операции) |

Взаимная ориентация деталей на сборочной операции Соединение Фиксация |

Контрольная |

Контроль наличия деталей на выходе из накопителя Контроль подачи деталей сборочную позиция Контроль взаимного расположения на стадии сборки Контроль качества собранного узла |

Консервация и упаковка |

Смазывание Консервация Упаковка |

СХЕМЫ БАЗИРОВАНИЯ

l /d > 1

1 .

С большими зазорами

.

С большими зазорами

2

.

С малыми зазорами

.

С малыми зазорами

3 . Сборки точных соединений.

4 . Вал шлифуется в центрах.

l /d < 1

1 .

2 .

3

.

.

4 .

БАЗИРОВАНИЕ ПРИ РЕЗЬБОВЫХ СОЕДИНЕНИЯХ

Гайка базируется по резьбовой 2. Гайка базируется ловителем

поверхности болта

3. Гайка и болт базируется ловителем. 4. Гайка базируется в шпинделе, болт – по

резьбовой поверхности гайки

Однопозиционный сборочный станок

2. С подачей деталей манипуляторами

1.

С лотковой подачей деталей

1.

С лотковой подачей деталей

3 1 2 4 1

2

3

2

3

5

4

5

4

7 6 6 5

7

7

1- накопители деталей, входящих в сборку, 2- лоток/манипулятор, 3- сборочная позиция, 4- сборочные головки, 5- приспособление для базирования, 6- лоток/манипулятор узлов, 7- накопитель собранных узлов.

Многопозиционный сборочный станок

1. С поворотным индексированным столом

3 2 1

IV

III

V

4

II

VI

I

VII 5

5

VIII

9

8 7 6

2. С линейным перемещением

1 2 3 4 5

6

I II III IV V VI VII VIII

9 7 8

1- накопитель деталей, 2- лоток (робот), 3- сборочная головка, 4- устройство контроля, 5- устройство для смазывания, 6- сборочные позиции, 7- лоток (робот) узлов, 8- накопитель собранных узлов.

ПРОИЗВОДИТЕЛЬНОСТЬ СБОРОЧНЫХ АВТОМАТОВ

Qц = 1/ Тц Тц = Тп + Тб + Тс + Ттр ,

где Тп – время подачи детали на сборочную позицию.

Тп = 1/ Vср

Тб – время базирования детали.

Тс – время соединения (сборки).

Тс резьбы = 1/ (S·n)

Ттр – время транспортировки сборочного узла.

Q = Qц · ρисп

СБОРОЧНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ

1 ) Прямоточный конвейер

1 2 3 4

6 5

2) Замкнутый конвейер

1 2 3

4

4

6

5

1- накопитель деталей, 2- автоматы с индексированным столом, 3- сборочные автоматы с линейным перемещением, 4- устройство измерения, 5- накопитель собранных узлов, 6- шаговый транспортер.

Роторная линия

1 2 3

5

4 6

5

4 6

7

7

8

1- накопитель деталей, 2- питатели, 3- транспортные роторы деталей,

4- промежуточный ротор, 5- рабочие роторы, 6- рабочие позиции, 7- устройство измерения, 8- транспортные ротор собранных узлов, 9- накопитель собранных узлов.

РТК сборки

РТК для простых сборочных 2) РТК с магазином захватов

операций

1

1

1

3

3

1

5

4

4

1

накопитель деталей, 2- робот, 3- позиция сборки, 4- магазин собранных узлов,

5- магазин захватов

3) РТК с технологическим 4) РТК с контурными роботами

о

1

5

1

1

1

5

3

3

6

1

6

1

1

4

1

4

6- технологическое оборудования.

Гпс сборки

А) С разделением функций контроля и сборки

2 3

4

1

5

1

1

6 9 11

7

АСУ

8

10 12 13

1- накопитель деталей, 2- робот позиций измерения, 3- позиция измерения, 4- магазин для измеренных деталей, разбитых на размерные группы, 5- комплектовочная транспортная тележка, 6- ПР–комплектовщик, 7- тара для сборочных комплектов, 8- ПР - перегружатель, 9- ПР сборочных позиций, 10- сборочные позиции, 11- ПР собранных узлов, 13- магазин собранных узлов, 13- АСУ ГПС

Б) С частичным совмещением функций

4 3

1

9

1

2

12

10 11

1- накопитель деталей, 2- робот позиций измерения, 3- позиция измерения, 4- магазин для измеренных деталей, разбитых на размерные группы, 5- накопитель базовых деталей, 6- позиция измерения базовых деталей, 7- робот базовых деталей, 8- ПР сборки, 9- сборочная позиция, 10- ПР собранных узлов, 11- магазин собранных узлов, 12- АСУ ГПС

В) С совмещенными функциями контроля и сборки

3

1

5

1

1

8

1- накопитель деталей, 2- робот позиций измерения, 3- позиция измерения, 4- магазин деталей, не вошедших в сборку, 5- сборочная позиция, 6- ПР собранных узлов, 7- магазин собранных узлов, 8- АСУ ГПС

Г) С механической доработкой замыкающей детали

3

1

12

5

7

9

1

8

15

10

13

14

1- накопитель деталей, 2- робот позиций измерения, 3- позиция измерения, 4- магазин деталей, не вошедших в сборку, 5- накопитель базовых деталей, 6- позиция измерения базовых деталей, 7- позиция измерения деталей -замыкающего звена, 8- накопитель деталей -замыкающего звена, 9- робот деталей -замыкающего звена, 10- технологическое оборудование, 11- транспортное устройство, доставляющее детали -замыкающего звена на сборку, 12- сборочная позиция, 13- ПР собранных узлов, 14- магазин собранных узлов, 15- АСУ ГПС

ЗАГРУЗОЧНЫЕ УСТРОЙСТВА

Накопители:

Переналаживаемые:

вибробункеры со сменными лотками,

регулируемые лотки,

тактовые столы.

Непереналаживаемые:

вибробункеры,

лотки,

тактовые столы для базовых деталей.

Питатели (для подачи деталей в ориентированном положении):

мягкий захват,

точность установки на сборочную позицию,

удержание во время перемещения.

ТИПЫ ЗАХВАТОВ

1) Механические 2) Фрикционные

3) Вакуумные 4) Электромагнитные

5) Пневматические (мягкий захват)

а

)

б)

)

б)

КОНТРОЛЬНЫЕ УСТРОЙСТВА

Стадии контроля:

наличие деталей на выходных позициях накопителя (фотодатчики),

наличие деталей в схвате питателя,

правильность взаимного ориентирования деталей (индуктивные),

контроль параметров соединений (сборочная головка с спец. устройствами),

контроль качества собранного узла (спец. стенды).

Т РАНСПОРТНЫЕ СРЕДСТВА СБОРОЧНЫХ ПРОИЗВОДСТВ

Напольные тележки

Проводные тележки конвейеров:

вертикальные б. Горизонтальные

Роликовые конвейеры

Ленточные конвейеры (вертикально замкнутые)

Подвесной транспорт

грузонесущий б. грузоведущий

Большая длительность сборки Непрерывное движение (10-13 м/мин)

0,8

0,8

l

l

d

d

α

α