- •Содержание

- •1 Ознакомление с технологией обработки тонкопленочных систем плазмой активных материалов

- •1.2 Электронография и просвечивающая электронная микроскопия

- •1.3 Рентгеноспектральные измерения с дисперсией по энергии

- •1.3.1 Рентгеновский спектрометр с дисперсией по энергии

- •1.3.2 Качественный рентгеновский микроанализ

- •1.3.3 Количественный рентгеновский микроанализ

- •1.3.4 Детектирование и счет: энергодисперсионный анализ

- •1.3.5 Метод трех поправок (zaf коррекция)

- •1.4 Иследование изменений элементного состава, структурных и фазовых превращений

- •2. Объекты исследований

- •2.1 Подготовка образцов

- •Обработка тонких пленок тугоплавких металлов,

- •2.3 Сплавы германида кремния

- •2.3.1 Фазовая диаграмма системы кремний-германий

- •2.3.2 Электрические свойства SiGe сплавов

- •2.3.3 Зонная структура сплавов Si и Ge

1.4 Иследование изменений элементного состава, структурных и фазовых превращений

Для изучения закономерностей формирования силицида магния при стационарном отжиге на свежесколотых кристаллах NaCl, кремниевых и ситалловых подложках методом электронно-лучевого осаждения была сформирована тонкопленочная система Si-Mg-Si. Состав осажденной композиции рассчитывался по формуле:

PMg = ρMg d Mg/АMg (ρMg d Mg/ АMg + ρSi d Si/ АSi) , (1.4)

где ![]() ρMg

и ρSi

– плотность

магния и кремния, AMg

и ASi

– атомный

вес магния и кремния, dMg

и dSi

- толщина

осаждённой плёнки магния и кремния,

PMg-

атомное процентное содержание магния.

ρMg

и ρSi

– плотность

магния и кремния, AMg

и ASi

– атомный

вес магния и кремния, dMg

и dSi

- толщина

осаждённой плёнки магния и кремния,

PMg-

атомное процентное содержание магния.

Рассчитанное таким образом соотношение толщин слоев в многослойной композиции Si-Mg-Si, оптимальное для формирования силицида Mg2Si, составляло 20 нм -100 нм-20 нм.

Напыленные тонкопленочные системы отделялись от NaCl растворением последних в дистиллированной воде и помещались на медные сеточки для отжига и последующих исследований методами просвечивающей электронной микроскопии.

Стационарный отжиг осуществлялся в камере вакуумной установки УРМЗ 279.026 в вакууме 1,3∙10-3 Па. Контроль температуры производился с помощью термопары хромель-алюмель и соответствующим образом проградуированного милливольтметра. Отжиг осуществлялся при температурах 600, 700, 800 С в течение 30 минут, а также при температурах 800 и 850 С в течение 1 часа.

2. Объекты исследований

2.1 Подготовка образцов

Для исследования структурных и фазовых превращений, происходящих в пленках тугоплавких металлов при обработке плазмой активных газов были выбраны композиции Si-Mg-Si.

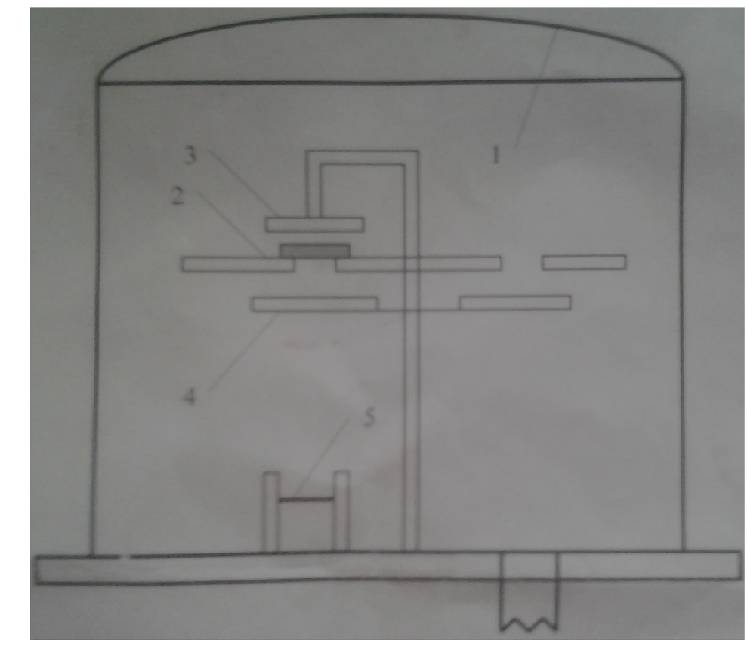

Для термического осаждения использовалась стандартная установка вакуумного напыления ВУП-5, схема вакуумной камеры которой приведена на рис 2.1. В качестве испарителя применялась вольфрамовая проволока, которой предварительно придавалась форма спирали. Проволока закреплялась в держателе установки (поз.5, рис.2.1.) и отжигалась в вакууме 3×10-4 Па. Затем на нее помещали испаряемый материал в виде мелкой стружки и производили его напыление на нагретую подложку. Температура подложки измерялась с помощью хромель-алюмелевой термопары с точностью ±5 °С.

Обработка тонких пленок тугоплавких металлов,

систем металл-полупроводник плазмой активных газов

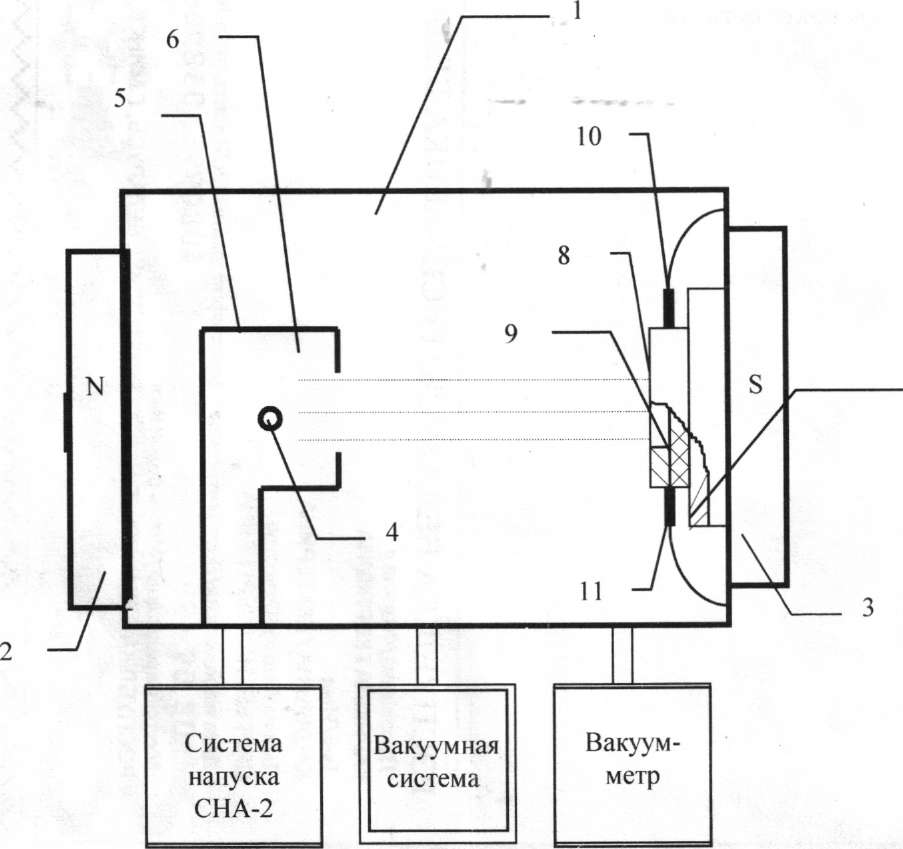

Тонкие пленки тугоплавких металлов на молибденовых сеточках и ситалловых подложках, образцы композиции металл-полупроводник с помощью прижимной рамки специальной конструкции (поз.8, рис.2.2.) устанавливались на подложкодержатель (поз.9, рис.2.2.) и подвергались плазменной обработке на установке вакуумного напыления УРМЗ 279.026 в среде различных газов. Схема рабочей камеры приведена на рис.2.2. В качестве рабочей среды использовались водород (СЧ из металлогидридного рекуператора) и аргон.

Рабочая камера предварительно откачивалась до давления ~10-4 Па, затем с помощью системы напуска СНА-2 осуществлялся дозированный напуск газовой смеси в рабочую камеру (поз.1, рис.2.2.).Формирование плазмы дугового разряда происходило путем подачи на молибденовый катод (поз.4, рис.2.2.) тока 70-90 А и создания напряжения 80-100 В в разрядной камере (поз.6, рис.2.2.) между катодом и анодом. В качестве анода (поз.5, рис.2.2.) служила стенка разрядной камеры. С помощью системы магнитов (поз.2,3, рис.2.2.) плазма фокусировалась на поверхности образца (поз.9, рис.2.2.). Для определения ионного тока плазмы использовался зонд Ленгмюра (поз.11, рис.2.2.), представляющий собой молибденовую проволоку диаметром 1 мм. Зонд располагался на расстоянии 2 мм от поверхности обрабатываемых пленок, на него подавалось обратное смещение 25-30 В, что обеспечивало измерение ионной составляющей тока плазмы Jи [100]. Возможность использования зондовой диагностики плазмы в присутствии магнитного поля показана в [101]. Доза облучения Ns рассчитывалась по формуле [102]:

Ns=Jи×t/g (2.1)

где t - время облучения,

g - заряд иона.

Температура на поверхности пленок измерялась с помощью хромель-алюмелевой термопары (поз.10, рис.2.2.) с точностью ±5 °С. Давление газа в рабочей камере контролировалось посредством вакуумметра ВИТ-2

1- вакуумная камера;

2- держатель с подложкой;

3- нагреватель;

4- защитная заслонка;

5- испаритель.

Рис. 2.1. Схема рабочей камеры установки для получения

тонких пленок тугоплавких металлов методом

термического осаждения

1 - рабочая камера;

2, 3 - система магнитов;

4 - катод;

5 - анод;

6 - разрядная камера;

7 - подложкодержатель;

8 - прижимная рамка;

9 - образец;

10 - хромель-алюмелевая термопара;

11 - зонд Ленгмюра.

Рис. 2.2. Схема установки для обработки образцов

плазмой активных газов