Лабораторно-практична робота №3

“СИЛИ РІЗАННЯ ПРИ ТОЧІННІ”

МЕТА РОБОТИ

Ознайомлення з конструкціями приладів для виміру сил різання, придбання навичок визначення сил різання, обробки експериментальних даних та одержання емпіричних залежностей, які характеризують вплив на сили різання швидкості, подачі та глибини різання.

ОБЛАДНАННЯ, ІНСТРУМЕНТ, ПРИЛАДИ

Токарно-гвинторізний верстат моделі 16К20, трьохкомпонентний динамометр УДМ600, посилювач тензометричний 8АНЧ, осцилограф Н117/1, тарувальний пристрій, персональний комп’ютер.

1.Стислі теоретичні відомості

Знання сил різання, виникаючих у процесі обробки на металорізальних верстатах, має велике теоретичне та практичне значення. Сили різання визначають роботу, яка витрачається на процес обробки та кількість утворюємого тепла, що веде до певного зносу інструменту та якості обробленої поверхні (шорсткості, наклепу, глибини структурних змін та залишкового напруження).

Основними факторами, які впливають на величину сили різання є фізико-механічні властивості оброблюваного матеріалу, режими різання (глибина різання t, подача S, швидкість різання V), геометрія ріжучої частини інструменту, змазувально-охолоджувальна рідина. У практичних умовах, коли задано конкретний оброблювальний матеріал та ріжучий інструмент, найбільший вплив на сили різання виявляють режими обробки.

Знаючи вплив режимів обробки на сили різання можна керувати енергетичними параметрами, отже і собівартістю різання.

На контактні площадки передньої та задньої поверхні інструменту і ріжуче лезо діє розподілене навантаження. Його ми зможемо зобразити у вигляді рівнодіючої сили, положення якої у просторі залежить від умов різання. Виміряти її безпосередньо дуже важко. Тому, найбільший інтерес викликає не сама рівнодіюча сила різання, а її складові, напрямки яких співпадають з напрямком швидкості різання, поперечної та поздовжньої подачі. При поздовжньому точінні рівнодіюча сила різання розкладається на три взаємно перпендикулярні складові (рис.1.1): Pz– головна сила, співпадаюча по напрямку з швидкістю головного руху різання у вершині леза; Py – радіальна сила, спрямована у вершині леза по радіусу головного обертального руху різання; Px – осьова сила, спрямована паралельно вісі головного обертального руху різання

Для виміру сил різання застосовують спеціальні динамометри. Розрізнюють динамометри трьохкомпонентні (для виміру Px, Py, PZ),,

Рисунок 1.1 – Схема сил,які діють на різець

двухкомпонентні (для виміру PZ і Px або PZ і Py) та однокомпонентні для виміру будь-якої однієї складової сили різання.

Незалежно від конструкції динамометри складаються з трьох основних частин:

датчика, сприймаючого навантаження;

приймача, реєструючого навантаження;

допоміжних ланок, зв’язуючих датчик та приймач.

Динамометри бувають гідравлічні, механічні та електричні. У нинішній час частіше всього використовують електричні динамометри. Як електричні датчики найбільш часто використовують дротяні датчики (тензодатчики). Вони складаються з дроту або фольги та змінюють свою опірність при невеликій зміні поперечного перетину. Динамометри з тензодатчиками комплектують тензометричними посилювачами та записуючими пристроями.

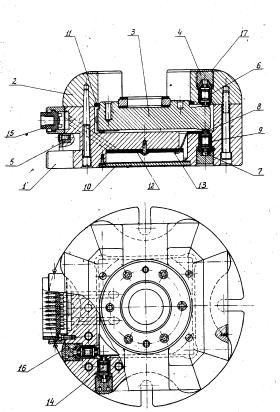

Використаний у лабораторній роботі динамометр УДМ-600 може застосовуватись для виміру сили різання під час різної обробки металу: точінні, свердленні, фрезеруванні. За допомогою цього динамометру можливо одночасно виміряти три складові сили різання: Px, Py, PZ та крутний момент Мкр.

Конструкція універсального динамометру УДМ-600 надана на рис.1.2. Штаба корпусу динамометру (1,рис.1.2), у якій розташована державка (3,рис.1.2), закрита зверху кришкою. Державка 3 виконана у вигляді пластини з круглим фланцем на верхній частині. Круглий фланець державки призначається для закріплення на динамометрі змінних пристроїв: різцедержателя або столика.

Державка установлена у корпусі на 16 пружніх опорах. Кожна опора складається з тонкостінної втулки (9,рис.1.2) та двох ніжок (7 і 8,рис.1.2). Ніжки утворюють два пружніх шарніра. Така конструкція опори забезпечує більшу жорсткість у напрямку її вісі. Завдяки цьому, опори у динамометрі сприймають навантаження тільки у одному напрямку – уздовж вісі. На втулках опор наклеяні (суворо уздовж твірної втулки) дротяні датчики опірності (14,рис.1.2) з базою 10 мм. На опори, вісі яких розташовані вертикально, наклеєно по одному датчику, котрі з’єднані у схему виміру сили Pz. На опорі, вісь якої розташована горизонтально, наклеєно по два датчики. Перші датчики з’єднані у схеми виміру сил Px та Py, другі датчики – у схему виміру Мкр. Відгалуження від датчиків виведені на панель (12,рис.1.2).

|

Рисунок 1.2 – Схема універсального динамометру УДМ-600.

Динамометр працює таким чином. Під дією сили різання деформуються в основному опори, як найменш жорсткі деталі динамометру рис.1.3. Наприклад, при навантаженні вертикальною силою Pz деформуються вертикальні опори. Дротяні датчики, наклеяні на вертикальні опори, з’єднані таким чином, що сигнал вимірювальної схеми пропорційний алгебраїчній сумі деформацій усіх верхніх та нижніх вертикальних опор. При такому включенні дротяних датчиків показання динамометру не залежать від точки прикладання сили різання. Сигнал з вимірювальної схеми поступає на вхід тензометричного посилювача 8АН4, посилюється та потім передається вібратору осцилографа, з допомогою якого показання динамометру реєструються на світлочуттєвому папері.

Рисунок 1.3 – Схема з’єднання дротяних датчиків.

Таким чином, динамометри не дозволяють визначити безпосередньо величини сили різання. Їх показання дають величини пропорційні дійсній силі різання. Тому для роботи необхідно тарувати динамометр. Тарування складається з того, що динамометр навантажують у напрямку сили різання спочатку збільшуючими, а потім зменшуючими силами, величини котрих відомі.

Тарування з радіальної сили може проводитись з допомогою пружинного кільця. У цьому випадку кільце однією точкою спирається на різець або стрижень поставлений замість різця, а другою точкою – на установлену у верстат деталь. Аналогічно, можливо проводити тарування і з осьової сили, прийнявши за точку опори піноль задньої бабки верстата.

Щоб знайти емпіричну залежність для розрахунку сил різання, треба зробити досліди, вимірюючи силу під час різання з різними умовами. Тобто проводять декілька серій дослідів, у кожному з яких змінюється лише один показник, при інших сталих. Наприклад, у першій серії дослідів змінюється лише глибина t, у другій подача S, у третій швидкість V.

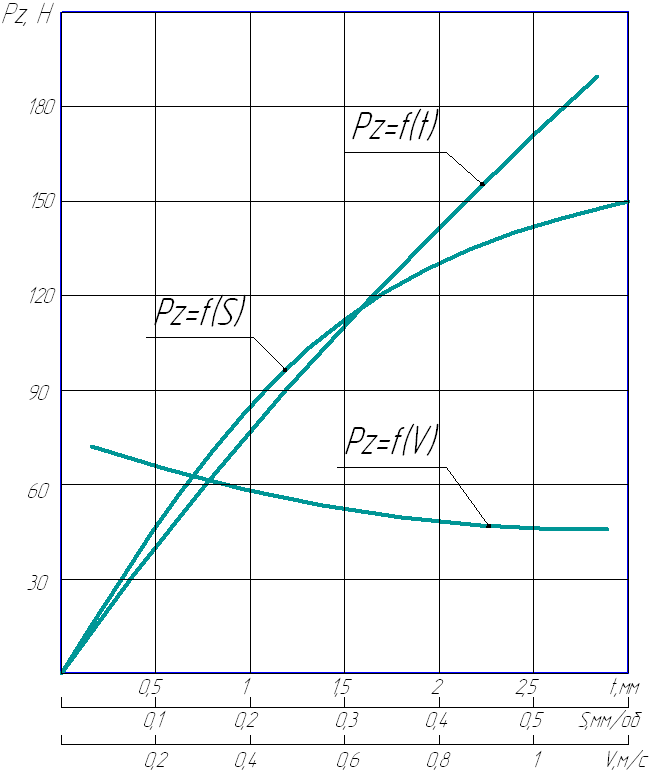

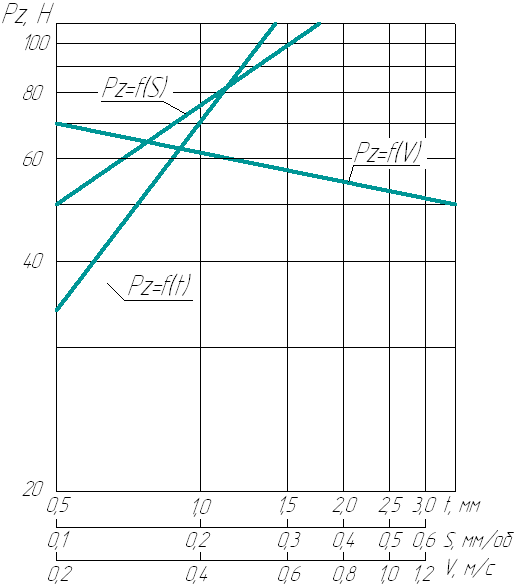

На основі проведених дослідів будуємо графіки у декартовій системі координат:

![]()

Здійснювані експерименти показують, що при зміні одного з факторів режимів різання (t, S, V) складові сили різання монотонно збільшуються або зменшуються. Такі залежності зображуються кривими, котрі можуть бути виражені як частина гіперболи, параболи, еліпса (рис.1.4).

При необхідності одержання емпіричних залежностей подібні експериментальні дані найбільш зручно оброблювати логарифмічним методом. Указані криві більш зручно аппроксимувати степенними функціями виду:

![]()

які,

будучи зображеними у декартових

координатах з функціональними

логарифмічними шкалами, представляють

собою прямі лінії. Необхідно знайти

постійні C1,

C2,

C3, та

показники ступеня

![]() ,

,

![]() ,

,

![]() .

.

Якщо прологарифмувати залежності, одержим вирази виду:

lg Pz =x lgt + lgC1

Порівняємо його з рівнянням прямої

y = ax + b

Аналогія між двома рівняннями дозволяє зробити висновок, що коли є крива Pz = C1 tx, яка проходить через експериментальні точки в

|

Рисунок 1.4 – Залежність сили Pz від глибини різання t, подачі S, швидкості V при точінні (декартова система координат)

звичайній системі координат, то у логарифмічній системі це буде пряма в якій C = lg Pz при t = 1, x = tg, де - кут нахилу прямої до осі t (рис.1.5).

Загальна залежність, що виражає одночасний вплив t, S та V на силу різаня Pz має вигляд:

![]()

де

![]() -

коефіцієнт, який залежить від

фізико-механічних властивостей матеріалу

заготовки та умов обробки, що залишаються

постійними під час проведення трьох

серій дослідів.

-

коефіцієнт, який залежить від

фізико-механічних властивостей матеріалу

заготовки та умов обробки, що залишаються

постійними під час проведення трьох

серій дослідів.

|

Рисунок 1.5 – Залежність сили Pz від глибини різання t, подачі S, швидкості V при точінні (логарифмічна система координат)

Наприклад, перша серія опитів була проведена при постійній подачі S = Sconst та постійній швидкості V = Vconst, друга серія опитів була проведена при постійній глибині t = tconst та постійній швидкості V = Vconst, третя серія опитів була проведена при постійній глибині t = tconst та постійній подачі S = Sconst.

Загальна формула стає частковою у тому випадку, коли в неї замість любого значення поставити ті, що були незмінні підчас данної серії опитів

Внаслідок того, що неминучі похибки експериментів, величини Cpz, одержані з першої, другої та третьої серії дослідів, будуть відрізнятися один від одного. Тому кінцеве значення постійної приймається як середнє арифметичне трьох значень. Окремі залежності об’єднують та визначають невідому постійну

![]()

Одержані описаним способом часткові та загальна залежності не є фізичними, розмірності лівої та правої частини таких формул не однакові. Вони тільки приблизно відображують дійсну залежність явищ у діапазоні умов дослідів.

Зі зростанням швидкості різання сила різання значно зменшується при малих швидкостях та менш значно – при великих. Коли оброблюють матеріали, які утворюють нарост, то залежність зміни сили різання від швидкості різання не монотонна. У зоні наростоутворення збільшення швидкості різання веде до збільшення розмірів наросту, переднього кута та, як наслідок, зменшенню сили різання. При подальшому зростанні швидкості різання наріст та дійсний передній кут зменшуються, сила різання збільшується. У зоні швидкостей, у котрій нарост вже не утворюється, сила різання зі зростанням швидкості різання зменшується, так як при цьому зростає температура у зоні різання, коефіцієнт тертя стружки на передній поверхні інструменту зменшується. Найбільш суттєво на сили різання впливають товщина та ширина зрізаємого шару. З зростанням ширини зрізу в однаковій мірі змінюється об’єм деформованих шарів металу, отже прямопропорційно ширині зрізу росте нормальна сила на передній поверхні інструменту та сила тертя. Зі зростанням товщини зрізаємого шару об’єм найбільш деформованих шарів стружки, прилягаючих до передньої поверхні інструменту, зростає у меншій мірі, ніж росте товщина зрізу. Температура різання при збільшенні товщини зрізу зростає швидше ніж при збільшенні ширини, так як при цьому значно росте навантаження на одиницю площини контакту між стружкою та інструментом. При цьому зменшується коефіцієнт тертя, тобто сила тертя на передній поверхні росте у меншій мірі ніж товщина зрізаємого шару. У зв’язку з перерахованими причинами з зростанням товщини зрізаємого шару сила різання збільшується у меншій мірі ніж при зростанні ширини.

Щоб сила різання була менше, необхідно зменшити ширину зрізаємого шару за рахунок збільшення товщини. Така залежність справедлива не тільки при точінні, але й при інших видах робіт.

Ураховуючи велику відмінність сили різання при різних значеннях ширини та глибини зрізаємого шару, на практиці часто користуються питомою силою різання, яка дорівнює відношенню сили різання P до площини зрізу, тобто до добутку подачі та глибини. Питома сила Р має розмірність Н/мм2:

P

=

![]()

де Pz, – складова сили різання;

t – глибина різання;

S – подача при різанні.

Потужність різання визначається за формулою

![]()

де Pz,, H – складова сили різання;

V, м/с – швидкість різання.