Содержание отчета

Цель и задачи работы.

Схема и сущность процесса ручной дуговой сварки.

3. Принципиальные схемы постов ручной дуговой сварки на постоянном и переменном токе. Методика и результаты экспери ментального определения внешних характеристик сварочных аппа ратов.

4. Выводы по работе.

3. Техника и режимы дуговой сварки в защитных газах

Изучение техники выполнения сварки различных швов на установке УДГ-301 и полуавтомате ПДГ-305 производится под руководством учебного мастера.

Ручная аргонодуговая сварка

Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. Сварку неплавящимся электродом применяют, как правило, при толщине металла 0,5.. .6 мм. При толщине листов до 2,5 мм рекомендуется сварку производить с отбортовкой кромок. При зазоре 0,1...0,5 мм можно сваривать тонколистовой металл толщиной 0,5...4 мм без отбортовки и разделки кромок. Листы толщиной 4... 12 мм сваривают в стык с V-образной разделкой кромок при угле разделки 50.. .70°. Допустимый зазор в стыке составляет не более 1,0 мм.

Демонстрация аргонодуговой сварки производится учебным мастером на примере сварки алюминиевого сплава в следующей последовательности:

подготовка пластин к сварке (записать марку сплава и операции подготовки);

выбор режима сварки совместно со студентами по таблицам, представленным в лаборатории;

настройка установки на заданный режим сварки;

сварка пластин в нижнем положении.

Во время демонстрации процесса сварки необходимо наблюдать за формированием металла шва, движениями горелки и присадочного прутка, записать режим сварки (диаметр электрода, диаметр выходного отверстия сопла горилки, силу тока, напряжения, расход газа), время горения дуги. После сварки следует визуально оценить качество сварного соединения.

Механизированная дуговая сварка в углекислом газе

Сварку в углекислом газе производят почти во всех пространственных положениях. Листовой металл из углеродистых и низко-углеродистых сталей толщиной 0,6... 1,0 мм сваривают с отбортовкой кромок. Листы толщиной 1,0.. .8,0 мм сваривают без разделки

52

кромок, но с зазором до 1,0 мм. При толщинах металла более 8,0 мм требуется V-образная разделка кромок.

Изучение техники выполнения дуговой сварки производится путем демонстрации учебным мастером процесса сварки. Учебный мастер осуществляет:

подбор режима сварки для стали СтЗсп по таблицам совместно со студентами;

наплавку валика в нижнем положении на пластину 10 х 50 х 150 проволокой СВ-08 А диаметром 1,6...2,0 мм;

наплавку валика в нижнем положении на пластину 10 х 50 х 150 проволокой СВ-08Г2С диаметром 1,6.. .2,0 мм.

Во время демонстрации процесса сварки необходимо наблюдать за формированием металла шва и движениями сварочного держателя, записать режим сварки (силу тока, напряжение, время горения дуги, скорость подачи электродной проволоки); объяснить причину образования пор при сварке проволокой марки СВ-08А; отметить отличия в процессе формирования металла шва в различных пространственных положениях.

Содержание отчета

1. Цель и задачи работы.

Схемы и особенности процесса дуговой сварки в инертных и активных защитных газах.

Принципиальные схемы установки для сварки в среде аргона и полуавтомата для сварки в среде С02.

Результаты наблюдений техники выполнения дуговой старки в аргоне и углекислом газе.

Лабораторная работа № 7 КОНТАКТНАЯ СВАРКА

Цель лабораторной работы - ознакомление с сущностью процессов, способами, оборудованием и технологическими возможностями контактной электрической сварки.

При выполнении лабораторной работы необходимо:

53

изучить сущность процессов, достоинства и недостатки контактной сварки;

изучить способы контактной сварки и рациональные области их применения;

ознакомиться с устройством и работой контактной точечной машины, стыковой машины и сварочных клещей;

освоить методику выбора параметров режима различных способов контактной сварки.

Оснащение участка лабораторной работы:

оборудование - машины точечной контактной сварки МТ-602 и АТП-25, стыковая сварочная машина МСС-901, сварочные клещи, секундомер, штангенциркуль;

материалы - стержни из низкоуглеродистой стали диаметром 4...6 мм и заготовки из листовой стали толщиной 0,6... 1,2 мм;

плакаты - схемы и описания сварочного оборудования;

справочная литература - стандарты, справочники.

1. Сущность процесса контактной сварки

Контактная сварка - сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока.

Контактная сварка является основным видом сварки термомеханического класса.

Нагрев заготовок используют для облегчения пластических деформаций и разрушения поверхностных окисных пленок.

Количество теплоты (Дж), выделяемое при прохождении тока, определяется в соответствии с законом Джоуля - Ленца:

![]()

где t - время действия тока, с; I- ток, A; R - сопротивление участка цели, Ом.

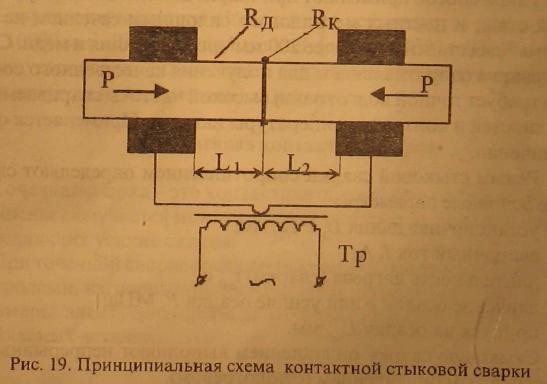

Сопротивление участка цепи при контактной сварке в соответствии с рис. 19 можно определить как

![]()

где Rэд - сопротивление контакта между электродом и деталью; Rд - сопротивление основного металла (детали) при его длине L; Rk - сопротивление контакта между соединяемыми деталями.

Контактное сопротивление RK является наибольшим, что объясняется двумя причинами: наличием микронеровностей на свариваемых поверхностях и окисных пленок. Вследствие этого в данной зоне металл нагревается быстрее до пластического или расплавленного состояния.

При контактной сварке общее сопротивление участка цепи R обычно не превышает 0,005.. .0,1 Ом. По этой причине большие токи (десятки тысяч ампер) можно получить при напряжении 1.. .20 В.

Во избежание дополнительных потерь и снижения производительности время протекания тока исчисляется секундами или долями секунды.

Основными видами контактной сварки являются стыковая, точечная и шовная.

1. Стыковая контактная сварка

Стыковая сварка - это контактная сварка, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов (рис. 19).

55

Различают стыковую сварку сопротивлением и оплавлением. При стыковой сварке сопротивлением вначале приводят в соприкосновение торцы свариваемых деталей с приложением небольшого давления и после этого включают электрический ток.

Давление в процессе нагрева остается практически без изменения, к концу нагрева его повышают для создания необходимой пластической деформации и сварки (рис. 20, а). Нагрев стыка осуществляется обычно до пластичного состояния металла.

Такой способ применяют при сварке деталей из низкоуглеродистой стали и цветных металлов со сплошным сечением не более 500 мм2 для сталей и не более 200 мм2 для алюминия и меди. Стыковая сварка сопротивлением для получения качественного соединения требует точной подготовки, высокой чистоты свариваемых поверхностей и контроля температуры нагрева. Применяется она ограниченно.

Режим стыковой сварки сопротивлением определяют следующие основные параметры:

установочная длина L1 + L2 мм;

сварочный ток I, А;

длительность нагрева (сварки) tСВ с;

давление осадки p; или усилие осадки Р, МПа;

припуск на осадку LОС мм.

Стыковую сварку оплавлением выполняют непрерывным или прерывистым оплавлением (с подогревом).

56

При стыковой сварке непрерывным оплавлением детали приводят в соприкосновение при включенном токе и очень малом усилии (рис. 20, б). Детали соприкасаются вначале по отдельным небольшим площадкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей в результате непрерывного образования и разрушения контактов-перемычек между их торцами.

В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными пленками выдавливается из стыка, образуя грат. Способ не требует специальной подготовки кромок, имеет высокую производительность. Применяется для сварки тонкостенных труб, листов, рельсов, арматурных стержней железобетонных изделий, этим способом сваривают детали компактного (до 1000 мм2) сечения типа прутков из низкоуглеродистой стали и несколько большего (развитого) сечения детали из труб и листов.

При прерывистом оплавлении детали сближаются под током с медленно нарастающей скорйстью при коротких возвратно-поступательных движениях. Импульсное оплавление локализует нагрев и расширяет высокотемпературную зону, предупреждая быструю кристаллизацию расплава. После оплавления всего сечения выключают ток и делают осадку. Импульсное оплавление значительно уменьшает требуемые для оплавления мощность и припуск на оплавление.

Сварка прерывистым оплавлением используется для сечений 500... 10000 мм2. Для больших деталей (сечение 5000...40000 мм2) рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов.

2. Точечная контактная сварка

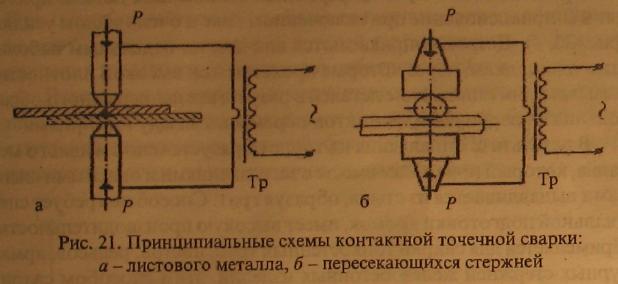

Точечная сварка - это контактная сварка, при которой сварное соединение получается между торцами электродов, подводящих ток и передающих усилие сжатия.

При точечной сварке соединяемые детали располагаются между электродами, изготовленными из медных сплавов (рис. 21). Форма и размеры электродов зависят от вида сварного соединения и свариваемых деталей.

57

Процесс точечной сварки состоит из следующих операций: сжатия свариваемых деталей, включения сварочного тока, выключения тока и снятия усилия сжатия.

Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток. При прохождении тока выделяется тепло Q, которое зависит от величины тока I, времени его протекания и сопротивления R (см. формулу (8)).

Параметрами режима точечной сварки являются: усилие сжатия, сварочный ток, время сварки и диаметр рабочей части электрода.

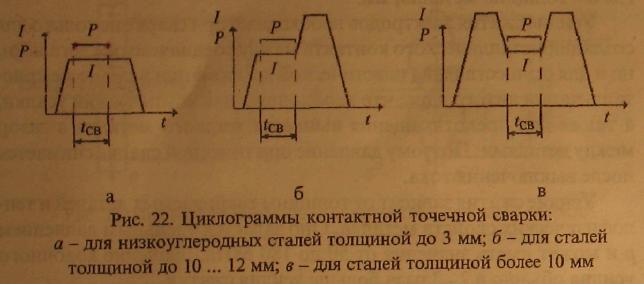

Различают два режима контактной сварки: жесткий и мягкий.

Жесткий режим характеризуется применением больших плотностей тока и малым временем процесса. Такой режим применяют для сварки сталей, склонных к образованию закалочных структур, цветных металлов и сплавов.

Мягкий режим характеризуется относительно большой продолжительностью процесса и меньшими плотностями тока. Мягкий режим применяется преимущественно для углеродистых сталей.

Режим точечной сварки подбирается таким, чтобы диаметр сварной точки (литого ядра) dT достигал заданной величины. Для назначения величины dT используют справочную информацию в виде таблиц или эмпирические формулы. В частности, для этих целей можно использовать формулу

58

![]()

где б - толщина металла, мм.

Усилие сжатия электродов необходимо при сварке не только для создания металлического контакта между соединяемыми деталями, но и дня осуществления пластической деформации в процессе кристаллизации литого ядра, что необходимо для компенсации усадки, а также для предотвращения выплеска жидкого металла в зазор между деталями. Поэтому давление при точечной сварке снимается после выключения тока.

Усилие сжатия зависит от толщины свариваемых деталей и теп-лофизических свойств металла. Оно задается удельным давлением р и может иметь значения от 50 до 180 МПа. Значение ковочного усилия обычно в 2...3 раза больше усилия сжатия.

Продолжительность включения тока оказывает влияние на количество выделившегося тепла, а следовательно, на размеры жидкой ванночки металла в ядре сварной точки. Кроме того, длительное время включения тока может привести к перегреву основного металла, расположенного вблизи сварной точки.

Величина сварочного тока зависит в основном от толщины свариваемого металла и его химического состава. При этом минимальный ток определяет наибольшую длительность процесса сварки (мягкий режим). Для сталей эта мягкость характеризуется отсутствием резкого закаливания и большими зонами термического влияния. Жесткий режим - это режим работы, при котором используется предельно возможный сварочный ток. Предел ограничивается не столько размерами расплавленной точки (ядра), сколько опасностью выплеска сильно перегретого жидкого металла по плоскости свариваемого контакта.

Силу тока и усилие сжатия деталей устанавливают постоянными или меняют по определенному графику в течение цикла сварки одной точки. Характер их изменения определяется толщиной и материалом свариваемых деталей. Наиболее распространенные схемы циклов точечной сварки приведены на рис. 22.

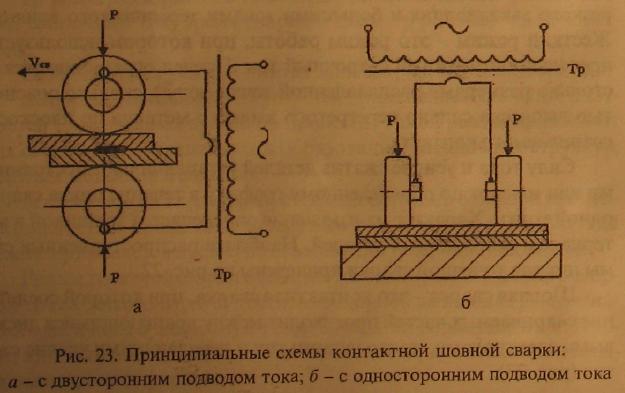

Шовная сварка - это контактная сварка, при которой соединение свариваемых частей происходит между вращающимися дисковыми электродами, подводящими ток и передающими усилие сжатия (рис. 23).

59

3. Шовная контактная сварка

60

Как и при точечной сварке, детали обычно собирают внахлестку. На практике применяют следующие способы сварки: непрерывную, прерывистую с непрерывным вращением роликов.

Непрерывную шовную сварку выполняют при постоянном давлении на свариваемые детали и постоянно включенном токе в течение всего процесса сварки.

Прерывистую сварку выполняют при постоянном давлении сжатия, а сварочный ток подают периодически, при этом шов формируется в виде сварных точек, перекрывающих друг друга.

Шовную сварку применяют в массовом производстве при изготовлении емкостных изделий с толщиной стенки 0,3 ... 3 мм, где требуются герметичные швы.

К параметрам режима шовной сварки относятся: сила тока, длительность действия тока и пауз, усилие сжатия и скорость сварки.

Материал электродов должен иметь высокие тепло- и электропроводность, температуру разупрочнения, а также достаточную прочность и твердость. Электроды изготовляют из меди и ее сплавов. Для повышения стойкости электродов применяют водяное охлаждение.

Изучению в лаборатории подлежат точечные машины МТ-602 и АТП-25, машина для стыковой сварки МСС-901, сварочные клещи и их настройка на заданный режим.

Рекомендуемый порядок выполнения:

изучить по плакатам и выпискам из инструкций принципиальные электрические и конструктивные схемы точечной, стыковой машин и сварочных клещей и ознакомиться с их устройством;

получить 6 круглых образцов для точечной и 3 - для стыковой сварки, два плоских образца для сварки сварочными клещами;

определить оптимальные параметры режима сварки полученных образцов по табличным данным и рекомендациям, имеющимся в лаборатории;

подготовить сварочные машины к работе и настроить их на выбранный режим сварки;

провести сварку на точечной машине АТП-25 прутков в виде крестообразного соединения на трех различных режимах: оптимальном, мягком и жестком. По виду сварного соединения оценить, какой из исследуемых режимов сварки является более предпочтительным.

61

провести сварку стержней встык на стыковой машине МСС-901 на двух режимах: оптимальном и мягком. По визуальным наблюдениям описать процесс нагрева при сварке и внешний вид сварных гаков, а также оценить длину нагрева до высоких температур по окисленной поверхности. Проанализировать результаты и оценить качество сварки при разных режимах.

провести сварку плоских образцов на сварочных клещах по двум режимам: оптимальному и мягкому. Проанализировать результаты и оценить качество сварки.

Содержание отчета

Цель и задачи работы.

Сущность процесса контактной сварки (конспективно).

3. Принципиальные схемы основных видов контактной сварки и рациональные области их применения.

4. Выбор параметров режима точечной и стыковой сварки.

5. Последовательность выполнения сварочных операций на то чечной и стыковой машинах. Результаты наблюдений и их анализ.

Ресурс скачан с http://pgstime.clan.su