2. Микроскопический анализ строения углеродистых сталей в равновесном состоянии

Как видно из диаграммы состояния Fe - Fe3C (см. лаб. работу № 1), структура стали в равновесном состоянии (после медленного охлаждения) определяется содержанием углерода. Фазовое состояние всех сталей одинаково: присутствуют две фазы-феррит (твердый раствор внедрения углерода в а-железе) и цементит (карбид железа Fe3C). Исключение составляют сплавы, содержащие менее 0,006 % С, в которых при комнатной температуре имеется только феррит. В сталях разного состава количественное соотношение феррита и цементита неодинаково, его определяют по правилу рычага (отрезков).

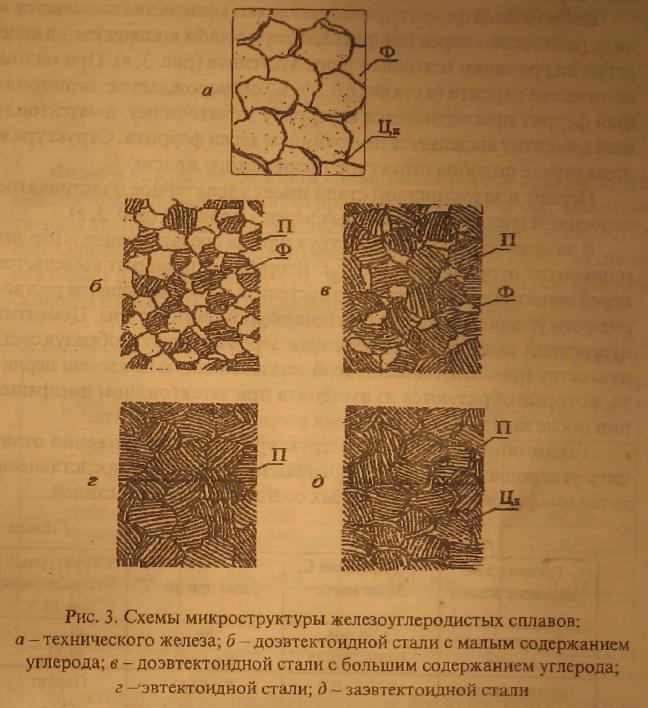

По микроструктуре в равновесном состоянии различают:

техническое железо, не испытывающее эвтектоидное превращение (до 0,025 % С);

доэвтектоидные стали (от 0,025 до 0,8 % С);

эвтектоидные стали (0,8 % С);

заэвтектоидные стали (от 0,8 до 2,14 % С).

16

В техническом железе микроструктура состоит либо только из равноосных зерен феррита (при содержании углерода до 0,006 %), либо из равноосных зерен феррита с пограничными выделениями цементита третичного (рис. 3, а).

Третичный цементит выделяется по границам зерен феррита и образует разорванную сетку, так как количество его невелико.

В доэвтектоидных сталях две структурные составляющие: избыточный феррит, образующийся в результате аллотропического

![]()

Избыточный феррит при большом его количестве выделяется в виде равноосных зерен (см. рис. 3, б), при малом количестве - в виде сетки по границам исходных зерен аустенита (рис. 3, в). При малом количестве перлита (в сталях с 0,1 % С) он вырождается: эвтектоид-ный феррит присоединяется к ферриту избыточному, а эвтектоид-ный цементит выделяется по границам зерен феррита. Структура в этом случае подобна структуре технического железа.

Перлит в эвтектоидной стали имеет характерное пластинчатое строение и состоит из отдельных зерен - колоний (рис. 3, г).

В заэвтектоидных сталях структурные составляющие - перлит и цементит вторичный (П + ЦII). Вторичный цементит выделяется перед эвтектоидной реакцией из аустенита из-за уменьшения растворимости углерода в железе при понижении температуры. Цементит вторичный выделяется по границам зерен аустенита, образуя светлую сетку (рис. 3, д). Ячейки этой сетки заполняют колонии перлита, которые образуются из аустенита при эвтектоидном превращении после завершения выделения вторичного цементита.

Таким образом, по микроструктуре можно качественно отличить углеродистые стали разного состава. В табл. 2 представлены данные о фазовых и структурных составляющих этих сталей.

|

|

|

Таблица 2 |

Техническое название сплава |

Содержание С, % по массе |

Фазы при 20 °С |

Структурные составляющие при 20 °С |

Техническое железо |

0...0,006 0,006...0,025 |

Fe Fe,Fe3C |

Ф |

Доэвтектоидная сталь |

0,025...0.8 |

Fe,Fe3C |

Перлит Физб |

Эвтектоидная сталь |

0,8 |

Fe,Fe3C |

Перлит |

Заэвтектоидная сталь |

0,8...2,14 |

Fe,Fe3C |

Перлит, ЦII |

.18

По микроструктуре возможна и количественная оценка химического состава стали. Для этого необходимо определить площадь каждой структурной составляющей (на глаз или методом количественной металлографии) и по правилу рычага найти содержание углерода. Например, для доэвтектоидной стали, если на просматриваемом поле шлифа перлит занимает примерно 30 % общей площади, а феррит - 70 %, то, составляя пропорцию, получим:

Фазы в углеродистой стали сильно отличаются друг от друга механическими свойствами: феррит мягок и пластичен, цементит тверд и хрупок. Механические свойства стали зависят от свойства фаз. Однако существенное влияние на механические свойства стали оказывает и ее микроструктура. В этом можно убедиться, сравнив свойства отдельных фаз со свойствами перлита (табл. 3).

|

|

|

Таблица 3 |

Структура (фаза) |

Механические свойства |

|

|

Твердость НВ, МПа |

Предел прочности при растяжении, МПа |

Поперечное сужение, % |

|

Феррит |

700...900 |

190...250 |

40...50 |

Цементит |

7500...8000 |

30 |

<1 |

Перлит пластинчатый |

1900...2400 |

880...900 |

9...12 |

Перлит зернистый (0,8%С) |

1600... 1900 |

650...700 |

18...25 |

Эвтектоидные и заэвтектоидные стали, имеющие структуру пластинчатого перлита или перлита с цементитом вторичным, обладают повышенной твердостью. Для ее снижения стали подвергают отжигу с нагревом до 740...780 °С и последующе медленным охлаждением («сферовдирующий отжиг»). При таком отжиге вторичный цементит и цементит эвтёктоида принимают глобулярную, т. е.

19

зернистую, форму (рис. 4), а твердость материала снижается (см. табл. 3). В такой структуре отличить цементит вторичный от цементита эвтектоида практически невозможно.

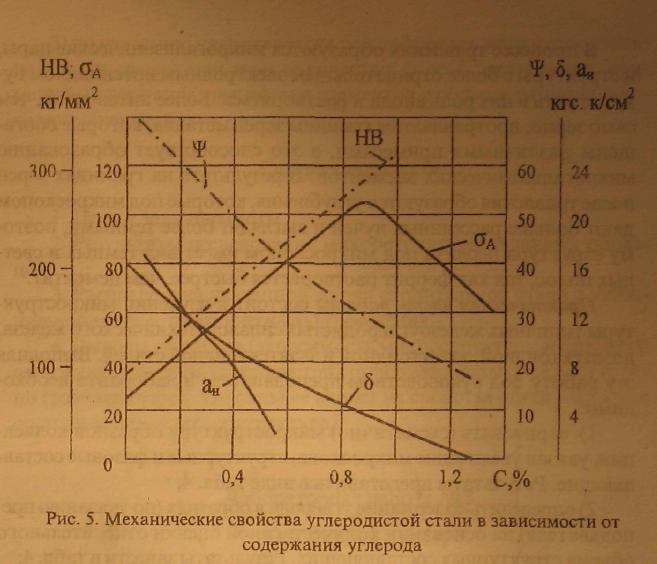

Таким образом, структура стали характеризует ее свойства, а следовательно, и область применения. Доэвтектоидные стали являются конструкционными сталями, применяемыми для изготовления большой номенклатуры деталей машиностроения. Увеличение содержания углерода в них сопровождается повышением твердости и прочности и уменьшением пластичности и ударной вязкости (рис. 5).

Стали, содержащие углерода более 0,7 %, используются, в основном, как инструментальные. Высокоуглеродистые стали (С >= 1,0 %) характеризуются повышенной твердостью, износостойкостью, применяются для изготовления режущего инструмента. Стали с меньшим содержанием углерода обладают наряду с высокой твердостью и прочностью достаточной вязкостью, используются для инструмента, подвергающегося ударам.

Для проведения микроанализа используются специальные образцы, называемые микрошлифами. Приготовление микрошлифа состоит в вырезании образца, шлифовке и полировке до зеркального блеска его поверхности, выбранной для исследования. Шлифовку проводят на шлифовальной бумаге с зернами различной крупности при постепенном переходе от шлифовальной бумаги с крупным зерном к шлифовальной бумаге с более мелким зерном до полного удаления рисок.

20

Механическая предварительная полировка ведется на вращающихся кругах, обтянутых грубым сукном, на которые периодически наносятся водная взвесь окиси хрома, алюминия или других окис-лов в виде мелкодисперсных порошков. Окончательная полировка ведется на тонком мягком сукне (фетре), смачиваемом тонкой взвесью тех же окислов.

Широко применяют электролитическое полирование, при котором образец в качестве анода помещается в электролитическую ванну.

Для выявления микроструктуры образец после полировки подвергают травлению, которое позволяет определить число, размеры, форму, взаимное расположение и количественное соотношение фаз и структурных составляющих. Травление заключается во взаимодействии металла поверхности микрошлифа с химически активными растворами кислот, щелочей, солей в спирте или в воде в зависимости от свойств и строения исследуемого металла.

21

В процессе травления образуются микрогальванические пары, и структуры с более отрицательным электродным потенциалом будут играть в них роль анода и растворяться. Более интенсивно, чем само зерно, протравляются границы зерен металла, которые обогащены различными примесями, а это способствует образованию микрогальванических элементов В результате на границах зерен после травления образуются углубления, которые под микроскопом дают больше рассеянных лучей и выглядят более темными, поэтому структура перлита под микроскопом имеет вид темных и светлых полос, так как феррит растворяется быстрее, чем цементит.

Практическая часть работы состоит в изучении микроструктуры типичных железоуглеродистых сплавов: технического железа, доэвтектоидной, эвтектоидной и заэвтектоидной сталей. Выполняя эту работу под руководством преподавателя и лаборанта необходимо:

1) зарисовать (схематично) микроструктуру образцов коллек ции, указав увеличение микроскопа, структурные и фазовые состав ляющие. Результаты представить в виде табл. 4;

2) определить содержание углерода в образцах (по указанию пре подавателя) на основании количественной оценки относительного объема структурных составляющих. Результаты занести в табл. 4;

|

|

|

|

Таблица 4 |

|

Номер образца |

Зарисовка микроструктур |

Структурные составляющие, названия |

Фазовые составляющие |

Техническое название я содержание углерода в сплаве |

|

|

|

|

|

|

|

22

3) по указанию преподавателя расшифровать марку строительной стали, указав при этом ее качество, способ раскисления, примерное содержание химических элементов и область рационального применения.

Содержание отчета

1. Цель и задачи работы.

Результаты исследования микроструктуры заданных образцов.

Расшифровка указанной марки строительной стали с указанием области ее практического применения.

Выводы по работе (зависимость микроструктуры и фазового состояния от состава углеродистой стали: какие фазы образуют сетку по границам зерен; что сильнее влияет на свойства стали - фазовое состояние или ее микроструктура).

Лабораторная работа № 3 ЗАКАЛКА СТАЛИ

Цель лабораторной работы - изучение влияния термической обработки на механические свойства стали.

В процессе выполнения лабораторной работы необходимо:

1) изучить превращения переохлажденного аустенита углеро дистой стали;

2) освоить методику проведения термической обработки;

3) экспериментально определить оптимальную температуру за калки углеродистой стали.

Оснащение участка лабораторной работы:

оборудование - нагревательные печи, приборы для испытания образцов на твердость - по методу Роквелла и ультразвуковой твердомер, бак с водой, щипцы, рукавицы, штангенциркуль;

материалы - образцы из углеродистой стали, наждачная бумага;

плакаты - диаграмма состояния железо-цементит, диаграмма изотермического распада аустенита, схема прибора Роквелла;

справочная литература - стандарты, справочники.

23

Структура сплавов, в основном, определяется термической обработкой, заключающейся в их нагреве до различных температур и охлаждении с различными скоростями. При этом свойства сплавов изменяются в широких пределах.

1. Превращения в стали при охлаждении

Если сталь со структурой аустенита, полученной в результате нагрева до температур выше линии GS (доэвтектоидная сталь) или выше линии SE (заэвтектоидная сталь), переохладить до температур ниже критической точки AI то аустенит претерпевает превращения.

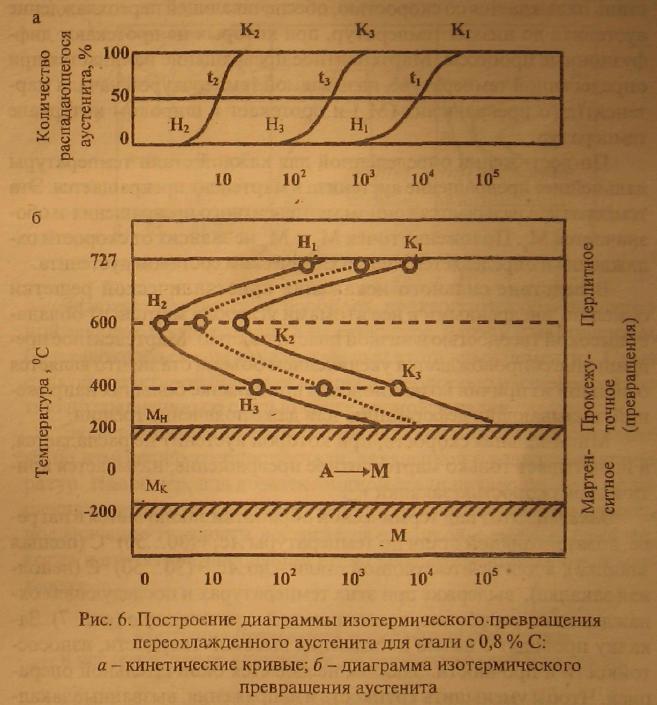

Ниже температуры 727 °С аустенит неустойчив, так как его свободная энергия выше свободной энергии продуктов его превращения. Наиболее полное представление о превращениях аустенита при различных степенях его переохлаждения дает диаграмма изотермического распада аустенита (С-диаграмма). Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита (т. е. выше критической точки), а затем быстро охлаждают до температуры 700, 600, 500 °С и выдерживают при каждой из перечисленных температур до полного или частичного распада аустенита, после чего охлаждают в воде. По результатам строят кривую, которая показывает количество распавшегося аустенита в зависимости от времени, прошедшего с момента начала распада (рис. 6).

Как видно из рисунка, по истечении определенного промежутка времени (инкубационный период), различного для каждой из температур, аустенит начинает распадаться с образованием ферритно-цементитной смеси - перлита.

Твердость и прочность ферритно-цементитной смеси прямо пропорциональны площади поверхности раздела между ферритом и наиболее твердой фазой I цементитом. Поэтому с увеличением степени дисперсности (чем тоньше пластинки) ферритно-цементитной смеси, т. е. с понижением температуры его распада, твердость, пре-

24

дел прочности, текучести и выносливости возрастают.

Образующаяся при небольшом переохлаждении аустенита крупнопластинчатая ферритно-цементитная смесь называется перлитом. При большем переохлаждении среднепластинчатую смесь называют сорбитом, а тонкопластинчатую смесь - трооститом. Однако указать границы перехода от одной структуры к другой невозмож-но, так как толщина пластинок меняется непрерывно.

При переохлаждении эвтектоидной стали до 240 °С диффузионные процессы настолько затруднены, что аустенит не распадает-

25

ся, а лишь испытывает аллотропическое превращение без изменения состава. Образующая структура называется мартенситом Следовательно, мартенсит - это пересыщенный твердый раствор внедрения углерода в Fea.

Мартенсит закалки имеет не кубическую, а тетрагональную решетку. Степень тетрагональности зависит от содержания углерода в стали. Мартенситное превращение возможно только в случае, если сталь охлаждается со скоростью, обеспечивающей переохлаждение аустенита до низких температур, при которых не протекают диффузионные процессы. Мартенситное превращение начинается при определенной температуре, называемой температурой начала мар-тенситного превращения (Мн) и протекает в широком интервале температур.

По достижении определенной для каждой стали температуры дальнейшее превращение аустенита в мартенсит прекращается. Эта температура называется концом мартенсигаого превращения и обозначается Мк . Положение точек Мн и Мк не зависит от скорости охлаждения и определяется только химическим составом аустенита.

Вследствие сильного искажения кристаллической решетки a-железа внедренными в нее атомами углерода мартенсит обладает высокой твердостью и низкой пластичностью. Мартенситное превращение сопровождается увеличением объема стали, что является основной из причин возникновения при закалке больших напряжений, вызывающих деформацию или даже появление трещин.

Минимальная скорость, при которой аустенит не распадается, а испытывает только мартенситное превращение, называется критической скоростью закалки v .

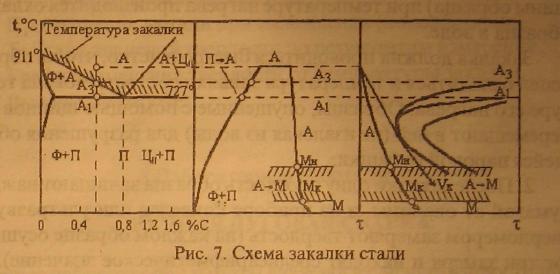

Закалка. Этот вид термической обработки заключается в нагреве доэвтектоидной стали до температуры Ас3 +(30.. .50) °С (полная закайка), а для заэвтектоидной стали - до Ас1 +(30.. .50) °С (неполная закалка), выдержке при этих температурах и последующем охлаждении со скоростью, превышающей критическую (рис. 7). Закалку проводят с целью достижения высокой твердости, износостойкости и прочности. Закалка не является окончательной операцией. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

Неполная закалка доэвтектоидной стали применяется весьма

26

редко. Дело в том, что в структуре этой стали, нагретой до температуры Ac1 +(30.. .50) °С, наряду с аустенитом всегда будут находиться и зерна феррита. В результате быстрого охлаждения аустенит перейдет в мартенсит, а феррит никаких превращений претерпевать не будет и поэтому сохранится в структуре закаленной стали. Присутствие мягкого феррита в структуре закаленной стали существенно снизит ее твердость.

Заэвтектоидные стали, наоборот, подвергаются обычно неполной закалке, после которой в их структуре, наряду с мартенситом, будет находиться еще и очень твердый вторичный цементит. Сталь с такой структурой обладает высокой твердостью и износостойкостью по сравнению со сталью после полной закалки.

Экспериментально температура закалки может быть определе на по изменению твердости стали, закаленной с различных темпе ратур. Например, для доэвтектоидной стали начало резкого повы шения твердости соответствует пересечению линии Ас1, а максималь ное значение твердости достигается закалкой с температуры Ас3 когда в структуре закаленной стали фиксируется лишь один мар тенсит.

2. Методика проведения термической обработки и исследование ее влияния на механические свойства стали

Студенты делятся на подгруппы по 4.. .6 человеку Каждая подгруппа получает по одному образцу из конструкционной стали, предназначенному для испытаний на твердость. Выбор образцов

27

определяется преподавателем.

Термообработку образцов каждая подгруппа проводит самостоятельно по одному из режимов, приведенных в табл. 5 (режим определяет преподаватель), в такой последовательности.

1. Образец помещается в печь при температуре на 30.. .50 °С ниже заданной. После достижения заданной температуры и соответствующей выдержки (определяется из расчета 1,5...2 мин на 1 мм толщины образца) при температуре нагрева производится охлаждение образца в воде.

Закалка должна проводиться быстро и четко, чтобы образец не успел охладиться и температура закалки соответствовала температуре его нагрева. Образцы, опущенные с помощью щипцов в воду, перемещают в ней (не извлекая из воды) для разрушения образующейся паровой рубашки.

2. После закалки одну плоскость образца зачищают наждачной бумагой от окалины, и на приборе Роквелла или ультразвуковым твердомером замеряют твердость (на каждом образце осуществляют три замера и находят среднеарифметическое значение). Полученные значения твердости заносят в табл. 5.

|

|

|

|

|

Таблица 5 |

|

№ п/п |

Температура закалки, °С |

Время выдержки, мин |

Охладитель |

Твердость пo HRC |

Схематическое изображение микроструктур и их название |

|

1 |

650 |

|

|

|

|

|

2 |

750 |

|

|

|

|

|

3 |

800 |

|

|

|

|

|

4 |

850 |

|

|

|

|

|

28

По этим значениям строится график зависимости твердости образца от температуры закалки.

На основании полученного графика определяются значения критических точек и оптимальная температура закалки.