Загальні відомості про процеси різання.

Для виготовлення деталей машин застосовують різні способи і'Пробки металів, у тому числі обробку металів литтям, тиском, зварюванням та інше. Проте найпоширенішим є спосіб обробки матеріалів на верстатах із зняттям стружки. Про це свідчить хоча і той факт, що з усього металу, який використовується в машинобудуванні і деревообробній галузі, понад 70 % обробляється саме так.

Широке застосування обробки матеріалів на верстатах пояснюється низкою причин.

-- Пo-перше, на метало і деревообробних верстатах можна надати заготовці будь-якої заданої форми. Це дуже важливо, якщо іір.іхувати, що деталі (вироби) є досить різноманітними за своєю і оомегричною формою.

-- По-друге, точність деталей, виготовлених зокрема на метані »різальних верстатах, може бути досить високою, завдяки чому забсзпечуються зростаючі потреби практики.

-- По-третє, вартість виготовлення деталей на верстатах, порівняно з іншими способами обробки матеріалів, невисока.

Проте поряд з цими перевагами обробка металів на верстатах має істотний недолік. У процесі роботи утворюється стружка, яка не знаходить застосування. Саме тому з виготовленням деталей зняттям стружки успішно конкурує штампування без аблоюі литгя під тиском, точне прокатування та інші високопродуктивні способи виготовлення деталей машин.

Широке застосування обробки металів різанням зумовлює значне збільшення верстатного парку, який перевищує в цей час 7 мільйонів штук і з кожним роком зростає.

Фізичні основи процесу різання матеріалів. Основні види операцій різання.

Є такі основні види операцій різання: точіння, свердління, фрезерування, стругання, довбання, протягування, шліфування.

Деталі машин, що виготовляються на металорізальних верстатах, дуже різноманітні за геометричною формою. Проте, якщо уважно до них придивитись, то виявляється, що ця різноманітність створена за рахунок комбінації досить обмеженої кількості тих самих геометричних тіл (циліндра, призми та ін .) Отже, виявляється, що обробити деталь, означає надати їй певної і оометрйчної форми. Це досягається за рахунок використання явища складання рухів заготовки та інструменту, яких їм надають у процесі роботи. Ці рухи і називають основними і поділяють на головні рухи та рухи подачі.

Наприклад, головний рух токарного верстата , обертальний , тому деталі оброблені на токарному верстаті, матимуть форму тіл обертання. Від руху подачі залежить, яке саме тіло подачі угворюється: циліндр, конус чи куля, бо вони утворюються внаслідок додавання рухів шпинделя і супорта. Отже, токарний верстат призначений для обробки деталей у вигляді тіл обертання. Дня обробки деталей у вигляді інших геометричних тіл (з урахуванням заданої точності) пристосована кінематика, зокрема основні1 рухи, інших металорізальних верстатів. Комбінація рухів може бути різною (рис.1): на фрезерному верстаті (в) заготовка має поступальний рух (рух подачі), а інструмент - фреза (головний рух) –

Елементи режиму різання.

Робота будь-якої технологічної машини характеризується певним режимом. Для металорізального верстата режим роботи визначається такими елементами: швидкість різання, глибина різання та подача. Швидкість різання (V) може бути визначена як величина, що характеризує швидкість, з якої зрізається шар металу з оброблювальної поверхні, тобто утворюється стружка. Подача (S) показує шлях, який проходить оброблювана заготовка відносно інструменту або навпаки (інструмент відносно оброблюваної заготовки) за певний цикл головного руху. Глибиною різання (t) визначається товщина шару матеріалу заготовки, яка знімається за один прохід.

Елементи і геометричні параметри різальних частин різців, свердел і фрез.

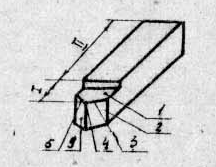

Робоча

частина різця складається з декількох

елементів. Передня поверхня 1, по якій

в процесі різання сходить стружка.

Головна задня поверхня 2 звернена до

поверхні різання заготовки. Допоміжна

задня поверхня 5 звернена до обробленої

поверхні заготовки.

Робоча

частина різця складається з декількох

елементів. Передня поверхня 1, по якій

в процесі різання сходить стружка.

Головна задня поверхня 2 звернена до

поверхні різання заготовки. Допоміжна

задня поверхня 5 звернена до обробленої

поверхні заготовки.

Головне ріжуче лезо 3 є лінією перетину передньої і задньої поверхності. Допоміжне ріжуче лезо 6 - це лінія перетину передньої і допоміжної задньої поверхонь. Вершина різця 4 - місце сполучення головного та допоміжного ріжучих лез. Вершина різця може бути закругленою, притупленою у вигляді фаски або гострою.

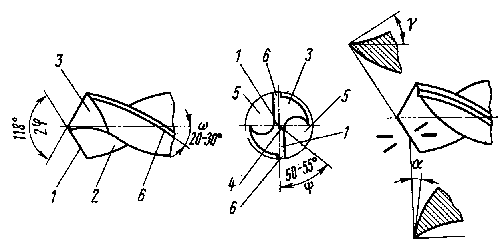

Сверло має: дві головні ріжучі кромки, утворені перетином передніх гвинтових поверхонь канавок, за якими сходить стружка, з задніми поверхнями, зверненими до поверхні різання; поперечну ріжучу кромку (перемичку), утворену перетином обох задніх поверхонь; дві допоміжні ріжучі кромки, утворені перетином передніх поверхонь з поверхнею стрічки. Стрічка свердла - вузька смужка на його циліндричної поверхні, розташована вздовж гвинтової канавки і забезпечує напрямок свердла при різанні. Кут нахилу гвинтової канавки v кут між віссю свердла і дотичною до гвинтової лінії по зовнішньому діаметру свердла (v = 20-30 градусів). Кут нахилу поперечної ріжучої кромки (перемички) j - гострий кут між проекціями поперечної і головною ріжучих крайок на площину, перпендикулярну осі свердла (j = 50-55 градусів). Кут ріжучої частини (кут при вершині) 2j - кут між головними ріжучими крайками при вершині свердла (2j = 118 градусам). Передній кут g - кут між дотичною до передньої поверхні в розглянутій точці різальної крайки і нормаллю в тій же точці до поверхні обертання ріжучої кромки навколо осі свердла. По довжині ріжучої кромки передній кут g є величиною змінної. Задній кут a - кут між дотичною до задньої поверхні в розглянутій точці різальної крайки і дотичній в тій же точці до кола її обертання навколо осі свердла. Задній кут свердла - величина змінна: a = 8-14 градусів на периферії свердла і a = 20-26 градусів - ближче до центру свердла.

Элементы спирального сверла:

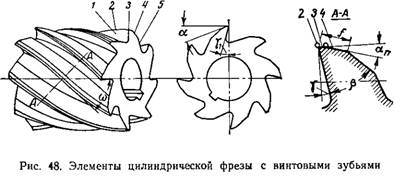

На рис. 48 показані елементи циліндричної фрези: передня поверхня задня поверхня 4 шириною f, стрічка 3 шириною 0,05-0,1 мм, потилична поверхню (спинка) 5, ріжуча кромка (лезо) 2, нахилена до осі фрези під кутом з.

Задній

кут а являє собою кут між дотичною до

задньої поверхні зуба фрези і нормаллю

до осьової площини, що проходить через

точку леза даного зуба. Цей кут вимірюється

в площині, перпендикулярній до осі

фрези, тобто в площині торця фрези.

Нормальний задній кут а "вимірюється

в площині, перпендикулярній до ріжучої

кромці. Зі збільшенням заднього кута

зменшується тертя і, отже, знос зуба по

задній поверхні, що збільшує термін

роботи фрези без переточування і покращує

чистоту обробленої поверхні. Проте зі

збільшенням заднього кута зменшується

кут загострення р, а це призводить до

ослаблення зуба і може викликати поломку

(викришування) його при великій стружці.

Зазвичай задній кут а призначають в

межах від 12 до 30 ° в залежності від типу

фрези. Передній кут у представляє собою

кут між дотичною до передньої поверхні

зуба фрези і осьовий площиною, що

проходить через точку леза даного зуба.

Цей кут вимірюється в площині,

перпендикулярній до ріжучої кромці.

Поперечний передній кут вимірюється,

в площині, перпендикулярній до осі

фрези, тобто в площині торця фрези.

Передній кут може мати як позитивний,

так і негативне значення. При правильно

вибраному передньому куті у зняття

стружки відбувається більш плавно і

знос зуба по передній поверхні (затуплення

фрези) виходить меншим, що дозволяє

фрезі працювати довше без переточування.

Зазвичай передній кут у призначають в

межах від -10 до +20 ° в залежності від типу

фрези, матеріалу ріжучої частини і

твердості оброблюваного матеріалу. Кут

загострення р утворено передньою і

задньою поверхнями і залежить від

значення переднього і заднього кутів.

Так як міцність зуба фрези тим більше,

чим більше кут загострення Р, то цілком

зрозуміло бажання збільшити цей кут.

При фрезеруванні твердосплавними

фрезами сталей підвищеної твердості і

твердих чавунів щоб уникнути викришування

леза зуба фрези застосовують негативний

передній кут Y для збільшення кута

загострення р. Кут нахилу з гвинтовою

ріжучої кромки служить для збільшення

плавності роботи фрези і для створення

напрямки сходить стружки. Зазвичай кут

нахилу ріжучої кромки зі призначають

в межах 10-55 ° в залежності від типу фрез.

Задній

кут а являє собою кут між дотичною до

задньої поверхні зуба фрези і нормаллю

до осьової площини, що проходить через

точку леза даного зуба. Цей кут вимірюється

в площині, перпендикулярній до осі

фрези, тобто в площині торця фрези.

Нормальний задній кут а "вимірюється

в площині, перпендикулярній до ріжучої

кромці. Зі збільшенням заднього кута

зменшується тертя і, отже, знос зуба по

задній поверхні, що збільшує термін

роботи фрези без переточування і покращує

чистоту обробленої поверхні. Проте зі

збільшенням заднього кута зменшується

кут загострення р, а це призводить до

ослаблення зуба і може викликати поломку

(викришування) його при великій стружці.

Зазвичай задній кут а призначають в

межах від 12 до 30 ° в залежності від типу

фрези. Передній кут у представляє собою

кут між дотичною до передньої поверхні

зуба фрези і осьовий площиною, що

проходить через точку леза даного зуба.

Цей кут вимірюється в площині,

перпендикулярній до ріжучої кромці.

Поперечний передній кут вимірюється,

в площині, перпендикулярній до осі

фрези, тобто в площині торця фрези.

Передній кут може мати як позитивний,

так і негативне значення. При правильно

вибраному передньому куті у зняття

стружки відбувається більш плавно і

знос зуба по передній поверхні (затуплення

фрези) виходить меншим, що дозволяє

фрезі працювати довше без переточування.

Зазвичай передній кут у призначають в

межах від -10 до +20 ° в залежності від типу

фрези, матеріалу ріжучої частини і

твердості оброблюваного матеріалу. Кут

загострення р утворено передньою і

задньою поверхнями і залежить від

значення переднього і заднього кутів.

Так як міцність зуба фрези тим більше,

чим більше кут загострення Р, то цілком

зрозуміло бажання збільшити цей кут.

При фрезеруванні твердосплавними

фрезами сталей підвищеної твердості і

твердих чавунів щоб уникнути викришування

леза зуба фрези застосовують негативний

передній кут Y для збільшення кута

загострення р. Кут нахилу з гвинтовою

ріжучої кромки служить для збільшення

плавності роботи фрези і для створення

напрямки сходить стружки. Зазвичай кут

нахилу ріжучої кромки зі призначають

в межах 10-55 ° в залежності від типу фрез.