1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

1.К работе электросварщика дуговой сварки и их подручных допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, инструктаж по технике-безопасности, специальное обучение и имеющие удостоверение эл. сварщиков.

2.Для защиты тела эл. сварщика от тепловых, механических и других воздействий применяется специальная одежда (костюм брезентовый, ботинки кожаные, рукавицы брезентовые).

3.Необходимо строго соблюдать правила ношения спец. одежды. Рукава должны плотно облегать руку с помощью завязок для предупреждения попадания искр и капель жидкого металла или горячих частиц шлаковой корки электрода.

4.Эл. сварщик на сварке и наплавке обеспечивается защитными щитками закрытого типа со светофильтром С-2+С-4.

5При работе необходимо соблюдать правила личной гигиены:

а)не принимать пищу на рабочем месте;

б)не хранить личную одежду на рабочем месте;

в)не пользоваться керосином и другими жидкостями для мытья рук;

г)перед едой мой руки с мылом;

6.Выполнять работу по другой профессии, которая требует специального обучения, а ты не обучен и не имеешь удостоверения - воспрещается.

7.Будь внимателен и. аккуратен во время работы. Не отвлекайся сам и не отвлекай других посторонними разговорами.

8.Соблюдай чистоту и порядок на рабочем месте и на территории завода.

9.Предупреди товарища по работе, если он нарушает правила техники безопасности. ПОМНИ! Жертвой нарушения может быть не только нарушитель, но и окружающие его.

щ

11.Будь внимателен к сигналам, указателям и плакатам, предупреждающим об опасности.

12.Не касайся находящихся в движении механизмов, электропроводов и токоведущих частей электроприборов.

13.Не стой и не проходи под поднятым и перемещаемым грузом, под висящими сосульками, наледью и снегом, под работающими наверху.

14.Категорически запрещается посещать склады, и места складирования шихты, а также другие цехи и участки без разрешения администрации.

15.Заметив на территории завода или цеха какую-либо опасность,немедленно заяви администрации цеха и в отдел техники безопасности.

16.ПОМНИ!Кислородный баллон может взорваться от нагревания и попадания масел на вентиль. Не перемещай его и не прикасайся к нему, если ты не обучен.

17.В случае недомогания или заболевания во время работы, сообщи мастеру или бригадиру и обратись в здравпункт.

18.Изучи и освой правила оказания первой медицинской помощи.

19.ПОМНИ!Нарушение настоящей инструкции не может быть оправдано незнанием её.

20.Все вновь поступающие и переводимые с одной работы на другую должны пройти инструктаж или соответствующее обучение по технике безопасности.

21.3а несоблюдение инструкции виновные привлекаются к ответственности согласно действующего законодательства.

1.2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ:

1.Приведи в порядок полагающуюся тебе: спецодежду, спецобувь, индивидуальные защитные приспособления и надень их.

2.Приступая к сварке, проверь:

а)наличие и исправность ограждений токоведущих клемм сварочного аппарата и пусковых электроприборов (рубильников);

щ

в) исправность вентиляции;

г)исправность ручного щитка, а также переносных ширм для ограждения места сварки;

д)достаточность освещения рабочего места;

е)изоляцию проводов, подводящих, ток к месту сварки, она должна находиться в полной исправности, без механических повреждений;

ж)исправность заземляющих корпус машины проводов.

ПОМНИ! Ток, напряжением выше 40 V, опасен для жизни.

На открытых токоведущих частях (рубильниках, предохранителях и т.д.)поставить на место ограждения, если они окажутся снятыми.

3.Обо всех выявленных неисправностях сообщите мастеру для устранения их.

4.Закрывай (ограждай) рабочее место ширмой или переносными щитами, чтобы не ослеплять лучами вольтовой дуги работающих рядом людей.

5.Правильно в зависимости от силы тока подбирай сварочное стекло.

1.3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ:

1.Оберегай изоляцию гибкого токоведущего провода от механических и химических повреждений не набрасывай на него металлических предметов и не допускай попадания его на промасленный пол.

2.Не производи сварочных работ вблизи легковоспламеняющих или огнеопасных материалов.

3.При сварке медных сплавов (латунь, бронза) пользуйся респиратором

4.Работу на высоте производить только с рихтованной соответствующей прочности, с плотным и закреплённым настилом, бортовыми досками и поручнями, предварительно получив разрешение от мастера. «Леса» должны быть приняты комиссией.

5.При работе внутри закрытых металлических сосудов-резервуаров:

а) требуй, чтобы в течении всего периода работы в закрытом сосуде последний вентилировался и чтобы была обеспечена надлежащая чистота воздуха;

б) опускаясь в закрытый сосуд для сварочных работ, привяжи к поясу прочную, испытанную на разрыв соответствующим грузом веревку, конец которой должен находиться в руках у дежурного рабочего, находящегося вне сосуда;

в)требуй, чтобы вне сосуда (цистерны, бака, отсека и т.п.) находился дежурный работник, который должен следить за условными сигналами, подаваемыми тобой с помощью привязанной к поясу веревки, и в любую минуту мог оказать тебе необходимую помощь;

г)не допускай скопления в сосуде вредных газов. При остановке вентилятора немедленно прекрати сварочные работы, выйдя из сосуда на открытый воздух;

д)соблюдай установленные систематические перерывы в работе;

е)при работе в лежачем и сидячем положении пользуйся соответствующего качества изолирующими подставками, резиновым ковриком и шлемом, предохраняющими тело от соприкосновения с металлом и поражения током.

6.Не производи сварку тары из под различных легковоспламеняющихся материалов без предварительной промывки её горячей водой, каустической содой или пропаривания.

7.В дождливую погоду не производи сварку вне помещения (под открытым небом).

8.Для защиты цветных стёкол от действия брызг расплавленного металла вставляй впереди тонкие прозрачные стёкла.

9.Следи, чтобы гибкие провода и кабель не попадали вода и сырость. •

10.Не производи сам ремонта электроаппаратуры, а вызывай для этого электромонтёра;

11 .Подключение проводов высокого напряжения 220-380 к сварочному трансформатору разрешается только электромонтёру.

12.При перемещении для сварки тяжёлых и громоздких деталей пользуются испытанными подъёмными приспособлениями.

13.Хорошо очищай место сварки от грязи и масла, чтобы избежать разбрызгивания расплавленного металла.

14.Работай с переносной электролампой только низкого напряжения (не свыше 12 V).

15.При очистке шва от шлака зубилом и молотком надень защитные очки с толстыми стёклами или сетками.

16.При всякой отлучке с места работы выключай ток.

17.При появлении боли в глазах прекрати работу и немедленно обратись к врачу.

18.Во время перерывов в работе электрододержатель клади на специальный стеллаж, изолированный от заземления.

19.Прекрати работу, если изоляция ручек окажется в неисправности, впредь до замены электрод од ержателя новым.

20.При работе на высоте пользуйся испытанным предохранительным поясом. Повесь плакат «Проход опасен - наверху работают».

21.Пользуйся приставной лестницей, оборудованной ограничителями скольжения.

22.Запрещается сварка, резка сосудов и трубопроводов, находящихся под давлением.

23.К ответственным сварочным работам (котлы, цистерны и отопления, паро и водопровода горячей воды, кузова и рамы вагонов, машины и конструкции подверженные переменным и динамическим нагрузкам и т.д.) допускаются электросварщики, сдавшие экзамены и получившие дипломы.

24.Ни в каком случае не допускай к срочному посту посторонних лиц без защитных очков.

25.При обнаружении малейшей неисправности в машине прекрати работу.

1.4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИЮ РАБОТЫ.

1.Выключи электроагрегат и сними заземление.

2.Собери весь инструмент и уложи его на место.

3. Уложи на место переносные щиты, ширмы.

4. Собери провода и сдай их в кладовую.

5. Вымой руки и лицо, прими душ.

1.5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ АВАРИЙНЫХ СИТУАЦИЯХ.

1.При поражении эл. сварщика эл. током, его необходимо быстро освободить от действия эл. тока, для чего отключить рубильник. Если отключение эл. тока не может быть произведено достаточно быстро, необходимо отделить пострадавшего от токоведущих частей. Для этого необходимо воспользоваться диэлектрическими перчатками, сухой одеждой, палкой, доской и т.п. После этого немедленно приступить к оказанию первой помощи (делать искусственное дыхание) и вызвать врача.

2.При возникновении пожара (при попадании капель жидкого металла или горячих брызг на горючие предметы) ответственный за проведение работ немедленно приступает к ликвидации пожара в целях прекращения дальнейшего распространения огня, эвакуирует людей и оповещает об этом пожарную часть завода.

3.Каждый заметивший пожар или подозрительный запах, гарь, дым, обязан вызвать пожарную часть.

4.Если очаг пожара находится в зоне прохождения эл. тока, необходимо отключить эл. ток при помощи рубильника. При невозможности отключения эл. тока пожар тушить песком или асбестовым полотном. В остальных случаях пожар тушить при помощи огнетушителей.

2.ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

Точность подготовки деталей к сварке, их чистота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку -- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку -- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку-- путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками. В последнее время начинает применяться резка сжатой дугой.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах. Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки. Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва. Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель -- очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10--12 мм с одной стороны и 18--20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сборкой называется процесс последовательного соединения деталей между собой в порядке, предусмотренном технологическим процессом и чертежом, для последующей сварки.

Основная цель технологического процесса сборки заключается в определении наиболее выгодной последовательности сборки отдельных деталей, обеспечивающих выполнение технических требований на изготовление данного изделия при минимальных затратах рабочей силы, времени и вспомогательных материалов. Перед сборкой сборщик визуально проверяет соответствие деталей требованиям чертежа и технологического процесса. Сопрягаемые поверхности и прилегающие к ним зоны собираемых деталей шириной не менее 20 мм должны быть тщательно очищены от ржавчины, масла, грязи, окалины и влаги во избежание появления пор и других дефектов в металле шва.

При сборке сварных конструкций детали между собой соединяют посредством прихваток, которые размещают в местах расположения будущих сварных швов. Прихватки выполняются покрытыми электродами, в защитных газах или под флюсом. Площадь сечения прихваток не должна превышать 2/3 площади сечения будущего шва и составлять не более 25 - 30 мм . Длина каждой прихватки должна быть равна 4-5 толщинам соединяемых деталей, но не менее 30 мм и не более 100 мм. Чем меньше толщина свариваемых деталей, тем меньше расстояние между прихватками. В решетчатых конструкциях каждый элемент прихватывают с двух сторон швами длиною 30 - 40 мм катетом не более 5 мм.

Разрешается наложение прихваток вне мест расположения швов для временного скрепления детали. Эти прихватки после выполнения своего назначения удаляют, а места их размещения зачищают. Рациональна замена прихваток сплошным швом небольшого сечения (технологический шов). Это значительно повышает стойкость металла рабочего шва против кристаллизационных трещин и предотвращает нарушения взаиморасположения деталей в процессе сварки из-за растрескивания.

Сборочные прихватки выполняют сварочными материалами тех же марок, что и при сварке данной конструкции. Требования к качеству прихваток установлены те же, что и к сварочным швам. Прихватки и технологические швы перевариваются в процессе сварки основного шва.

Для крепления деталей перед сваркой и в процесс ее применяют также гребенки (см. рис. 83), удаляемые по мере образования шва. В зависимости от типа производства, особенностей конструкции и технологических условий сборку можно выполнять различными способами:

по разметке, по шаблонам или первому изделию, по сборочным отверстиям, в приспособлениях (универсальных, специализированных и специальных), сборку по разметке ведут без приспособлений. Расположение деталей определяют разметкой по чертежу, затем их скрепляют прихватками, съемными фиксаторами и т. п. Производительность способа низкая, его применяют преимущественно в одиночном производстве. Использование шаблонов или первого изделия для сборки позволяет

повысить производительность труда.

3.Контактная сварка.

Стыковой контактной сваркой можно соединить сечение площадью до 100000 мм2. Контактной сваркой соединяют рельсы, кольца, валы, трубчатые конструкции, арматуру для железобетона и т.д. Для стыковой сварки плотность тока должна быть 12-20 А/мм2 - при оплавлении стыка и до 40-60 А/мм2 при осадке стыка. Скорость осадки - 1-8 до 100-350 кг на зону сварки. Сварочные трансформаторы контактных машин особой конструкции с водяным охлаждением, как и электроды с той отличительной особенностью, что выдают ток 1000-100 000 А, при этом напряжение очень мало (1-12 V).

Точечная сходна по принципу с роликовой (шовной) сваркой. Импульсы тока по времени очень малы - менее 1с, поэтому применяются специальные прерыватели тока.

Роликовая (шовная) сварка - это как особый вид точечной сварки, при котором отдельные сварочные точки частично перекрывают друг друга, образуя, сварной шов. Практически это достигается выполнением электрода в виде плоского ролика.

Импульсы тока по времени тоже очень малы - менее 1с, поэтому применяются специальные прерыватели тока.

4.Механизированная и автоматическая дуговая сварка в углекислом газе,в инертных газах,под флюсом.

Автоматическая сварка под флюсом производится при помощи автоматической установки (сварочная головка или сварочный трактор). Эта установка осуществляет подачу голой электродной проволоки и гранулированного флюса в зону сварки, перемещает дугу вдоль свариваемого шва и автоматически поддерживает стабильное её горение.

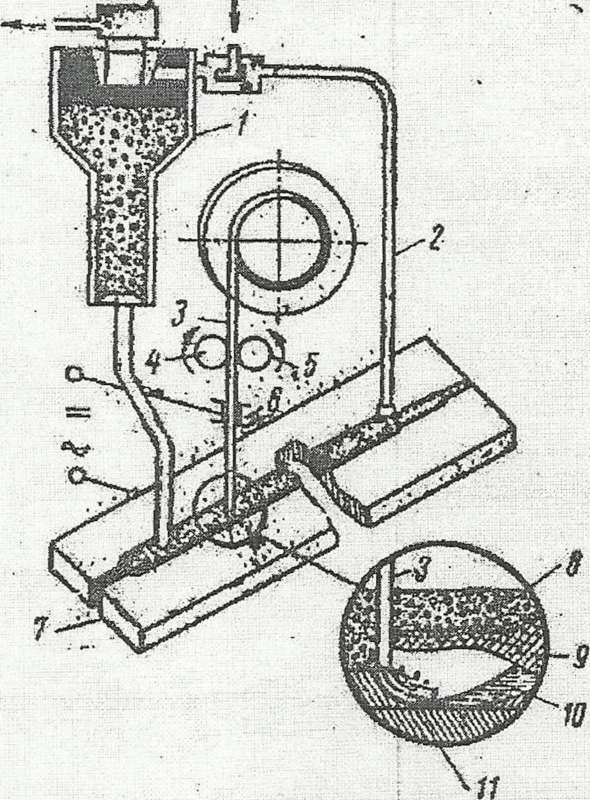

Рис. Принципиальная

схема автоматической сварки под флюсом

Электродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подаётся в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем гранулированного флюса, подаваемого из бункера. Толщина флюса составляет примерно 30-50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук б, находящийся на небольшом расстоянии (40-60 мм) от конца электродной проволоки. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла 10, закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8.

Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую

Некоторое избыточное давление, создаваемое от термического расширения газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварочный шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

В качестве защитных газов применяют аргон, углекислый газ и смеси этих газов, а также азот. Широко применяется аргонодуговая сварка и сварка в СО2. Аргонодуговая сварка позволяет получить сварные соединения высокого качества из высоколегированных сталей, сплавов алюминия, магния, меди, титана.

Сварка в С02 выполняется полуавтоматическим и автоматическим способом, плавящимся электродом.

Сварка в С02 даёт провар более глубокий, чем электроды, поэтому при переходе с ручной сварки оправданным считается уменьшение катетов примерно на 10%. Это объясняется повышенной плотностью тока на 1 мм2 электродной проволоки. >

Основные элементы режима сварки С02 следующие:

диаметр сварочной проволоки, величина тока, скорость подачи проволоки, напряжение на дуге, расход газа защитного, вылет электрода.

Табл. Типовые параметры режима сварки в С02:

Диаметр проволок и, м |

Сварочный ток, А |

Скорость подачи проволоки, м/ч |

Напряж ение на дуге, В |

Расход газа, л/мин |

Вылет проволоки, мм |

0,8 |

50-100 |

Устанавливается подбором под режим |

18-20 |

5-7 |

6-12 |

1,0 |

70-150 |

19-21 |

7-9 |

7-13 |

|

1,2 |

90-230 |

21-25 |

12-15 |

8-15 |

|

1,6 |

150-300 |

23-28 |

12-17 |

13-20 |