- •Раздел 1. Общие вопросы производства черных металлов и сплавов

- •Раздел 2. Подготовка руд к плавке и производство чугуна

- •2.1. Сырые материалы, применяемые при производстве черных металлов. Железные руды: определение, классификация, оценка качества.

- •2.3. Подготовка железных руд к доменной плавке. Производство окисленных окатышей.

- •2.4. Профиль доменной печи. Основное и вспомогательное оборудование.

- •2.5. Доменный процесс. Восстановление оксидов в доменной печи. Образование чугуна и шлака. Газодинамика и теплообмен в доменной печи.

- •2.7.Бездоменное получение железа с применением твердых восстановителей.

- •2.6. Интенсификация процесса

- •2.8 Бездоменное получение железа с использованием газообразных восстановителей.

- •3..1 Классификация стали

- •3.2. Основные реакции сталеплавильного производства. Шлакообразование. Состав и свойства сталеплавильных шлаков и их роль в технологическом процессе.

- •Материалы, используемые при производстве стали

- •3.4 Конвертерное производство стали. Нормативный цикл конвертерной плавки. Общее устройство основного оборудования.

- •Раскисление и легирование стали в ковше

- •Обработка металла вакуумом

- •Продувка металла инертными газами в ковш

- •Внеагрегатная десульфурация

- •3.11. Десульфурация стали с использованием синтетических шлаков, твердых и порошкообразных смесей. Влияние обработки на качество готового металла.

- •3.12. Вакуумирование жидкой стали в ковше: способы и технологии, применяемое оборудование. Влияние вакуумирования на качество готового металла. Комплексная обработка жидкой стали в ковше.

- •3. Метод порционной вакуумной обработки dh.

- •4. Циркуляционная вакуумная обработка rh.

- •5. Вакуумная установка ковш — печь (метод.Asea—skf).

- •3.14. Непрерывные сталеплавильные процессы: варианты технологических схем и применяемого оборудования. Современное состояние и перспективы развития.

- •4.1. Оборудование для разливки стали. Способы разливки стали. Сравнение показателей разливки сверху и сифоном.

- •4.2. Структура стального слитка. Кристаллическая и химическая неоднородность. Явление усадки.

- •4.3. Непрерывная разливка стали. Технология и преимущества непрерывной разливки. Виды машин непрерывного литья заготовок.

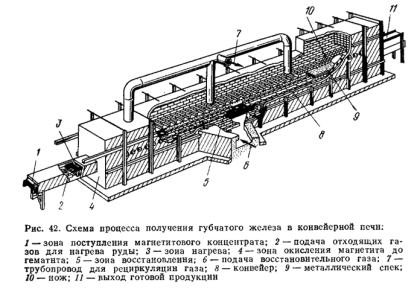

2.7.Бездоменное получение железа с применением твердых восстановителей.

Т.к. расход дорогого газа на тонну металлизованных окатышей достаточно велик, то себестоимость этого продукта высока. В связи с этим применение каменного угля в качестве восстановителя привлекает внимание. Металлизация рудно-угольных окатышей

Окатыши изготавливают из смеси железного концентрата и 15-20% угля и подвергают обжигу в течение 20-30 мин при 1200-1250 градусах C. Благодаря наличию углерода происходит восстановление оксидов железа и получаются окатыши со степенью металлизации 5-080%.

Обжиг окатышей осуществляют в трубчатых печах или на конвейерных машинах. Схема такого процесса:

Сырые рудофлюсоугольные окатыши сушатся в головной части обжиговой машины рециркулируемыми отходящими газами, после чего попадают в зону обжига, где происходит нагрев слоя окатышей до 850-1250 градусов и восстановление оксидов железа внутри. Процесс продолжается 20-30 минут. За это время удаляется около 40% серы. Металлизованные окатыши в нагретом виде поступают в руднотермическую электропечь для выплавки чугуна или полупродукта. Металлизация рудных окатышей с подачей в шихту тверд. Топлива Шихту составляют из обожженных окатышей, доломита или известняка и угля в кусках 0,8-3 мм. Доломит и известняк применяются для десульфурации. Процесс осуществляется последовательно на обжиговой решетке, в трубчатой печи и во вращающемся трубчатом холодильнике. Обжиг на решетке осуществляется газами, выходящими из трубчатой печи. В трубчатую печь иногда подается также жидкое или газообразное топливо. Расход тв. Топлива составляет 320-400 кг, природного газа 100 м3/т металлизованных окатышей.

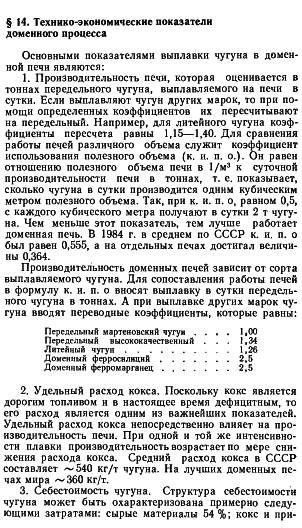

2.6. Интенсификация процесса

доменной плавки. Основные

показатели доменного процесса.

Ресурсо- и энергосбережение.

![]()

2.8 Бездоменное получение железа с использованием газообразных восстановителей.

1) восстановление железа из твердых железорудных мате риалов взаимодействием с твердыми или газообразными вос становителями по реакциям

Fe2Oa + (С; СО; Н2; СН4) —* Fe + (СО; С02; Н20);

2) восстановление железа в кипящем железистом шлаке (жидкофазное восстановление) по реакциям

(FeO) + (С; СО) —* Fe + С02;

3) получение из чистых железных руд карбида железа по реакции 3Fe203+ 5H2+ 2CH4= 2Fe3C + 9H20. Процесс протека ет при температуре ~ 600°С и давлении ~ 4 атм (0,4 МПа), получают зерна 0,1—1,0 мм, содержащие > 90 % Fe3C.

По первому способу в мире работает несколько десятков (общей мощностью около 30 млн.т/год); по второму — две промышленных и несколько полупромышленных установок; по третьему — одна промышленная установка

3..1 Классификация стали

Конструкционная сталь, которую применяют при изготовлении различных металлоконструкций (для строительства зданий, мостов, различных машин и т.п.). Конструкционные стали могут быть как простыми углеродистыми, так и легированными (например, марганцовистая сталь, хромистая сталь). Легированная сталь несколько дороже углеродистой, но так как она обладает значительно лучшими механическими свойствами, то расход ее на изготовление тех или иных конструкций значительно ниже, чем углеродистой.

Топочная и котельная сталь — низкоуглеродистая сталь, применяемая для изготовления паровых котлов и топок. Эта сталь должна иметь хорошие пластические свойства в холодном состоянии, хорошо свариваться, не должна иметь склонности к старению.

Сталь для железнодорожного транспорта — рельсовая сталь, осевая сталь, сталь для бандажей железнодорожных колес. Это среднеуглеродистая сталь, к ней предъявляются высокие требования при механических испытаниях, например, на усталость, при проверке сплошности структуры металла.

Подшипниковая сталь служит материалом для изготовления шариковых и роликовых подшипников. К этой стали, содержащей около 1 % С и 1,5 % Сг, предъявляют очень высокие требования по содержанию неметаллических включений.

Инструментальная сталь применяется для изготовления различных инструментов, резцов, валков прокатных станов, деталей кузнечного и штамповочного оборудования. Она содержит обычно значительное количество углерода (иногда до 2 %), а также в ряде марок — значительное количество легирующих элементов: хрома, вольфрама, молибдена и других.

По качеству стали обычно делят на следующие группы: сталь обыкновенного качества, качественную и высококачественную. Различия между этими группами заключаются в допускаемом содержании вредных примесей (в первую очередь серы и фосфора), а также в особых требованиях по содержанию неметаллических включений. Например, в сталях обыкновенного качества содержание серы и фосфора не должно превышать 0,040-0,060, в качественных сталях - не более 0,030-0,040, в высококачественных - не более 0,020-0,030% (в некоторых случаях содержание серы и фосфора допускается в очень низких пределах: 0,010 и даже 0,005 %).

Сталью называют деформируемый (ковкий) сплав железа с углеродом и другими примесями. Получение железа в чистом виде представляет собой трудоемкий и дорогостоящий процесс. Механические свойства, в частности прочность, чистого железа ниже свойств сплавов железа. В чистом виде железо — материал дорогой, его используют для специальных целей. Обычно в технике и в быту используют сталь. Значение черных металлов вообще и стали в частности в народном хозяйстве огромно. Без использования стали не могли бы развиваться ни горная промышленность, ни транспорт, ни машиностроение, ни сельское хозяйство. За последние 60— 100 лет во много раз увеличилось производство цветных металлов, особенно алюминия, однако доля черных металлов в мировом производстве продолжает оставаться преобладающей и почти неизменной — около 95 % от общего производства металлов.

1 способ кислородно-конвертерный. Выплавка стали производится в конвертере, представляющим собой стальной сосуд грушевидной формы. Снаружи он опоясан стальным кольцом с 2-мя цапфами, которые удерживают конвертор и позволяют поворачивать его вокруг горизонтальной оси. Поворот осуществляется электродвигателями через систему редукторов. Перед началом процесса конвертер поворачивают в наклонное положение, загружают металлический лом и заливают жидкий чугун. Потом конвертор ставят в вертикальное положение, загружают известняк, опускают в водо-охлажденную форму и под давлением подают кислород. Контроль плавки ведется по спектру пламени, выходящего га горловины конвертора. По ходу плавки берут пробы метала на экспресс анализ. Если содержание углерода соответствует заданному, продувку прекращают, поднимая форму в горизонтальном положении выпускают сталь через летку в ковш, и через горловину сливают в шлак. Так выплавляют углеродистые, низколегированные и легированные стали. 2 способ производства стали в мартеновских печах. Процессы плавки делят на кислые и основные. Характерные особенности кислого процесса: печь футеруется кислым огнеупорным кирпичом, используется шихта с малым содержанием серы и фосфора, удаление которых в кислых печах затруднено. При основном процессе плавки футеровка печи выполняется из магнезитового или доломитового кирпича, для удаления серы и фосфора в шихту вводят известняк. Основной скрап - рудный процесс включает заправку пора и откосов, завалку и подогрев твердой шихты, заливку жидкого чугуна, плавление, кипение, раскисление, доводку и выпуск готовой стали. 3. Производство стали в электрических печах. Применяются дуговые и индукционные электрические печи. Основные преимущества получения стали в электрических печах - возможность создания высокой температуры в плавательном пространстве печи и выплавка стали и сплавов любого состава, использование известкового шлака, способствующего хорошему очищению металла от вредных примесей - серы и фосфора; возможность ведения плавки при всех режимах и условиях производства.