- •1.Материаловедение, как наука о строении и свойствах материалов, её основоположники

- •2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов. Анизотропия кристаллов, квазиизотропия свойств сплавов.

- •3.Металлографический метод изучения металлов.

- •4.Спец методы изучения сплавов (рентгеновский, микрорентгеноспектральный, фрактографический, радиографический).

- •5.Закономерности процесса кристаллизации

- •6.Строение слитка и факторы, на него влияющие

- •Превращения в твердом состоянии (аллотропические и магнитные превращения).

- •8.Типы структурных составляющих, присутствующих в металлических сплавах

- •9. Построение диаграмм состояния методом термического анализа.

- •10. Правила фаз и отрезков

- •11. Диаграмма состояния для сплавов, образующих механические смеси кристаллов двух компонентов

- •12. Диаграмма состояния для сплавов образующие неорганические т вердые растворы.

- •18. Понятие о тройных диаграммах состояния.

- •19. Механические свойства материалов и методы их определения(твердость, прочность, пластичность, ударная вязкость).

- •20. Влияние деформации на структуру и свойства материала. Роль дефектов кристаллического строения в изменении прочности материала.

- •21. Процессы, происходящие при нагреве деформированных материалов( отдых, полигонизация, рекрестализация).

- •22. Диаграмма состояния железо – углерод, характеристики и с войства структурных составляющих.

- •23. Углеродистые стали, их классификация, маркировка. Влияние углерода и постоянных примесей на свойства сталей.

- •24.Конструкционные стали общего назначения ( стали обычного качества, качественные, высококачественные, листовые стали для холодной штамповки, автоматные стали).

- •25. Чугуны, их классификация, маркировка. Влияние углерода, постоянных примесей, скорости охлаждения на структуру и свойства чугунов.

- •26. Диаграмма состояния железо-графит, процесс графитизации.

- •27.Получение белого, серого, ковкого, высокопрочного чугунов, их структура, свойства применение.

- •28 Термическая обработка, ее параметры, методы осуществления.

- •29. Классификация видов термической обработки, их связь с диаграммами состояния.

- •30. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •31. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •32. Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

- •33.Мартенситное превращение и его особенности.

- •34. Превращение при отпуске закалённой стали.

- •35. Термомеханическая обработка стали.

- •36. Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.

- •37. Отжиг и нормализация стали, их назначение и способы осуществления.

- •40. Классификация и маркировка легированных сталей.

- •41. Цементуемые и улучшаемые машиностроительные конструкционные стали, их термич-я обр-ка, св-ва и применения.

- •42. Рессорно-пружинные, шарикоподшипниковые стали, их термомобр-ка, св-ва и применение.

- •43. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их обработка и св-ва. Быстрорежущие стали. Твердые сплавы.

- •44.Быстрорежущие стали. Твердые сплавы.

- •45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико – обработка, структура и свойства.

- •46. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •47. Высокопрочные мартенситно-стареющие стали.

- •48. Сплавы с заданным значением тепловых коэффициентов расширения и модуля упругости, магнитотвердые, магнитомягкие, немагнитные материалы.

- •49. Магнитотвердые, магнитомягкие, немагнитные материалы.

- •50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •51. Медь и ее сплавы. Латуни, бронза, их свойства,

- •52. Цинк, свинец олово, магний.

- •53. Тугоплавкие металлы, их использование в промышленных сплавах.

- •54. Полимерные материалы.

- •56. Силикатные материалы

- •Содержание

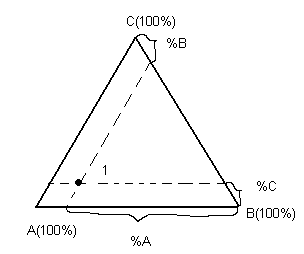

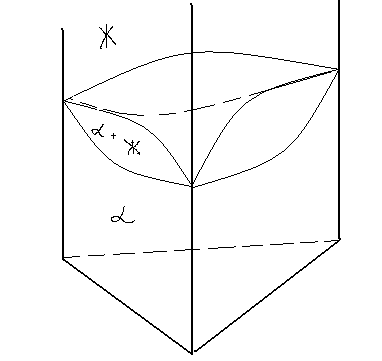

18. Понятие о тройных диаграммах состояния.

Тройные диаграммы строятся в виде пространственных фигур. В основании лежит конструкционный треугольник.

Диаграмма состояния для сплавов образующих неорганические твердые растворы 3-х компонентов друг в друге.

19. Механические свойства материалов и методы их определения(твердость, прочность, пластичность, ударная вязкость).

Твердость – сопротивление материала проникновении в него постороннего тела.(НВ, HRB – для мягких, HRC – для твердых, HRA, НV – для тонких(листов)). Прочность – сопротивление материала деформации. Пластичность – способность материала к равномерной деформации без деформационного упрочнения(наклепа). Вязкость - способность материала поглощать механическую энергию (работу) при деформировании образцов. Вязкость является функцией прочности и пластичности материала. Различают статическую, ударную и циклическую вязкость. Статическая вязкость (при медленном нагружении до разрушения) определяется площадью, ограниченной кривой на диаграмме истинных напряжений — деформации. В этой связи вязкость материала с пониженной прочностью, но высокой пластичностью может быть равна вязкости материала с высокой прочностью, но низкой пластичностью. Циклическая вязкость (при многократном повторении однозначных или знакопеременных нагрузок) — работа деформации, поглощенная за один цикл нагружения. Ударная вязкость характеризуется величиной работы, затраченной на разрушение образца данных размеров и формы, отнесенной к единице площади сечения образца. Ударную вязкость определяют при испытаниях на изгиб обычно на маятниковом копре(ударная проба). Для определения вязкости металла в качестве образцов применяют квадратные бруски размерами 10мм Х 10мм Х 5 мм с надрезом в середине. Величина вязкости получаемая при испытании, зависит не только от свойств материала, но и от многих других факторов, сопровождающих испытания,— температура образца, скорость приложения нагрузки, тип напряженного состояния и т. д. Повышение температуры незначительно увеличивает вязкость цветных металлов, сплавов и большинства пластмасс. У малоуглеродистых сталей при температуре хладноломкости имеется резкий переход от вязкого разрушения к хрупкому; у легированных сталей наблюдается большой разброс значений вязкости. Вязкость пластичных материалов почти не зависит от скорости приложения нагрузки. Наличие концентраций напряжений изменяет схему напряженного состояния в материале и всегда снижает вязкость. Состояние поверхности детали практически не влияет на вязкость, но наличие рисок в надрезе у хрупких материалов снижает ее. При определении вязкости закон подобия не соблюдается и большие образцы обнаруживают обычно меньшую вязкость. Поэтому сравнение величин вязкости различных материалов возможно, если эти величины получены при испытаниях образцов одинаковой формы и размеров, в одинаковых условиях, кроме того, при значениях вязкости необходимо указывать данные образцов и условий испытания. Испытание на растяжение. Обычно цилиндрической формы образец с утолщениями по концам (для укрепления в захваты испытательной машины) растягивается. В современных машинах скорость растяжения может изменяться в широких пределах от 0,003 до 3000 мм/мин. При больших скоростях деформации такое испытание считается динамическим (ударным). Большинство испытательных машин снабжено диаграммным аппаратом, записывающим кривую деформации, на которой можно найти интересующие величины прочности и пластичности , хотя деформационные характеристики или характеристики, связанные с малыми деформациями , следует определять, измеряя деформацию непосредственно на образце (во время испытания или после его разрушения). Испытание гладких образцов не всегда является показательным. Прочность гладкого образца чаще всего не совпадает с прочностью изделия, хотя они и были сделаны из одного материала; причем это отличие тем больше, чем сложнее форма изделия. Поэтому результаты испытаний (любых, не только при растяжении) характеризуют свойства материала и при том в данных конкретных условиях, но не свойства изделия, которые зависят как от свойств материала, так и от конфигурации изделия. Для того, чтобы приблизить результаты испытаний к реальным условиям эксплуатации материала в конструкции и получить цифры, характеризующие конструктивную прочность, довольно широко стали применять испытание на растяжение с концентраторами (надрезами). Прочность в этом случае определяли как разрушающее напряжение, деленное на сечение нетто (живое сечение в месте надреза).

Под твердостью материала понимается сопротивление проникновению в него постороннего тела, т. е. по сути дела твердость тоже характеризует сопротивление деформации. Существует много методов определения твердости. Наиболее распространенным является метод Бринелля, когда в испытуемое тело под действием силы Р внедряется шарик диаметром О. Число твердости по Бринеллю НВ есть нагрузка Р, деленная на сферическую поверхность отпечатка. При методе Роквелла индентором служит алмазный конус (иногда маленький стальной шарик), числом твердости называется величина, обратная глубине вдавливания (А). Имеются три шкалы. При испытании алмазным конусом при Р = 150 кгс получаем твердость НRС, то же при Р — 60 кгс — НRА и при вдавливании стального шарика при Р = 100 кгс — НRВ. При методе Виккерса вдавливается алмазная пирамида и, измерив диагональ отпечатка, судят о твердости (НV). Описанные методы твердости характеризуют среднюю твердость сплава. Для того, чтобы определить твердость отдельных структурных составляющих сплава, надо резко локализовать деформацию, вдавливать алмазную пирамиду на определенное место, найденное на шлифе при увеличении в 100—400 раз под очень небольшой нагрузкой (от 1 до 100 гс) с последующим измерением под микроскопом диагонали отпечатка. Полученная характеристика называется микротвердостыо и характеризует твердость определенной структурной составляющей.

Определение надежности (испытание на удар). Для установления степени надежности материала необходимо определение сопротивления разрушению: вязкой, хрупкому или вязкости разрушения