- •1.Материаловедение, как наука о строении и свойствах материалов, её основоположники

- •2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов. Анизотропия кристаллов, квазиизотропия свойств сплавов.

- •3.Металлографический метод изучения металлов.

- •4.Спец методы изучения сплавов (рентгеновский, микрорентгеноспектральный, фрактографический, радиографический).

- •5.Закономерности процесса кристаллизации

- •6.Строение слитка и факторы, на него влияющие

- •Превращения в твердом состоянии (аллотропические и магнитные превращения).

- •8.Типы структурных составляющих, присутствующих в металлических сплавах

- •9. Построение диаграмм состояния методом термического анализа.

- •10. Правила фаз и отрезков

- •11. Диаграмма состояния для сплавов, образующих механические смеси кристаллов двух компонентов

- •12. Диаграмма состояния для сплавов образующие неорганические т вердые растворы.

- •18. Понятие о тройных диаграммах состояния.

- •19. Механические свойства материалов и методы их определения(твердость, прочность, пластичность, ударная вязкость).

- •20. Влияние деформации на структуру и свойства материала. Роль дефектов кристаллического строения в изменении прочности материала.

- •21. Процессы, происходящие при нагреве деформированных материалов( отдых, полигонизация, рекрестализация).

- •22. Диаграмма состояния железо – углерод, характеристики и с войства структурных составляющих.

- •23. Углеродистые стали, их классификация, маркировка. Влияние углерода и постоянных примесей на свойства сталей.

- •24.Конструкционные стали общего назначения ( стали обычного качества, качественные, высококачественные, листовые стали для холодной штамповки, автоматные стали).

- •25. Чугуны, их классификация, маркировка. Влияние углерода, постоянных примесей, скорости охлаждения на структуру и свойства чугунов.

- •26. Диаграмма состояния железо-графит, процесс графитизации.

- •27.Получение белого, серого, ковкого, высокопрочного чугунов, их структура, свойства применение.

- •28 Термическая обработка, ее параметры, методы осуществления.

- •29. Классификация видов термической обработки, их связь с диаграммами состояния.

- •30. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •31. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •32. Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

- •33.Мартенситное превращение и его особенности.

- •34. Превращение при отпуске закалённой стали.

- •35. Термомеханическая обработка стали.

- •36. Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.

- •37. Отжиг и нормализация стали, их назначение и способы осуществления.

- •40. Классификация и маркировка легированных сталей.

- •41. Цементуемые и улучшаемые машиностроительные конструкционные стали, их термич-я обр-ка, св-ва и применения.

- •42. Рессорно-пружинные, шарикоподшипниковые стали, их термомобр-ка, св-ва и применение.

- •43. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их обработка и св-ва. Быстрорежущие стали. Твердые сплавы.

- •44.Быстрорежущие стали. Твердые сплавы.

- •45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико – обработка, структура и свойства.

- •46. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •47. Высокопрочные мартенситно-стареющие стали.

- •48. Сплавы с заданным значением тепловых коэффициентов расширения и модуля упругости, магнитотвердые, магнитомягкие, немагнитные материалы.

- •49. Магнитотвердые, магнитомягкие, немагнитные материалы.

- •50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •51. Медь и ее сплавы. Латуни, бронза, их свойства,

- •52. Цинк, свинец олово, магний.

- •53. Тугоплавкие металлы, их использование в промышленных сплавах.

- •54. Полимерные материалы.

- •56. Силикатные материалы

- •Содержание

27.Получение белого, серого, ковкого, высокопрочного чугунов, их структура, свойства применение.

Б елый

получают по диаграмме железо-цементит.

Ковкий получают из белого, путем

графитизированного отжига.

елый

получают по диаграмме железо-цементит.

Ковкий получают из белого, путем

графитизированного отжига.

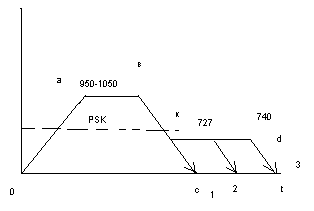

оа- нагрев до 950, ав-выдержка. Обычно в качестве используют доэвтектические белые чугуны. Вс- охлаждение с печью, в результате которого образуется чугун на перлитной металич. основе. Если дать выдержку при температуре 720-740 распадается цементит, входящий в состав перлита. Ц=Гр+Ф;Fe3C=C+Fe; Если реализуется вариант 2, то у нас будет формироваться ковкий чугун на ферито-перлитной металлической основе.иногда на практике дают очень медленное охлаждение. Получение высокопрочного чугуна происходит путем модифицирования расплава на основе серого чугуна магнием, церием и др.В результате графитного включения становится шаровидным. Графит настолько мягкий, что их можно рассматривать как пустоты. В случае с СЧ можно рассматривать как микротрещины. СЧ наиболее хрупкий и менее прочный, шаровидные включения дают высокую пластичность и прочность. Чугуны на перлитной основе имеют повышенную прочность по сравнению с чугунами на ферритной основе.

28 Термическая обработка, ее параметры, методы осуществления.

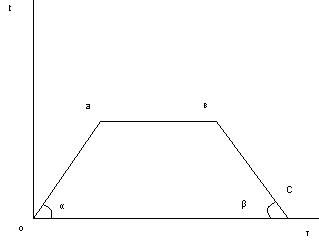

Основными параметрами термической обработки является температура и время. Скорость нагрева и охлаждения:

в с-охлаждение,

оа-нагрев, ав-выдержка. Чем больше α, тем

выше скорость нагрева.Чем больше β, тем

выше скорость охлаждения.Термообработкавыполняется

для изменения структуры металлического

сплава, а сл-но и для изменения св-в.

Выбор параметра термообработки

выполняется в соответствии со структурными

изменениями в конкретных диаграммах

состояния. Термообработку осуществляют

в печах (возможно с газовыми нагревательными

средами, чаще с воздушная атмосфера).

Очень часто используют нагрев в расплавах

солей, металлов. Скорость нагрева зависит

от среды. Если принять скорость нагрева

воздушной среды за 1, то время нагрева

в соляной ванне в 2 раза меньше, в растворе

металлов скорость в 4 раза больше чем в

воздухе. На производстве используют

высокоскоростной нагрев с токами высокой

частоты- индукционный нагрев. Он

осуществляется от десятков сек., до

нескольких мин. Скорость охлаждения

существенно влияет на св-ва. На практике

охлаждение осущ.: а) охлаждение вместе

с печью; б) охлаждение на воздухе; в)

охлаждение в воде, в водных р-рах солей,

щелочей; г) в минеральном масле;

д)охлаждение в водовоздушной смеси.

Иногда осущ. В специальных синтетических

средах. Время нагрева зависит от

теплопроводности разогреваемого

материала. Чем больше примесей в стали

и легирующих элементов, тем меньше

теплопроводность стали и удлиняется

время нагрева.

с-охлаждение,

оа-нагрев, ав-выдержка. Чем больше α, тем

выше скорость нагрева.Чем больше β, тем

выше скорость охлаждения.Термообработкавыполняется

для изменения структуры металлического

сплава, а сл-но и для изменения св-в.

Выбор параметра термообработки

выполняется в соответствии со структурными

изменениями в конкретных диаграммах

состояния. Термообработку осуществляют

в печах (возможно с газовыми нагревательными

средами, чаще с воздушная атмосфера).

Очень часто используют нагрев в расплавах

солей, металлов. Скорость нагрева зависит

от среды. Если принять скорость нагрева

воздушной среды за 1, то время нагрева

в соляной ванне в 2 раза меньше, в растворе

металлов скорость в 4 раза больше чем в

воздухе. На производстве используют

высокоскоростной нагрев с токами высокой

частоты- индукционный нагрев. Он

осуществляется от десятков сек., до

нескольких мин. Скорость охлаждения

существенно влияет на св-ва. На практике

охлаждение осущ.: а) охлаждение вместе

с печью; б) охлаждение на воздухе; в)

охлаждение в воде, в водных р-рах солей,

щелочей; г) в минеральном масле;

д)охлаждение в водовоздушной смеси.

Иногда осущ. В специальных синтетических

средах. Время нагрева зависит от

теплопроводности разогреваемого

материала. Чем больше примесей в стали

и легирующих элементов, тем меньше

теплопроводность стали и удлиняется

время нагрева.

29. Классификация видов термической обработки, их связь с диаграммами состояния.

По классификации Бочвара можно выделить 4 основных вида и 2 дополнительных: 1) отжиг 1-го рода; 2) отжиг 2-го рода; 3) закалка; 4) Отпуск; 1. Химико-термическая обработка; 2. Термомеханическая обработка. Отжиг 1-го рода осуществляется путем нагрева детали до температур, лежащих ниже температур фазовых превращений в твердом состоянии в соответствии диаграмме состояния. Нагрев с последующей выдержкой и медленным охлаждением в большинстве случаев вместе с печьюОдной из разновидностей наз. рекристализационный отжиг. В результате рекристализац. Отжига уменьшается твердость и прочность, уменьшается уровень внутренних напряжений, исчезает текстура. Этот вид отжига выполняется после пластической деформации. Отжиг 1-го рода применяется к литым деталям, которые неравномерно охлаждались в литейных формах, за счет чего появились большие внутренние напряжения. Если материалы хрупкие, то эти напряжения могли вызвать появление трещин. Отжиг 2-го рода выполняется путем нагрева деталей выше температуры фазовых превращений в вердом состоянии с последующей выдержкой и медленным охлаждением (вместе с печью, реже на воздухе), такой отжиг наз. фазовая кристаллизация.Проводят для снижения твердости и прочности , пластичности и вязкости, если он имел повышенную прочность – овелич. обрабатываемость резанием, а так же ОМД. Так же отжигом можно измельчить зерна. Чем мельче, тем выше твердость и прочность, но меньше магнитопроницаемость, жаропрочность и теплопроводность. Одновременно сниж. Внутренние напряжения. Закалка осуществляется путем нагрева выше температур фазовых превращений с выдержкой и с быстрым охлаждением (в воде, масле,…). В результате закалки получается неравновесная структура, которая существенно отличается от той, которая встречается в диаграмме состояния. В большинстве случаев закалка приводит к повышению твердости и прочности. И одновременно сильно уменьшает пластичность и вязкость. После закалки следует снять внутренние напряжения. Отпуск. Это операция термообработки, которая проводится после закалки и осуществляется путем нагрева до температур, лежащих ниже температур фазового превращения. В процессе отпуска снижаются внутренние напряжения. Твердость уменьшается. Стр-ра приближается к той, кот. Должна быть в диаграмме состояния. ХТО осуществляется путем диффузионного насыщения поверхностных слоев детали какими либо элементами. Это приводит к изменению св-в на поверхности. ХТО проводят для повышения износостойкости, корозионной стойкости и окалиностойкости. ХТО возможно если в диаграмме состояния системы диффундирующий элемент – насыщаемые элементы сплава, имеющие твердые расплавы, хим. Соединения. Виды ХТО: цементация( насыщение углеродом); азотирование, нитрирование,….ТМО- это сочетание пластической деформации и закалки. За счет пластич. деформации увелич. твердость и прочность. ТМО увелич. твердость и прочность еще сильнее.