- •Литье в оболочковой форме (свободной засыпки и пескодувный).

- •Литье по выплавляемым моделям.

- •Литье по газифицируемым моделям.

- •4. Кокильное литье (разъемный, вытряхной, облицованной кокили).

- •Литье под давлением (машины с горячей и холодной камерой сжатия).

- •6. Центробежное литье.

- •7. Электрошлаковое литье.

- •8. Состав и свойства формовочных смесей.

- •9. Литейные свойства сплавов.

- •10. Устройство и назначение литниковой системы, ее схема.

- •11. Схема технологии получения отливок в песчано-глиныстых формах.

- •12. Изготовление отливок в разовых формах вручную.

- •13. Изготовление форм на встряхивающих и прессовых машинах.

- •14. Пленочно-вакуумная формовка.

9. Литейные свойства сплавов.

Литейные сплавы. В литейном производстве применяют серый чугун из которого в России делают около 75% отлива (по массе) из стали около 20% отлива и только 5% отливок изготавливают из сплавов на основе цветного металла бронзовые, Al, Магниевые, Никелевые, цинковые. Металлы и сплавы используемые для отливки должны иметь определенный вид.

1) Их состав должен обеспечивать эксплуатационные свойства

2) Хорошие литейные свойства

3) Структура и свойства должны оставаться неизменными в течении всего срока использования отлива

4) Должна обеспечиваться взаимная совместимость отлива из разных сплавов то есть один сплав не должен ухудшать свойство другого

5) Отходы из приготовления отлива должны быть минимальными

Удовлетворить все этим требованиям очень сложно, а иногда это не возможно поэтому при выборе сплавов для тех или иных изделий руководствуют одним или группой требований имеющие для данного случая второстепенное значение в любом случае необходимо выбрать сплавы обеспечивающие эксплуатацию состоящая из дешевых и требующие наименьших трудовых затрат.

Литейные свойства.

Жидкотекучесть — способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы. Жидкотекучесть сплавов определяют по специальным пробам (спиральным или прутковым), отливаемым в различных формах. Жидкотекучесть оценивается длиной полученной спирали или прутка в миллиметрах.

Усадка — свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема отливки зависит от химического состава сплава, температуры заливки, конфигурации отливки и других факторов. Различают объемную и линейную усадки, выражаемые в процентах.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли — дополнительные резервы с расплавленным металлом и холодильники.

Ликвация возникает в результате того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. При этом состав кристаллов, образ, в начале затвердевания, может существенно, отличаться от состава последних порций кристаллизации маточного раствора. Чем шире температурный интервал кристаллизации сплава, тем большее развитие получает ликвация, причем наиболее, склонность к ней проявляют те компоненты сплава, которые наиболее, сильно влияют на ширину интервала кристаллизации

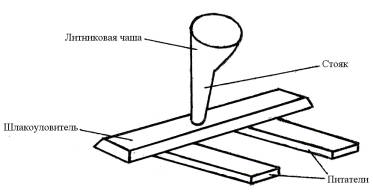

10. Устройство и назначение литниковой системы, ее схема.

Это система, каналов через которые расплавленный металл подают в полость формы. Обеспечивает заполнение форм с заданной скоростью. Задержание шлака не Ме включениях , выход газов и паров из полости формы, непрерывную подачу расплавленного Ме в затвердевающие отливки .

Основные элементы литниковой системы.

1.Литниковая чаша (воронка) предназначена для приема расплава из разливочного ковша и задержание шлаков.

2Стояк - вертикальный канал, передающий металл их воронки к другим элементам литниковой системы. Его выполняют несколько суживающимся книзу для удобства формовки и обеспечения гидравлического напора в литниковой системе. Конусность стояка 2-4%. При изготовлении крупных отливок стояк и другие элементы литниковой системы часто выполняют из стандартных шамотных трубок-кирпичей.

3.шлакоуловитель – горизонтальный канал, который служит для задержания шлака и передачи расплава от стояка к питателю

4.Питатели (литники) - это каналы для подачи жидкого металла непосредственно в полость формы. Сечение питателей должно быть такой конфигурации, чтобы металл плавно поступал в полость формы, мало охлаждался на пути от шлакоуловителя к отливке, а после затвердевания ее питатели легко отламывались от отливки. Практикой установлено, что наилучшая конфигурация поперечного сечения питателей - трапеция с переходом в широкий прямоугольник в месте сопряжения с отливкой. Для лучшего отделения питателей от отливок, в случае если толщина ее тела меньше полуторной высоты питателя в месте его подвода к отливке, на питателях на расстоянии 2-2,5 мм от отливки делают пережим.

5.Выпоры служат для вывода газов из полости формы и для питания отливки. Они же уменьшают динамическое давление металла на форму и сигнализируют о конце заливки. В зависимости от величины формы ставят один или несколько выпоров. Сечение выпора в основании обычно составляет 1/2 -1/4 сечения стенки отливки. Выше основания сечение выпора увеличивается.

Коллектор – распределительный канал для направления расплава к разным частям отливки. Расположен горизонтально по разъему формы

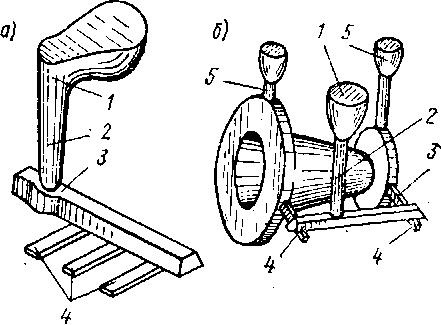

Литниковая

система: а — устройство нормальной

литниковой системы; б — установка

литника и выпора на отливке

Литниковая

система: а — устройство нормальной

литниковой системы; б — установка

литника и выпора на отливке

состоит из литниковой чаши /, стояка 2, шлаковика 3 и питателей 4. Число и расположение питателей определяются конструкцией и размерами отливки. На высоких частях отливок устанавливают выпоры 5 для выхода газов.