- •1.Характеристика хозяйства

- •1.2 Анализ использования продукции растениеводства.

- •1.3 Анализ существующей технологии и организации возделывания кукурузы на силос.

- •2.Расчетно-технологическая часть

- •2.1 Интенсивная технология возделывания кукурузы на силос.

- •2.2 Обоснование системы машин.

- •Проанализировав передовой опыт возделывания кукурузы на силос в Республике Беларусь и за рубежом, можно сделать вывод, что применяемая в спк «Чучевичи» технология нуждается в доработке.

- •Посев производим сеялкой ксу-8, позволяющей улучшить качество посева, снизить затраты труда, ускорить выполнение процесса.

- •2.3 Порядок составления технологической карты и расчет по карте.

- •2.4 Расчет потребности в горюче-смазочных материалах.

- •3. Технологическая часть

- •3.1 Выбор, обоснование и расчет состава агрегата.

- •3.1 Выбор, обоснование и расчет состава агрегата.

- •3.2 Условия работы

- •7.2. Агротехнические требования

- •7.3. Состав и параметры агрегата, подготовка его к работе

- •7.4. Скорость движения

- •7.5. Способ движения

- •Вид поворота со способом движения агрегата

- •7.6. Подготовка поля к работе

- •7.7. Показатели организации технологического процесса

- •4. Конструкторская часть

- •4.1. Описание усовершенствования механизма, узла, сборочной единицы, приспособления.

- •4.2. Технологический расчет навесной дисковой бороны

- •Подставляя численные значения, получим

- •4.2. Расчет на прочность элементов конструкции.

- •4.2.1. Определение сил, действующих на дисковую батарею

- •Определим реакции в опорах в плоскостях xoy и xoz.

- •4.2.3. Расчет стойки рыхлительной лапы

- •4.2.4. Расчет оси дискового рыхлителя на прочность

- •Определим реакции в опорах в плоскостях хоу и хоz (рис. 4.4).

- •4.1 Расчет экономических показателей технологической карты

- •4.2 Расчет экономической эффективности возделывания

- •Литература

7.5. Способ движения

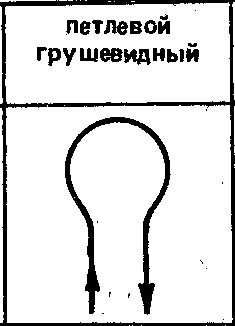

Предпочёл челночный способ движения с петлевым грушевидным видом поворота на 180º. Так как при выборе он обеспечивает необходимое качество работы, удобство обслуживания и сокращены до минимума вспомогательные операции. Этот способ создаёт движение агрегата по диагонали под углом к сторонам участка. А также почти не требует разбивки поля, за исключением провешивания на одном краю поля линии первого прохода на расстоянии, равном половине ширины захвата агрегата.

Вид поворота со способом движения агрегата

Челночный На 180º

7.6. Подготовка поля к работе

1. Оптимальная ширина поворотной полосы определяется по формуле:

Еопт = 2,8 ∙ Ro + 0,5 ∙ dk + e , где:

dк – кинематическая ширина агрегата, dк =3 м (значение кинематической ширины машинно-тракторного агрегата можно принять равным конструктивной ширине захвата агрегата, то есть dк = Вк);

Еопт = 2,8∙3,4+0,5∙3+0,5=11,5 м

2. Количество проходов агрегата при обработке поворотной полосы определяется по формуле:

nЕпр = Еопт : Вр

Полученное значение количества проходов агрегата округляем до целого числа в большую сторону.

nЕпр = 11,5:2,9=3.9 ≈4 м

3. Рабочая ширина поворотной полосы определяется по формуле:

Ер = Вр ∙ nЕпр

Ер = 4∙2,9=11,6 м

4. Рабочая длина загона определяется по формуле:

Lp = Lг – 2 ∙ Ep

Lp = 800-2∙11,6=776,8м

5. Коэффициент рабочих ходов определяется по формуле:

φ = Lр : (Lр + 6 ∙ Ro + 2 ∙ e)

φ = 776,8:(776,8+6∙3,4+2∙0,5)=0,97м

6. При подготовке поля к работе нужно осмотреть поле, отбить поворотные полосы для разворота агрегата в конце гона, разбить поле на загоны, убрать остатки половы и соломы, обозначить вешками контуры разрушенного фундамента бывшего строения и т.д.

7.7. Показатели организации технологического процесса

Часовая теоретическая производительность агрегата определяется по формуле:

Wт = 0,36 ∙ Вк ∙ vmaxт

Wт = 0,36∙3∙3,047=3,3 г/га

2. Частный коэффициент, учитывающий затраты времени смены на техническое обслуживание определяется по формуле:

τ2 = (Т – t2) : Т , где:

T – время смены, Т =7 ч;

t2 – время технического обслуживания агрегата в течение смены, t2 = 0,2 ч (принимается в зависимости от его сложности и составляет 0,17...0,50 ч, то есть чем сложнее машинно-тракторный агрегат, тем большее время принимается на его техническое обслуживание в течение смены).

τ2 = (7-0,2):7=0,97

3. Частный коэффициент, учитывающий затраты времени смены на личные надобности определяется по формуле:

τ5 = (Т – t5) : Т , где:

t5 – время регламентированных перерывов на отдых и личные надобности, t5 = 0,45 ч (принимается в зависимости от эргономических свойств машин, входящих в агрегат, и составляет 0,42...0,64 ч, то есть чем хуже санитарно-физиологические условия труда, тем большее время принимается на отдых и личные надобности в течение смены).

τ5 = (7-0,45):7=0,94

4. Подготовительно-заключительное время определяется по формуле:

t6 = tе.т.о + tп.п. + tп.н. + tп.н.к. , где:

tе.т.о – время на проведение ежедневного технического обслуживания агрегата, tе.т.о =0,5 ч (приложение 51 ист.4);

tп.п. – время на подготовку агрегата к переезду к месту работы и обратно, tп.п. = 0,06 ч (зависит от сложности перевода агрегата в транспортное или рабочее положение и составляет 0, 06...0,08 ч, то есть чем сложнее перевести агрегат в транспортное или рабочее положение, тем большее время принимается);

tп.н. – время на получение наряда и сдачу работы, tп..н. = 0,08 ч (принимается в зависимости от сложности сельскохозяйственной работы и составляет 0,07...0,11 ч, то есть чем сложнее сельскохозяйственная работа, тем большее время принимается);

tп.н.к. – время на переезды агрегата к месту работы в начале смены и обратно в конце смены, tп.н.к. = 0,35 ч (принимается в зависимости от удаленности места работы, состава агрегата, дорожных условий и

скоростных свойств трактора (самоходной машины) и составляет 0,20...0,50 ч).

t6 = 0,5+0,06+0,08+0,35=0,99ч

5. Частный коэффициент, учитывающий затраты времени смены на

подготовительно-заключительные операции определяется по формуле:

τ6 = (Т – t6) : Т

τ6 = (7-0,99):7=0,86

6. Время технологического обслуживания агрегата определяется по формуле:

t1к = tр.д. + tо.о.+ tк.к. , где:

tр.д. – время проведения дополнительных регулировок агрегата в течение

смены, tр.д. = 0,1 ч (принимается в зависимости от сложности агрегата и

составляет 0,08...0,25 ч, то есть чем сложнее агрегат, тем большее время

принимается);

tо.о. – время на очистку рабочих органов машин, tо.о. = 0,2 ч (принимается в

зависимости от выполняемой сельскохозяйственной работы и состояния почвы и

составляет 0,07...0,37 ч, то есть чем хуже состояние почвы и сложнее агрегат, тем

большее время принимается);

tк.к. – время, затрачиваемое на контроль качества выполняемой

сельскохозяйственной работы в

течение смены, tк.к. =0,1 ч (принимается в зависимости от сложности

сельскохозяйственной работы,

проверяемых объемов работ и составляет 0,08...0,17 ч, то есть чем сложнее сельскохозяйственная работа и больше объемы работ, тем большее время принимается).

t1к = 0,1+0,2+0,1=0,4ч

7. Время технологических остановок и технологического обслуживания определяется

по формуле:

tl= tlк =0,4 ч

8. Частный коэффициент, учитывающий затраты времени смены на технологические

остановки и технологическое обслуживание определяется по формуле:

τ1 = (T – t1) : T

τ1 = (7-0,4):7=0,94

9. Коэффициент использования времени смены определяется по формуле:

τ = (τ1 + τ2 + τ5 + τ6 – 3) ∙ φ

τ =(0,94+0,97+0,94+0,86-3)·0,97=0,7

10. Часовая техническая производительность агрегата определяется по формуле:

Wч = 0,36 ∙ Вр ∙ vр ∙ τ

Wч =0,36·2,9·2,9·0,97=2,9 га/ч

11. Коэффициент использования работоспособности агрегата определяется по формуле:

δ = Wч : Wт

δ =2,9:3,3=0,9

12. Сменная техническая производительность агрегата определяется по формуле:

Wсм = Wч ∙ T

Wсм =2,9·7=20,3 га/см

13. Часовой расход топлива при рабочем ходе агрегата определяется по формуле:

Gтр = Gх.д. + (Gт.н. – Gх.д.) ∙ ηрисп , где:

Gтр= 6,6+(25,5-6,6)·0,1=8.49 кг/ч

Gх.д. – максимальный часовой расход топлива при холостом ходе работы двигателя,

Gх.д. = 6,6 кг/ч(приложения 56, 58…61 ист.4);

Gт.н. – номинальный часовой расход топлива, Gт.н. = 25,5 кг/ч (приложения 56...61 ист.4).

14. Часовой расход топлива при холостом ходе агрегата определяется по формуле:

Gтx = Gх.д. + (Gт.н. - Gх.д.) ∙ ηxисп

Gтx = 6,6+(25,5-6,6)·0,04=7,35 кг/ч

15. Часовой расход топлива при остановках агрегата с работающим двигателем определяется по формуле:

Gто = 0,125 ∙ Gт.н.

Gто

=0,125·25,5=3,2

кг/ч

Gто

=0,125·25,5=3,2

кг/ч

16. Время чистой работы агрегата определяется по формуле:

Tp = T ∙ τ

Полученное значение округляется до целого числа

Tp = 7 · 0,7= 4,9 ч

17. Время холостого движения агрегата определяется по формуле:

tx = Tp ∙ (1 – φ) : φ + tп.н.к.

tx = 4,9(1-0,97)/0,97+ 0,35 = 0,5ч

18. Время остановок агрегата с работающим двигателем определяется по формуле:

То = 0,5 ∙ (tl к + tе.т.о.)

То = 0,5 · (0,4+0,5) = 0,45ч

19. Сменный расход топлива определяется по формуле:

Qсм = Gтp ∙ Тр + Gтх ∙ Тх + Gто ∙ То

Qсм = 8.49 · 4,9 + 7.35 · 0,5 + 3,2 · 0,5 = 46,9 кг/см

20. Расход топлива на единицу работы определяется по формуле:

θ = Qсм : Wсм

θ = 46,9 : 20,3 = 2,3 кг/га

21. Общие затраты труда на единицу выработки определяются по формуле:

Зо = mм : Wч

Зо = 1: 2,9 = 0,3 ч/га

22. Полезная удельная энергоемкость сельскохозяйственной работы определяется по формуле:

А = 107[(kmaxp + kminp) /2]

А = 107 · [(1,4+1,8)/2 = 1,6·107 Дж/га

23. Полная удельная энергоемкость сельскохозяйственной работы определяется по формуле:

Ап = Нн ∙ θ , где:

Нн – теплотворная способность дизельного топлива (по ГОСТу составляет 4,166 ∙ 107 Дж/кг).

Ап = 4,166 · 107 · 2,3 = 9,5 · 107 кг/га

24. Энергетический коэффициент полезного действия агрегата определяется по формуле:

ηа.э.= А : Аn

ηа.э.= 1,6 · 107\9,5 · 107 = 0,16