- •1.Технология в широком смысле и ее компоненты.

- •3.Единичное производство и его характеристики

- •4.Массовое производство и его характеристики

- •5.Серийное производство и его характеристики

- •6.Технологичность конструкции изделия

- •7.Производственный и технологический процессы

- •9.Операция, технологический переход, рабочий ход

- •10.Установ и позиция

- •11.Принципы выбора технологии изготовления заготовок

- •12.0Бщие принципы литейного производства

- •13.Литье в «землю»

- •14.Литье по выплавляемым моделям

- •15.Литье в оболочковые формы

- •16.Литье в кокиль

- •17.Литье под давлением

- •18.Центробежное литье

- •19.0Бработка конструкционных материалов давлением; холодная и горячая обработки давлением

- •20.Ковка

- •21.Штамповка

- •22.Сферодвижная штамповка

- •23.Получение заготовок из прокатных профилей

- •24.Порошковая металлургия

- •25.Получение изделий из пластмасс

- •27.Возможности токарной обработки

- •28.Возможности сверлильной обработки

- •29.Возможности и особенности фрезерной обработки

- •30.Абразивные материалы и абразивная обработка

- •31.Абразивные инструменты и их характеристики

- •32.Основные схемы шлифования

- •33.Хонингование

- •34.Суперфиниширование

- •35.Притирка и полирование

- •36.Физическая сущность электроэрозионной обработки

- •37.Электроискровая и электроимпульсная обработка

- •38.Химическая и электрохимическая обработка

- •39.Электроконтактная обработка

- •40.Ультразвуковая обработка

- •41.Лазерная обработка

- •42. Электроннолучевая обработка

- •43.Точность обработки заготовок, характеристики геометрической точности

- •44.Обеспечение заданной точности методом пробных ходов и промеров.

- •45.Обеспечение заданной точности методом автоматического получения размеров на настроенном оборудовании.

- •46.Источники производственных погрешностей при механической обработке заготовок

- •1. Погрешности, возникающие вследствие неточности, износа и деформации станков

- •2. Погрешности, связанные с неточностью и износом режущего инструмента

- •3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •4. Погрешности теоретической схемы обработки

- •47.Основные факторы, влияющие на достижение требуемой точности на этапах установки заготовок, настройки технологической системы и обработки заготовок.

- •48.Влияние жесткости элементов технологической системы на точность обработки заготовок.

- •49.Систематические погрешности обработки, причины возникновения и расчет.

- •51.Случайные погрешности и их определение.

- •52.Законы рассеяния действительных размеров и их экспериментальное построение. Законы рассеяния (распределения) размеров

- •53.Использование законов распределения действительных размеров для оценки точности обработки.

- •54.Условия обработки заготовок без брака, исправимый и не исправимый брак.

21.Штамповка

Горячая объемная штамповка - это вид обработки металлов давлением, при котором формообразование изделия из нагретой заготовки осуществляется с помощью специального инструмента штампа. При этом пластическая деформа-ция металла должна начинаться и заканчиваться при температуре выше темпе-ратуры его рекристаллизации.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объемной штамповкой можно получить изделие сложной конфигурации без напусков, что при ковке невозможно. Допуски на штампованную продукцию в 3-4 раза мень-ше, чем на кованную. В следствие этого значительно сокращается объем после-дующей обработки резанием.

Производительность штамповки значительно выше ковки.

В то же время штамп - дорогостоящий инструмент и пригоден только для изго-товления какого-то одного, конкретного изделия. В связи с этим, штамповка экономически целесообразна лишь при изготовлении достаточно больших пар-тий одинаковых изделий. Кроме того, для объемной штамповки требуются го-раздо большие усилия деформирования, чем для ковки таких же изделий.

Есть два способа горячей объемной штамповки:

- штамповка в открытых штампах;

- штамповка в закрытых штампах.

Холодная штамповка.

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Однако в общем случае, холодная обработка давлением – это такая обработка при которой пластическая деформация металла начинается при любой температуре, но заканчивается обязательно при температуре, ниже температуры его рекристаллизации. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодного деформирования.

Основные разновидности холодной объемной штамповки - холодное выдавливание, холодная высадка и холодная объемная формовка. При холодном выдавливании заготовку поме-щают в полость, из которой металл выдавливают в отверстия, имеющиеся в ра-бочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуан-сон и матрица. Различают прямое, обратное, боковое и комбинированное вы-давливание.

При прямом выдавливании металл вытекает в отверстие, расположенное в дон-ной части матрицы, в направлении, совпадающем с направлением движения пуансона относительно мтрицы. При обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы.

При боковом выдавливании металл вытекает в отверстие в боковой части мат-рицы в направлении, не совпадающем с направлением движения пуансона.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по несколь-ким из рассмотренных ранее схем холодного выдавливания.

22.Сферодвижная штамповка

23.Получение заготовок из прокатных профилей

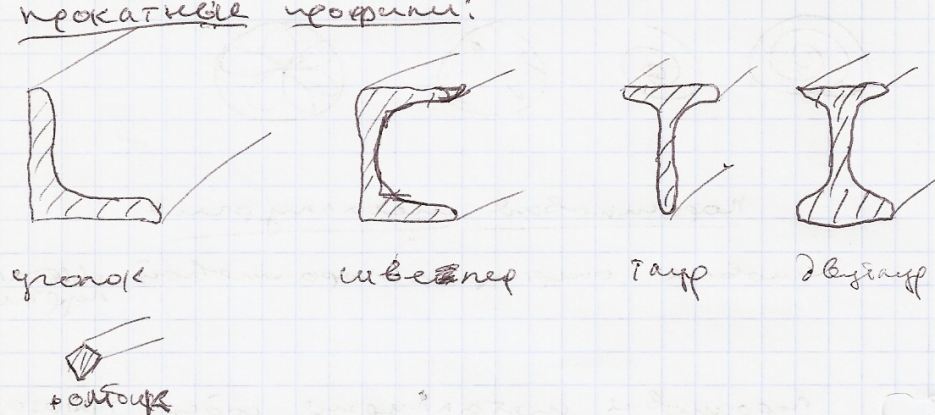

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цвет-ных металлов. Форму поперечного сечения прокатной полосы называют - про-филем. Совокупность форм и размеров профилей, получаемых прокаткой, на-зывают сортаментом.

Сортовой прокат - делят на профили простой геометрической формы(квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровые профили и т.д.)круглую и квадратную сталь прокатывают соответст-венно с диаметром или стороной квадрата 5-250 мм; шестигранную - с диамет-ром вписанного круга 6 -100мм; полосовую - шириной 10-200 мм и толщиной 4-60мм.

Листовой прокат - из стали и цветных металлов используют в различных от-раслях промышленности. В связи с этим листовую сталь, например, делят на автотракторную, трансформаторную, кровельную жесть и т.д. Расширяется производство листовой стали с оловянным, цинковым, алюминиевым и пласт-массовыми покрытиями.

Трубы - разделяют на бесшовные и сварные. Бесшовные трубы прокатывают диаметром 30 - 650мм с толщиной стенки 2- 160мм из углеродистых и легиро-ванных сталей, а сварные - диаметром 5 - 2500мм с толщиной стенки 0.5 - 16мм из углеродистых и низколегированных сталей. К специальным видам проката - относятся колеса, кольца, шары, периодические профили с периодически изме-няющейся формой и площадью поперечного сечения вдоль оси заготовки. По-лучение заготовок деталей из прокатных профилей сводится к отрезке от под-ходящего проката требуемой для заготовки его длины.