4 Конструкторский раздел

4.1 Разработка технических требований

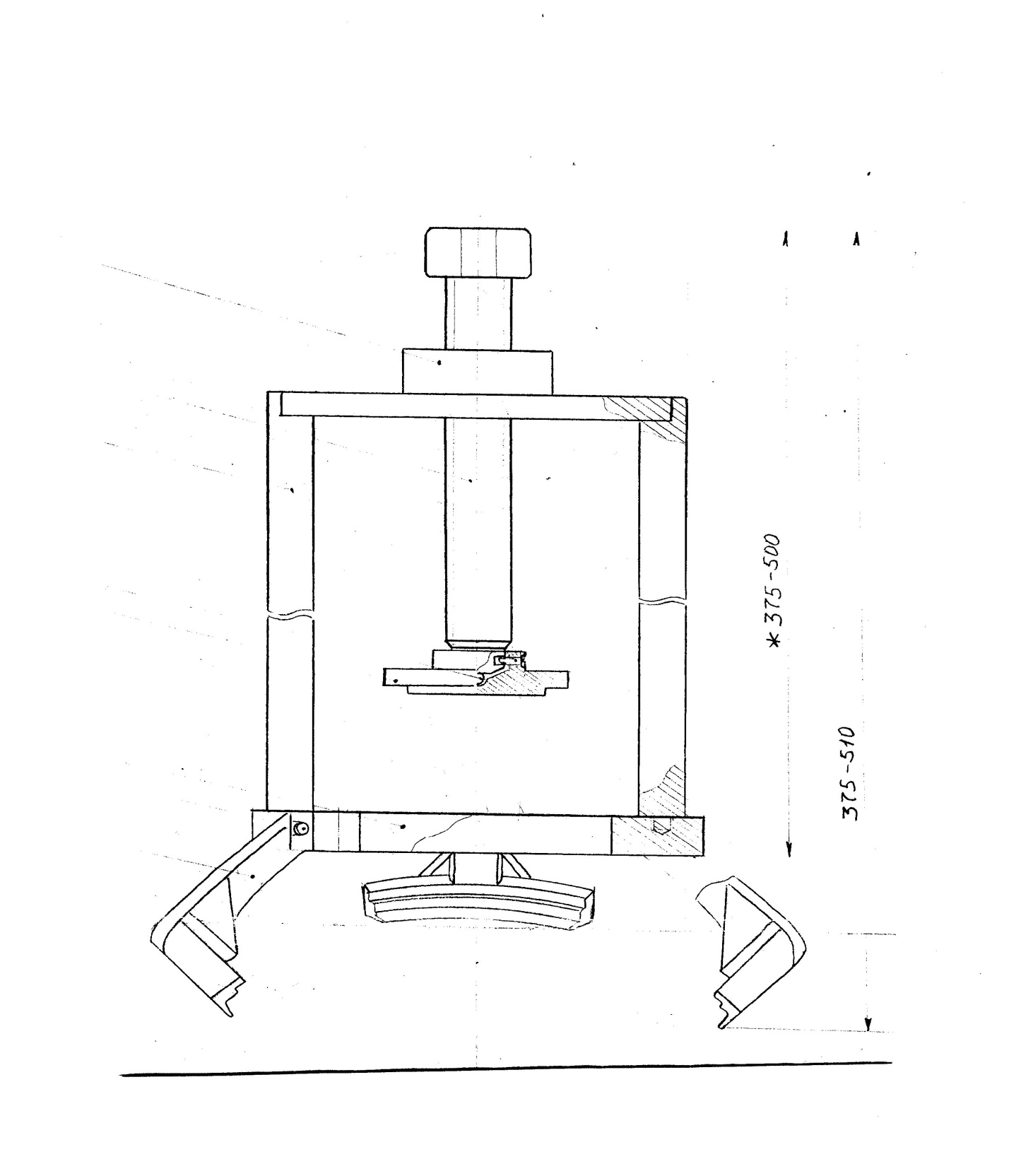

Я предлагаю внедрить приспособление, которое предназначено для снятия внутренних колец подшипника ступицы автобуса ЛиАЗ, НефАЗ. Оно позволяет сэкономить на запасных частях и материалах, быстро и с минимальными усилиями производить смену внутренней обоймы подшипника ступицы, сокращает трудоемкость работ производственных рабочих, а также за счет приспособления уменьшается травматизм при выполнении работ и предотвращается повреждение деталей.

4.2 Анализ подобных существующих конструкций

На производствах существуют различные съемники для снятия подшипников ступицы. В результате анализа конструкций некоторых из съемников мною были выявлены следующие недостатки:

- наличие в упорном винте поворотной рукоятки которая увеличивает габаритные размеры съемника и подвергается изгибу при нагрузках;

- недостаточное количество захватов которое не позволяло надежно закрепить приспособление на детали.

Проанализировав данные недостатки, мною были внесены следующие изменения в конструкции:

- убрана поворотная рукоятка, и головка упорного винта была сделана в виде шестигранника под гаечный ключ;

- увеличено количество захватов, что позволило надежнее закреплять приспособление на детали;

- в связи с увеличением количества захватов была изменена конструкция траверсы;

- для увеличения жесткости приспособления добавлены стойки и крышка;

- все детали составляющие корпус съемника сварены ручной, электродуговой сваркой.

4.3 Описание работы и техника безопасности съемника для снятия внутренних колец подшипника ступицы

Приспособление устроено следующим образом: сверху в сварной корпус 1 вкручивается винт упорный 4, на конец винта устанавливается пята 2, внутри которой вложен шарик 6, и фиксируется с помощью винта 5. К нижней части корпуса с помощью штифтов 7 крепятся захваты 3.

Принцип работы: съемник устанавливается

на поворотный кулак автобуса и закрепляется

захватами 3 за внутреннее кольцо

подшипника ступицы, далее с помощью

вращения упорного винта 4, пята 5 упирается

в поворотный кулак и  делается

предварительный натяг захватов. Затем

упорный винт вращается с помощью гаечного

ключа и производится снятие внутреннего

кольца подшипника ступицы.

делается

предварительный натяг захватов. Затем

упорный винт вращается с помощью гаечного

ключа и производится снятие внутреннего

кольца подшипника ступицы.

При работе со съемником необходимо соблюдать следующие правила техники безопасности:

- работать с приспособлением в спец одежде и в рукавицаз;

- не допускать розлива ГСМ на рабочем месте;

- во время производить смазку всех трущихся поверхностей приспособления;

- не использовать неисправное приспособление;

- после выполнения работ убрать приспособление в специально отведенное место.

Рисунок 6 эскиз приспособления

4.4 Конструктивные расчеты

4.4 Конструктивные расчеты

4.4.1 Расчет передачи «винт – гайка»

4.4.1.1 Расчет осевого усилия, действующего вдоль винта

Для нормальной работы винта необходимо выполнение условия самоторможения:

(17)

(17)

где

- угол подъема винтовой линии резьбы;

- угол подъема винтовой линии резьбы;

– угол трения в резьбе.

– угол трения в резьбе.

(18)

(18)

где

- шаг резьбы, мм [3,табл.7.7];

- шаг резьбы, мм [3,табл.7.7];

- средний диаметр резьбы, мм [3,табл.7.7].

- средний диаметр резьбы, мм [3,табл.7.7].

, (19)

, (19)

где d – диаметр резьбы, мм.

.

.

.

.

,

(20)

,

(20)

где f - коэффициент трения [2,табл.5.1];

a – угол профиля резьбы [2,с.31-32]

.

.

Определяем осевую силу F, действующую вдоль оси винта из условия:

(21)

(21)

где

- вращающий момент, создаваемый рабочим,

Н·м;

- вращающий момент, создаваемый рабочим,

Н·м;

- момент трения в резьбе, Н·м.

- момент трения в резьбе, Н·м.

,

(22)

,

(22)

где

– усилие, прикладываемое рабочим к

гаечному ключу, Н;

– усилие, прикладываемое рабочим к

гаечному ключу, Н;

- длина гаечного ключа, м.

- длина гаечного ключа, м.

(23)

(23)

4.4.1.2 Расчет резьбы на износостойкость

Среднее давление в резьбе.

(24)

(24)

где

- расчетное давление в резьбе, МПа;

- расчетное давление в резьбе, МПа;

F – осевая сила, Н;

– средний диаметр резьбы, мм;

h – рабочая высота профиля резьбы, мм;

z – число витков в гайке;

- допускаемое давление в резьбе, МПа

[2,с.151].

- допускаемое давление в резьбе, МПа

[2,с.151].

Принимаем = 14 МПа (для сравнительно редко работающих механизмов).

;

(25)

;

(25)

где –

коэффициент рабочей высоты профиля,

[2,с.149].

коэффициент рабочей высоты профиля,

[2,с.149].

;

(26)

;

(26)

где – Н высота гайки, мм.

13,3≤14

13,3≤14

Условие прочности соблюдается.

4.4.2 Расчет захватов на срез

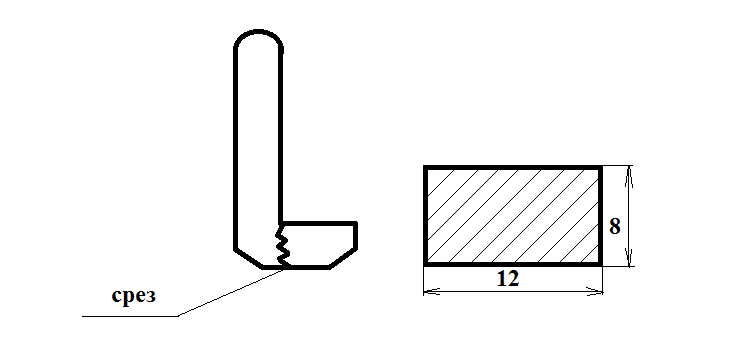

Рисунок 7 Срез захвата

Условия прочности при срезе

(27)

(27)

где

- расчетные касательные напряжения при

срезе, МПа;

- расчетные касательные напряжения при

срезе, МПа;

– поперечная сила, Н;

– поперечная сила, Н;

- площадь поперечного сечения при срезе,

мм2;

- площадь поперечного сечения при срезе,

мм2;

- количество захватов;

- количество захватов;

- число плоскостей срезов одной детали;

- число плоскостей срезов одной детали;

- допускаемое касательное напряжение

при срезе, МПа.

- допускаемое касательное напряжение

при срезе, МПа.

(28)

(28)

где b – ширина захвата, мм;

c – высота захвата, мм.

В машиностроении при расчете штифтов, болтов, заклепок и т.д. принимают:

(29)

(29)

где

- предел текучести материала детали,

МПа [1, табл.2.2]

- предел текучести материала детали,

МПа [1, табл.2.2]

Условие прочности соблюдается.