- •1. Схема подготовки сырья к плавке

- •3. Технология агломерации железных руд.

- •4. Горение топлива и окислительно-восстановительные процессы при агломерации.

- •5. Твердофазные химические реакции

- •6. Плавление шихты и кристаллизация расплава при агломерации

- •7. Газодинамические и тепловые процессы при агломерации.

- •8. Поведение попутных элементов при агломерации.

- •9. Металлургические свойства агломерата

- •10. Технико-экономические показатели процесса агломерации

- •11. Устройство агломерационных цехов.

- •12. Устройство агломерационной машины.

- •13. Технология (схема) производства окатышей.

- •14. Формирование сырых окатышей.

- •15. Высокотемпературное упрочнение окатышей

- •16. Схема производства окатышей

- •17. Металлургические свойства окатышей

- •18. Поведение попутных элементов при получении окатышей.

- •19. Технико-экономические показатели процесса производства железорудных окатышей.

- •22 Ресурсосбережение при производстве окатышей, агломерата

- •21. Устройство цехов для производства окатышей.

- •22. Агрегаты для окомкования железорудных материалов.

- •23. Агрегаты для высокотемпературного обжига окатышей.

- •24. Сравнение металлургических свойств агломерата и окатышей.

- •25. Термодинамика восстановления окислов железа

- •26. Процессы удаления влаги, летучих и разложения плавильных материалов.

- •27. Эффективность использования офлюсованных материалов.

- •28. Восстановление кремния и условия выплавки кремнистых чугунов и ферросплавов.

- •29. Восстановление марганца и условия выплавки марганцевых чугунов и фс.

- •30. Поведение цинка, щелочей и свинца в дп.

- •31. Восстановление в доменной печи фосфора.

- •32. Восстановление в доменной печи хрома, ванадия, титана.

- •33. Прямое и косвенное восстановление в доменной печи.

- •34. Реакция газификации углерода и ее роль в процессах восстановления.

- •35. Показатели развития процессов восстановления в доменной печи

- •36. Связь показателей восстановления и расхода кокса.

- •37. Механизм процесса восстановления

- •38. Влияние различных факторов на скорость восстановления.

- •39. Науглероживание железа в доменной печи.

- •40. Качество чугуна.

- •41. Шлакообразование в доменной печи.

- •42. Влияние шлакового режима на показатели доменной плавки

- •43.(44) Десульфурация Чугуна

- •45. Внедоменная десульфурация чугуна.

- •46. Теплообмен в доменной печи.

- •47. Горение топлива у фурм доменной печи.

- •48. Температура в горне.

- •49. Движение газа в слое кусковых материалов.

- •50. Эффективность повышения давления газов в печи.

- •51. Нагрев дутья

- •52. Увлажнение дутья.

- •53. Обогащение дутья кислородом.

- •54. Вдувание природного газа в горн печи.

- •55. Вдувание мазута в горн печи.

- •56. Вдувание угля в горн печи.

- •57. Вдувание горячих восстановительных газов.

- •58. Профиль доменной печи.

- •59. Футеровка доменной печи.

- •60. Охлаждение доменной печи.

- •61. Фурменный прибор.

- •62. Устройство чугунной и шлаковой леток.

- •63. Загрузочное устройство доменных печей.

- •64. Чугуновозные и шлаковозные ковши.

- •65. Разливочные машины.

- •66. Воздухонагреватели.

- •67. Очистка доменного газа.

- •68. Получение губчатого железа в шахтных печах.

- •69. Железорудное сырье для процессов металлургии железа.

- •70. Топливо и восстановитель для металлургии железа.

- •71. Вторичное окисление и пирофорность губчатого железа.

- •72. Свариваемость кусков шихты при их восстановлении в шахтных печах металлизации.

- •73. Получение жидкого металла по схеме «восстановление-плавление».

- •74. Получение жидкого металла по схеме «плавление восстановление».

- •75. Сравнение эффективности доменного и внедоменного получения металла.

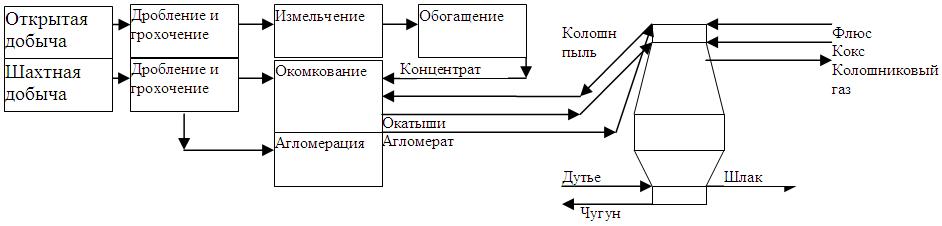

1. Схема подготовки сырья к плавке

Подготовка необходима для поступления в печь сырья определенной крупности, равномерного химического состава, хорошей восстановимости и с высоким содержанием железа. Для обеспечения хорошей газопроницаемости плавильных материалов шихта должна быть однородной по кусковатости 10-20 мм или 20-40мм.

Дробление – раздавливание, истирание, раскалывание и удар.

Виды дробилок:

Щековая – наиболее крупные (производительность 450-500 т/ч). Для нее характерна запрессовка рабочего пространства при дроблении влажных глинистых руд. Неприменима для дробления руд, имеющих плитчатое сланцевое строение куска, т.к. в случае совпадения их оси с осью щели выдачи плитки пройдут нераздробленными. Применяется для крупных кусков руды. Конусная – ось вращения внутреннего конуса не совпадает с геометрической осью неподвижного конуса, т.е. в любой момент дробление руды происходит в зоне приближения внешнего неподвижного и внутреннего конусов, в остальных зонах происходит выдача дробленого продукта. Т.о. дробление осуществляется непрерывно. Производительность 3500-4000 т/ч. Применима для руд любого типа. Грибовидная – отличается от обычной конусной удлиненной зоной выдачи готового продукта, обеспечивающей полное дробление материала до кусков заданного размера. Молотковая – дробление кусков осуществляется под действием ударов стальных молотов, закрепленных на быстровращающемся валу. Используется для известняка, используемого в агломерационном цехе. Валковая – для хрупких материалов.

В ходе агломерации из богатых сернистых руд удаляется 98% сульфидной серы. Обогащение применяют для повышения содержания железа в шихте, а это приводит к увеличению производительности доменных печей и снижению расхода топлива. Расчеты показывают, что оптимальное содержание железа в шихте – 64-67%.

Методы обогащения.

Промывка – для удаления глины и песка. Гравитация – минералы разделяются по плотности, бывает воздушной и мокрой. Для железных руд – мокрая отсадка. Магнитная сепарация – наиболее распространена. Для слабомагнитных руд применяют магнетизирующий обжиг. Флотация – для руд цветных металлов.

2. Способы окускования железорудных материалов. Окускование – процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой пыли) в кусковые необходимых размеров.

1.Агломерация – окускование спеканием в результате сжигания топлива в слое спекаемого материала ил подвода высокотемпературного тепла извне, при этом удаляются многие вредные примеси (сера, мышьяк) разлагаются карбонаты и получается пористый и офлюсованный материал. Известно несколько способов: Просасывание воздуха, Во вращающихся печах, Во взвешенном состоянии, С подачей воздуха снизу, С подачей воздуха сверху. Наиболее распространен способ спекания рудной мелочи на колосниковой решетке с просасыванием воздуха через слой шихты. Шихту перед спеканием необходимо подготовить, что обеспечивает усреднение, необходимую крупность, дозирование компонентов шихты, смешивание и ее окомкование.

2.Окомкование – или окатывание. После обогащения бедных руд получаются тонкоизмельченные материалы. Для них применяется окомкование. Окатыши меньше разрушаются при перевозке. Процесс производства окатышей состоит из 2 стадий: Получения сырых (мокрых) окатышей. Упрочнения окатышей (подсушка при 300-600 и обжиг при 1200-1350°С).

Схема производства окатышей: исходную шихту (возврат – некондиционные окатыши, концентрат и, в случае производства офлюсованных окатышей, известняк) загружают в бункер, откуда она поступает в смесительный барабан. После смешивания шихта поступает по другому транспортеру в окомкователь или т.н. гранулятор. К шихте добавляют 0,3…1,5% связующего вещества (мелкодисперсную глину - бентонит) и 8…10% воды. Сырые окатыши после гранулятора попадают на обжиговую машину. Окатыши нагреваются до 1200…1350°С. Охлаждаются окатыши принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши разгружаются на грохот. Все что > 10мм идет на доменную плавку, менее – возврат. Основная цель обжига – выдержать транспортировку без разрушения. Качество окатышей характеризуется их гранулометрическим составом, прочностью и химическим составом.

3.Брикетирование – с помощью валковых прессов (не получило распространения из-за низкой производительности и сложности обработки брикетов).