- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

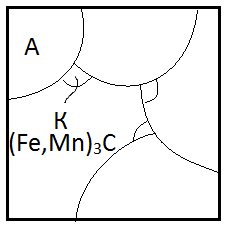

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Высокопрочные конструкционные стали.

σв> 1500 МПа. К этим сталям прежде всего нужно отнести стали обычного состава, но мелкозернистые и высокочистые. Измельчение зерна приводит к снижению порога хладноломкости, увеличению доли волокна в изломе и обладают они высокой прочностью, пластичностью и вязкостью. Среди этой группы наиболее важными являются мартенсито-стареющие стали. Их важной особенностью является малое содержание углерода: 0,03%. Ещё эти стали называются «стали интерметаллидного упрочнения». При закалке в них образуется безуглеродистый мартенсит, а затем при отпуске (~500°С) происходит выделение интерметаллидных фаз. При этом повышается предел прочности. Легирующие элементы – Niили Ti, образующие интерметаллидные фазыNiTi, Ni3Ti, FeMo, Ni3(TiAl) и так далее вызывают старение. Одновременное введение Coпозволяет увеличить мартенситную точку и уменьшает количество остаточного аустенита. Так же кобальт повышает точку АС1, что позволяет провести высокий отпуск. Основной легирущий элемент – Ni, с количеством 17..26%. Для эффективного протекания старения стали дополнительно легируют Ti, Al, Mo, Nb, Co. Пример: 03Н18К8М5Т. Для этой стали проводится закалка с температурой 800..850°С, охлаждение на воздухе и в результате получается структура – без углеродистый мартенсит. Затем проводят старение.

Термич. обр. |

σв, МПа |

ψ, % |

δ, % |

KCV, МДж/м2 |

Закалка |

1200 |

75 |

20 |

2 |

Закалка + Старение |

2000 |

50 |

12 |

0,5 |

Износостойкая аустенитная сталь.

Высокомарганцовистая сталь. Сталь Гадфильда. 110Г13Л (Л – литая). Сталь аустенитного класса за счёт легирования марганцем. Углерода – 0,9..1,4%. Mn – 1,5..15%. Si – 0,5..1%.После литья структура состоит из аустенита. Проводится закалка без отпуска. Нагрев до 1100°С и образуется аустенит с растворённым С и Mn. Закалка без полиморфного превращения. Высокомарганцовистый аустенит хорошо наклёпывается (уплотняется) при ударных нагрузках и после деформации в процессе эксплуатации приобретает твёрдость 50..55 HRC, т.е. повышается почти в 2 раза (перед этим около 200ΗΒ).

С тали для строительных конструкций.

Эта группа сталей содержит малое количество углерода в пределах 0,1..0,25% (низкоуглеродистые стали). По сравнению с углеродистыми сталями, строительные обладают более высокими прочностными свойствами за счёт упрочнения феррита небольшим количеством легирующих элементов: Si, Mn, Cr, Ni и так далее. Строительные стали могут быть использованы в горячекатаном состоянии (т.е. без термической обработки), или после нормализации и термического улучшения. Применяются для строительных конструкций, армирования железобетона, магистральных нефте и газо проводов (не применяются для деталей машин). Как правило, все они изготавливаются путём сварки, поэтому одним из технологических требований является хорошая свариваемость стали. При сварке деталей стали не должны давать холодных, горячих трещин, и сварное соединение должно быть равнопрочным основному металлу.

Рассмотрим создание трубы из листа металла путём проката. Представлена сварка плавлением, на которой наплавляется шов жидкого металла. Под действием температуры нагревается около шовная зона. Эта зона различает IIIзоны:

Сварной шов. Имеет литую структуру после охлаждения и кристаллизации

Зона термического влияния (ЗТВ). Является наиболее опасным местом сварного соединения. Здесь может происходить перегрев, т.е. рост аустенитного зерна, образование видманштетной структуры. Зона нагревается в процессе сварки выше критических температур (А3 и А1). В зоне термического влияния может наблюдаться упрочнение и снижение пластичности.

Температура нагрева меньше А1.

Зона основного металла.

Для сварных конструкций используются углеродистые стали обыкновенного качества: Ст2, Ст1, Ст3. Наиболее распространённой является «спокойная» сталь Ст3сп – самый низкий порог хладноломкости - 0°С. Поставляются в горячекатаном состоянии без термической обработки. Для ответственных деталей, работающих в условиях отрицательных температур, применяется нормализация, в результате которой происходит перекристаллизация феррито-перлитной структуры. Т.е. феррито-перлитная структура просто измельчается, при этом критическая температура хрупкости понижается при измельчении зерна.

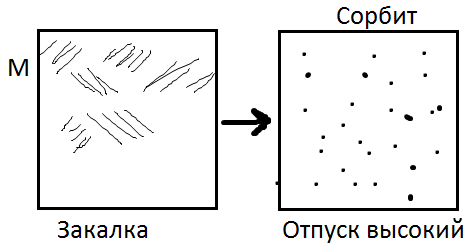

Д алее

проводится термическое улучшение –

закалка + высокий отпуск при 600..650°С. В

большей степени эта обработка улучшает

прочностные свойства, но существенно

снижает критическую температуру

прочности (Т50).

Если порог хладноломкости характеризовать

одной цифрой, то указывают середину

порога – температура, при которой 50%

волокна в изломе или величина работы

распространения трещин ар

уменьшается наполовину. Структура после

закалки при термическом улучшении:

мартенсит.

алее

проводится термическое улучшение –

закалка + высокий отпуск при 600..650°С. В

большей степени эта обработка улучшает

прочностные свойства, но существенно

снижает критическую температуру

прочности (Т50).

Если порог хладноломкости характеризовать

одной цифрой, то указывают середину

порога – температура, при которой 50%

волокна в изломе или величина работы

распространения трещин ар

уменьшается наполовину. Структура после

закалки при термическом улучшении:

мартенсит.

Т.е. такая закалка + отпуск полностью восстанавливает структуру. Отпуск проводится для снятия напряжений.

Для магистральных нефти и газопроводов, котлов применяются стали с углеродом 0,2..0,22%. Стали: 17ГС (марганца – около 1%, кремний – 0,5%), 16Г2АФ, 14ХГСА, 15ХСНФ.

Для армирования обычного и предварительно напряжённого железобетона применяются стали с углеродом 0,3% (например, 25Г2С) – подвергаются термическому улучшению.

Легирование молибденом и бором строительных сталей, которые замедляют распад аустенита, приводит к получению бейнитной структуры при охлаждении на воздухе. Пример: сталь 08Г2СФБ.