- •Министерство образования и науки российской федерации

- •Материаловедение

- •212005, Г. Могилев, пр. Мира, 43

- •Введение

- •1 Перечень основных разделов курса «Материаловедение»

- •1.1 Введение

- •1.2 Строение металлов

- •1.3 Формирование структуры металлов и сплавов при кристаллизации. Диаграммы состояния

- •1.4 Пластическая деформация

- •1.5 Железо и его сплавы

- •1.6 Теория термической обработки стали

- •1.7 Технология термической обработки стали

- •1.8 Легирующие элементы в стали

- •1.9 Конструкционные материалы

- •2 Методические рекомендации к выполнению и оформлению контрольной работы

- •3 Задания на контрольную работу

- •Вопрос 4 Для заданной марки стали (таблица а.3) укажите химический состав и определите группу стали по назначению, укажите типовые изделия, изготавливаемые из нее.

- •Список литературы

- •1 А. П. Гуляев, Металловедение./а.П. Гуляев - м.: Металлургиздат, 1986.

- •2 Ю.М. Лахтин, Металловедение и термическая обработка. / ю.М. Лахтин - м.: Металлургия, 1983.

- •3 Г.П.Фетисов и др., Материаловедение и технология металлов./ г.П.Фетисов -м.: Высш. Шк., 2002. Приложение а (обязательное)

- •Приложение б

- •Приложение в

- •Пример выполнения контрольной работы

- •Вопрос 4 Для стали 11хф укажите химический состав и определите группу стали по назначению, укажите типовые изделия, изготавливаемые из нее.

Вопрос 4 Для стали 11хф укажите химический состав и определите группу стали по назначению, укажите типовые изделия, изготавливаемые из нее.

Назначьте и обоснуйте вид и температуру закалки, охлаждающую среду, вид и температуру отпуска, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки этой стали. Опишите микроструктуру и свойства стали после различных этапов термообработки.

Ответ.

Состав стали: 1,10 % углерода, до 1 % хрома, 0,15-0,30 % ванадия. По назначению сталь относится к инструментальным сталям. Типовые изделия, изготавливаемые из этой стали: режущий инструмент, не подвергаемый нагреву выше 200 °С (типа метчиков). Режим термической обработки: неполная закалка от температуры – 800...820 °С. Твердость после термической обработки НRС 62...64.

Выбранный режим термической обработки диктуется условиями работы и требуемыми свойствами инструмента. В процессе резания режущая часть инструмента внедряется в обрабатываемую деталь и отрывает частицы материала в виде стружки. Для выполнения такой работы инструмент должен обладать высокой твердостью, превышающей твердость обрабатываемого инструмента. В процессе работы режущая часть инструмента все время соприкасается со снимаемой стружкой. Поэтому сталь должна иметь высокую износостойкость. Твердость стали зависит от содержания углерода в стали (в мартенсите). Содержание углерода в стали 1,1 % обеспечит требуемую твердость при закалке.

Наличие в структуре карбидов препятствует росту зерна и получению мелкоигольчатой мартенситной структуры при охлаждении.

В процессе резания метчики не разогреваются выше 100...150 °С, высокая твердость по всему сечению не требуется, поэтому сталь 11ХФ пригодна для их изготовления. Наличие хрома и ванадия в стали позволяет при закалке охлаждать метчики в масле, что уменьшает их деформацию и коробление.

Мартенсит закалки обладает высокой твердостью и прочностью, но хрупок. Для устранения внутренних напряжений, возникающих при закалке, и получения требуемых механических свойств сталь подвергают низкому отпуску. При этом мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и незначительно улучшается вязкость стали без заметного снижения твердости.

Типовая термообработка этой стали: неполная закалка и низкий отпуск.

Структура после закалки – мартенсит + цементит вторичный + аустенит остаточный. Структура после отпуска – мартенсит отпущенный + цементит вторичный. В процессе низкого отпуска за счет диффузии углерода происходят первое и второе превращения.

При первом превращении из мартенсита закалки выделяется большая часть углерода (остается 0,2−0,4 % С), что приводит к снижению степени тетрагональности его кристаллической решетки и уменьшению внутренних напряжений.

При втором превращении из аустенита остаточного выделяется большая часть углерода, что приводит к повышению температур начала и конца мартенситного превращения и к завершению мартенситного превращения в процессе охлаждения до температуры окружающей среды.

Легирующие элементы, присутствующие в стали, оказывают существенное влияние на процессы, протекающие при термической обработке. Хром и ванадий предотвращает рост зерна аустенита при нагреве, что способствует более глубокой прокаливаемости. Наличие легирующих элементов позволяет при закалке охлаждать метчики в масле, что уменьшает деформацию и коробление.

При отпуске легирующие элементы замедляют процесс распада мартенсита, сохраняя более высокую твердость стали.

Вопрос 5 Для сплава Л68 определите химический состав и группу сплава по назначению, укажите типовые изделия, изготавливаемые из него. Опишите требования, предъявляемые к сплавам этой группы, типовую термическую обработку для данного сплава, фазовые и структурные изменения на всех этапах термической обработки, основные свойства.

Ответ

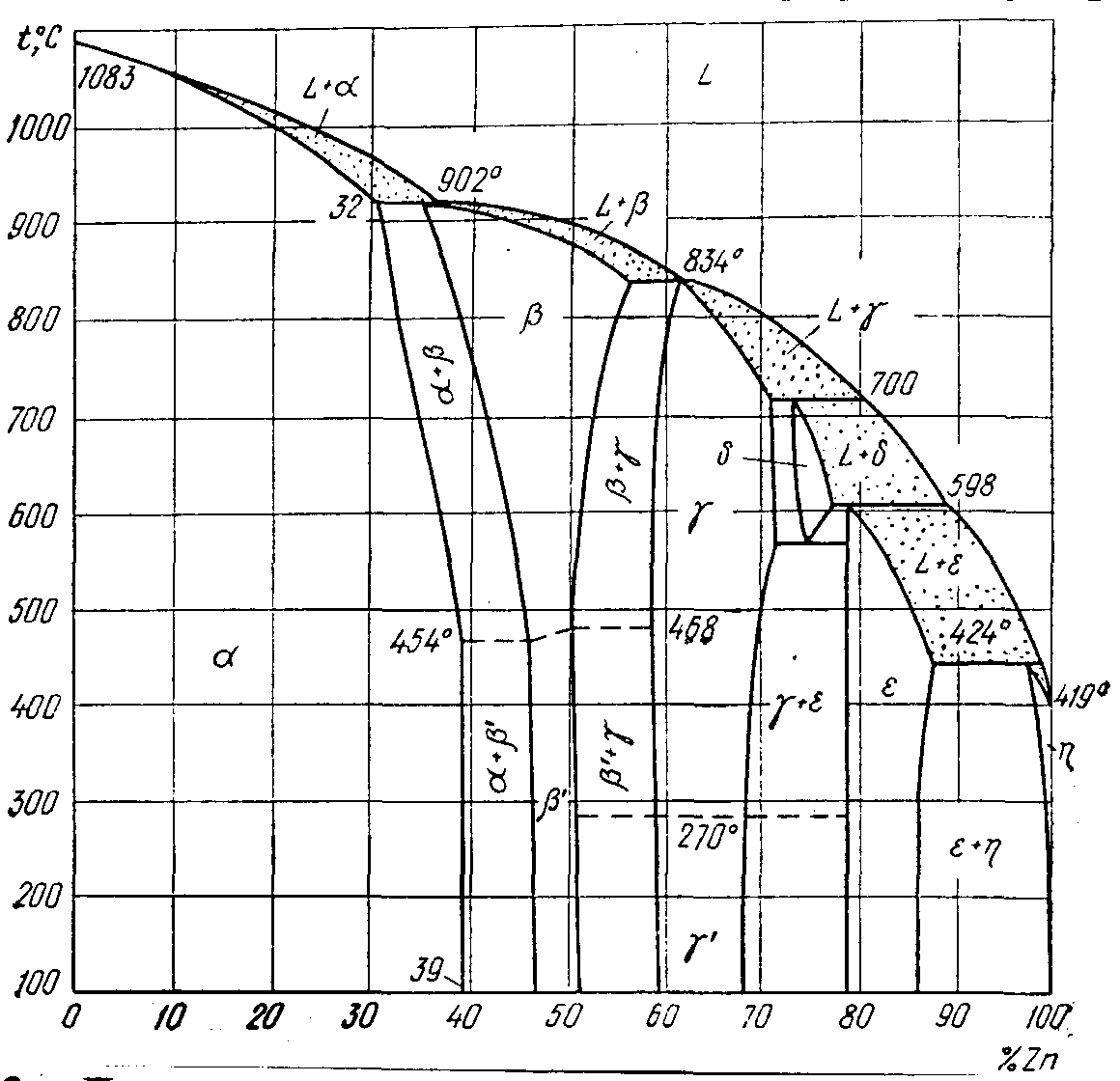

Сплавы меди с цинком относятся к числу машиностроительных материалов с высокими механическими и технологическими характеристиками. Диаграмма состояния таких сплавов приведена на рисунке В.4. При содержании в сплаве до 39 % цинка образуется твердый α-раствор, придающий пластичность и обусловливающий обрабатываемость сплава давлением. При температурах 454...468 °С в системе образуется β-фаза, представляющая собой неупорядоченный твердый раствор цинка в меди. При понижении температуры образуется β΄-фаза упорядоченного твердого раствора, что вызывает уменьшение пластичности сплава. Свойства латуней определяются типом преобладающей фазы, размером и формой зерна, наличием примесей и легирующих элементов.

Рисунок В.4 Диаграмма состояния системы Сu-Zn

Практическое применение находят латуни, содержащие до 45 % цинка. В зависимости от его содержания при невысоких температурах латуни могут состоять из α- и α+β'-фаз (см. рисунок В.4). При повышении температуры в сплаве существуют β и α+β-фазы. Для улучшения структуры латуни модифицируют введения в расплав добавок, образующих тугоплавкие соединения, которые образуют центры кристаллизации. Существуют модификаторы, замедляющие рост кристаллов. Для модифицирования латуней используют ванадий, ванадий и бор, титан и бор.

Примеси изменяют некоторые свойства латуней. Железо заметно повышает механические и технологические характеристики этих сплавов, свинец ухудшает пластичность. Примеси сурьмы и серы обусловливают разрушение сплава при механической обработке, примеси фосфора – повышение твердости и резкое снижение пластичности. Алюминий, марганец, кремний в виде примесей не оказывают заметного влияния на свойства латуней.

Максимальной пластичностью обладает латунь, содержащая 32 % Zn, а максимальной прочностью – латунь, содержащая 45 % Zn. Латуни, структура которых состоит только из α-раствора, хорошо обрабатываются давлением в горячем и холодном состоянии. Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Температуры начала и конца кристаллизации латуней лежат близко друг от друга. Этим объясняется особенность литейных свойств латуней – малая склонность к ликвации, хорошая жидкотекучесть, склонность к образованию концентрированной усадочной раковины. Обработка латуней давлением имеет ряд особенностей.

Твердый β'-раствор латуней при температуре выше 500°С обладает большей пластичностью и меньшей прочностью, чем α-латуни, в то время как при комнатной температуре прочность их выше, чем у α-латуней. В связи с этим для прокатки в горячем состоянии наиболее пригодны латуни, структура которых состоит из β-раствора или α+β-раствора.

При обработке давлением в холодном состоянии латуни получают значительный наклеп и для снятия напряжений их подвергают отжигу. На свойства латуней самым решающим образом влияет величина зерна. Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжига в пределах 360-450 °С.

В интервале температур 200-600 °С у латуней появляется хрупкость, связанная с образованием примесей свинца, сурьмы и висмута хрупких межкристаллитных прослоек. С повышением температуры эти прослойки растворяются и пластичность латуней резко возрастает.

Атмосферные условия, сухой пар, пресная и морская вода, сухие газы, уксусная кислота, сухой четыреххлористый углерод, фторированные органические соединения, хлористый метил и бромозамещенные соединения при отсутствии влаги не вызывают заметной коррозии латуни. Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности. Большой ущерб промышленности наносится обесцинкованием и коррозионным растрескиванием латуней, которое происходит при одновременном воздействии коррозионной среды и растягивающих напряжений. Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 60 МПа. Коррозионное растрескивание нагартованной латуни может наблюдаться и при лежании во влажной атмосфере. Этот вид коррозии в сильной степени зависит от влажности атмосферы и проявляется во все времена года не одинаково интенсивно, поэтому ее иногда называют «сезонным растрескиванием».

Сплав рекомендуется для изготовления листов, лент, полос, труб, прутков, проволоки с пределом прочности не менее 620 МПа и относительным удлинением не менее 2,5 %.

Легирование латуней железом, алюминием, никелем, оловом, марганцем, свинцом и другими элементами позволяет регулировать эксплуатационные свойства сплавов. Легирование латуней способствует увеличению их прочностных характеристик, но уменьшению пластичности. Для повышения коррозионной стойкости в состав латуней вводят алюминий, цинк, кремний, марганец, никель. Обрабатываемость резанием и антифрикционные свойства латуней улучшаются при легировании их свинцом.