- •3.2 Рациональный раскрой………………………………………………..

- •2. Расчет основных параметров сферических днищ

- •2.1 Расчет внутренней поверхности

- •2.2 Расчет диаметра развертки

- •2.3 Расчет веса днища

- •2.4 Расчет ёмкости днища

- •3 Выбор рационального варианта раскроя

- •4. Расчет усилия штамповки

- •5. Конструкции и основные детали штампов

- •5.1.1 Расчет матрицы

- •5.1.2. Расчет корпуса матрицы

- •5.1.3. Расчет рабочей части пуансона

- •5.1.4. Расчет надставки пуансона

- •5.2. Расчет прижима с переходным кольцом.

- •5.3. Определение высоты штампа

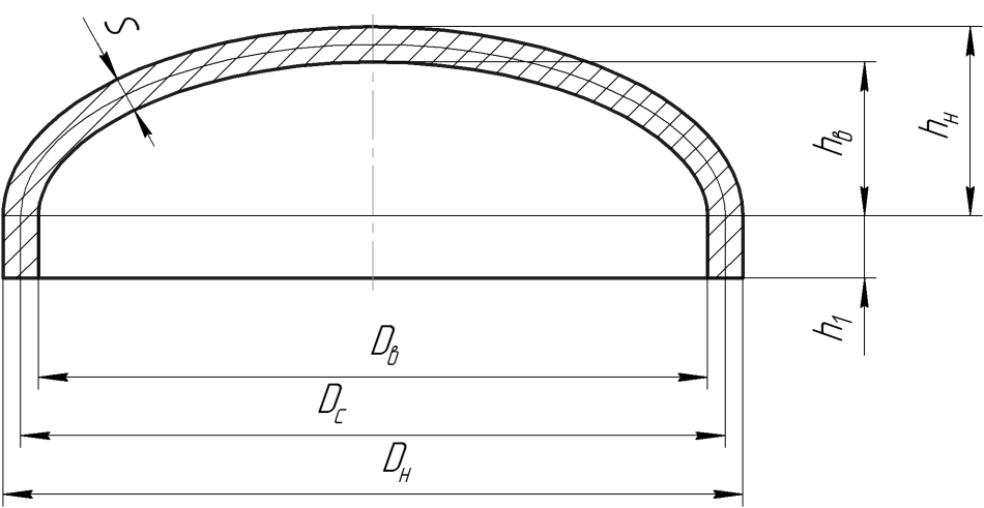

2. Расчет основных параметров сферических днищ

2.1 Расчет внутренней поверхности

FB-площадь внутренней поверхности

FВ=π*DВ*(h1+0,5*DВ) (2.1)

FB=3,14*1200*(80+0,5*1200)= 2562240 мм2

2.2 Расчет диаметра развертки

D=2*√Dс *(h+0,5*Dс) (2.2)

Dс= Dв + S

D=2*√(1200+12)*[80+0,5*(1200+12)]=1823,66 мм

Величина коэффициента 𝜆 зависит от способа штамповки, толщины стенки днища, марки стали, конструкции штамповой оснастки и т.д. Для днищ сферической формы принимаем 𝜆 = 1. С учетом известного коэффициента 𝜆 и припусков на механическую обработку и обрезку детали по высоте диаметр заготовки определяется по формуле:

Dз = Dр*√ 𝜆+2*(ZH + h2)+ C, (2.3)

где H2- на обрезку детали по высоте

Dз = 1823,66* √ 1+2*(3 + 35)+ 2,3=1902мм.

2.3 Расчет веса днища

Вес днища можно определить по формуле:

Q=π/4*γ*S*D2 (2.4)

Q=3,14/4*7,85*10-6*12*1823,662 =245,92 кг

где γ = 7,85г/см3 - удельный вес материала днища.

2.4 Расчет ёмкости днища

V=π/4*DВ2(h1+0,333*DВ) (2.5)

V=(3,14/4)*12002·(80+0,333*1200)= 542*106 мм 3 =0,542м3

Вывод: значения основных параметров из библиотеки и полученные при расчете приведены в таблице 2.1

Таблица 2.1 – Сравнение результатов

|

Значения полученные при проектировке днища |

Значения полученные при расчете |

||

Площадь внутренней поверхности, FB м2 |

2,564 |

2,562 |

||

Объем внутренней поверхности, V м3 |

0,54286 |

0,542 |

||

Масса, Q кг |

246 |

245,92 |

||

3 Выбор рационального варианта раскроя

3.1 Определение способа вырезки заготовки днища

Возможны два варианта раскроя: на ножницах или термической резкой.

Для определения способа вырезки необходимо определит эквивалентное содержание углерода согласно ГОСТ 27772-82 по формуле:

Сэкв=С+Мn/6+Si/24+Cr/5+Ni/40+Mo/4+V/14+0,4+Cu/13+P/2 (3.1)

Химический состав стали 20К, согласно марочнику по сталям: : С – 0,16-0,24%; Si - 0,15-0,3%; Мn - 0,35 -0,65%; Cr до 0,3%; Ni и Cu до 0,01%.

Сэкв = 0,24 + 0.65/6 + 0,3/24+ 0,3/5 + 0,3/40 + 0,3/13+0.04/2 =0.471

Термическая резка без применения подогрева возможна, если сталь содержит до 0,35% углерода и его эквивалент не превышает 0,65%. Механическая резка с использованием парно дисковых ножниц применяется независимо от марки стали при толщине листа до 12 мм.

Так как Сэкв меньше 0,65% может быть применена термическая резка.

Определение диаметра заготовки

Размер заготовки определяют с учетом операционных припусков на обработку; изменения толщины стенки изделия в процессе штамповки.

Раскрой металла сопряжен с потерями вследствие:

- окисления и плавления при термической резке;

- повреждениями и образованием трещин при механической резке.

Припуск на обработку при термической вырезке заготовки кроме припуска на механическую обработку необходимо учитывать окисляемы и выплавляемый слои металла:

ZH = 0,825 + 0,06 *S, но не менее 3 мм, (3.2)

С = 2 +0,025*S, (3.3)

Где ZH - Припуск на обработку

Подставляем значения:

ZH = 0,825 + 0,06*12=1,545, но не менее 3 мм, значит ZH = 3мм;

С = 2 + 0,025*12=2,3 мм.

3.2 Выбор рационального варианта раскроя

Сортамент горячекатаной листовой стали, наиболее часто применяемой для

изготовления нефтехимического оборудования, определяется ГОСТ 19903–74.

Стандартная ширина листа, из которого можно вырезать цельный круг, равна 2000 мм, длина листа при этом может быть в пределах от 3000 до 10000 мм. Требуется изготовить 20 днищ , следовательно, длину лист должен иметь такую, чтобы были минимальные отходы. При длине листа 10000 мм из него можно вырезать 5 заготовок. Отходы в % определяются по формуле:

∆F=Fобщ.листа -∑Fднищ/∑Fднищ*100% (3.4)

где F листа - площадь поверхности листов

Fднищ - площадь поверхности днища

Fлиста=a*b , (3.5)

Где а и b-длина и ширина листа, n – количества днищ, выкраиваемых из листа;

Fлиста=10*1,9=19 м2;

Fднищ=π*D32/4 (3.6)

Fднищ=3,14*1,92/4=2,83 м2;

∆F=(19-2,83*5)/(2,83*5)=34%

Рассмотри и другие варианты расположения сварных швов на заготовке и разместим их на листе.

Площадь отходов при выборе рационального раскроя 72360 мм2