- •812 Е.; 337 рис.; 23 табл.; список литературы 26 ссылок.

- •Глава I. Элементы технической гидравлики 15

- •Глава II. Перемещение жидкостей 102

- •Глава III. Сжатие и разрежение газов 134

- •Глава IV. Перемешивание 177

- •Глава V. Разделение неоднородных смесей 193

- •Глава VI. Основы теории теплопередачи 265

- •Глава VII. Теплообмеииые аппараты 323

- •Глава VIII. Выпаривание 385

- •Глава IX. Основы процессов массообмена 422

- •Глава X. Абсорбция 456

- •Глава XI. Дистилляция и ректификация 500

- •Глава XVI. Холодильные процессы 727

- •Глава XII. Экстракция 560

- •Глава XIII. Адсорбция ................. 612

- •Глава XIV. Сушка 637

- •Глава XV. Кристаллизация

- •Глава XVII. Измельчение твердых материалов н нх классификация ... 756

- •Глава I

- •6. Гидродинамическое подобие

- •12. Пленочное течение жидкостей под действием силы тяжести

- •3 H. И. Гельперин

- •14. Движение твердых тел в жидкости (газе)

- •15. Образование и движение газовых пузырьков и жидких капель

- •Глава II

- •1. Устройство, принцип действия и классификация поршневых насосов

- •2. Теоретическая и действительная производительность поршневых насосов

- •3. Выравнивание движения жидкости во всасывающем и нагнетательном трубопроводах

- •4. Предельная геометрическая высота всасывания жидкости. Процесс нагнетания

- •5. Расход энергии на перекачку жидкости поршневыми насосами

- •6. Регулирование производительности поршневых насосов

- •3. Струйные насосы

- •Глава III

- •3. Производительность поршневых компрессоров

- •5. Расход энергии на сжатие газа в поршневых компрессорах

- •6. Регулирование производительности поршневых компрессоров

- •1. Устройство и принцип действия турбогазодувок и турбокомпрессоров

- •1. Пластинчатые компрессоры

- •2. Ротационные вакуум-насосы

- •4. Насосы для создания глубокого вакуума

- •Глава IV

- •7 Н. И. Гельпериа # 193

- •Глава V

- •4. Разделение газовзвесей (обеспыливание газов) в циклонах

- •8 Н. И, Гельпернн

- •Xoroi f" o*o To*o j

- •5. Некоторые особенности работы фильтров периодического и непрерывного действия

- •7. Промывка осадков на фильтрах и в центрифугах

- •Глава VI

- •2. Теплоотдача при свободной конвекции в ограниченном пространстве (узкие щели)

- •5. Теплоотдача при гравитационном стекании жидких пленок

- •6. Теплоотдача в аппаратах с механическими мешалками

- •7. Теплоотдача в дисперсных системах с твердой фазой

- •1. Теплоотдача лри кипении и испарении жидкостей

- •4. Тепловое излучение газов и паров

- •1. Прямоток и противоток

- •3. Смешанные токи

- •4. Теплообмен по схемам перекрестного тока

- •5. Теплообмен в трубках Фильда

- •Плавле-ния

- •Плотность при 20 "с. Кг/м'

- •Удельная теплоемкость, кДж (кг-к)

7. Промывка осадков на фильтрах и в центрифугах

Осадки, образующиеся на фильтрах и в фильтрующих центрифугах, как уже известно, подвергаются промывке с целью удаления удерживаемой ими жидкой фазы разделяемых суспензий. Выбор промывной жидкости зависит от требований, предъявляемых к осадку и фильтрату в процессе их дальнейшей переработки. В вакуум-фильтрах и фильтрующих центрифугах промывная жидкость подается в диспергированном виде на поверхность осадка, а в фильтрах, работающих под избыточным давлением (например, в фильтр-прессах) — сплошным потоком. При этом промывная жидкость главным образом вытесняет жидкую фазу суспензии, заполняющую пространство между твердыми частицами осадка, и в меньшей степени — удерживаемую силами поверхностного натяжения и адсорбционными. Соотношение между этими количествами жидкой фазы суспензии зависит от структуры твердых частиц и образуемого ими осадка; оно определяется экспериментальным путем.

Процесс промывки осадка протекает в две стадии. Во время первой из них, обычно очень непродолжительной, фильтрат пор-шнеобразно вытесняется промывной жидкостью из пор осадка; эта стадия заканчивается при появлении на выходе из пор первой порции промывной жидкости. Продолжительность первой стадии хг может быть найдена из уравнения (V.21), так как скорость промывки равна скорости фильтрования в последний момент этого

процесса:

С

= Уп/хг

=

Ар/рср

[/?„ -f

ло

( *°р

)],

где рср

—

средняя вязкость фильтрата и промывной жидкости (примерно среднеарифметическая), Vn — объемный расход промывной жидкости за время Т|_.

Однако x0V/F = 6 — конечной толщине слоя осадка на фильтровальной перегородке, а при порозности осадка е имеем V„ = = eF8, поэтому

Ч = ИЦс M + Яп)]/А/> (а)

На протяжении второй стадии процесса, наряду с вытеснением остатка фильтрата из пространства между твердыми частицами, происходит диффузионный перенос отмываемого вещества изнутри твердых частиц в промывную жидкость. Концентрация отмываемого вещества аа в уходящей промывной жидкости при этом непрерывно падает (рис. V-27). Опыт показывает, что концентрация ап примерно пропорциональна концентрации отмываемого вещества в жидкости, заполняющей пространство между твердыми частицами осадка а, т. е. ап = ка.Если объемный расход промыв-пой жидкости за время dx составляет dVa, а объем осадка с постоянной порозностью е равен V0, то количество унесенного отмываемого вещества составит еК0 da, поэтому ап = —eV0da/dVn.

Так как dVJdx —- CF, dan = к da и V0 = F8, то получаем: dajaa = —(кС/еб) dx.

Интегрирование последнего уравнения при постоянных значениях к, г, С и б в пределах от а'п при т = 0 до значения ап при т = т2 в конце второй стадии процесса приводит к следующей зависимости:

г, = (еб/кС) In (a'Ja"n) (б)

Эффективность промывки осадка 1] выражается степенью извлечения отмываемого вещества. Обозначив концентрации последнего до и после промывки соответственно через ах и а2, находим:

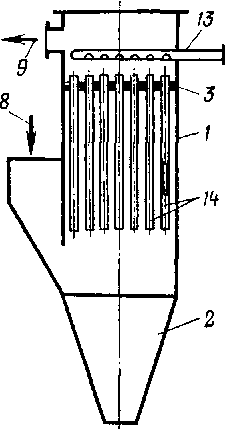

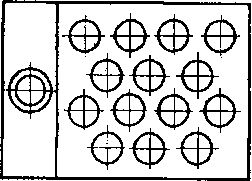

Рис. V-28. Фильтры для очистки газов от взвешенных твердых частиц:

а — рукавный фильтр; б — патронный фильтр; / — корпус; 2 —. бункер для пыли; 3 — трубная решетка; 4 — рукава; 5 — крышка рукавов с крючками". 6 — рама для подвески рукавов; 7 — опора с пружиной; 8 — штуцер для! входа газовзвеси; 9 — штуцер для выхода газа: 10 — продувочный штуцер; 11 — шнек; 12 — лазы; 13 — коллектор сжатого воздуха; 14 — фильтрующие гильзы

Перегородками первой группы оснащены широко применяемые в промышленности рукавные фильтры (рис. V-28, а). Последние состоят из сварного металлического корпуса прямоугольного или круглого сечения, внутри которого расположена трубная решетка с патрубками. На последние надеваются нижние концы тканевых рукавов (чаще всего диаметром 200 мм и длиной 3000 мм) с несколькими вшитыми в них проволочными кольцами. Верхние концы рукавов закрыты крышками с крючками для подвески на общей раме, сваренной из металлических полос и угольников. Рама подвешена на стержне, проходящем через верхгаою крышку корпуса и имеющем пружинную опору. Газовзвесь, поступая через нижний штуцер под трубную решетку, входит во все рукава. При этом газ фильтруется через ткань, оставляя взвешенные твердые частицы (пыль) на внутренней поверхности рукавов, и уходит через штуцер в верхней крышке корпуса. Для очистки рукавов от осевшей пыли поток газа периодически (через 5—10 мин) отключается на 20—30 с, в течение которых рукава, висящие на общей пружинной опоре, встряхиваются при помощи кулачкового механизма. Отключение и включение газового потока и кулачкового механизма производятся автоматически. При встряхивании рукавов пыль падает в конусное днище корпуса, откуда удаляется обычно шнеком. Если рукава выполнены из толстой ворсистой ткани, то после их встряхивания производят (через отдельный штуцер) продувку чистым газом в обратном направлении для удаления мелких частиц, проникших внутрь ткани. Рукавные фильтры обычно монтируются на общих коллекторах в виде ряда параллельно работающих секций (в каждой 12—25 рукавов). Это позволяет не прерывать очистку газов на время удаления пыли из отдельных секций.

Рукавные фильтры работают практически в режиме постоянной скорости фильтрования, поэтому промежутки времени между встряхиванием рукавов определяются располагаемым перепадом давлений, возрастающим по мере увеличения толщины слоя осевшей пыли (обычно Ар = 2—3 кПа). Скорость фильтрования С в рукавных фильтрах зависит от материала рукавов и свойств отделяемой пыли и колеблется в пределах 50—200 м3/(м2-ч). При производительности по газу V м3/ч требуемая суммарная поверхность рукавов F = V/C м2, а число рукавов диаметром d и длиной / составляет: i = Fin dl = V/nC dl. Для повышения производительности рукавные фильтры непрерывно регенерируют путем непрерывной продувки сжатым газом.

Достоинством рукавных фильтров является высокая степень обеспыливания газов (до 5 мг/м3), их недостатками — большой износ рукавов, а также ограниченность диапазона рабочих температур: верхний предел ограничивается свойствами ткани, а нижний — точкой росы (во избежание увлажнения и замазывания ткани).

Фильтры с полужесткими фильтровальными перегородками, применяющиеся для очистки мало запыленных газов (1—5 мг/м3), состоят из набора круглых элементов, уложенных друг на друга в цилиндрическом корпусе. Каждый элемент состоит из двух перфорированных дисков или сеток, между которыми зажат слой фильтровального материала (стекловолокно, шлаковая вата, металлическая стружка), иногда смоченного маслом для лучшего улавливания мелкодисперсной пыли. Элементы располагаются перпендикулярно потоку газа. Для тонкой очистки газов от аэрозолей используют фильтровальные перегородки из ультратонких полимерных волокон (перхлорвинил, полиарилаты и др.), обладающих высокой механической, химической и термической стойкостью (фильтры Петрянова).

К числу фильтров с жесткими фильтровальными перегородками относятся патронные фильтры, аналогичные по принципу действия и устройству рассмотренным выше патронным фильтрам для разделения суспензий (рис. V-28, б). Здесь газ фильтруется через пористые стенки (снаружи внутрь) ряда открытых сверху гильз, плотно закрепленных в трубной решетке. Очистка наружной поверхности гильз от осевшей пыли производится периодически обратной продувкой сжатым воздухом. Фильтр отделяет твердые частицы размером более 0,5 мкм.

В фильтрах с зернистым слоем газ освобождается от взвешенных твердых частиц при прохождении через слой мелко дробленого материала (шлак, кокс, гравий, песок и т. п.). Фильтрующий слой в аппаратах периодического действия неподвижен и опирается на опорнораспределительную решетку или сетку. В аппаратах непрерывного действия фильтрующий зернистый материал непрерывно перемещается между фильтровальными перегородками. Очищаемый газ последовательно проходит в перекрестном токе через ряд вертикально перемещающихся зернистых слоев, образующих как бы ряд отдельных секций. По выходе из каждой секции или из нескольких секций загрязненный зернистый материал промывается и возвращается элеваторами через питатели снова в фильтрующую секцию.