- •812 Е.; 337 рис.; 23 табл.; список литературы 26 ссылок.

- •Глава I. Элементы технической гидравлики 15

- •Глава II. Перемещение жидкостей 102

- •Глава III. Сжатие и разрежение газов 134

- •Глава IV. Перемешивание 177

- •Глава V. Разделение неоднородных смесей 193

- •Глава VI. Основы теории теплопередачи 265

- •Глава VII. Теплообмеииые аппараты 323

- •Глава VIII. Выпаривание 385

- •Глава IX. Основы процессов массообмена 422

- •Глава X. Абсорбция 456

- •Глава XI. Дистилляция и ректификация 500

- •Глава XVI. Холодильные процессы 727

- •Глава XII. Экстракция 560

- •Глава XIII. Адсорбция ................. 612

- •Глава XIV. Сушка 637

- •Глава XV. Кристаллизация

- •Глава XVII. Измельчение твердых материалов н нх классификация ... 756

- •Глава I

- •6. Гидродинамическое подобие

- •12. Пленочное течение жидкостей под действием силы тяжести

- •3 H. И. Гельперин

- •14. Движение твердых тел в жидкости (газе)

- •15. Образование и движение газовых пузырьков и жидких капель

- •Глава II

- •1. Устройство, принцип действия и классификация поршневых насосов

- •2. Теоретическая и действительная производительность поршневых насосов

- •3. Выравнивание движения жидкости во всасывающем и нагнетательном трубопроводах

- •4. Предельная геометрическая высота всасывания жидкости. Процесс нагнетания

- •5. Расход энергии на перекачку жидкости поршневыми насосами

- •6. Регулирование производительности поршневых насосов

- •3. Струйные насосы

- •Глава III

- •3. Производительность поршневых компрессоров

- •5. Расход энергии на сжатие газа в поршневых компрессорах

- •6. Регулирование производительности поршневых компрессоров

- •1. Устройство и принцип действия турбогазодувок и турбокомпрессоров

- •1. Пластинчатые компрессоры

- •2. Ротационные вакуум-насосы

- •4. Насосы для создания глубокого вакуума

- •Глава IV

- •7 Н. И. Гельпериа # 193

- •Глава V

- •4. Разделение газовзвесей (обеспыливание газов) в циклонах

- •8 Н. И, Гельпернн

- •Xoroi f" o*o To*o j

- •5. Некоторые особенности работы фильтров периодического и непрерывного действия

- •7. Промывка осадков на фильтрах и в центрифугах

- •Глава VI

- •2. Теплоотдача при свободной конвекции в ограниченном пространстве (узкие щели)

- •5. Теплоотдача при гравитационном стекании жидких пленок

- •6. Теплоотдача в аппаратах с механическими мешалками

- •7. Теплоотдача в дисперсных системах с твердой фазой

- •1. Теплоотдача лри кипении и испарении жидкостей

- •4. Тепловое излучение газов и паров

- •1. Прямоток и противоток

- •3. Смешанные токи

- •4. Теплообмен по схемам перекрестного тока

- •5. Теплообмен в трубках Фильда

- •Плавле-ния

- •Плотность при 20 "с. Кг/м'

- •Удельная теплоемкость, кДж (кг-к)

1. Устройство и принцип действия турбогазодувок и турбокомпрессоров

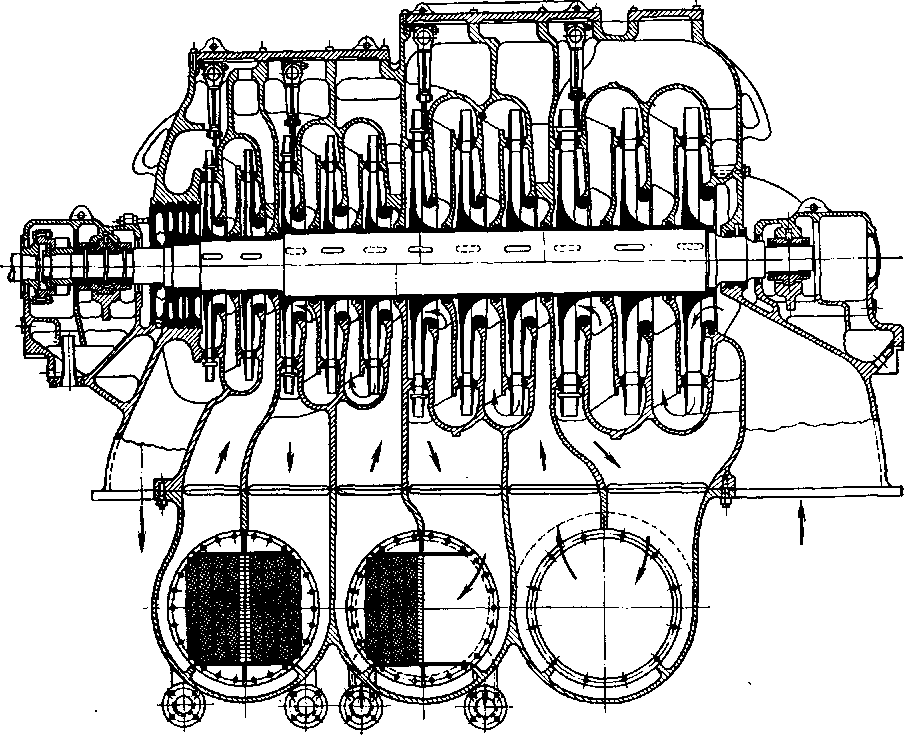

Подобно центробежным насосам рабочее колесо 1 описываемых турбомашин (рис. Ш-7, а) снабжено лопатками и заключено в кожух. Вращаясь с большой окружной скоростью, колесо увлекает с собою газ, выбрасывает его в кожух и далее в нагнетательный газопровод. При этом в центральной части колеса образуется разрежение, благодаря чему создается непрерывный приток свежих порций газа через всасывающий патрубок. Так как газ выбрасывается из колеса с большой скоростью, то по выходе из него он проходит через диффузор или направляющий лопастной аппарат 2 с увеличенной площадью выходного сечения, где кинетическая энергия переходит в энергию давления. Направляющий аппарат представляет собой систему неподвижных лопастей, охватывающих рабочее колесо машины и направленных в сторону, обратную рабочим лопаткам, в соответствии с направлением газовых струй, выходящих из колеса.

Степень сжатия газа в одной ступени компрессора обычно невелика, поэтому в общем кожухе машины на одном валу размещают несколько колес. Так, по выходе из направляющего аппарата 2 (рис. Ш-7, а) газ обратным каналом 3 подводится ко второму колесу. Пройдя последовательно все ступени, сжатый газ уходит в нагнетательный газопровод. Скорость выхода газа из последнего направляющего аппарата все же достигает часто 50 м/с, поэтому для понижения ее до уровня скорости в газопроводе кожух машины делается спиральным и заканчивается расширяющим коническим патрубком (угол конусности 6-8°).

На практике встречаются различные варианты расположения рабочих колес в кожухе машины. Так, на рис. Ш-7, б колеса расположены так, что газ всасывается слева и, пройдя все ступени, удаляется справа. Колеса машины по схеме, показанной на рис. Ш-7, в, расположены так, что газ всасывается с двух противоположных сторон и удаляется общим потоком в середине кожуха. Последний вариант компактнее и освобождает машину от осевых усилий.

По мере увеличения степени сжатия газа, как уже известно, возрастает его температура и, следовательно, также и расход энергии. Так как охлаждение машины водяной рубашкой дает

Рис. 111-7, Схемы рабочих колес турбогазодувок и турбокомпрессоров:

а — колеса н направляющий аппарат; б — расположение колес при одностороннем всасывании газа; в — расположение колес прн двухстороннем всасывании газа; з — типы колес.

н ебольшой

эффект, то в многоступенчатых машинах

сжимаемый газ после прохода через 3—4

ступени охлаждают в выносных холодильниках

(рис. III-8).

При

больших степенях сжатия в связи со

значительным изменением удельного

объема газа рабочие колеса по

направлению его выхода выполняются

меньшей ширины или меньшего диаметра.

ебольшой

эффект, то в многоступенчатых машинах

сжимаемый газ после прохода через 3—4

ступени охлаждают в выносных холодильниках

(рис. III-8).

При

больших степенях сжатия в связи со

значительным изменением удельного

объема газа рабочие колеса по

направлению его выхода выполняются

меньшей ширины или меньшего диаметра.

2. Степень сжатия газа в турбогазодувках и турбокомпрессорах. Расход энергии.

Основное уравнение турбогазодувки и турбокомпрессора аналогично уравнению для центробежного насоса [уравнение (11.10а)]:

Hr = (\/g)u2c2cosa2

Теоретический напор Ят, развиваемый рабочим колесом рассматриваемых турбомашин и измеряемый высотой столба сжимаемого газа, как видно из уравнения (II. 10а), зависит от окружной скорости на кромке колеса и2, абсолютной скорости выхода газа с2, угла между направлениями этих скоростей а2

(см. рис. П-8), но не зависит от физических свойств газа. Напор Ят, как и у центробежных насосов, слагается из потенциального [Яп = (р2 — Pi)/pg] и кинетического [Як' = (cl — c])/2g] напоров, т. е.

Лт = v

нп + "к = (Р2 ~ Pi)/PS + (4 - «i)/34? Турбогазодувки и турбокомпрессоры предназначены, однако, лишь для повышения давления газа, поэтому стремятся к уменьшению выходной скорости с2, переход которой в давление сопряжен с большими потерями энергии. С этой целью, как и у центробежных насосов (см. с. 120), лопатки рабочего колеса отогнуты назад относительно направления его вращения (на практике |32 = 37—50°). Так как скорость газа на выходе из направляющего аппарата обычно очень близка к скорости в нагнетательном трубопроводе, то вторым слагаемым в последнем выражении можно пренебречь.

Действительный напор Я, сообщаемый газу в одной ступени рассматриваемых турбомашин, значительно ниже теоретического Ях вследствие отклонения реального процесса сжатия от идеального. Прежде всего, поскольку колесо передает газу вращательный момент, то на боковых поверхностях двух соседних лопаток возникает разность давлений, обусловливающая неравенство скоростей в сечении канала, образуемого лопатками. В результате этого теряется часть напора, учитываемая коэффициентом х\2 (в среднем т)2 = 0,8 — 0,85). Кроме того, относительная скорость газа на выходе из колеса направлена не строго под углом наклона лопаток Р2, а под меньшим углом, что влечет за собой изменение величины (с£ вместо с2) и направления (аг вместо аг) абсолютной скорости. Значение с2 cos аг принято выражать через окружную скорость посредством так называемого коэффициента закручивания т)3 = c2cosoc2/m2 на выходе из колеса (обычно т]3 = 0,7—0,9). Наконец, гидравлические потери напора (трение о стенки канала, корпуса и направляющих устройств, изменение величины и направления скоростей и др.) в ступени машины учитываются гидравлическим коэффициентом полезного действия г)г (обычно т)г = 0,75—0,90). Таким образом, действительный напор выразится так:

их щ

fl = W)r-«4H-^ (Ш.12)

где т)н= г),,г)зГ]г— коэффициент напора; для колес с загнутыми назад лопатками Г|и = 0,50.

![]()

g m — lg откуда степень сжатия газа в одной ступени турбомашины

/ „2 \ m-l

Из выражения (III.13) видно, что степень сжатия в одной ступени турбомашины растет с уменьшением температуры всасываемого газа и его удельного объема, поскольку pxVx = RT (соответственно с ростом плотности и молекулярной массы). Наибольшее влияние на степень сжатия оказывает окружная скорость на кромке рабочего колеса, достигающая в современных турбо-машинах 400 м/с. Обычно иг = 150—200 м/с и pjpi — 1.2—1,3; сравнительно редко встречается pjpi = 1,5—1,8.

Для многих реальных газов, особенно паров, не подчиняющихся уравнению pv = RT, выражение (III.13а) строго не применимо. В этих случаях удобно выразить политропическую работу сжатия 1 кг газа разностью энтальпий (см. рис. III-2, б):

'2-'i = 11hu2 (III. 13а)

По диаграмме i—S для данного газа (пара) можно найти величину р2 (затем p2/pi), соответствующую данному значению 12—i\. Заметим, что одно- и многоступенчатые турбогазодувки (число ступеней не более 3—4) работают чаще всего без охлаждения, так что политропа сжатия в диаграмме i—S проходит круче адиабаты (см. рис. Ш-2, б). Если неохлаждаемая газодувка состоит из последовательных идентичных ступеней, создающих одинаковые напоры, то образуемая ими полная степень сжатия идеального газа Рг+Jp-L может быть найдена из уравнения:

m-l m

— 1

откуда

m

„2 \ пГл

Для реального газа искомая степень сжатия может быть найдена с помощью i—S-диаграммы по полному политропическому перепаду тепла —ii), причем

Си —'i = 2v4 (III. 14а)

В случае идеального газа температура в конце сжатия может

быть найдена по известному соотношению Tn/T„_, = (Pn/pn-i)im~~l)/m> а для реального газа — по диаграмме i—S.

Выражения (III.13) и (III.14) справедливы также для турбогазодувок с внутренним охлаждением (при помощи рубашки или внутренних каналов), отражающемся, как уже известно, на показателе политропы m или перепаде тепла на i—5-диаграмме (i'i—h на Рис- П1-2, б).

Турбокомпрессоры, отличающиеся от турбогазодувок более высокой степенью сжатия, и, следовательно, большим числом рабочих колес, почти всегда работают с промежуточным охлаждением газа после группы ступеней (2—4), реже — после каждой ступени. Выражения (III.13) и (III.14) справедливы и в данном случае применительно к каждой группе ступеней, т. е. до каждого отвода газа в промежуточный холодильник. Рабочий процесс сжатия реального газа в многоступенчатом турбокомпрессоре с промежуточным охлаждением изображается в i—S-диаграмме так же, как и в случае многоступенчатого поршневого компрессора (см. рис. 111-5, б).

Мощность турбогазодувки и турбокомпрессора определяется по тем же уравнениям (ШЛО) и (III.11), что и для поршневого компрессора, но с несколько иным выражением полного коэффициента полезного действия:

% ='Пиз'По'Пм'Ппер'Пд "ЛИ Чк ='Пад'По'Пм'ПперЧд (III.15)

Здесь т)0 — коэффициент, учитывающий утечки газа через уплотняющее устройство (первое выражение относится к охлаждаемым, а второе — к неохлаждаемым машинам). На практике ц„з = 0,55-0,70; т)0 = 0,95-0,99; т)ад = 0,60-0,75; т)м = = 0,97—0,99.

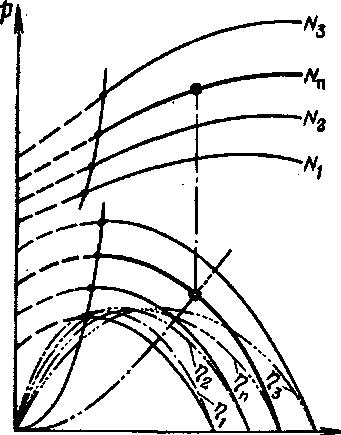

3. Характеристики турбогазодувок

и турбокомпрессоров. Рабочие точки.

Параллельная и последовательная работа машин

Индивидуальной, или частной, характеристикой турбогазодувки и турбокомпрессора называют график зависимости напора Я (давления рг или степени сжатия газа pjpi), мощности на валу машины NB и коэффициента полезного действия т)к от производительности V (по объему всасываемого газа) при постоянном числе оборотов рабочего колеса и определенном состоянии всасываемого газа. Эта характеристика строится на основании данных испытания машины и имеет в принципе тот же вид, что и для центробежного насоса (см. рис. 11-9, а). Кривая зависимости Я (р) = f (V) и в данном случае имеет точку относительного максимума, левее которой (восходящая ветвь кривой) располагается область неустойчивой работы машины («помпажа»), характеризующаяся резкими колебаниями производительности, толчками и вибрацией. Как и в случае центробежного насоса, на кривой зависимости т) = / (V) также имеется экстремальная точка, соответствующая конкретной паре значе-

ний Я (илир2) и V, при которых машина работаете максимальным коэффициентом полезного действия п„акс; ПРИ всех других значениях Я и V величина г\ <пманс.

Более широкую информацию о рабочих свойствах рассматриваемых машин содержит универсальная характеристика, представляющая собой семейство кривых Я (или р) — V при различных числах оборотов и кривых Т]=/(Я,У). Такая характеристика показана

Рис. II1-9. Универсальная характеристика турбокомпрессора.

на рис. Ш-9. Заметим, что абсцисса экстремальной точки на кривых Я (или р) — V смещается влево по мере уменьшения числа оборотов рабочего колеса, сужая соответственно область неустойчивой работы машины. Пересчет и перестройка характеристик центробежных компрессоров (кривых Я — V и N— V) производится по ранее изложенным законам пропорциональности (см. с. 124):

nJn2 = V1/V2^V7^l = VN17N2~ (III. 16)

Перестройка же характеристик центробежных компрессоров на другое состояние всасываемого газа производят исходя из того, что развиваемое давление и мощность на валу машины пропорциональны плотности всасываемого газа: pi/p\ — px/pi =

4. Регулирование производительности турбогазодувок и турбокомпрессоров

Необходимость регулирования производительности турбогазодувок и турбокомпрессоров возникает на практике в связи с колебаниями параметров производственного процесса. При этом могут предъявляться различные требования: а) изменение количества сжимаемого газа при сохранении его конечного давления; б) изменение давления сжатого газа при постоянной производительности машины; в) одновременное изменение количества и давления сжатого газа. Во всех случаях с учетом зависимости Н (Pi) ~ f (V) рабочая точка не должна располагаться в области неустойчивой работы машины (восходящая ветвь характеристики). Требуемые координаты рабочей точки получают либо искусственным изменением характеристики газопровода, либо характеристики самой машины, либо обеих характеристик одновременно.

Простейшим способом регулирования производительности при сохранении давления сжатого газа является перепуск его избытка (при помощи автоматического клапана) из нагнетательной во всасывающую линию нлн даже в атмосферу. Этот способ наименее экономичен, так как сопряжен с потерей энергии, затраченной на сжатие перепускаемого количества газа. Рабочая точка и коэффициент полезного действия в данном случае остаются неизменными.

Такой же эффект регулирования (уменьшение подачи газа при р2 = const) может быть достигнут путем изменения степени прикрытия задвижки или дроссельного клапана на нагнетательном газопроводе. В этом случае, как и у центробежного насоса (см. рис. II-I0), изменяется производительность при постоянном давлении в нагнетательном газопроводе (перемещается рабочая точка) благодаря изменению характеристики последнего при неизменной характеристике машины. Данный способ сопряжен, однако, с увеличением удельного расхода энергии из-за падения коэффициента полезного действия машины и роста гидравлического сопротивления задвижки.

Регулирование массовой производительности машины прн постоянном числе ее оборотов путем дросселирования всасываемого потока газа достигается в результате изменения его плотности с понижением давления. Прн этом изменяется характеристика машины, и давление в нагнетательном газопроводе уменьшается пропорционально давлению всасывания. Мощность на валу машины уменьшается, но массовый удельный расход энергии несколько возрастает.

Наиболее экономичным является способ регулирования работы центробежных компрессоров путем нзмеиеиня их числа оборотов, который практически возможен, однако, в случаях, когда машина приводится в движение паровой нлн газовой турбиной. Располагая универсальной характеристикой, можно обеспечить требуемые параметры рабочей точки без ввода дополнительных гидравлических сопротивлений и перепуска сжатого газа. Удельный расход энергии при этом изменяется незначительно в результате некоторого уменьшения коэффициента полезного действия машины в сравнении с его значением для номинального рабочего режима.

По экономичности близок к рассмотренному способ регулирования при помощи направляющих лопаток, установленных иа входе илн выходе из рабочего колеса. Вследствие поворота всех лопаток прн помощи специального устройства на некоторый угол поток газа закручивается, отклоняясь от нормального радиального входа. Это вызывает смещение кривой Я—V влево, н напор приходит в соответствие с давлением в нагнетательном газопроводе прн меньшей подаче. Одновременно вследствие передачи газовому потоку меньшего количества энергии уменьшается мощность на валу машины.

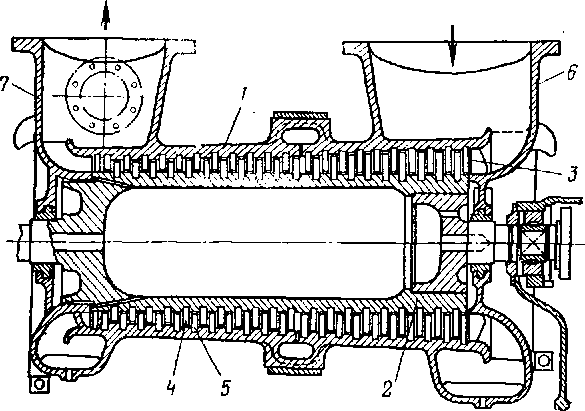

5. Осевые компрессоры

Основными частями осевого компрессора (рис. Ш-10) являются ротор 2 с рабочими лопатками 4 и корпус /, к внутренней поверхности которого прикреплены направляющие лопатки 3 и 5. Лопатки ротора являются как бы частью винтовой поверхности, а окружающий газ служит «гайкой». При вращении такого винта газ («гайка») будет поступательно перемещаться в осевом направлении справа налево, участвуя одновременно во вращательном движении. Каждый поперечный ряд лопаток 4 и соседний ряд

н аправляющих

лопаток 5

образуют

одну ступень. Кинетическая энергия,

сообщаемая газу вращающимися лопатками

4,

превращается

при его проходе через направляющие

лопатки 5

в

статический напор (давление). Каждый

ряд направляющих лопаток служит входным

направляющим аппаратом в следующую

ступень. Газ входит в компрессор через

патрубок, закручивается лопат

аправляющих

лопаток 5

образуют

одну ступень. Кинетическая энергия,

сообщаемая газу вращающимися лопатками

4,

превращается

при его проходе через направляющие

лопатки 5

в

статический напор (давление). Каждый

ряд направляющих лопаток служит входным

направляющим аппаратом в следующую

ступень. Газ входит в компрессор через

патрубок, закручивается лопат

д ительность

в процентах от нормальной. Пунктирной

линией показана граница устойчивой

области работы компрессора. В верхней

.части рис. III-11

нанесены

кривые зависимости т)а

от производительности при разных

числах оборотов ротора. Отмеченные

особенности осевых компрессоров

затрудняют их применение в тех случаях,

когда требуются значительные изменения

производительности.

ительность

в процентах от нормальной. Пунктирной

линией показана граница устойчивой

области работы компрессора. В верхней

.части рис. III-11

нанесены

кривые зависимости т)а

от производительности при разных

числах оборотов ротора. Отмеченные

особенности осевых компрессоров

затрудняют их применение в тех случаях,

когда требуются значительные изменения

производительности.

Производительность осевых компрессоров регулируется теми же способами, что и производительность турбокомпрессоров.

6. Вентиляторы

характеристика

Рис. 111-11. Универсальная осевого компрессора.

ками 3, проходит вдоль оси последовательно через все ступени и, сжатый до требуемого конечного давления, уходит по патрубку 7 в напорный газопровод. Степень сжатия газа в одной ступени обычно не превышает 1,15—1,20, поэтому для достижения больших степеней сжатия осевые компрессоры делают многоступенчатыми; число ступеней, однако, не превышает 20. При этом окружная скорость ротора доходит до 300 м/с.

От центробежных компрессоров осевые отличаются движением сжимаемого газа, направленным вдоль оси ротора без резких отклонений. Вследствие совершенной аэродинамической формы лопастей и малого зазора между последними и корпусом в осевых компрессорах достигается более высокий коэффициент полезного действия, чем в центробежных (г|ад == 0,90—0,92). Достоинством осевых компрессоров является также их компактность.

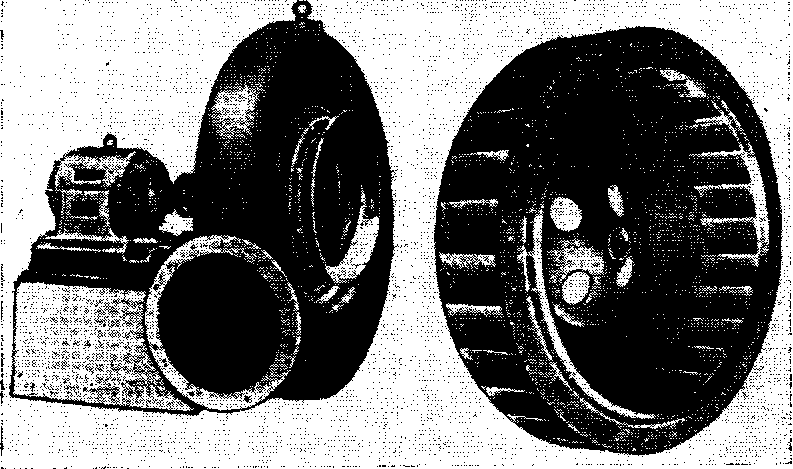

Характеристика осевого компрессора (Н—V) отличается крутым падением нисходящей ветви (малым изменением производительности при резком изменении напора), а также резким падением коэффициента полезного действия т)а при отклонении от оптимального режима. Особенностью осевого компрессора является также большая неустойчивая зона (75—90% от расчетной производительности). На рис. 111-11 представлена универсальная характеристика осевого компрессора, причем по оси ординат отложена степень сжатия газа р21ръ 3 по оси абсцисс — произвосмотренным выше одноименным компрессорам. В отличие от них вентиляторы работают с меньшими окружными скоростями (обычно не выше 60—80 м/с), являются одноступенчатыми и предназначены для создания избыточного давления до 10 кПа (степень сжатия 1,1). В зависимости от него различают вентиляторы низкого (до 1 кПа), среднего (1—4 кПа) и высокого (выше 4 кПа) давления. Соответственно низкому рабочему давлению и значительно 'меньшей окружной скорости центробежные вентиляторы в сравнении с турбокомпрессорами имеют облегченную конструкцию. Такой вентилятор состоит из лопастного колеса, вращающегося внутри спирального кожуха, и станины (рис. III-12). Газ всасывается в центральную полость колеса и выбрасывается через расширяющийся патрубок (диффузор) с целью преобразования скоростного напора в давление. Поворачивая вентилятор, при на'личии соответствующего крепления его к станине можно придать выходному патрубку любое расположение. Существует множество конструктивных модификаций рабочего колеса, отличающихся друг от друга главным образом профилем лопаток и их креплением. На рис. III-12 в качестве примера приведен внешней вид весьма распространенного рабочего колеса. Вал вентилятора в зависимости от числа оборотов соединяется с электродвигателем либо непосредственно, либо через промежуточную передачу.

Напор, развиваемый центробежным вентилятором, определяется по уравнению, приведенному выше для центробежного компрессора. В данном случае напор удобно выразить не высотой газового столба, а в единицах давления (в Па):

Л = т)нри* = Др (III.16а)

где и2 — окружная скорость на кромке рабочего колеса; р — средняя плотность газа.

Коэффициент напора г)н — величина переменная, зависящая от рабочего режима вентилятора; при оптимальном режиме она

i • « V : .... ... i

Рис. 111-12. Центробежный вентилятор.

колеблется в следующих пределах: 0,5—0,7 при лопатках, загнутых назад; 0,6—0,8 при радиальных лопатках; 0,8—1,1 при лопатках, загнутых вперед. Приведенные значения т)н не дают, однако, оснований для вывода о том, что требуемый напор может быть создан при наименьшей окружной скорости или при меньшем диаметре рабочего колеса. Дело в том, что напор Н, как и в случае центробежного компрессора, слагается из потенциального (приращение давления) и кинетического (приращение скорости). На пути к нагнетательному газопроводу, где скорость газа значительно ниже, чем на выходе из колеса, избыточный кинетический напор переходит в потенциальный с большими потерями. Кроме того, лопатки, загнутые вперед, обусловливают более низкий гидравлический коэффициент полезного действия вентилятора. В связи с этим рабочие колеса вентиляторов, как правило, имеют лопатки, отогнутые назад, и только в специальных случаях — радиальные или отогнутые вперед.

Индивидуальная и универсальная характеристики вентиляторов принципиально не отличаются от одноименных характеристик центробежных компрессоров. В обоих случаях одинаковы также методы определения рабочих точек одиночных, параллельно и последовательно включенных машин. Для перестройки характеристик вентиляторов на другие числа оборотов применимы законы пропорциональности (111.16).

Рис. 111*13. Осевой вентилятор.

бежных. Подобно осевым компрессорам осевые вентиляторы имеют широкую область неустойчивой работы, круто падающую нисходящую ветвь характеристической кривой H—V и кривой зависимости коэффициента полезного действия от производительности и напора.

Регулирование производительности центробежных вентиляторов производится посредством изменения числа оборотов, дросселированием всасываемого или нагнетаемого потока прн помощи задвижки, а также поворотными направляющими лопатками, установленными перед всасыванием.

Так как степень сжатия газа в вентиляторах очень мала, то затрачиваемую при этом полезную работу можно с достаточной точностью принять равной VAp, где Ар = pgH. Объем подаваемого газа в нагнетательный газопровод обычно несколько меньше всасываемого объема вследствие утечек через неплотности и за- зоры; эти потери учитываются объемным коэффициентом полез- ного действия т)„. Учитывая гидравлические и механические потери энергии коэффициентами полезного действия г)г и т)м, находим выражение для мощности на валу вентилятора (в кВт): N= КДр/1000пот]гг|м = ИДр/ЮООпв (III.17)

Здесь V — производительность вентилятора, м3/с; т)в ==г)ог)гг)м— полный коэффициент полезного действия вентилятора. Обычно У)в = 0,50—0,70; точные значения т)в определяются по характеристикам определенных вентиляторов.

В. РОТАЦИОННЫЕ КОМПРЕССОРЫ