- •Основные понятия и определения

- •1. Классификация узлов и деталей

- •2. Механические свойства конструкционных материалов

- •Предельные состояния и критерии

- •4. Требования к деталям

- •4.1. Требования к деталям по критериям общей и метрологической работоспособности

- •Виды отказов объектов

- •Показатели надежности неремонтируемых объектов

- •Возможные модели процессов развития отказов

- •Лабораторные испытания на повреждающую нагрузку.

- •Назначение норм долговечности

- •5. Особенности деталей приборов

- •5. 1. Особенности деталей приборов

- •5.1. Валы, опоры и направляющие

- •1. Муфты приводов

- •1.1. Назначение муфт, применяемых в машинах

- •1.2. Муфты, постоянно соединяющие валы

- •1.3. Муфты сцепные управляемые

- •1.4. Муфты сцепные самоуправляемые

- •5.6. Корпусные детали

- •5.7. Детали вспомогательных устройств

- •5.8. Детали отсчетных и кодирующих устройств

- •5.9. Детали электрических контактов, разъемов и переключателей

- •6. Расчеты элементов механизмов на прочность,

- •Прочность Концепция комплексного расчета механизмов: от расчетной схемы - до вопросов прочности

- •Содержание

- •1.1 Основы концепции комплексного расчета

- •2. Исследование кривошипно-шатунного

- •2.2.2. Расчет с использованием понятий темы "Кинематика

- •2.2.3. Анализ полученных результатов.

- •2.3.2. Уравновешивание

- •2.4. Прочностной расчет элементов механизма.

- •2.4.1. Прочностной расчет кривошипного вала.

- •7. Механизмы: типовые конструкции и методы механической регулировки (на примере электромеханических приборов)

- •8. Взаимозаменяемость деталей и технические измерения (2 часа) [о.-л.3(с.195-204)]

- •8.1. Основы взаимозаменяемости и элементы теории точности детали приборов

- •8. Взаимозаменяемость деталей и узлов и технические измерения

- •8.1. Основы теории расчета допусков

- •8.2. Расчет производственных допусков в рэа

- •Методика

- •Содержание

- •1. Понятие о взаимозаменяемости и ее видах.

- •2. Функциональная взаимозаменяемость.

- •2.1. Исходные положения, используемые при конструировании изделий.

- •Влияние зазора (функциональный параметр) в сопряжении поршень-цилиндр на эксплуатационные показатели компрессора 2ав-8(31).

- •2.2. Исходные положения, используемые при производстве изделий.

- •2.2.1. Запасные части и контроль изделий в процессе эксплуатации.

- •Литература:

- •8. 4. Технические измерения

- •8.2. Технические измерения

- •9.1. Об основах конструирования приборов

- •9.2. Основы проектирования приборов

- •Основные виды зубчатых механизмов

- •Модули зубчатых и червячных колес

- •9.3. Качество и надежность

- •10. Технические измерения

- •Модель измерения

- •Основные постулаты метрологии

- •В качестве истинного значения при многократных измерениях параметра выступает

- •Качество измерений

- •Kосвенные измерения

- •9. Основы конструирования приборов

- •9.1. Этапы проектирования и принципы конструирования

- •9. 1.1. Этапы и конструирование

- •Стадии конструирования деталей, узлов и приборов

- •9.1.1. Конструирование современных электромеханических систем

- •3. Компьютеров

- •9.2. Создание и конструирование средств измерений - приборов

- •Алгоритм создания приборов

- •Гистограмма статической обработки материалов при конструировании приборов

- •9.6. Комплексные исследования эксплуатации приборов

- •Средние коэффициенты использования

- •Алгоритм

- •9.3. Создание конструкторской документации

- •9.5. Примеры приборов для конструирования

- •Параметрическая оптимизация им

- •Вероятный анализ с учётом допусков на параметры

- •Отсутствует страница 9.

- •Противодействующий момент – м

- •Измерительные приборы завода "Мегомметр". Трансформаторы тока т-0,66.

- •Измерительные приборы завода "Мегомметр". Омметр м41070/1.

- •Измерительные приборы завода "Мегомметр". Омметр щитовой м419 (замена омметра м143).

- •Измерительные приборы завода "Мегомметр". Микроомметр ф4104-м1 Исполнение прибора ф4104 – брызговлагозащищенное

- •Измерительные приборы завода "Мегомметр". Мегаомметры эс0202/1г, эс0202/2г

- •Назначение аппарата

- •Сущность метода работы аппарата атв - 1м

- •Технические данные и свойства аппарата

- •Конструкция атв - 1м

- •Расположение и назначение органов управления

- •9.6. Пример аспектов конструирования и модернизации приборов

- •9. Основы конструирования

- •9.6. Эксплуатация, ремонт и поверка сконструированных си

- •Список используемой литературы

- •Приложения узлы приборов – примеры выполнения сборочных чертежей

9. Основы конструирования

9.6. Эксплуатация, ремонт и поверка сконструированных си

Обеспечение надежности особенно актуально, когда изделия непрерывно усложняются. Процесс усложнения техники осуществляется путем изменения структуры изделий, увеличения функциональных систем и элементов конструкции. Эти тенденции предъявляют более высокие требования к методам ее производства и эксплуатации. Особенно актуальными в этой связи являются вопросы экономической оценки техники и мероприятий по ее совершенствованию. Очень важным среди них является комплекс мероприятий по повышению уровня показателей надежности (уровня надежности). Недостаточное внимание к вопросам экономической оценки повышения качества и надежности техники может привести к нежелательным результатам, выражающимся прежде всего в снижении эффективности производства

Мордашов В.М. О линейной комбинации функций многих переменных, наилучшим образом приближающейся суммой функций меньшего числа переменных. Доклады АН СССР т.198, №2, 1971г, с 290-293

Определение затрат на производство техники с использованием статистических методов

Оценка экономической эффективности производства предполагает получение функциональных зависимостей затрат на изготовление техники от различных организационно-технических факторов. Эти зависимости позволяют производить количественную оценку влияния различных факторов на затраты и определить эффективность хозяйствования.

Основой для разработки зависимости затрат от различных факторов является статистическая информация. Получение ее осуществляется с помощью методов корреляционного анализа.

Основными требованиями к зависимости затрат от различных факторов являются:

учет в зависимости наиболее существенных факторов, влияющих на уровень затрат;

отражение в ней достаточной по объему исходной информации, являющейся базой для построения модели;

непрерывный характер зависимости.

Практически не всегда представляется возможным получить такую функцию, которая бы наиболее полно удовлетворяла всем предъявляемым к ней требованиям. Наиболее полно этим требованиям удовлетворяет многофакторная зависимость, так как она более точно устанавливает соответствие между факториальными и результативным признаками. Однако учитывать в модели большое количество факторов не всегда целесообразно, так как точность расчетов при этом не повышается, а трудоемкость их выполнения возрастает.

При положительном, в целом, значении для производства применения таких моделей, они имеют и недостатки. Основными недостатками статистических моделей являются:

отражение в них закономерностей и особенностей производства, имевших место в прошлом;

ограничение применения таких моделей в пределах семейства изделий, обладающих конструктивно-технологической однородностью и единством организационно-технических и экономических условий их производства;

недостаточно высокая стабильность и точность таких моделей но времени, обусловленные бурным развитием технического прогресса в отрасли и необходимостью разработки долгосрочных и перспективных планов;

отсутствие возможностей учета в этих моделях качественных изменений вследствие высоких темпов развития техники, технологии и организации производства и некоторые другие.

При построении зависимостей затрат серийного производства от различных факторов необходимо руководствоваться принципами вытекающими из требований к моделям, с учетом ранее отмеченных недостатков. Важное значение при этом имеет обеспечение стабильности полученных зависимостей во времени, что позволяет их применять для перспективного планирования технического прогресса, организации и экономики производства.

Повышение стабильности моделей во времени может быть обеспечено различными путями. Основные из них, следующие:

включение в модель зависимости факторов, характеризующих качество изделий;

установление функциональной связи между показателем стене ни в случае степенной зависимости при каждом факторе, входящем в модель, и количественным значением этого фактора;

определение рационального периода планирования с использованием полученной модели.

Практическая реализация этих путей повышает точность расчетов и стабильность их во времени, а следовательно, точность и обоснованность перспективных планов.

Разработка зависимости между затратами на изготовление техники и факторами на них влияющими включает:

анализ производственных процессов и технико-экономических показателей работы предприятия;

формирование исходной статистической информации, отвечающей необходимым требованиям и ее улучшение;

предварительную оценку тенденций изменения затрат от влияния различных факторов;

определение формы связи между затратами и факторами на них влияющими;

отбор факторов, включенных в уравнение зависимости;

построение модели зависимости затрат серийного производства от различных факторов;

оценка существенности факторов и достоверности расчетов по модели.

Анализ литературы и НИР показал, что для описания экономических процессов чаще других применяются уравнения следующего вида:

где у - расчетное значение параметра процесса;

бi - параметры уравнения связи (i =1, 2, 3,..., п.);

хi - факторы, включенные в модель и определяющие уровень затрат;

е - основание натурального логарифма.

Параметры уравнения связи определяются с помощью метода наименьших квадратов.

Отбор и включение факторов в экономико-математическую модель обосновываются с помощью различных критериев. Такими критериями оценки существенности факторов могут быть критерии Фишера, Стьюдента и др. Метод оценки существенности факторов достаточно полно изложен в специальной литературе по этому вопросу.

Определение зависимости показателей степени от количественного значения факторов, входящих в модель, заключается в следующем. На основе примерно половины объема статистической информации определяется уравнение связи и точность расчетов с его использованием. После этого в исследуемую совокупность включается еще одно изделие и определяется новое уравнение связи, его параметры и точность расчетов, потом включается следующее изделие и т. д., процедура расчетов повторяется пока не будет использована вся информация.

На основе полученных расчетных данных, т. е. параметров уравнений связи при различном количестве изделий, входящих и исследуемую совокупность и точности расчетов, строится график зависимости показателя степени при определенном факторе от количественного значения этого фактора. При этом одновременно определяется ошибка в зависимости от периода, на который осуществляется прогноз, и периода, предшествующего моменту прогнозной оценки затрат на серийное изготовление тех пики, т. е. периода, за который используется статистическая информация для прогнозирования или перспективного планирования.

Получение зависимости показателей степени от количественного значения фактора во времени позволяет сделать вывод о динамике степени влияния каждого из факторов на определенном этапе развития технического прогресса и проанализировать на будущее степень и характер этого влияния на затраты серийного производства. Это обстоятельство является исключительно важным, так как позволяет определить, когда и какие факторы оказывают решающее влияние на уровень результативных признаков, когда и какие из факторов необходимо вводить в модель и в каком сочетании это наиболее целесообразно.

Вероятностный характер исходной информации для построения зависимости обуславливает колеблемость результативного признака в определенных пределах с заданной гарантированной вероятностью.

Построение зависимости сводится в основном к определению такой модели, которая бы наилучшим образом аппроксимировала статистические данные. Во многих случаях зависимость затрат на изготовление изделий от различных факторов хорошо описывается степенной функцией, которая путем логарифмирования приводится к первому из указанных выше уравнений.

Коэффициенты b1,b2,...,bп показывают темп изменения затрат от влияния каждого из факторов. В связи с тем, что количество факторов и объем анализируемой информации могут быть большими, расчеты вручную заменяются машинными методами.

Таким образом, если статистические модели построены с учетом ранее отмеченных требований, то они позволяют получить достаточную точность расчетов и могут широко применяться в практике хозяйственной деятельности и, в частности, для планирования и нормирования затрат на серийное производство пики.

Применение экономико-математических методов в работе служб заводов в сочетании с ЭВМ позволяет значительно повысить эффективность производства, автоматизировать некоторые функции управления. Поэтому важнейшей задачей авиационных предприятий является дальнейшее расширение использования математических методов в экономике и организации производства.

в. Определение периода серийного освоения новых изделий

Определение периода серийного освоения производства новых изделий позволяет более полно использовать резервы предприятий с целью повышения эффективности производства. Определение момента серийного освоения техники позволяет обеспечить сопоставимость информации для оценки экономической эффективности техники.

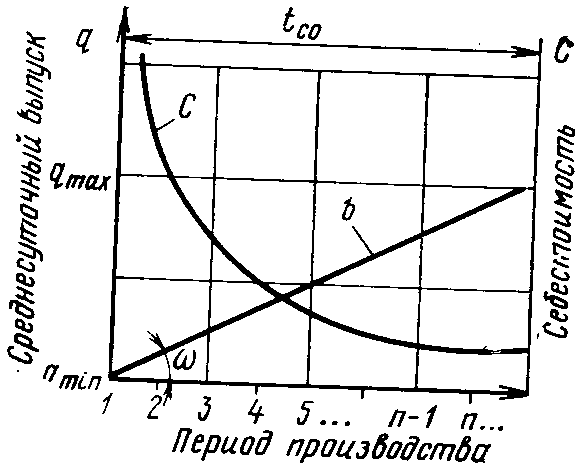

Срок освоения производства новых изделий зависит от ряда факторов, важнейшими среди которых являются темпы нарастания выпуска изделий и объем производства. Темпы выпуска характеризуются количеством изделий, выпускаемых за единицу времени. Как правило, за единицу времени при анализе темпов принимаются сутки. Суточный выпуск достигает своего максимального значения к моменту освоения серийного производства изделий и до конца периода их производства почти не изменяется.

Задача предприятия состоит в том, чтобы за более короткое время tо.с достигнуть максимальных темпов выпуска, т. е. сократить до минимума период серийного освоения производства с учетом его конкретных условий и особенностей. Решение этой задачи обеспечивает высокие темпы развития технического прогресса на предприятии и в отрасли, способствует улучшению показателей хозяйственной деятельности предприятия и его подразделений.

Для сокращения периода освоения производства необходимо знать характер и степень влияния на его величину различных факторов. Это позволит на ранних стадиях освоения оценить эффективность производства новой техники.

Такая оценка должна осуществляться при сопоставимых условиях производства различных изделий. Условия сопоставимости будут обеспечиваться, если затраты принять в момент освоения ее серийного производства, которые соответствуют i-му порядковому номеру выпускаемых изделий. До этого момента осуществлялся процесс серийного освоения производства и выпуск техники от первого до i-го изделия. Как правило, затраты на изготовление первых изделий значительно превышают затраты на серийно освоенные. Поэтому при оценке экономической эффективности техники затраты на ее производство принимаются как средневзвешенные в количестве изделий за весь период их производства. Для некоторых изделий по ряду причин не всегда удается определить средневзвешенные затраты. Это объясняется тем, что не всегда известны количество изделий, которое может быть выпущено за определенный период, и длительность периода их производства.

Анализ статистической информации показал, что с достаточной для практики точностью затраты на серийное производство изделий С можно определить по формуле

![]()

где а - коэффициент, получаемый на основе обработки статистической информации и учитывающий влияние на уровень затрат других факторов, кроме х;

х - фактор, в зависимости от которого определяется уровень затрат. В данном случае это номер квартала выпуска изделия или порядковый номер изделия;

b - коэффициент, определяемый на основе обработки статистической информации и характеризующий темп снижения затрат под влиянием анализируемого фактора.

Для серийно освоенного изделия темп снижения затрат на производство меньше по сравнению с периодом освоения.

и затрат на их производство

Характер изменения темпов выпуска изделий и затрат на их производство показан на рис. 4.4

Из рис. 4.4. следует, что

![]()

Если q min - минимальный суточный выпуск равен нулю, то

![]()

где tс. о - период серийного освоения нового изделия;

qmax - максимальный суточный выпуск изделий, соответствующий моменту освоения их серийного производства. Его количественное значение определяется на основе плановых заданий по объему выпуска и периода производства в сутках.

Если допустить, что темпы снижения затрат на производство b, как функция нарастания суточного выпуска q, изменяются по прямой, тогда

![]()

где а1 и ао коэффициенты уравнения связи между b и tg w, получаемые на основе обработки статистической информации. С учетом принятых допущений

![]()

Таким образом, зная зависимость темпов снижения затрат на производство от темпов нарастания суточного выпуска и его планируемое максимальное значение, можно определить период серийного освоения изделий по ранее приведенной формуле.

Анализ статистической информации показал, что снижения темпов затрат в зависимости от нарастания суточного выпуска не всегда можно описать уравнением прямой линии. В таком случае уравнение кривой путем логарифмирования приводится к уравнению прямой. Если полученные расчетные сроки освоения изделий превышают директивные, то разрабатываются и внедряются комплексы организационно-технических мероприятий по их сокращению. Зная порядковый номер изделия, соответствующий точке серийного освоения, можно определить затраты на его производство по ранее приведенной формуле.

Одной из задач экономического анализа является исследование закономерностей изменения точки серийного освоения. Это предполагает изучение состава, характера и степени влияния различных факторов на точку серийного освоения, а следовательно, и на период серийного освоения. Решение этой задачи позволит учесть в формуле для определения затрат на изготовление техники степень новизны вновь осваиваемых изделий.

Известно, что фактические затраты на освоение новых изделий не редко отличаются от расчетных. Введя в расчетную формулу поправочный коэффициент, характеризующий характер и степень изменения точки серийного освоения, можно повысить точность расчетов и приблизить расчетные значения к фактическим. Это в свою очередь открывает возможности для повышения научного уровня плановых и управленческих решений, способствующих повышению эффективности производства. Скорректированные затраты можно использовать для разработки перспективных планов предприятий.

г. Определение заделов в производстве с использованием теории массового обслуживания

Одним из важнейших принципов передовой организации производственных процессов является ритмичный выпуск продукции и ритмичная работа оборудования и рабочих. Ритмичность работы характеризуется равенством объемов выпускаемой продукции или выполняемых работ в одинаковые интервалы времени на различных взаимосвязанных участках или рабочих местах. Формализуя процесс ритмичной работы с точки зрения теории массового обслуживания, мы имеем поток событий, которыми является факт выпуска деталей с участка, цеха.

Эти выпуски планируются, но в силу вероятностного характера производства плановые и фактические интервалы времени между двумя очередными выпусками могут не совпадать. Это зависит от ряда факторов. Такими факторами могут быть: недостаточно обоснованные объемы незавершенного производства, большое количество конструктивных изменений и доработок и некоторые другие.

Анализ фактической информации о ритмичности работы производственных подразделений показал, что интервалы между двумя очередными выпусками продукции с рабочих мест, участков, цехов с достаточной для практики точностью распределяются по показательному закону. Функция распределения интервалов времени между очередными поставками F(t) описывается уравнением

![]()

где τ - длительность интервала между выпусками изделий с рабочих мест, участков, цехов;

λ - интенсивность поступления изделий на обработку (на обслуживание).

Если за планируемый период выпускается N деталей, то λ =N/t, где t - текущее время между очередными поступлениями деталей.

Если нарушена

ритмичная работа взаимосвязанных

структурных подразделений, то ритмичный

выпуск продукции может быть обеспечен

на определенном этапе за счет создания

заделов. Этот задел деталей является

как бы очередью на их обработку. Объем

задела необходимо создавать таким,

чтобы его было достаточно для загрузки

рабочих мест, участков или цеха в течение

некоторого времени t,

на величину которого задерживается

поставка необходимой продукции. Пользуясь

методами теории массового обслуживания,

среднее количество изделий в заделе

![]() можно определить по формуле

можно определить по формуле

![]()

где п - число рабочих мест на последующем участке (или участков в цехе);

μ =1/tобр - интенсивность обслуживания (в данном случае обработки деталей) на последующем рабочем месте или на участке, т. е. на том из них, где эта деталь будет обрабатываться;

tобр - время обработки детали.

Из приведенной формулы видно, что объем заделов или величина очереди зависит от ряда организационно-технических факторов. Такими факторами являются: интенсивность обработки, количество рабочих мест или участков, на которых осуществляется обработка, интенсивность поступления деталей на обработку.

В процессе регулирования хода производства можно принимать различные организационно-плановые решения, воздействуя на его ритмичность, в том числе и изменять объем заделов. Это достигается приведением объемов заделов к оптимальным значениям в конкретных условиях производства. Установление рациональных заделов способствует улучшению показателей хозяйственной деятельности предприятий и способствует повышению эффективности производства.

д. Анализ загрузки и пропускной способности ремонтных служб завода с использованием теории массового обслуживания.

Одним из важных источников повышения эффективности производства является улучшение использования основных производственных фондов и, прежде всего их активной части производственного оборудования. Это достигается улучшением организации обслуживания оборудования и сокращения сроков его ремонта и повышением качества ремонта оборудования.

Большие возможности для повышения эффективности производства заключаются в совершенствовании организации ремонта оборудования. При этом иногда загрузка ремонтных подразделений не соответствует их пропускной способности. Анализ состояния загрузки и пропускной способности ремонтных служб может быть осуществлен с помощью теории массового обслуживания. При этом система ремонтного обслуживания рассматривается как система массового обслуживания с ожиданием при ограниченном количестве обслуживающих единиц. Решение ранее перечисленных задач предполагает наличие необходимой исходной статистической информации, такой как:

средняя продолжительность выполнения одного ремонта оборудования;

организационное время, связанное с проведением ремонтных работ;

параметр потока w отказов оборудования или заявок на выполнение ремонтных работ.

Заявки на ремонт оборудования во времени в связи с наступлением отказов распределены по показательному закону. Затраты времени Tв на восстановление исправности оборудования носят случайный характер, а поэтому полезный фонд отдачи единицы оборудования, зависящий от продолжительности этого времени, также носит случайный характер.

Интенсивность обслуживания μ, характеризуется количеством обслуживании в единицу времени и определяется по формуле μ =1/Тв

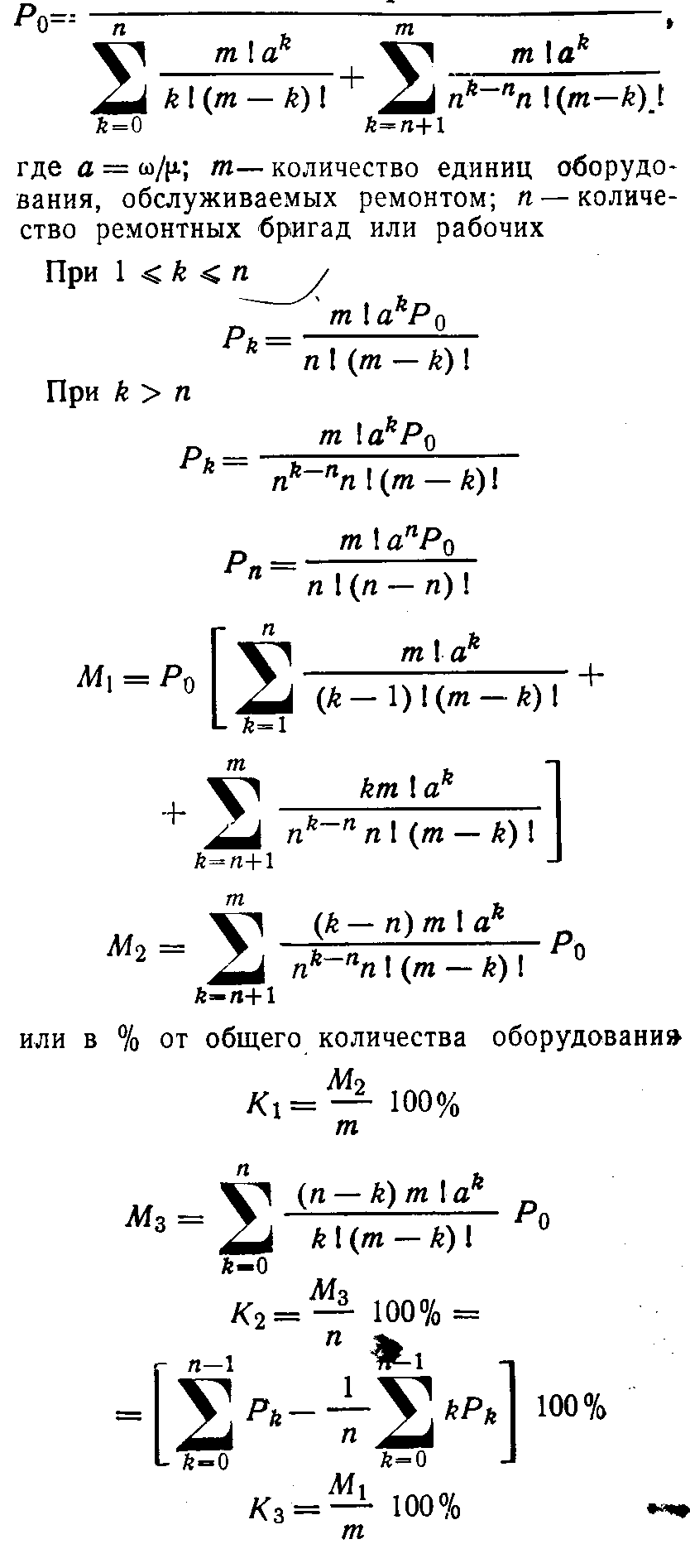

Поставленная задача приведения загрузки в соответствие с пропускной способностью ремонтных служб решается в предположении, что поток отказов простейший. При загрузке всех каналов обслуживания поступившие в систему заявки ожидают своей очереди на обслуживание. Основные показатели системы обслуживания с ожиданием ремонта и формулы для их определения приведены в табл. 4. 7 .

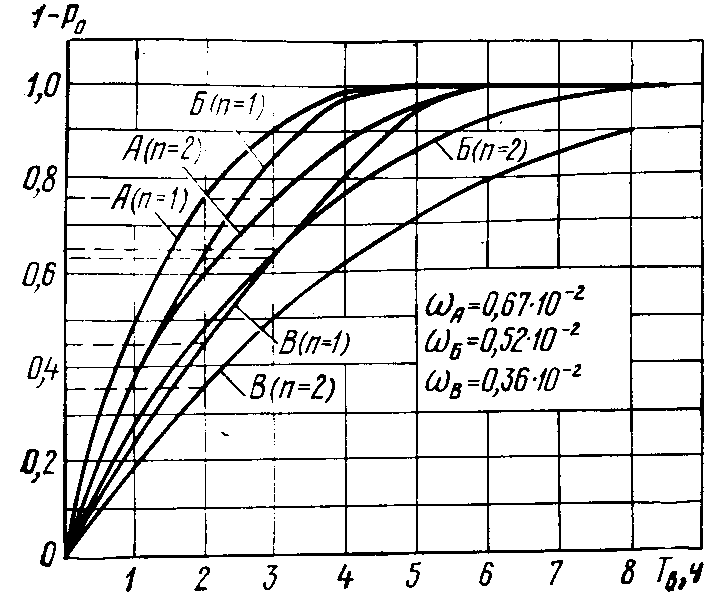

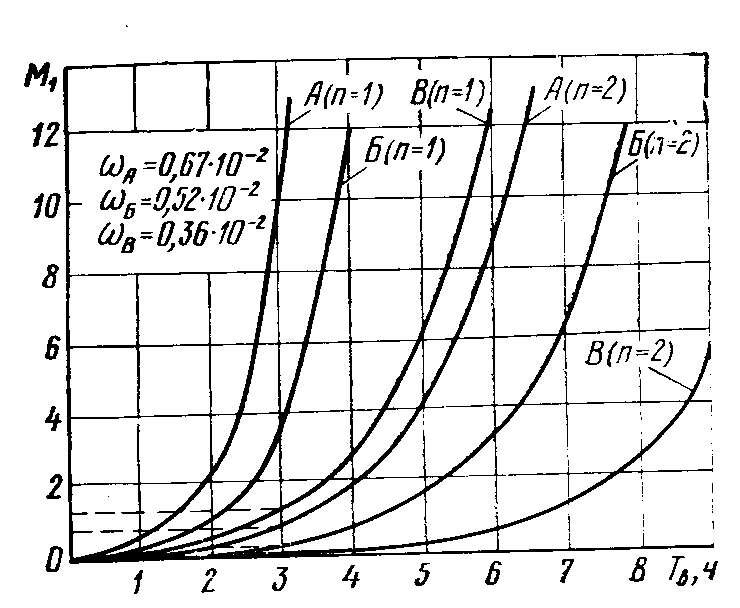

На рис. 9. 6 и 9. 7 показаны зависимости вероятности загрузки рабочих мест и изделий, ожидающих обслуживания, от среднего времени восстановления при ремонте некоторых видов техники и разном количестве ремонтных бригад и разных значениях параметра потока отказов w.

Таблица 9.7

Показатель |

Условное обозначение |

Формула для определения показателя |

Вероятность того, что все ремонтные бригады (или рабочие) свободны от ремонта

Вероятность того, что ремонтом занято к бригад или рабочих

Вероятность того, что все бригады или рабочие заняты

Количество оборудования, ожидающего ремонта и ремонтируемого

Количество оборудования в очереди на ремонт

Количество свободных от ремонта бригад или рабочих

Простой ремонтных бригад в процентах

Средний Процент простоя оборудования в основных цехах |

Ро

Рк

Рп

М1

М2

М3

К2

К3

|

|

Ремонт СИ осуществляется в определенных организационно-технических условиях относительно стабильных во времени. Расчеты по приведенным формулам позволяют сопоставить загрузку и пропускную способностью ремонтных подразделений завода, определить их занятость в сложившихся организационно-технических условиях производства. Если загрузка не совпадает с пропускной способностью (меньше или больше ее), разрабатываются и внедряются комплексы организационно-технических мероприятий, приводящих их в соответствие.

Рис. 9.6. Зависимость вероятности загрузки рабочих мест от среднего времени восстановления

Рис. 9.7. Зависимость среднего числа СИ, ожидающих обслуживания

от среднего времени восстановления

На основе проведенного анализа работы ремонтных служб завода разрабатываются и внедряются в рамках системы планово-предупредительного обслуживания рабочих мест, комплексы мероприятий, повышающих эффективность производства. Прежде всего, это позволяет улучшить использование оборудования в цехах основного производства, упорядочить численность работающих в ремонтных подразделениях, а также решить ряд других задач по мобилизации внутрипроизводственных резервов.