- •Расчет параметров физико-химические свойства стекол

- •2.1. Вязкость стекол и расплавов

- •Расчет вязкости по методу м. В. Охотина

- •2.2. Поверхностное натяжение

- •2.3. Плотность стекла

- •2.5. Электрические свойства стекол

- •Расчет электрических свойств стекла

- •2.6. Теплофизические свойства стекол

- •2.7. Химическая устойчивость стекол

- •2.8. Оптические свойства стекол

- •Расчет оптических свойств стекла

Расчет параметров физико-химические свойства стекол

Второй модуль посвящен свойствам стекла, таким, как реологические свойства расплава, физико-механические, оптические, теплофизические, электрические, химические.

Изучив данный раздел, вы будете иметь представления:

о классификации свойств стекла;

о «коротких» и «длинных» стеклах.

Вы будете знать:

о влиянии химического состава и температуры на вязкость стекла;

о поверхностном натяжении стекла;

о механических свойствах стекла (хрупкости, упругости, твердости, прочности);

о тепловых свойствах (коэффициента теплопроводности, термостойкости, КТР);

о химической стойкости стекла;

об электрических свойствах стекла;

об оптических свойствах стекла.

2.1. Вязкость стекол и расплавов

Температурный ход вязкости – важнейшая технологическая характеристика, задающая параметры основных стадий технологического процесса: стеклообразования, гомогенизации и осветления стекломассы, формования изделий, их отжига или закалки.

Вязкость любой среды – газообразной, жидкой, твердой – обусловлена взаимодействием частиц вещества с окружающими частицами. Если на слой жидкости (или расплава) с помощью внутреннего сечения S действует сила F, то слой жидкости начинает двигаться со скоростью V, увлекая соседние слои. Скорость относительного смещения прилегающих слоев будет уменьшаться по мере удаления dV/dx от движущегося слоя. В этом проявляется действие вязкости как силы внутреннего трения. В соответствии с уравнением Ньютона F = η · S (dV/dx) коэффициент вязкости η равен силе, прилагаемой к слою с площадью внутреннего сечения S и вызывающей его перемещение со скоростью относительного сдвига (dV/dx).

![]() Кинетическая

вязкость расплава равна отношению

коэффициента динамической вязкости к

плотности среды, т. е. ν = η/d.

Величина, обратная коэффициенту

динамической

вязкости, 1/ν

характеризует текучесть среды.

Кинетическая

вязкость расплава равна отношению

коэффициента динамической вязкости к

плотности среды, т. е. ν = η/d.

Величина, обратная коэффициенту

динамической

вязкости, 1/ν

характеризует текучесть среды.

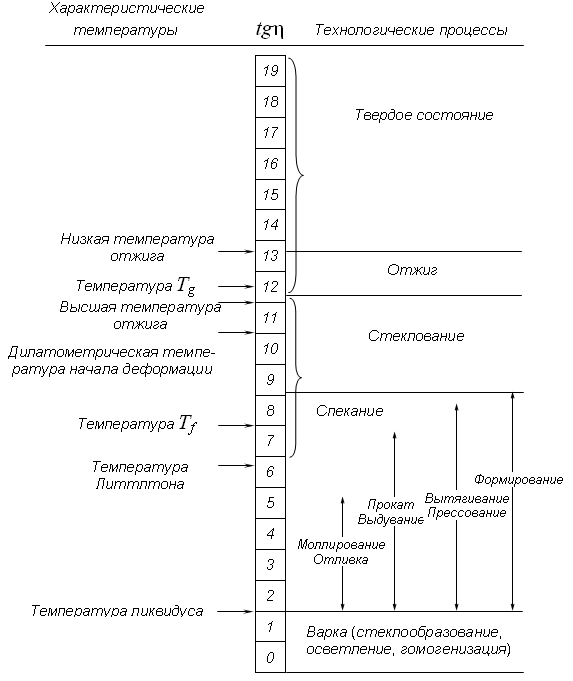

Температурная зависимость вязкости. В температурном интервале от 23 до 1500 ºС вязкость стекол изменяется на 18 порядков. В твердом состоянии вязкость составляет примерно 1019 Па·с, в расплавленном состоянии – 10 Па·с. Температурный ход вязкости стекла показан на рис. 2.1. При низких температурах (до Tg) вязкость меняется незначительно. Наиболее резкое снижение вязкости происходит в интервале 1015–107 Па·с.

Рис.

2.1 Технологическая шкала вязкости

Рис.

2.1 Технологическая шкала вязкости

Температурный ход вязкости расплавленных стекол (в области температур выше Tf) может быть приближенно выражен уравнением Френкеля – Андраде

η = А exp (Eη/RT), (2.1)

где Eη – свободная энергия активации;

R – универсальная газовая постоянная;

Т – температура по абсолютной шкале;

А – константа, зависит от химической природы вещества и может быть рассчитана по уравнению Эйнштейна; A = Nh/V (N – число Авогадро; h – постоянная Планка; V – мольный объем); порядок величины A – 10–4–10–5 Па·с.

Уравнение (2.1) справедливо для неассоциированных расплавов, точнее, для расплавов, степень ассоциации которых в рассматриваемом температурном интервале не изменяется. С этой точки зрения уравнение может быть распространено как на области высоких, так и очень низких температур (ниже Tg). Энергия активации Eη необходима для преодоления сил притяжения и последующего перемещения частицы. По Френкелю, энергия активации включает две составляющие: энергию образования полости, в которую перемещается частица, и энергию перемещения частицы в образовавшуюся полость. Энергия активации оксидных стекол изменяется в пределах 80-630 кДж/моль.

Энергия активации в интервале стеклования зависит от температуры. В общем случае повышение температуры сопровождается увеличением свободного объема, необходимого для перемещения частиц, что обусловливает уменьшение Eη.

Технологическая шкала вязкости. Температурный ход вязкости служит основой для определения температурных режимов варки, формования и термообработки.

На шкале вязкости (см. рис. 2.1) выделены интервалы различных технологических процессов: варки и выработки стекла, отжига. Показаны интервалы изменения вязкости для отдельных способов формования стекломассы, положение характеристических температур. Температура размягчения, определяемая по методу Литтлтона (удлинение нити при нагревании под действием собственной массы), соответствует вязкости 106,6 Па·с.

В вязкостно-температурном интервале варки протекают процессы гомогенизации и осветления стекломассы. Гомогенизация расплава состоит в усреднении его состава по всему объему и достигается за счет диффузии компонентов в условиях действия химического потенциала, обусловленного неравномерным распределением компонентов в расплаве. Высокие значения вязкости препятствуют гомогенизации расплавов.

Осветление стекломассы состоит в удалении газовых пузырей. Скорость подъема газовых пузырей v зависит от их размеров (r – радиус пузыря), плотности d и вязкости η стекломассы. Осветление стекломассы, согласно уравнению Стокса v = 2 r2 d g/9η, происходит особенно медленно, если пузыри мелкие, а вязкость высокая.

В вязкостно-температурном интервале выработки стекломассы и формования изделий большое значение приобретают такие параметры, как температурный градиент вязкости Δη/Δt, который характеризует изменение вязкости с температурой и скорость твердения Δη/Δτ стекломассы, определяемую изменением вязкости во времени. Оба параметра определяются скоростью охлаждения стекломассы. Чем быстрее твердеет стекло, тем выше должна быть скорость выработки.

По характеру изменения вязкости в интервале формования различают короткие и длинные стекла (рис. 2.2). Мерой «длины» стекла является температурный интервал, в пределах которого вязкость возрастает от 102 до 108 Па·с. «Длинные» стекла имеют температурный интервал порядка 250-500 ºС, «короткие» ~ 100-150 ºС. Кривая температурного хода вязкости короткого стекла в интервале 102-108 Па·с характеризуется крутым подъемом, а длинного стекла имеет вид пологой кривой. В результате короткое стекло имеет узкий интервал значений температур, в котором может осуществляться формование. Отсюда ясно, что разработать режим формования для длинного стекла значительно проще, чем для короткого. Короткие стекла требуют особенно строгого соблюдения температурно-временных режимов формования. При незначительном переохлаждении стекломассы может так резко увеличиться вязкость, что формование стекломассы станет невозможным.

Интервал отжига ограничен предельными значениями вязкости 1012-1013,5 Па·с. Назначение термической обработки («отжига») состоит в удалении внутренних напряжений, возникающих в процессе неравномерного охлаждения внутренних и внешних слоев стекла. Со стороны высоких температур интервал ограничен высшей температурой отжига (1012 Па·с). Выдержка стеклоизделий при этой температуре позволяет в течение трех минут устранить 95 % внутренних напряжений без деформации изделий. Низшая температура отжига на 50-150 ºС ниже высшей. Выдержка изделий при низшей температуре отжига позволяет в течение трех минут устранить 5 % внутренних напряжений. Значения высшей температуры отжига промышленных стекол лежат в пределах 400-600 ºС. В интервале отжига скорость охлаждения стекла должна быть минимальной. При температурах ниже низшей температуры скорость охлаждения может быть значительно выше, так как вязкость стекол при температурах ниже низшей чрезвычайно высока и возникновение остаточных напряжений невозможно.

Влияние химического состава стекла на его вязкость и «длину» очень велико. Варьируя содержание тех или иных компонентов в составе стекла, можно осуществлять непрерывное изменение вязкости в заданном направлении. Вязкость силикатных стекол зависит от прочности химических связей между частицами вещества и от степени связности кремнекислородного каркаса.

В ряду силикатных стекол наиболее высокие значения вязкости при одинаковых температурных условиях характерны для кварцевого стекла. С увеличением в составе бинарных щелочно-силикатных стекол оксида щелочного металла резко уменьшается их вязкость (табл. 2.1). В стекле появляются немостиковые атомы кислорода, снижается целостность каркаса, растет доля связей Me–О (Me–Li, Na, К), прочность которых в несколько раз уступает прочности связи Si–О. Природа вводимых катионов также влияет на вязкость стекла. Из щелочных катионов наиболее резко снижают вязкость ионы лития. Наиболее вязкими среди щелочно-силикатных стекол при одинаковых молекулярных составах и температуре являются расплавы калиево-силикатных стекол.

Таблица 2.1

Зависимость вязкости и степени связности каркаса от состава натриевосиликтаных стекол

Состав |

fSi |

η, Па·с, при 1400 ºС |

SiO2 |

0,50 |

109 |

Na2O·2SiO2 |

0,40 |

28,00 |

Na2O·SiO2 |

0,33 |

0,16 |

2Na2O·SiO2 |

0,25 |

0,10 |

При введении в состав щелочно-силикатных стекол оксидов щелочноземельных металлов вязкость их снижается. В ряду MgO–СаО–SrO–ВаО, где каждый последующий оксид действует более сильно, чем предыдущий, наиболее интенсивно снижает вязкость оксид бария. В бесщелочных стеклах оксиды щелочноземельных металлов оказывают аналогичное действие, но порядок их расположения является обратным, т. е. оксид магния в наибольшей степени способствует понижению вязкости стекломассы.

Оксиды ZnO, CdO, PbO снижают вязкость более интенсивно, чем оксиды металлов главной подгруппы. По возрастанию интенсивности воздействия оксиды располагаются в ряд ZnO–CdO–PbO.

Введение тугоплавких оксидов Al2O3, SiO2, ZrO2 во всех случаях вызывает повышение вязкости. Оксиды СаО (до 10 %), В2О3 (до 15 %) и ZnO в большей степени понижают вязкость в области высоких температур и в меньшей степени – в области низких температур.

На практике для получения легкоплавких глазурей с повышенной текучестью в состав глазури обычно вводят соединения фтора, бария, свинца. Для снижения вязкости расплавов в период варки в состав шихты вводят добавки фтористых соединений в виде бифторида калия аммония NH4KF2, криолита 3NaF–AlF3, кремнефтористых соединений, а также сульфата и нитрата натрия и других соединений.

Изменяя составы стекол, удается варьировать их «длину». Добавки Na2O (путем замены SiO2 или СаО), К2О, MgO (за счет СаО), PbO (за cчет оксидов щелочноземельных металлов) способствуют удлинению температурного интервала формования. Замена SiО2 на СаО, В2О3 (до 15-20 %), Al2O3 или ZrO2 делает стекло более коротким.