- •Занятие №4: Производство и применение порохов и Твердых ракеТных топлив Учебная литература:

- •1. Понятие о производстве дымного пороха и смесевого твердого топлива

- •Изделия из дымного пороха

- •Понятие о производстве сртт.

- •2. Понятие о производстве нитроцеллюлозного пороха и баллиститного твердого топлива

- •Производство артиллерийских баллиститных порохов

- •Особенности производства бртт

- •3. Общее устройство артиллерийских и ракетных зарядов

Производство артиллерийских баллиститных порохов

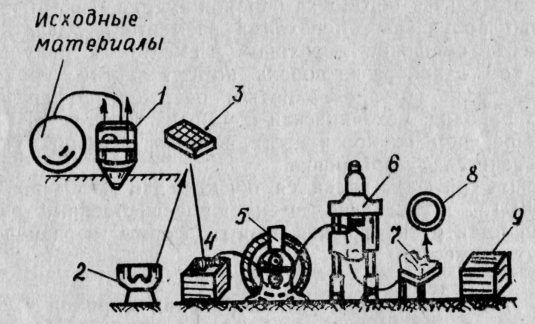

Производство артиллерийских порохов начинается с подготовки исходных материалов и их дозировки в соответствии с составом пороха (рис.8).

Изготовленные материалы поступают на варку пороховой массы в варочный котел, предварительно залитый на 55% .водой, нагретой до 50...60)°С.

Загрузка осуществляется при работающих мешалках в последовательности; коллоксилин, централит, нитроглицерин, вазелин.

Варка пороховой массы происходит при интенсивном перемешивании взвеси всех компонентов в воде. После завершения варки смесь охлаждают пуском в рубашку варочного котла холодной воды (для уменьшения растворимости компонентов в воде).

|

|

Рис.8. Схема производства артиллерийских порохов: 1 — варочный котел; 2 - центрифуга; 3 — протирочный аппарат; 4 — пороховая масса; 5 — вертикальные вальцы; 6 — гидравлический пресс; 7 — резательный станок; 8 — аппарат для мешки порохов; 9 — ящики-футляры |

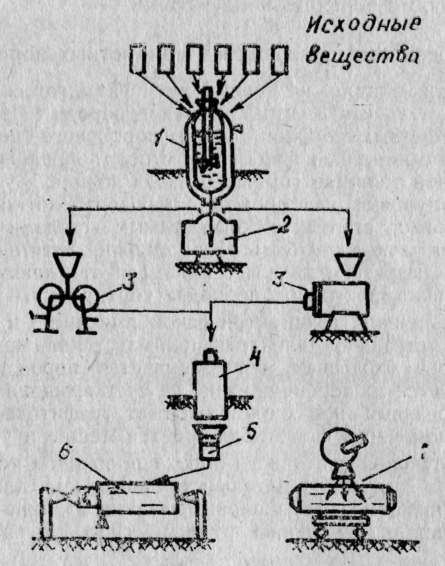

Рис.10 . Схема производства БРТТ: 1 — варочный котел; 2 — центрифуга; 3 — протирочный аппарат; 4 — шнек-пресс; 5—заготовка РЗ; 6 — механическая обработка и бронировка РЗ; 7 — контроль качества РЗ |

Из полученной взвеси отжимают воду на центрифугах до содержания 20...30%, после чего полученную пороховую массу разрыхляют на протирочном аппарате.

Термомеханическая обработка осуществляется на вальцах, нагретых до температуры 85 ... 95°С, вращающихся в противоположные стороны. При этом содержащаяся в пороховой массе вода отжимается и испаряется. Легкоплавкие компоненты пороха при нагреве плавятся, проникают в глубь волокон коллоксилина и пластифицируют его. В процессе пластификации пороховая масса становится пластичной и в процессе многократного пропускания через вальцы приобретает вид однородных толстых листов. Эти листы (пороховое полотно) наматываются на пороховой стержень в плотный рулон и поступают на дополнительный обогрев и формование пороховых элементов.

Формование трубок осуществляется путем выпрессовывания пороховой массы через матрицы с центральным стержнем. Оборудование (гидравлический пресс, пресс-форма) обогревается до температуры порядка 90°С.

Прием пороховых шнуров осуществляется в отдельной кабине, отделенной от прессовой комнаты прочной стеной. Шнуры разрезаются на участки по длине, выпрямляются и разбраковываются.

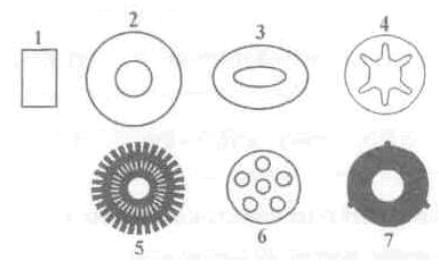

Полученные пороховые трубки (рис.9) после сортировки поступают на мешку. Мешка трубчатых порохов осуществляется вручную путем многократного перекладывания трубок небольшими порциями из одного штабеля в несколько штабелей.

Смешанный порох подвергается испытаниям и поступает на укупорку в герметические короба из оцинкованного железа, которые затем вставляются в деревянные ящики-футляры.

|

Рис.9. Некоторые формы поперечного сечения пороховых элементов из баллиститного пороха: 1 — пластина; 2 - цилиндр; 3 -овал; 4 - со звездообразным каналом; 5 - многолучевая; 6 - многоканальная; 7 - с выступами (зигами) на боковой поверхности |