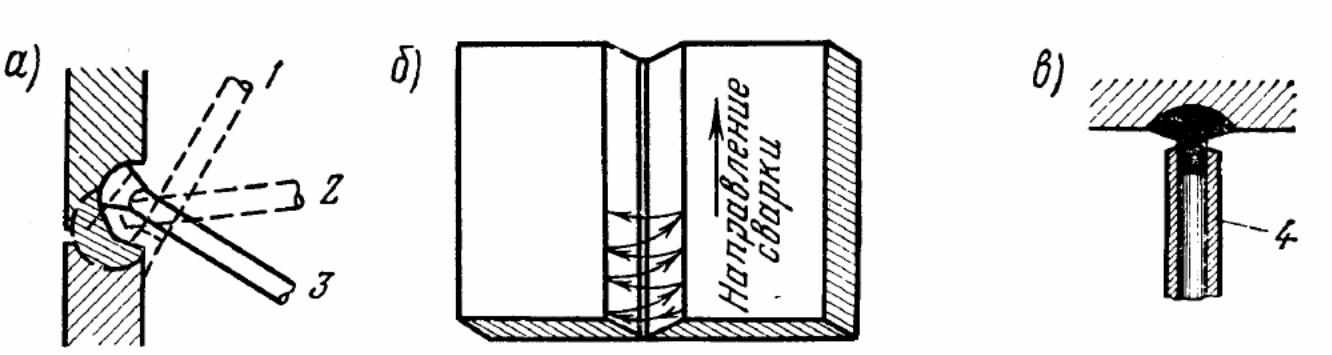

1− Держатель; 2 − электрод; 3 − электрическая дуга; 4 − присадочный металл; 5 − свариваемая деталь; 6 − гибкий провод.

Рис. 1.11 - Схема дуговой электросварки

При замедленном отрыве электрода от изделия конец электрода и участок металла под ним сильно разогревается по закону Джоуля и, при небольшом нажатии на электрод привариваются один к другому. Такое явление носит название "прилипание". При очень быстром отводе электрода разряд тока не успевает разогреть место контакта и ионизировать дуговой промежуток и поэтому дуга не разогревается.

При прилипании электрода его необходимо покачивать из стороны в сторону, это позволяет оторвать его от изделия. Лучше всего производить зажигание дуги чирканьем электрода по изделию с небольшой амплитудой колебания. Проскочившая в это время искра разряда тока способствует зажиганию дуги. Зажженную дугу необходимо подержать, т.е., вытянуть на некоторое время на некоторую длину, не превышая диаметра электрода и дать возможность стечь первой капле металла.

Далее в зависимости от принятых токовых режимов стекание электродного металла происходит каплями либо струйкой.

Техника ручной дуговой сварки. После зажигания дуги необходимо все время поддерживать ее длину постоянной. Различают длинную и короткую дугу. При длинной дуге капля, набухающая на конце электрода, отрываясь, падает в жидкую ванну и проходит дуговой промежуток, содержащий кислород и азот воздуха. Вследствие этого металл капли окисляется, нитрируется и расплескивается, механически задерживаясь в расплавленном металле изделия. Шов получается низкого качества.

При короткой дуге набухшая на конце электрода капля соединяется с расплавленным металлом ванны (кратера) и за счет поверхности молекулярного натяжения образует при продольном перемещении электрода наплавку-шов. Так как, электрод непрерывно расплавляется, то необходимо его подавать вниз с тем, чтобы длина дуги оставалась определенной величиной:

LД = 0,5(d + 2),

где d – диаметр электрода, мм.

LД – длина дуги, мм.

Таким образом, короткая дуга обеспечивает более качественный металлический шов, в значительной мере свободный от кислорода и азота воздуха. Внешний вид наплавки шва при короткой дуге и нормальном режиме тока имеет правильную форму чешуйчатого валика, оканчивающегося кратером. При длинной дуге получается валик искаженной формы. Для правильного формирования шва необходимо, чтобы электрод был наклонен в сторону движения. Угол наклона электрода составляет 15−20 градусов от вертикали так, как это показано на рис. 1.11.

Для получения качественного сварного соединения необходимо правильно выбрать режим сварки, определяемый диаметром электрода, величиной сварочного тока и длиной дуги.

Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. При этом ориентировочно можно руководствоваться следующими данными:

Толщина металла, мм 0,5 1-2 2-5 5-10 Свыше 5

Диаметр электрода, мм 1,5 2-2,5 2,5-4,0 4,0-6,0 4,0-8,0

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра. Практически величину сварочного тока при сварке электродами из малоуглеродистой стали можно определить по формуле:

JСВ = (40 −60)d ,

где d – диаметр электрода, мм.

Величина сварочного тока влияет не только на глубину провара, но и на форму шва.

Обычно сварку ведут при токах свыше 50А. При величине сварочного тока более 100А напряжение горения дуги зависит только от длины дуги и определяется по формуле:

U Д =α +βLД ,

где α – коэффициент, характеризующий падение напряжения на электродах (при стальных электродах α = 10 – 12, при угольных α = 35–38);

β – коэффициент, характеризующий падение напряжения на 1 мм длины столба дуги; β = 2,0–2,5.

Напряжение зажигания дуги для постоянного тока равно 40-60 В; для переменного тока 50–70 В.

Производительность сварки зависит от затрачиваемого времени и диаметра электрода. Полное время определяют по формуле:

ТП = t0 / k ,

где t0 – основное время горения дуги, ч;

k – коэффициент загрузки сварщика, равный 0,4-0,8 в зависимости от вида производства и характера выполняемой работы.

Основное время горения дуги можно определить по формуле:

t0 =Q / Ikn ,

где Q – количество наплавленного металла, г; I – сварочный ток, А; kn – коэффициент наплавки, т.е. количество электродного металла в граммах, наплавленное в течение 1ч, приходящееся на 1А сварочного тока с учетом марки электрода, потери металла на угар и разбрызгивание; для тонкообмазанных электродов kn = 7 – 8 г/А·ч, а для толстообмазанных − kn = 10 – 12 г/А·ч и выше.

Массу наплавленного металла определяют по формуле:

QH= kp It0 ,

где kр – коэффициент расплавления (8 – 14 г/А·ч); I – сварочный ток, А.

Скорость сварки определяется по формуле:

ν СВ = L/t0 ,

где L – длина шва, м.

Расход электродов (на угар, разбрызгивание и огарки) составляет до 25% всей массы электродов. Расход электроэнергии при ручной сварке на постоянном токе составляет 7-8 кВт·ч/кг, а при переменном токе – 3,5 кВт·ч/кг наплавленного металла.

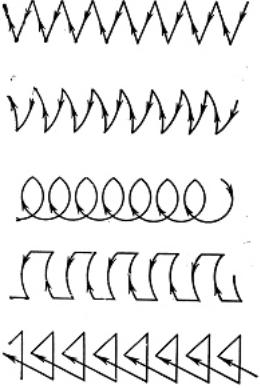

В зависимости от толщины металла количество слоев-швов в разделке кромок различно. Кроме того, в зависимости от рода сварного соединения и желаемой ширины шва производят поперечные колебания концом электрода.

При сварке тонких листов накладывают шов в виде узкого валика (шириной 0,8 – 1,5 диаметра электрода). При сварке толстых листов применяют уширенные валики. При таких швах конец электрода совершает три движения: поступательное вдоль оси электрода, поступательное вдоль линии шва и поперечно-колебательные движения. Последние улучшают прогрев кромок шва, замедляют охлаждение ванны наплавленного металла, устраняют непровар и обеспечивают получение однородного шва. Схема различных колебательных движений конца электрода показана на рис. 1.12.

Рис. 1.12 - Схема движения электрода при ручной электродуговой сварке.

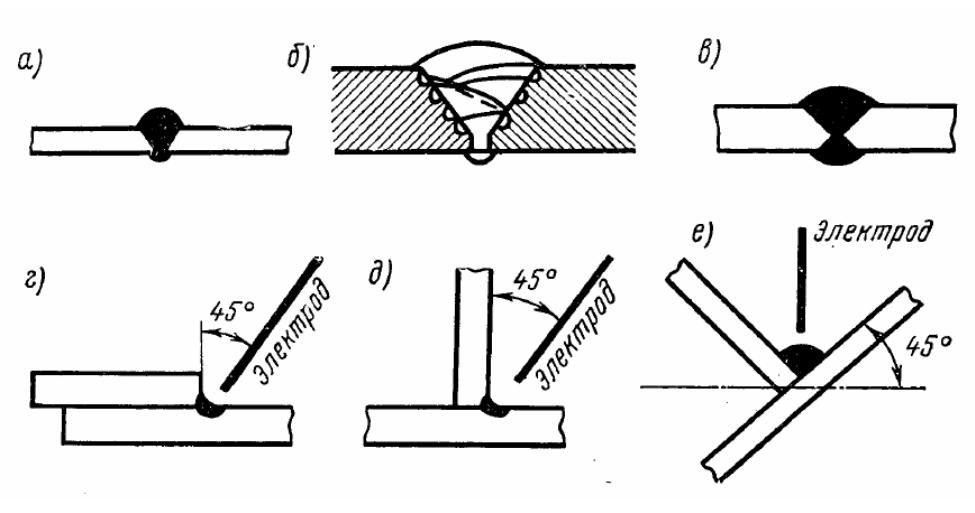

Сварку встык без разделки кромок (рис. 1.13, а) производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, если возможно, шов подваривают узким валиком с обратной стороны.

При сварке встык шва с V- образной разделкой (рис. 1.13, б) дугу зажигают вблизи скоса кромок и наплавляют валик металла. В зависимости от толщины листа и диаметра электродов шов выполняют за один или несколько проходов.

При многослойной сварке каждый слой тщательно очищают. Число слоев определяют исходя из диаметра электрода. Толщина слоя равна (0,8 – 1,2)dэл.

Для сварки X- образных швов (рис. 1.13, в) с целью уменьшения деформации слои накладывают попеременно с обеих сторон разделки.

При образовании углового шва (рис. 1.13, г, д) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока (во избежания непровара шва), обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рис. 1.13, е).

Рис. 1.13 - Схема наложения валиков для стыковых и угловых швов При сварке горизонтальных швов на вертикальной плоскости (рис. 1.14, а) разделку дают лишь верхнему листу, дугу возбуждают на нижней кромке, затем переходят на скошенную верхнюю кромку.