- •Пластическая деформация и основы теории процессов (общие сведения)

- •Силы и напряжения

- •Схемы напряженного состояния и схемы деформации

- •Уравнение пластичности

- •Пластическая деформация металлов и сплавов в горячем и холодном состоянии

- •Постоянство объема металла и коэффициенты деформации

- •Процесс прокатки

- •Основное и вспомогательное оборудование

- •Технологические схемы прокатного производства на металлургическом заводе

- •Производство бесшовныхи сварных труб

- •Производство бесшовных труб

- •Производство электросварных труб

- •Волочильное производство

- •Процесс волочения и коэффициенты деформации

- •Технологический процесс волочения и оборудование

- •Оборудование для волочения проволоки

- •Технические процессы прессования, машинной ковки, объемной и листовой штамповки

- •Прессование

- •Машинная ковка

- •Объемная штамповка

- •Листовая штамповка

Технологический процесс волочения и оборудование

Технологический процесс включает ряд операций: кислотное или щелочное травление с целью удаления окалины, острение заготовки, проводку заготовки через одну или несколько волок, волочение, термическую обработку и др. Исходным материалом для производства стальной проволоки является катанка диаметром мм в бунтах массой 600 кг, полученная на проволочном прокатном стане. Наряду с травлением окалину с поверхности катанки удаляют также механическим или электрохимическим способом.

При производстве проволоки из высокопрочной стали типа 30ГХС, 50ХФ и др. катанку предварительно подвергают патентированию перед смоткой в бунты в потоке проволочного стана. Патентирование заключается в стабилизации структуры в состоянии аустенитной фазы с целью получения сорбитной структуры. Сорбитная структура, полученная после операции патентирования, улучшает механические свойства металла - повышается пластичность.

При волочении силы трения в осевом канале между волоокой и металлом являются только вредными, увеличивая усилие волочения, расход энергии и износ канала волоки. С целью уменьшения вредного влияния трения поверхность заготовки подвергают меднению, фосфотированию, известкованию и др. Снижения величин коэффициента трения добиваются также подачей в зону деформации эмульсии, масел и др.

Рассмотрим схемы волочения некоторых видов проволоки. Более 70% проволоки производится из низкоуглеродистой стали (0,15% С). Это проволока общего назначения: воздушные токопроводящие линии, бердная, полиграфическая и др. Исходной за готовкой для производства проволоки диаметром 0,8-10 мм из низкоуглеродистой стали является катанка диаметром 6-10 мм.

Катанку подвергают травлению и протягивают, в зависимости от диаметра проволоки, на однократных или многократных волочильных машинах. При изготовлении тонкой проволоки предусматриваете промежуточный отжиг с целью устранения упрочнения и восстановления пластичности. Готовая проволока может поставляться потребителям отожженной или упрочненной холодной деформацией. Проволока для холодной высадки на холодновысадочных автоматах калибруется; полиграфическая и кабельная проволоки проходят операцию цинкования.

Канатная, пружинная и инструментальная проволока производятся из средне- и высокоуглеродистых сталей (0,5-1,2 % С). Высокое содержание углерода в сталях позволяет получать де формационным упрочнением, без термической обработки, высокий уровень предела прочности.

Технологическая схема производства проволоки из легированных сталей также отличается некоторыми заключительными операциями. Например, при изготовлении проволоки из инструментальной стали Р18 катанку подвергают отжигу для снижения прочностных характеристик перед волочением, после волочения проволока подвергается цитированию или полировке.

Оборудование для волочения проволоки

При производстве проволоки применяют волочильные машины однократного и многократного волочения, со скольжением и без скольжения. Машины для волочения проволоки называют барабанными, если они работают с наматыванием проволоки на барабан, или шпульными, если проволоку наматывают на катушки.

Однократные барабанные волочильные машины применяют при производстве проволоки диаметром больше 6 мм. Проволока диаметром меньше 6 мм производится на барабанных машинах многократного волочения.

По диаметру готовой проволоки различают машины: толстого (3-6 мм), среднего (0,8-1,5 мм) и тонкого волочения (меньше 0,8 мм). По кинематике процесса различают машины со скольжением проволоки относительно поверхности тяговых барабанов и без скольжения.

Исходной заготовкой для однократных машин является горячекатаная катанка диаметром 8-20 мм. Заготовку в форме бунта устанавливают на свободно вращающийся конус, заостряется конец катанки и пропускается через рабочий канал волоки. Заостренный конец катанки захватывается клещами и осуществляется процесс волочения. После намотки двух-трех витков процесс волочения продолжается с намоткой проволоки непосредственно на барабан машины. В дальнейшем процесс волочения осуществляется за счет сил трения, возникающих между поверхностью тягового барабана и проволокой. При необходимости получения проволоки меньшего диаметра процесс повторяется в той же последовательности.

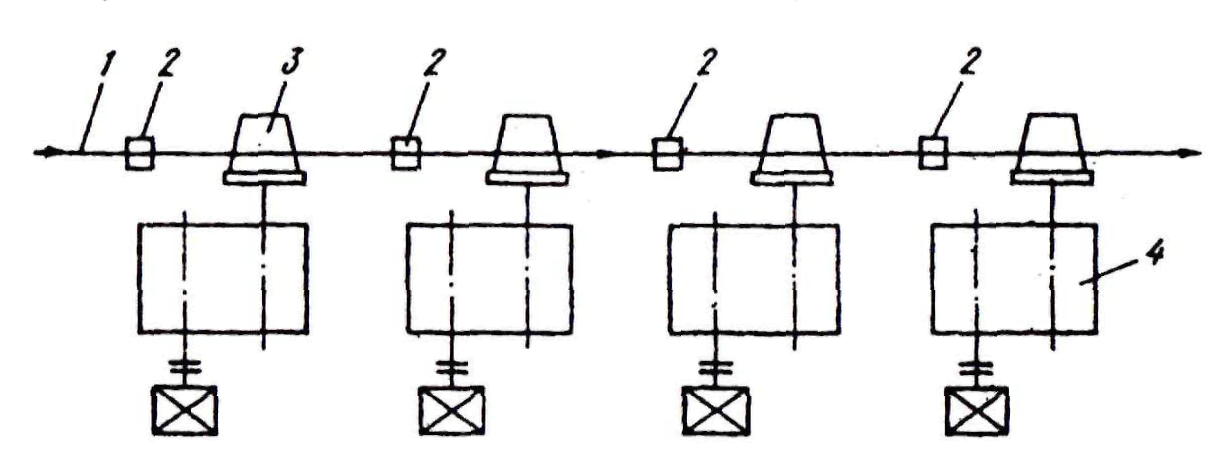

На машинах многократного волочения (Схема машины многократного волочения) проволока / протягивается одновременно через несколько волок 2. Силы трения, возникающие между тяговыми барабанами 3 и проволокой, обеспечивают протяжку проволоки через волоки 2. Современные волочильные машины многократного волочения имеют индивидуальный привод тяговых барабанов через коробки передач (скоростей) 4. Такой привод позволяет регулировать скоростной режим движения проволоки между смежными тяговыми барабанами, т. е. обеспечивается выполнение условия постоянства секундных объемов металла, обязательное для непрерывных процессов. Машины многократного волочения являются машинами непрерывного принципа работы, т. е. проволока одновременно деформируется во всех волоках, кинематически связывая все барабаны и волоки. Постоянство секундных объемов металла на машинах многократного волочения прямоточного типа (Схема машины многократного волочения) обеспечивается подбором диаметров и числа оборотов тяговых барабанов.

Схема машины многократного волочения

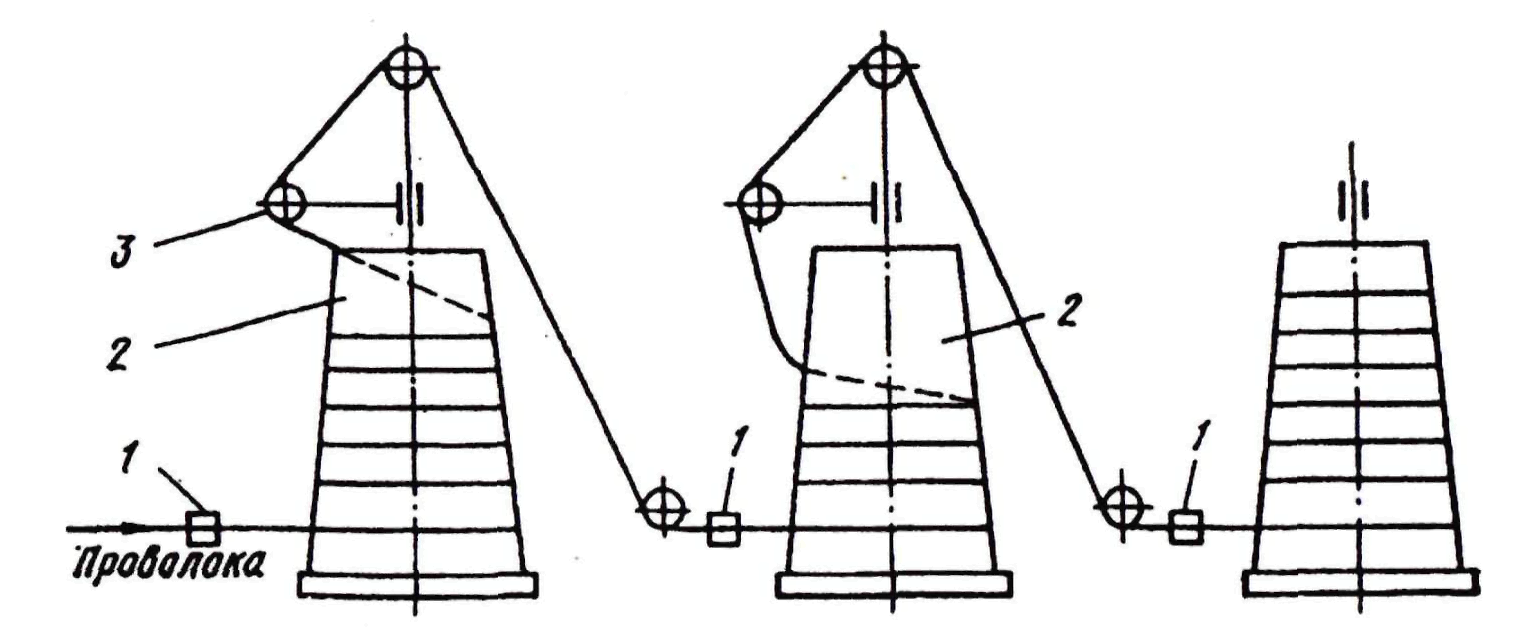

Широкое применение при производстве проволоки получили машины, работающие без скольжения - машины многократного волочения магазинной конструкции (Схема машины многократного волочения магазинного типа). Частичное рассогласование условия постоянства секундных объемов металла компенсируется на этих машинах изменением количества витков проволоки на смежных барабанах 2. В зависимости от соотношения скорости выхода проволоки из предыдущей фильеры (волоки) 1 и скорости входа проволоки в последующую фильеру поводковым устройством 3 с промежуточного барабана, снимается определенное число витков проволоки или добавляется.

Схема машины многократного волочения магазинного типа

Как правило, обжатие металла в волоках подбирается так, чтобы запас проволоки на промежуточных тяговых барабанах в процессе волочения постоянно увеличивался. При недостаточном числе витков тяговое усилие данного барабана будет недостаточным для протягивания проволоки через соответствующую фильеру.

Машины многократного волочения без скольжения имеют ряд преимуществ. Во-первых, машины этого типа обеспечивают широкий сортамент по размерам и, во-вторых, проволока на этих машинах получает большую общую деформацию за передел благодаря большому числу волок (до 15). Например, отечественная машина для волочения 7/350 обеспечивает за один передел получение проволоки диаметром 2-3,2 мм с общим относительным обжатием свыше 80 %.

Для производства прутков и труб применяют машины с прямолинейным движением, на которых усилие волочения обеспечивается тяговым устройством клещевого типа.