- •I. Техника безопасности

- •II. Основные положения

- •1. Понятие о давлении и вакууме; принцип измерения давления и вакуума

- •2. Классификация манометрических приборов

- •IV. Реле давления

- •1. Указания к выполнению лаборато рных ра бот Лабораторная работа № I

- •I. Снятие статической характеристики реле давления

I. Снятие статической характеристики реле давления

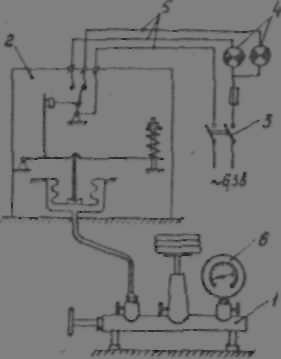

С хема

установки, на которой должны производиться

испытания, представлена на рис.27. Она

состоит из грузопоршневого манометра

I, реле давления 2 и

электрических коммуникаций, включающих

в себя соединительные провода 5,

сигнальные лампы 4, выключатель 3 и

образцовый прибор 6. Реле давления

подключается к одному из штуцеров

грузопоршневого манометра, к другому

штуцеру подключается образцовый

прибор.

хема

установки, на которой должны производиться

испытания, представлена на рис.27. Она

состоит из грузопоршневого манометра

I, реле давления 2 и

электрических коммуникаций, включающих

в себя соединительные провода 5,

сигнальные лампы 4, выключатель 3 и

образцовый прибор 6. Реле давления

подключается к одному из штуцеров

грузопоршневого манометра, к другому

штуцеру подключается образцовый

прибор.

Давление настройки реле Рнастр выбирают по указанию преподавателя.

После сборки схемы приступают к снятию характеристик реле давления. Для этого плавно, с помощью манжетного поршня. в системе увеличивают давление. При выключении сигнальной лампы снимают показания с обраэцового манометра и заносят их в протокол. Опыт повторяют три раза и среднее арифметическое значение принимают за конечное P2. Далее повышают давление на 10-20% более P2 и плавно его снижают, наблюдая за выключением сигнальной лампы. Момент зажигания лампы соответствует давлению PI. Определение значения РI производит три раза и среднее арифметическое из трех измерений принимают за конечное, которое заносят в протокол испытаний.

На основании таблицы строится график статической характеристики, на котором указываются все ее характеристические точки:

р1 ,р2 , рнастр , P и определяется К.

Рядом строится второй график на основании паспортных данных реле.

2. Определение погрешности сигнального устройства электроконтактного манометра ЭКМ

Для определения погрешности сигнального устройства электроконтактного манометра необходимо снять с пресса реле давления и подсоединить манометр ЭКМ. Соединить сигнальное устройство ЭКМ с источником питания и сигнальными лампами.

Минимальный задатчик манометра установить на 50$ от предела измерения, а максимальный - на 80$.

Плавно увеличивая давление на грузопоршневом манометре, определить по образцовому манометру давление, при котором загорается лампа "Верхний предел", и записать показания в протокол испытаний.

Плавно уменьшить давление до загорания лампы "Нижний предел" и определить погрешность сигнального устройства на нижнем пределе сигнализации. Опыт повторить для каждой точки три раза.

Значение погрешности сигнализирующего устройства определяется для верхнего и нижнего пределов по формуле

^ P = ^P1 + ^P2 + ^P3 / 3

3. Содержание отчета

В отчете должны быть представлены:

схемы лабораторных установок, используемые в работе;

краткие технические характеристики применявшихся приборов;

статическая характеристика реле давления;

- оформленные протоколы испытаний приборов (приложения 4 и 5).

Контрольные вопросы

Расскажите об основных типах приборов для измерения давления и разрежения, имеющих позиционное выходное устройство.

Что такое реле давления?

Расскажите об устройстве реле давления.

В чем достоинства и недостатки ЭКМ и реле давления?

Какие величины характеризуют работу реле давления?

Что понимается под разрывной мощностью контактного устройства и для чего необходимо знание этой величины?

Приложение 4

ПРОТОКОЛ

испытания реле давления типа , пределы уставки

давления от до кг/см2, дифференциал

' кг/см2. Образцовый прибор типа , класс

точности , пределы измерения от 0 до кг/см2

|

Испытание |

Среднее арифметическое |

||

1-е |

2-е |

3-е |

||

Давление настройки, кг/см2 |

|

|

|

|

Давление срабатывания, кг/см2 |

|

|

|

|

Давление отпуска-ния, кг/см2 |

|

|

|

|

Приложение 5

ПРОТОКОЛ

испытания электроконтактного манометра типа , пределы

измерений от до кг/см2 , класс точности

Образцовый прибор типа , класс точности

, , пределы измерений от 0 до кг/см2

|

Испытание |

Среднее арифметическое |

||

1-е |

2-е |

3-е |

||

Установка максимального задатчика |

|

|

|

|

Установка минимального задатчика |

|

|

|

|

Срабатывание максимального задатчика |

|

|

|

|

Срабатывание минимального задатчика |

|

|

|

|

ЛИТЕРАТУРА

Автоматические приборы, регуляторы и вычислительные системы. Справочное пособие. Под ред.к.т.н.Б.Д.Кошарского. Л., 1976.

Нестеренко А.Д., Дубровный В.А. и др. Справочник но наладке автоматических устройств контроля и регулирования.

Киев, 1976.

3. Брусиловский Л.П., Вайнберг А.Я. Автоматизация техно- логических процессов производства молочных консервов. М.,

1975.

Вайнберг А.Я. Приборы технологического контроля в молочной промышленности. М., 1971.

Петров И.К. Технологические измерения и приборы в пищевой промышленности. М., 1973.

Барласов Б.З., Ильин В.И. Наладка приборов и средств автоматизации. М., 1975.

Каталожные данные о приборах. М., 1973-1976 (ЦНИИТЭИ приборостроения).