- •I. Техника безопасности

- •II. Основные положения

- •1. Понятие о давлении и вакууме; принцип измерения давления и вакуума

- •2. Классификация манометрических приборов

- •IV. Реле давления

- •1. Указания к выполнению лаборато рных ра бот Лабораторная работа № I

- •I. Снятие статической характеристики реле давления

IV. Реле давления

- Реле давления

называются приборы, которые предназначены

не для непрерывного контроля давления,

а для дискретного управления

исполнительными

механизмами или сигнализации при

достижении давле-

ния (вакуума) определенной заданной

величины.

В отличие от выходного сигнала манометров

выходной сигнал (ток или напряжение)

реле изменяется скачкообразно при

достижении входной

величины (давлением, вакуумом)

заданного значения.

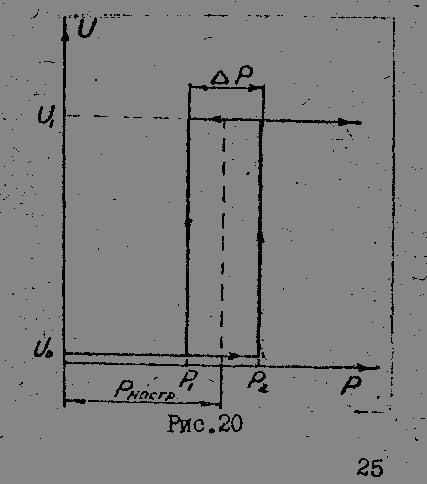

3ависимость между

входной величиной (Р) и выходной

величиной (U, I)

реле в равновесном режиме называется

статической характе-ристикой. Эта

характеристика задается аналитически

(в виде уравнения) или графически

(рис. 20). Работа реледавления характеризуется < Р2 выходная величина не

изменяется и только при достижении

значения, равного P2<

произойдет ее мгновенное изменение,

т.е. реле сработает. В этот момент

выходная величина изменяется скачком

от значения U0 = 0 до

U1 = Umax

и при дальнейшем возрастании давления

Р остается неизменной.

< Р2 выходная величина не

изменяется и только при достижении

значения, равного P2<

произойдет ее мгновенное изменение,

т.е. реле сработает. В этот момент

выходная величина изменяется скачком

от значения U0 = 0 до

U1 = Umax

и при дальнейшем возрастании давления

Р остается неизменной.

При уменьшении давления P до некоторого момента она остается постоянной. При Р =Р1< Р2 -происходит скачкообразное изменение выходной величины до

Величина ^P=P2 - P 1 называется дифференциалом реле и имеет большое значение в системах сигнализации и блокировки. В некоторых типах реле предусмотрено изменение этой величины с помощью специального узла настройки дифференциала. Отношение К =P1/P2 называется коэффициентом возврата реле, который определяет дифференциал реле.

Каждое реле имеет настроечный орган, с помощью которого может изменяться давление срабатывания контактов - давление настройки.

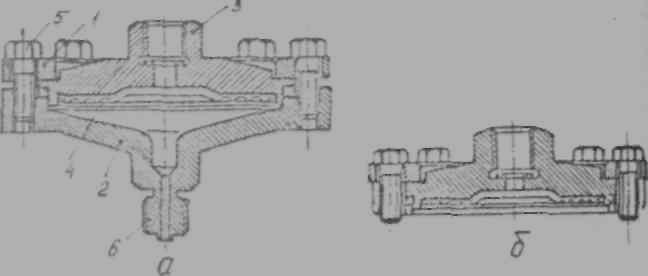

Рис.21 а

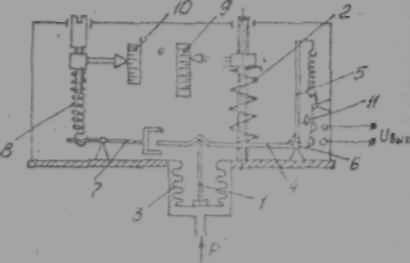

рис.21 приведена схема конструкции реле

давления с регулируемым дифференциалом.

Давление срабатывания контактов

определяется суммой значений, выставленных

на шкале настройки и шкале дифференциала,

а давление отпускания определяет шкала

настройки. Во время работы прибора

сила, создаваемая давлением

контролируемой среды, воздействует

на шток I и уравновешивается

упругой деформацией пружины 2.С момента

превышения значения давления

контролируемой среды, установленного

на шкале 9,сильфон 3 начнет сжиматься,

а шток I перемещаться

вверх. Это вызовет перемещение жестко

связанных рычагов 4 и 5 вокруг оси 6

по часовой стрелке. Конец рычага 4

при своем движении доходит до выступа

в окне рычага 7 и, таким образом,

происходит включение узла дифференциала

в работу. Движение механизма прекращается,

т.е. этому препятствует усилие пружины

8, При повышении давления контролируемой

среды на величину, большую установленной

на шкале 10, вновь возобновляется движение

системы рычагов 4 и 5 и происходит

замыкание электрических контактов II.

а

рис.21 приведена схема конструкции реле

давления с регулируемым дифференциалом.

Давление срабатывания контактов

определяется суммой значений, выставленных

на шкале настройки и шкале дифференциала,

а давление отпускания определяет шкала

настройки. Во время работы прибора

сила, создаваемая давлением

контролируемой среды, воздействует

на шток I и уравновешивается

упругой деформацией пружины 2.С момента

превышения значения давления

контролируемой среды, установленного

на шкале 9,сильфон 3 начнет сжиматься,

а шток I перемещаться

вверх. Это вызовет перемещение жестко

связанных рычагов 4 и 5 вокруг оси 6

по часовой стрелке. Конец рычага 4

при своем движении доходит до выступа

в окне рычага 7 и, таким образом,

происходит включение узла дифференциала

в работу. Движение механизма прекращается,

т.е. этому препятствует усилие пружины

8, При повышении давления контролируемой

среды на величину, большую установленной

на шкале 10, вновь возобновляется движение

системы рычагов 4 и 5 и происходит

замыкание электрических контактов II.

При понижении давления контролируемой среды движение деталей механизма происходит в обратном направлении. При этом рычаг 7 под действием усилия пружины 8 доходит до упора (основание панели), а рычаг 4 выходит из зацепления с ним, после чего происходит размыкание электрических контактов прибора.

Степень растяжения пружины 8 определяет величину дифференциала, а степень сжатия пружины 2 - давление размыкания контактов прибора.

В качестве чувствительного элемента, воспринимающего давление среды, используется сильфон или мембрана.

У. ОСОБЕННОСТИ МОНТАЖА ПРИБО РОВ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ

Для получения точных показаний величины давления (разрежения) каждый прибор должен быть правильно установлен.

При проведении измерений с помощью жидкостных и грузовых манометров необходимо следить за установкой их строго по уровню.

При монтаже отборных устройств приборов с упругими чувствительными элементами указывается, что длина соединительных трубопроводов для манометров, вакуумметров с одновитковой пружиной не должна превышать 100 м; для манометров с многовитковой пружиной и сильфоном - 30 м. При монтаже на расстоянии менее одного метра от трубопровода манометра, имеющего кран, дополнительное запорное устройство не устанавливается. В остальных случаях у места отбора давления ставится запорная арматура. При выборе места подключения манометра необходимо обеспечить, чтобы направление потока совпадало с направлением стенок трубопровода. Следует избегать близости заслонок, шиберов, изгибов трубопровода.

В горизонтальных и наклонных трубопроводах импульсные линии для измерения давления пара или запыленного газа следует подключать к верхней части трубопровода, а при измерении давления жидкости - сбоку.

Соединительные линии должны иметь уклон, чтобы конденсирующаяся в трубах, заполненных газами, влага не мешала передаче давления или разрежения.

Отборные устройства для запыленных газов должны иметь пробки для прочистки труб. В месте измерения давления газа с большим содержанием пыли рекомендуется установить устройство, показанное на рис.22.

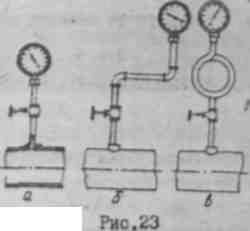

При измерении давления воды или газа, когда не требуется принимать мер против замерзания и когда нет сильной пульсации давления, манометры устанавливаются, как показано на рис.23 а, б.

Рис.22

Для уменьшения влияния пульсации давления трубку после

запорного вентиля рекомендуется несколько удлинить и изогнуть.

Большое значение при работе манометра имеет предохранение его от сильных пульсаций давления. Для этого можно прикрывать запорный вентиль, но при этом возникает опасность полного перекрытия вентиля, что приводит к неверным показаниям манометра. Пульсации можно несколько уменьшить увеличением расстояния между местом измерения давления в среде и манометром; существует также устройство, называемое антипульсатором, поглощающее пульсацию (рис.23,в).

Для сглаживания пульсации перед манометрами иногда устанавливают дроссель в виде игольчатого вентиля или диафрагмы с очень узким отверстием.

При измерении давления жидкостей, во избежание погрешности измерений за счет воздействия гидростатического столба жидкости, заполняющей соединительную линию, следует стремиться к тому, чтобы прибор и точки отбора давления находились в одной горизонтальной плоскости.

При установке прибора выше или ниже точки отбора давления необходимо вводить поправку в показания прибора. Величина поправки равна разности уровней места отбора давления и места установки прибора, умноженной на плотность измеряемой жидкости.

При использовании манометров или вакуумметров необходимо учитывать, что при измерении продукт будет попадать во внутреннюю

п олость

чувствительного элемента. Если это

допустимо для неагрессивных газов

или жидкостей (воздух, машинное масло

и т.п.), то при измерении давления в

агрессивных средах или таких пищевых

продуктах, как молоко, молочнокислые

продукты и т.д., необходимо отделить

внутреннюю полость чувствительного

элемента от продукта. В противном случае

может, во-первых, подвергнуться коррозии

чувствительный элемент, а во-вторых,

попадание внутрь чувствительного

элемента пищевых продуктов вызывает

появление застойных зон, что приводит

к бурному развитию микрофлоры и порче

продукта.

олость

чувствительного элемента. Если это

допустимо для неагрессивных газов

или жидкостей (воздух, машинное масло

и т.п.), то при измерении давления в

агрессивных средах или таких пищевых

продуктах, как молоко, молочнокислые

продукты и т.д., необходимо отделить

внутреннюю полость чувствительного

элемента от продукта. В противном случае

может, во-первых, подвергнуться коррозии

чувствительный элемент, а во-вторых,

попадание внутрь чувствительного

элемента пищевых продуктов вызывает

появление застойных зон, что приводит

к бурному развитию микрофлоры и порче

продукта.

В этих случаях применяют либо разделительные сосуды, либо разделительные мембраны. Разделительные сосуды монтируются вблизи отборного устройства (рис.24). Импульсная трубка от места измерения до разделительного сосуда заполняется измеряемой средой, а от разделительного сосуда до прибора - разделительной жидкостью. В качестве разделительных жидкостей может применяться вода (для средств с удельным весом меньше I), глицерин, керосин, четыреххлористый углерод и другие жидкости, не смешивающиеся с измеряемым веществом.

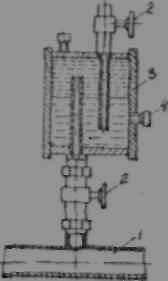

Принцип действия разделительных мембран РМ (рис.25) основан на том, что измеряемая среда отделяется от чувствительного элемента

Рис.24

При выборе прибора кроме функциональных признаков, которым он должен удовлетворять, необходимо также

учитывать пределы измеряемого давления и допускаемую погрешность измерений. Класс точности прибора должен обеспечивать измерения с необходимой точностью, а допустимое рабочее давление (разрежение) не должно превышать 3/4 верхнего предела шкалы.

Рис.25