- •Методы и средства выявления несплошности материма деталей.

- •Комплектование деталей

- •Балансировка деталей и сборочных единиц

- •Сборка, обкатка и испытание объектов

- •Подшипники качения нужно монтировать в следующем порядке:

- •Обкатка и испытание агрегатов и машин после ремонта.

- •Классификация способов восстановления деталей.

- •Пластическое деформирование

- •Ручная сварка и наплавка

Подшипники качения нужно монтировать в следующем порядке:

тщательно промыть подшипник в дизельном топливе и посадочные поверхности на валу и в корпусе, смазав их тонким слоем масла;

нагреть в масляной ванне до температуры 90 °С те подшипники, которые устанавливают с натягом при монтаже на вал;

напрессовывать подшипник на вал с помощью гидравлического стационарного или переносного пресса, а также винтового приспособления.

При напрессовке подшипника на вал следует прикладывать усилие к его внутреннему, а при запрессовке в гнездо — к наружному кольцу, используя подкладные кольца или монтажные стаканы.

Для напрессовки и запрессовки подшипника одновременно на вал и в корпус служат специальные оправки, которые одновременно опираются на оба кольца. После сборки он должен проворачиваться без заеданий.

Уплотнения в виде самоподжимных и войлочных сальников картонных прокладок служат для предупреждения вытекания масла из узлов и попадания в них грязи. Поэтому при их монтаже необходимо проявлять большую осторожность, чтобы не повредить их. Так, при запрессовке самоподжимных резиновых сальников на валы с острыми кромками или шлицами надевают предохранительные оправки. Поверхность валов, соединяемая с сальником, должна быть гладкой, без заусенцев и забоин.

Годные к дальнейшей работе войлочные сальники тщательно промывают в дизельном топливе, просушивают, а затем проваривают в масле. После монтажа они должны касаться вала по всей поверхности.

Прокладки изготовляют из картона, паронита, пробки, металла, асбеста и т. п. Они должны быть ровными, без утолщений и пустот. Поверхности деталей, между которыми размещают прокладки, должны быть ровными, без забоин и заусенцев. При установке прокладок все их отверстия должны совпадать с соответствующими отверстиями соединяемых деталей.

Сборка зубчатых передач — одна из операций сборки при ремонте. Перед ней необходимо проверить торцовое и радиальное биение, расстояние между центрами, боковой зазор между зубьями и прилегание рабочих поверхностей зубьев. Биение проверяют после установки их на соединяемых деталях с помощью стойки с индикаторами. Прилегание рабочих поверхностей зубьев зацепляющихся шестерен проверяют на краску. Для этого на них наносят тонким слоем краску и затем поворачивают шестерни несколько раз. По отпечаткам краски на зубьях второй шестерни проверяют взаимный контакт зубьев зацепляющихся шестерен.

С помощью калиброванных оправок и микрометрических инструментов (например, штихмаса) контролируют расстояние между осями валов зубчатых передач. Непараллельность и перекос осей зубчатых колес устанавливают с помощью валов калибров. Боковой зазор между зубьями колес определяют прокатыванием между ними свинцовой пластины. Замерив толщину сплющенных частей пластины, находят боковой зазор.

Обкатка и испытание агрегатов и машин после ремонта.

При обкатке соединенные поверхности трения прирабатываются, что приводит к образованию новой микрогеометрии поверхностей, наиболее благоприятной для дальнейшей устойчивой работы соединений.

Испытание — комплексная проверка качества ремонта и установление обратной связи с его технологическим процессом.

Основная приработка соединенных поверхностей происходит в первые 2...3 ч и завершается для двигателей через 50...60, а для агрегатов трансмиссии через 100... 120 ч. Ее выполняют в два этапа: первый — обкаткой в ремонтной мастерской и второй — обкаткой в эксплуатационных условиях при работе с неполной нагрузкой.

Двигатели обкатывают на мотороремонтном участке мастерских на универсальных стендах КИ-5541, КИ-5542, КИ-5543, КИ-2139А и КИ-5274, а пусковые двигатели — на стенде КИ-2643А.

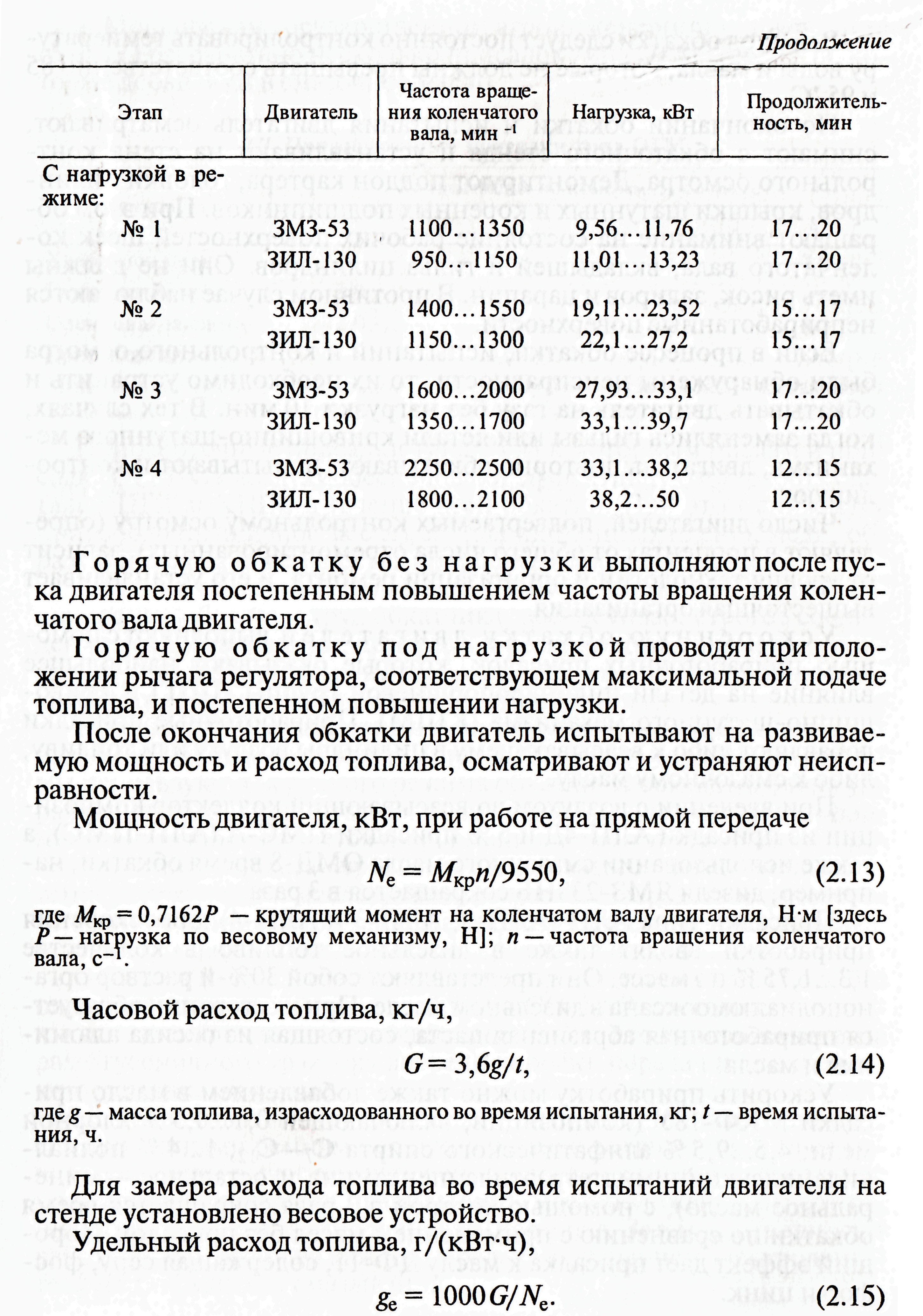

Стенд типа КИ представляет собой асинхронный электродвигатель трехфазного тока с весовым механизмом для замера мощности обкатываемых двигателей.

При холодной обкатке электродвигатель работает в режиме двигателя и через редуктор передает вращение на коленчатый вал обкатываемого двигателя. При горячей обкатке с нагрузкой и при испытании нагрузка испытуемого двигателя создается асинхронным электродвигателем, который начинает работать в режиме синхронного генератора. На стенде размещен редуктор, позволяющий обкатывать двигатели на прямой, повышенной или пониженной передаче.

Статор асинхронного электродвигателя установлен на стойках в шариковых подшипниках и соединен с весовым механизмом, который имеет указывающий прибор с циферблатом, что позволяет измерять тормозной или вращающий момент.

Посредством реостата, включенного в цепь ротора, можно регулировать частоту вращения при холодной обкатке, а также создавать соответствующую нагрузку.

На специализированных ремонтных предприятиях для повышения производительности и качества обкатки устраивают централизованные системы смазывания и подачи охлаждающей воды.

Дизели обкатывают на эксплуатационном масле. Холодную обкатку пусковых двигателей необходимо проводить на дизельном топливе, вводимом через систему питания, а горячую — на смеси автомобильного бензина и дизельного масла при соотношении 15 :1 по объему.

Для ускорения и улучшения приработки служат смеси масел с более низкой вязкостью, чем у штатного. Так, для двигателей со стале-алюминиевыми вкладышами рекомендуется смесь дизельного (80 %) и индустриального (20 %) масел, а с вкладышами из свинцовистой бронзы — дизельного (28 %) и индустриального (72 %) масел.

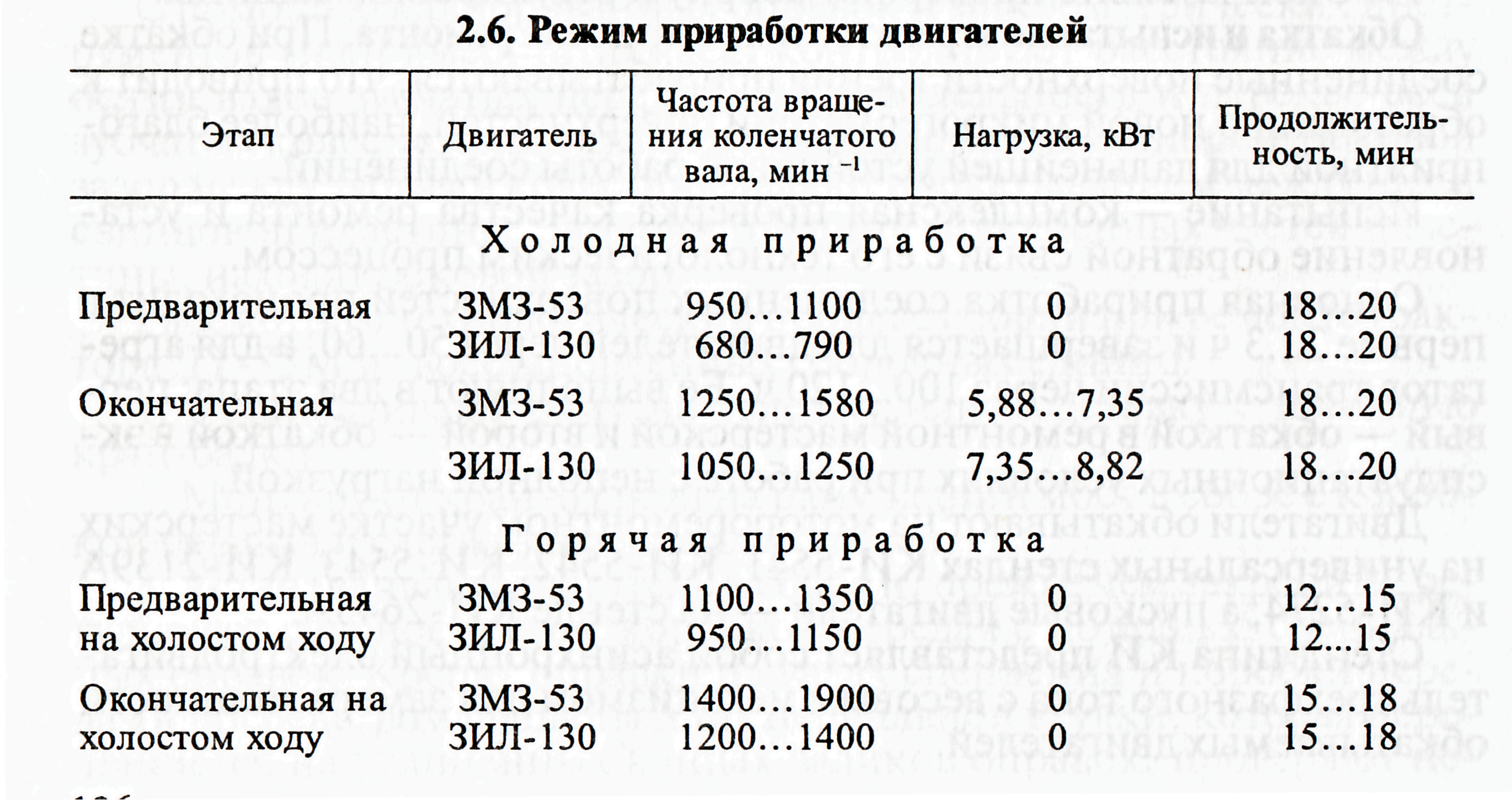

Холодная обкатка (табл. 2.6) заключается во вращении коленчатого вала обкатываемого двигателя сначала с выключенной, а затем с включенной компрессией.

В период обкатки следует постоянно контролировать температуру воды и масла, которые не должны превышать соответственно 85 и 95 °С.

По окончании обкатки и испытания двигатель осматривают, снимают с обкаточного стенда и устанавливают на стенд контрольного осмотра. Демонтируют поддон картера, головки цилиндров, крышки шатунных и коренных подшипников. При этом обращают внимание на состояние рабочих поверхностей шеек коленчатого вала, вкладышей и гильз цилиндров. Они не должны иметь рисок, задиров и царапин. В противном случае наблюдаются неприработанные поверхности.

Если в процессе обкатки, испытаний и контрольного осмотра были обнаружены неисправности, то их необходимо устранить и обкатывать двигатель на газу без нагрузки 10 мин. В тех случаях, когда заменялись гильзы или детали кривошипно-шатунного механизма, двигатель повторно обкатывают, испытывают и контролируют.

Число двигателей, подвергаемых контрольному осмотру (определяют в процентах от общего числа отремонтированных), зависит от уровня технологии и организации ремонта, и его устанавливает вышестоящая организация.

Ускоренную обкатку двигателей выполняют с помощью приработочных присадок, которые оказывают наибольшее влияние на детали цилиндропоршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ). Приработочные присадки добавляют либо к всасывающему в цилиндры воздуху или топливу, либо к смазочному маслу.

При введении с воздухом во всасывающий коллектор композиции из присадки АЛП-4Д и 5 % присадки ПМС-А (АЛП-ПМС), а также использовании смазочного масла ОМД-8 время обкатки, например, дизеля ЯМЗ-238НБ сокращается в 3 раза.

Присадки типа АЛП (АЛП-2, АЛП-3 и АЛП-4) для ускорения приработки вводят также в дизельное топливо в количестве 1,3...1,75 % по массе. Они представляют собой 30%-й раствор орга-нополиалюмооксана в дизельном масле. При их сгорании образуется приработочная абразивная паста, состоящая из оксида алюминия и масла.

Ускорить приработку можно также добавлением в масло присадки МКФ-18У (композиции, включающей 0,1...0,5 % хлорной меди; 4,5...9,5 % алифатического спирта C-j—C12; 1...4 % полиал-киленилсукцинимидтетраэтиленпентамина и остальное — минеральное масло), с помощью которой в 3 раза сокращается время обкатки по сравнению с применением масел без присадок. Хороший эффект дает присадка к маслу ДФ-11, содержащая серу, фосфор и цинк.

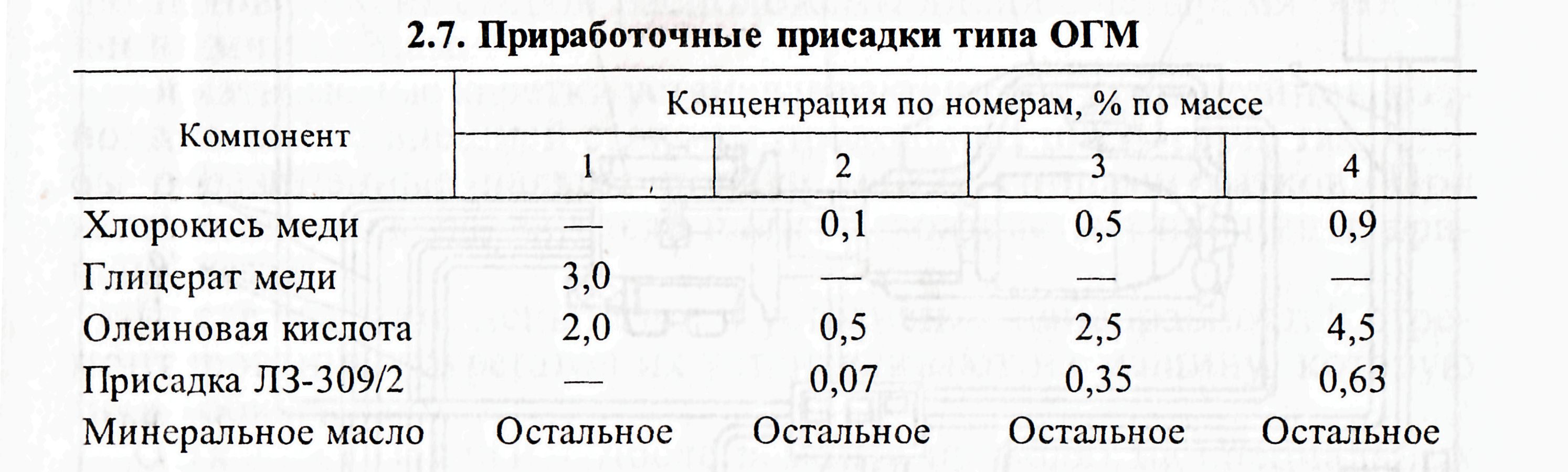

В Московском государственном агроинженерном университете (МГАУ) разработано несколько присадок типа ОГМ (табл. 2.7), которые добавляют в смазочное масло.

Приработочные присадки типа ОГМ к моторным маслам и присадка ОГМ-С к воздуху обеспечивают эффективную приработку деталей ЦПГ и КШМ в течение всей обкатки. При этом снижается приработочный износ за счет антифрикционных пленок меди, образующихся на поверхностях прирабатывающихся деталей.

Автоматизация процесса обкатки двигателей существенно облегчает труд обкатчика, обеспечивает строгое соблюдение режимов обкатки, контроль и регистрацию параметров двигателя с записью данных и, что очень важно, индивидуальную обкатку каждого двигателя с адаптацией режимов.