- •Тема 13 "Механизированный ручной инструмент" (2 часа)

- •13.1 Классификация ручных машин

- •13.2 Устройство ручных машин.

- •13.3 Ручные машины для образования отверстий.

- •13.4 Ручные машины для крепления изделий и сборки конструкций.

- •13.5 Ручные машины для разрушения прочных материалов и для работы по грунту.

- •13.6 Ручные машины для шлифования материалов.

- •13.7 Ручные машины для резки, зачистки поверхности и обработки кромок материалов.

- •13.9 Контрольные вопросы

13.2 Устройство ручных машин.

Все ручные машины состоят из привода, механизма передачи, механизма включения и рабочего органа.

Приводы. В качестве привода ручных машин применяют; электро-, пневмо-, гидродвигатели, двигатели внутреннего сгорания, пороховые двигатели.

Основными требованиями, предъявляемыми к приводам ручных машин, являются: удельный вес, малая металлоемкость, т. е. масса, приходящаяся на единицу мощности; бесшумность в работе; возможность использования общих источников питания; безопасность. Самыми распространенными приводами в ручных машинах являются электро- и пневмодвигатели. В современных приводах металлоемкость для машин малой и средней мощности составляет: для электродвигателей 0,5—0,6 кг на 100 Вт, для пневмодвигателей 0,2—0,25 кг на 100 Вт. Электродвигатели, применяемые в качестве привода ручных машин, по конструкции, роду и частоте тока можно подразделить на три группы: 1) коллекторные однофазные с частотой тока 50 Гц, типа КН; 2) трехфазные асинхронные с короткозамкнутым ротором, частотой тока 50 Гц, типа АН; 3) трехфазные асинхронные с коротко-замкнутым ротором, частотой тока 200 Гц, типа АП.

Однофазные коллекторные двигатели КН универсальны, так как могут работать от трехфазной промышленной или однофазной осветительной сети как переменного, так и постоянного тока. Их металлоемкость в 1,5 раза меньше, чем у трехфазных асинхронных двигателей переменного тока с короткозамкнутым ротором.

Эти двигатели применяют для сверлильных, шлифовальных машин и гайковертов малой и средней мощности. В последнее время эти двигатели начали выпускать с двойной изоляцией, что значительно улучшает безопасность их применения. Трехфазные асинхронные электродвигатели АН с короткозамкнутым ротором, с частотой тока 50 Гц надежны в работе, просты в изготовлении, могут включаться в промышленные трехфазные сети. Недостатками этих двигателей является большая металлоемкость и электроопасность в работе. Они применяются для машин средней и большой мощности.

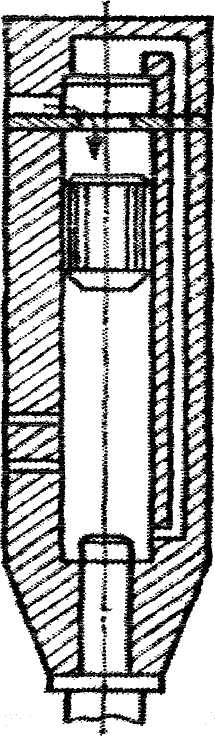

Рис. 13.2 Схема двигателя со свободным перемещением поршня.

Трехфазные асинхронные электродвигатели АП с короткозамкнутым ротором, с частотой тока 200 Гц принято называть электродвигателями повышенной частоты. Они надежны в работе, просты в изготовлении, имеют меньшую металлоемкость, чем двигатели АН, но для них требуются специальные преобразователи частоты тока; последние же, как правило, имеют в 4—5 раз большую массу, чем у самой машины, громоздки и неудобны в эксплуатации, их применяют для машин большой мощности (свыше 2 кВт),

Все электрические машины делят на три класса защиты от поражения током: 1) машины на номинальное напряжение свыше 42 В, у которых хотя бы одна металлическая деталь, доступная для прикосновения, отделена от частей, находящихся под напряжением, только рабочей изоляцией; 2) машины на номинальное напряжение свыше 32 В, у которых все металлические детали, доступные для прикосновения, отделены от частей, находящихся под напряжением, двойной или

усиленной изоляцией; 3) машины на номинальное напряжение до 42 В, питающиеся от автономных источников либо от трансформатора (преобразователя) с раздельными обмотками.

П невматические

двигатели, применяемые в качестве

привода ручных машин,

подразделяют на пять основных групп:

1) со свободным поршнем

(рис. 13.2); 2) поршневые (рис. 13.3,а); 3)

ротационные (рис. 13.3,6); 4) шестеренчатые

(рис. 13.3,в); 5) турбинные двигатели (рис.

13.3,г>

невматические

двигатели, применяемые в качестве

привода ручных машин,

подразделяют на пять основных групп:

1) со свободным поршнем

(рис. 13.2); 2) поршневые (рис. 13.3,а); 3)

ротационные (рис. 13.3,6); 4) шестеренчатые

(рис. 13.3,в); 5) турбинные двигатели (рис.

13.3,г>

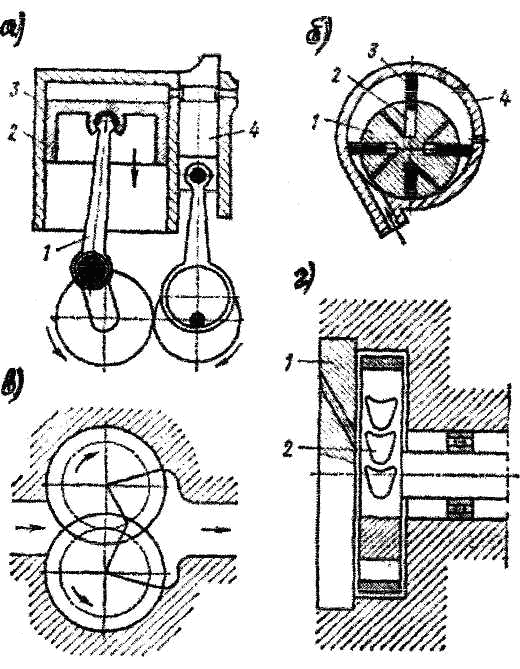

Рис. 13.3 Схемы пневматических двигателей.

В двигателях со свободным перемещением поршня энергия сжатого воздуха преобразуется в кинетическую энергию бойка, который играет роль поршня, свободно перемещающегося внутри цилиндра. Рабочее движение совершается бойком в одну сторону, при этом наносится удар по хвостовику инструмента. Холостой ход осуществляется при обратном направлении и обеспечивается золотником. Такие двигатели применяют преимущественно в клепальных, рубильных, отбойных и пучковых молотках.

Основными параметрами, характеризующими машины ударного действия, являются работа одного удара и количество ударов в минуту. Работа одного удара А (кгс-м или кН-м) зависит: от давления воздуха в сети р, кгс/см2 (МПа); конструктивного хода поршня (ударника) Skoh, м, представляющего собой разность между длиной полости за вычетом

элины хвостовика табочего овгана и длиной повшня: плошади F поперечного сечения ствола, по которому движется поршень. Пневматические поршневые двигатели имеют высокий КПД при сравнительно малых обопотзх. В этих двигателях возможна плавная регулировка числа оборотов; они имеют относительно небольшую утечку сжатого воздуха. Преобразование движения осуществляют кривошипно-пштунным механизмом, кулисными и кулачковыми механизмами различных типов.

Схема пневматического поршневого двигателя показана на рис.13.3,а. Он состоит из цилиндра 3, в котором перемещается поршень 2, связанный с кривошипно-шатунным механизмом 7. В корпусе цилиндра имеется золотниковый распределитель 4. Мощность поршневых двигателей, применяемых в ручных машинах, составляет 0,5— 5 л. с, частота вращения 400—2000 об/мин, Наиболее широкое применение поршневые двигатели получили в клепальных скобах безударного действия.

Шестеренчатые двигатели (см. рис. 13,3,в) просты по конструкции, легко переносят перегрузки, имеют меньшие по сравнению с поршневыми габариты, а также большой срок службы. Существенными недостатками их являются: повышенный расход воздуха на единицу мощности, значительный шум при работе и большая масса (на 1 л. с. мощности двигателя приходится до 14 кг массы). В ручных машинах шестеренчатые двигатели практически не применяют, так как они уступают по своим показателям ротационным пневматическим двигателям.

Ротационные двигатели являются основным типом привода большинства ручных машин пневматического действия. Они имеют сравнительно простое устройство и работают очень плавно. Как правило, ротационные двигатели в ручных машинах имеют частоту вращения 10—15 тыс. об мин.

Такой двигатель (см. 13.3, б) состоит из ротора 7, в котором радиально нарезаны пазы 2. В эти пазы вставляются плоские лопатки 3, которые могут перемещаться в радиальном направлении. Ротор с лопатками устанавливается в статоре 4 в виде пустотелого цилиндра. Ось ротора эксцентрично смещена относительно оси статора. Для привода ротора в движение воздух через отверстие в статоре подается в ту часть ротора, где зазор между статором и ротором наименьший. Воздух давит на лопатку и приводит во вращение ротор.

Мощность, развиваемая пневматическим ротационным двигателем, зависит: от работы, совершаемой одной лопаткой за один оборот ротора, количества лопаток, числа оборотов ротора, КПД, а также от коэффициента, учитывающего влияние толщины лопатки.

Турбинные двигатели применяют в основном в высокооборотных шлифовальных машинах небольших мощностей. Они обладают высоким КПД. У таких двигателей частота вращения достигает 60—100 тыс. об7мин; мощность составляет 0,01 -4- 0,4л. с. Схема работы такого двигателя показана на (рис.13.3,г) Ротор двигателя выполнен в виде диска с прорезными по наружной поверхности каналами, образующими лопасти. Под углом к плоскости ротора через два диаметрально расположенных сопла поступает сжатый воздух, который, действуя на лопатки ротора, сообщает ему вращательное движение. Из-за отсутствия износа рабочего колеса 2 соплового аппарата 7 срок службы этих двигателей значительно выше, чем у других пневматических двигателей.

Расход воздуха в турбинках по сравнению с ротационными двигателями в три раза меньше. Например, у ротационного двигателя мощностью 0,25 л. с. расход воздуха составляет 0,75 м/мин, а у турбинки той же мощности — 0,25 м3/мин. Однако изготовление турбинных двигателей значительно сложней, чем ротационных. Кроме того, в них имеется трудность реверсирования.

В последнее время для привода отдельных ручных машин применяют газовые турбинки, в которых к лопастям ротора подводится не воздух, а газ от сгорания топлива, подаваемого в отдельную камеру сгорания. Такие турбинки могут развивать мощность во много раз больше, чем воздушные, при одинаковых габаритах и массе. Эти турбинки делаются тоже высокооборотными.

Несмотря на большие достоинства газовых и воздушных турбинок, их применение пока ограничено, так как вращающееся рабочие органы ручных машин должны делать, как правило, от 10 до несколько сотен оборотов в минуту (за исключением шлифовальных машин). Для того чтобы получить такую частоту вращения при наличии газовой или воздушной турбинки, необходимы редукторы с большими передаточными числами. Такие редукторы получаются очень сложными и тяжелыми.

Достоинством пневмодвигателей является их устойчивая работа в ручных машинах не только в непрерывно-силовых, но и в импульсно-силовых, а также значительно меньшая масса по сравнению с Электрическими. Однако пневмодвигатели имеют и крупные недостатки. Их КПД сравнительно мал — в 5—6 раз ниже, чем у электродвигателей.

Для приведения в действие ручных машин с пневмодвигателями необходимо наличие компрессора, специальной воздушной сети специальной аппаратуры для очистки сжатого воздуха от влаги и механических включений. Вследствие всего этого увеличивает количество обслуживающего персонала. Стоимость работы

ручник машин с пневмоприводом в 6- 7 раз выше, чем стоимость машин с электро-приводом.

Пневматические двигатели являются объемными машинами /поэтому они очень чувствительны к расходу воздуха. Номинальный расход воздуха на каждый киловатт мощности при давлении 6-7 кгс/см (0,6—0,7 МПа) составляет 1,5—2 м/ч. Значительное влияние на работу пневмодвигателя оказывает противодавление на выходе воздуха из двигателя. Оно возникает оттого, что пневмодвигатель, как правило, встраивается в специальный корпус, откуда через специальные каналы необходимо отводить воздух. Как электрические, так и пневматические приводы имеют тот недостаток что при их применении необходима укладка коммуникаций большой длины для подвода электроэнергии или воздуха от источников питания. Это приводит к большим трудозатратам и увеличивает стоимость применения ручных машин.

В последнее время за рубежом созданы и создаются также у нас ручные машины со специальными высокоемкостными аккумуляторами очень малых габаритов и массы. Такие аккумуляторы встраиваются в корпус или рукоятку ручных машин. Их емкость достаточна для того, чтобы приводить в действие ручную машину в течение всей смены, после чего они становятся на подзарядку.

Для более мощных машин в качестве индивидуального привода наиболее перспективными являются газовые турбинки, у которых топливная система представляет ссбой отдельный агрегат небольшой массы.

Механизмы передач. В ручных машинах применяют следующие передачи: редукторы с цилиндрическими и коническими зубчатыми колесами, в том числе с планетарными передачами, которые имеют большое применение; кривошипно-шатунные механизмы; гибкие валы.

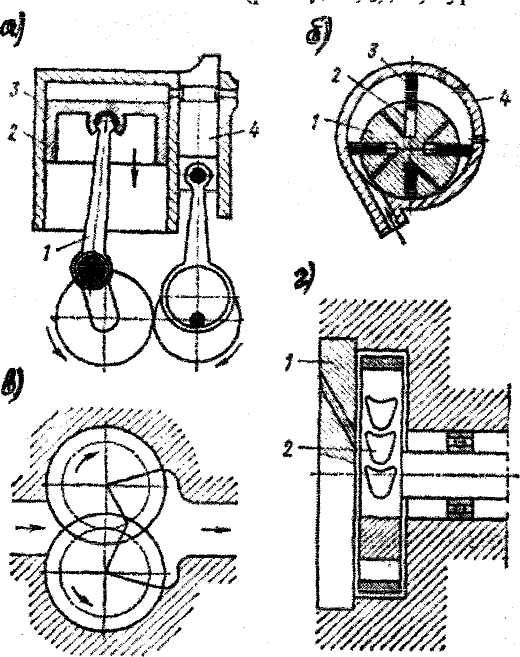

Рис. 13.4 Схемы приводов ручных машин.

Редукторы. К редукторам ручных машин предъявляют следующие требования: большие передаточные числа — 20 -н 300; малые габариты; модуль зубчатых колес этих редукторов обычно равен 0,5; 0 8- 10' 15; как правило, применяется коррегирование зуба;

Повышенные требования к шуму. Редукторы в этих машинах представляют собой самостоятельный узел, собираемый с двигателем и приводом рабочего органа. Основные схемы применяемых редукторов показаны на рис. 13.4

На рис. 13.4, а показана схема привода электроножниц, состоящего из двух цилиндрических зубчатых пар. Такая же схема передачи применяется в электрогайковертах и электросверлилках, (рис. 13.4, б). В этой схеме имеются две муфты предельного момента и муфта, включаемая при нажатии инструмента на рабочую поверхность, На рис. 13.4, в показана схема привода с одной парой конических колес, их используют в шлифовальных машинах.

Планетарный однорядный механизм (рис. 13.4,г) широко применяется в приводах гайковертов, а для привода пневматических сверлилок планетарный механизм соединен с цилиндрической зубчатой парой (рис. 13.4, д). В этой сверлилке установлен центробежный регулятор и ручной дублирующий привод, соединенный с ведомым звеном через храповой механизм хода. Аналогичную схему имеет привод

пневматической угловой сверлилки (рис, 13.4,е) но в нем используется коническая зубчатая парт. Наличие регуляторов в этих машинах позволяет поддерживать необходимую постоянную частоту вращения, что для шлифовальных машин, работающих с абразивными кругами, очень важно, так как с изменением скорости по сравнению с расчетной увеличивается износ абразивных дисков. В сверлилках, где требуется более передаточное отношение, например для сверления отверстий большого диаметра, имеются два планетарных однородных механизма, соединенных последовательно (рис. 13.4,ж) а в затирочной машине (рис. 13.4, з) — два последовательно соединенных планетарных механизма и червячная передача.

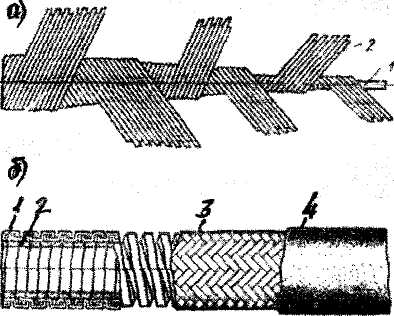

В ручных машинах применяют также приводы с редуктором, составленным из трех и более планетарных механизмов. Кривошипно-шатунпыймеханизм. В ручных машинах наличие кривошипно-шатунного механизма вызывает повышенную вибрацию, что является серьезным препятствием для его применения. Для снижения вибрации следует уравновешивать кривошипно-шатунный механизм самонастраивающимся динамическим компенсатором, что снижает вибрации в широком диапазоне рабочих скоростей в 2—3 раза. Многие ручные машины не имеют встроенного двигателя и приводятся в движение от двигателя, находящегося на расстоянии от этой машины. В основном передача движения в этих случаях осуществляется при помощи гибких валов. Конструкция гибкого вала показана на рис. 13.5, а. Он состоит из стального проволочного сердечника 7, на который навито несколько слоев стальной проволоки 2, причем направление витков в каждом слое противоположно предыдущему. Навивка верхнего слоя обычно имеет направление, обратное направлению вращения вала, чтобы вал не раскручивался во время вращения. Гибкие валы выпускают для правого и левого вращения.

Рис. 13.5 Гибий вал.

В качестве опоры гибкого вала служит гибкий рукав (рис. 13.5, б). Он имеет внутри спираль 1 из стальной ленты или стальной сплющенной

проволоки. Направление витков этой спирали противоположно направлению вращения вала. Эта спираль называется предохранительной броней. Чтобы спираль не растягивалась, ее вставляют в гибкий металлический рукав 2, который снаружи оплетается тонкой стальной оцинкованной проволокой (оплеткой) 3, а затем резиновой оболочкой 4 с хлопчатобумажными прокладками. Между валом и внутренней спиралью брони делается зазор, заполняемый маслом.

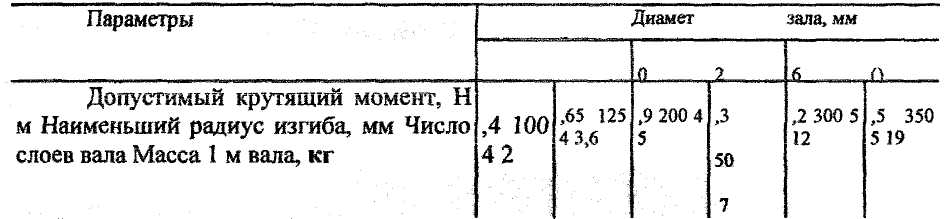

Присоединение валов к двигателям и к ручным машинам осуществляется при помощи концевой арматуры. Гибкий вал припаивают к наконечнику шпинделя привода, а броню — к втулке, Пока еще нет методов, по которым можно было бы рассчитать гибкий вал, поэтому для выбора таких валов в зависимости от передаваемых крутящих моментов пользуются экспериментальными данными (табл.А)

Таблица А

Основные параметры гибких валов

Как видно из таблицы, диаметр вала следует выбирать не только в зависимости от передаваемого крутящего момента, но также и от радиуса изгиба вала.

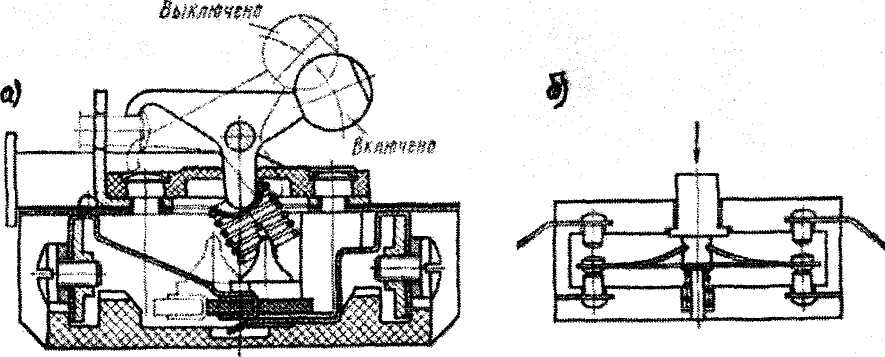

Рис. 13.6 Механизмы включения и выключения ручных машин.

Чем меньше радиус изгиба, тем меньше должен быть диаметр вала. Потери момента в значительной степени зависят от радиусов изгиба. При отношении радиуса изгиба к диаметру вала, равном 10,

потери момента доставляют 15—20%, при отношении, равном 7, — 70-80%. Малые радиусы изгиба не только приводят к большим потерям, но также и к быстрому износу вала. Механизм включения и выключения. Различают два типа таких механизмов: перекидные выключатели (рис. 13.6,а), которые для включения и выключения машины надо перекидывать из одного положения в другое, и нажимные (рис. 13.6,6), при которых машина включается только при нажатии на них; при прекращении нажима машина автоматически выключается. В последнее время применяются нажимные механизмы с фиксатором. Выбор того или иного выключателя осуществляется из следующих соображений. Нажимными выключателями оборудуют те ручные машины, во время работы которых движение рабочего органа может оказаться опасным для рабочего и для выполняемой операции или может привести к поломке самого рабочего органа (например, шлифовальные машины, гайковерты, молотки и др.). Остальные машины, при действии которых не нарушаются условия техники безопасности, снабжают перекидными выключателями (например, вибраторы, паркетно-циклевочные машины).