- •7.1 Формування деформаційно-зміцненої структури полікристалів при спіканні порошків кнб в умовах високого тиску

- •Щільність дислокацій і концентрація дефектів упаковки в полікристалах після спікання при температурі 1750 к

- •7.2. Фізико-механічні властивості полікристалів і композитів кнб після спікання в інтервалі температур деформаційного зміцнення

- •Властивості композитів в залежності від умов реакційного спікання кнб з Al.

- •7.3. Концепція одержання пкнб з деформаційно зміцненою структурою

- •7.4. Твердість композитів, одержаних при твердофазному спіканні порошків кнб і тугоплавких сполук

- •7.4.1. Твердість і густина композитів системи bNсф-TiC-Al.

- •7.5. Взаємозалежність фізико-механічних властивостей композитів кнб.

- •7.6 Вплив властивостей на експлуатаційні характеристики композитів кнб

- •Випробовування композитів кнб, одержаних за різними технологіями, при гладкому точінні сталі хвг hrCэ 58-62

- •7.7 Висновки до розділу 7

РОЗДІЛ 7

ФІЗИКО-МЕХАНІЧНІ ТА ЕКСПЛУАТАЦІЙНІ ВЛАСТИВОСТІ КОМПОЗИТІВ КНБ.

Сучасний етап розвитку матеріалознавства основною своєю задачею вважає пошук технології створення матеріалу з властивостями, заданими його прогнозним, майбутнім застосуванням. Основний метод розв’язання такої задачі - це встановлення зв’язку властивостей матеріалу з його структурою. Знання такого зв’язку є визначальною умовою створення раціональних технологій.

Для одержання полікристалів кубічного нітриду бору з напередзаданими властивостями необхідно знати механізми структуроутворення матеріалу, зв’язок технологічних параметрів спікання з структурою і властивостями полікристалів. Такі знання дозволять виділити визначальні фактори впливу на структуру і властивості матеріалу, що дасть можливість керувати процесом спікання з метою одержання полікристалів з заданими властивостями.

В даному розділі розглянемо деякі фізико-механічні та експлуатаційні характеристики полікристалів КНБ і їх зв’язок з структурою полікристалів, з умовами одержання полікристалів (технологією). Такі дослідження були започатковані в роботах [16, 37, 88, 890, 238-245], результати яких ввійшли в дисертаційну роботу [246]. Нові результати при досліджені зв’язку технології одержання матеріалів з структурою та властивостями представлені в роботах [26, 176, 57, 122, 129, 132, 138, 145, 177, 183, 185-187, 221, 247-254]. Поява цих досліджень зв’язана з виникненням нових підходів до вивчення зв’язків властивостей полікристалів КНБ з їх структурою та технологією одержання. Актуальність таких досліджень викликана розробкою оригінальних способів одержання полікристалів КНБ, появою нових технологій їх виробництва, використанням нових об’єктів і застосуванням нових методів досліджень.[132, 216, 218, 249-258].

7.1 Формування деформаційно-зміцненої структури полікристалів при спіканні порошків кнб в умовах високого тиску

Деформаційне зміцнення – це підвищення межі текучості (твердості) ПКНБ. Воно досягається створенням полів дальнодіючих напруг дислокацій (теорія Тейлора) та створенням полів локальних (зернограничних) напруг дислокацій (співвідношення Хола-Петча) (див. розд. 1.4). Фактори деформаційного зміцнення при спіканні ПКНБ: генетичний - щільність дислокацій у вихідних порошках та реконструктивний - перебудова дислокаційної структури при термобаричній обробці. Зміцнення структури полікристалу КНБ досягається шляхом управління дислокаційною структурою (деформаційне зміцнення) та дисперсністю мікроструктури (зернограничне зміцнення).

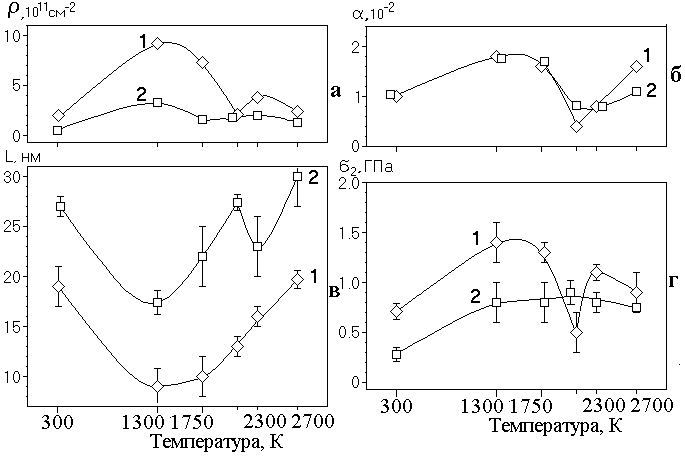

Загальною закономірністю еволюції субструктури (деформаційної структури) BNсф при спіканні в інтервалі температур 300-2700 К є присутність двох максимумів щільності дислокацій і відповідно екстремумів інших характеристик (рис. 7.1). Перший максимум знаходиться в діапазоні температур 1300-1750 К, де йдуть процеси утворення і росту контактів, спікання в умовах існування відкритої і закритої пористості. Одержані результати свідчать, що в такому діапазоні температур відбувається ковзання повних дислокацій, їх розщеплення на часткові з утворенням деформаційних дефектів упаковки. При цьому формується ячеїста структура (ОКР). Відмінності між деформаційною структурою полікристалів, одержаних з порошків різної дисперсності, стосуються таких параметрів, як розмір ОКР, величина мікронапруг 2-го роду (мікроспотворень кристалічної гратки BNсф і відповідно середня щільність дислокацій (див. рис.7.1-а, в, г), але це не стосується концентрації дефектів упаковки (див. рис. 7.1-б). Так само відрізняються ці параметри структури в вихідних порошках (див. розд. 4.1). Тому слід вважати, що перебудова деформаційної субструктури BNсф в температурному інтервалі 1300-1750 К під тиском 7,7 ГПа відбувається з деяким успадковуванням таких характеристик вихідних порошків, які залежать від їх дисперсності.

Другий максимум щільності дислокацій і відповідно екстремуми інших параметрів субструктури BNсф були одержані при температурі 2300 К. Раніше, при температурі 2100 К, йшов відпал дефектів з перебудовою дислокаційної структури. При температурі 2100 К екстремально змінювалися практично всі характеристики деформаційної субструктури. В полікристалах з порошків зернистістю менше 3 мкм середня щільність дислокацій (див. рис. 7.1-а) і концентрація дефектів упаковки (див. рис. 7.1-б) знижувалися на порядок і більше. Менше змінювалися такі характеристики при спіканні крупних порошків.

Особливість відпалу дефектів кристалічної гратки BNсф поблизу температури 2100 К при спіканні порошків зернистістю менше 3 мкм полягала в тому, що перебудова дислокаційної структури, яка вела до зниження середньої щільності дислокацій і концентрації дефектів упаковки, а також до зниження рівня мікронапруг, не змінювала екстремально ячеїсту структуру (розмір ОКР).

Навпаки, при спіканні крупних мікропорошків BNсф при температурі 2100 К перебудова дислокаційної структури, що приводила в дещо менших масштабах до зниження середньої щільності дислокацій і концентрації дефектів упаковки, відбувалася без екстремальної зміни рівня мікронапруг, але з екстремальним зростанням розмірів ОКР (див. рис. 7.1-в, г).

Кількісні результати рентгенодифракційні досліджень можна співставити з результатами, одержаними при дослідженні методами електронної мікроскопії полікристалів з тієї ж серії експериментів [137]. При спіканні порошків КМ 7/5 під тиском 7,7 ГПа в області температур 1600-1700 К йде інтенсивне утворення мікродвійників і щільних накопичень дислокацій, а поблизу температури 2100 К деформаційні двійники інтенсивно руйнуються. Замість них при більш високих температурах утворюються плоскі і об'ємні нагромадження, потоки, що містять двійники і дислокації.

Рентгенодифракційні дослідження деформаційної субструктури BNсф показують, що при використанні порошків зернистістю менше 3 мкм можна в інтервалі температур спікання 1750-2300 К керувати субструктурою полікристалів і отримувати такі її характеристики: лінійний розмір ОКР - 10-15 нм, мікронапруги – 0,5-1,3 ГПа, середня щільність дислокацій - (2-7)1011 см-2.

При спіканні крупних мікропорошків (КМ-40) перебудова деформаційної субструктури йде менш інтенсивно, відповідно менша можливість керувати параметрами субструктури, а в деформаційно зміцнених полікристалах з таких порошків одержуємо меншу щільність дислокацій.

Зернистість вихідних порошків впливає на кількісні характеристики субструктури BNсф в широкому інтервалі температур спікання.

Проаналізуємо параметри деформаційної субструктури полікристалів після спікання в р,Т-умовах, що відповідають другому максимуму деформаційного зміцнення (р=7,7 ГПа, Т=2300 К). Для цього додатково використаємо дані по полікристалах, одержаних з порошків зернистістю більше 3 мкм (КМ 5/3, КМ 7/5, КТ-40, КМ-40).

На рис. 7.2 показані кількісні параметри субструктури в залежності від середнього розміру зерен в вихідних порошках (функції lnD). Відповідну шкалу марок мікропорошків наведено в верхній частині рисунку. Всі залежності мають екстремуми в області таких значень lnD, які відповідають мікронним порошкам від КМ 5/3 до КМ 2/1. Значно менший рівень деформаційного зміцнення структури BNсф був при спіканні субмікронного порошку КМ 1/0 і порошків з середнім розміром зерен порядку десятків мікрон.

Можна зробити висновок, що для формування субструктури полікристалів з високою щільністю дислокацій при спіканні в умовах р=7,7 ГПа, Т=2300 К порошків BNсф без активуючих добавок в шихті, найбільш прийнятно використовувати зернистості більше 3 мкм (КМ 5/3, КМ 7/5) і менше 3 мкм (КМ 3/2, КМ 2/1).

Розглянемо вплив кількісного вмісту Al в шихті на формування деформаційної субструктури BNсф.

|

Рис. 7.1 Щільність дислокацій (а), концентрація дефектів упаковки (б), розмір ОКР (в) і мікроспотворення (мікронапруги 2-го роду) (г) в залежності від температури спікання при тиску 7,7 ГПа порошків КМ 1/0, КМ 2/1, КМ 3/2 (1) і КМ-40, КТ-40 (2).

|

Рис. 7.2 Щільність дислокацій (а), концентрація дефектів упаковки (б), функція розміру ОКР (в) і мікроспотворення (мікронапруги 2-го роду) (г) після спікання при р=7,7 ГПа, Т=2300 К в залежності від середнього розміру зерен в вихідних порошках BNсф

Реакційне спікання полікристалів КНБ з алюмінієм згідно з існуючими способами одержання полікристалів кибориту [132] виконували за двома варіантами.

Перший - при вмісті в шихті 2 мас.% Al - при високих р,Т-параметрах в області формування деформаційної субструктури полікристалів без добавок (див. розд. 4).

Другий - при вмісті в шихті 10 мас.% Al - при знижених р,Т-параметрах спікання (р=4,2 ГПа, Т=1750 К). В зв'язку з цим необхідно розглянути окремо вплив тиску і вмісту алюмінію на деформаційну субструктуру.

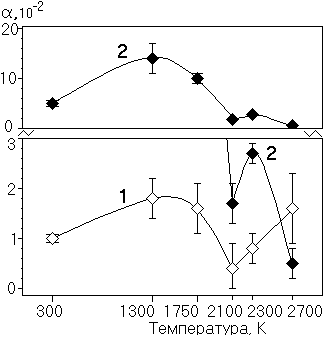

На рис. 7.3 показано результати багатофакторного експерименту за всіма складами шихти: тиск сприяє пластичній деформації - зменшує розмір ОКР і зсуває мінімум на його температурній залежності в бік низьких температур. На рис. 7.4 показано результати багатофакторного експерименту за всіма тисками: добавки алюмінію в шихті сприяють пластичній деформації при 1300 К і гальмують при 1750 К. Взагалі за даними багатофакторного експерименту добавки Al мало змінюють розмір ОКР у порівнянні з таким при спіканні порошків КНБ без добавок.

Порівняємо вплив Al при спіканні порошків зернистістю КМ 7/5 (рис. 7.5) Вплив алюмінію на зменшення розміру ОКР в полікристалах BNсф при спіканні порошків КМ7/5 більш значимий в порівнянні зі спіканням порошків зернистістю менше 3 мкм. Звернемо увагу, ще більше сприяє пластичній деформації BNсф вплив добавок AlN.

Більш широко вплив тиску в діапазоні від 1 до 5 ГПа на формування деформаційної субструктури BNсф показано на рис. 7.6. Залежність розміру ОКР від тиску при спіканні шихти з 10% Al екстремально змінюється в області 4-5 ГПа. Підвищення тиску до 7,7 ГПа веде до зростання ОКР.

При спіканні порошків без добавок спостерігали протилежну тенденцію. Можна зробити висновок, що при реакційному спіканні полікристалів при температурі 1750 К сприятливі умови для формування деформаційної субструктури створюються при тисках 4-5 ГПа, а не при більш високих.

|

|

Рис. 7.3 Залежність розміру ОКР від температури і тиску спікання порошків КНБ зернистістю менше 3 мкм. Тиски 2,5 ГПа (1), 4,2 ГПа (2), 7,7 ГПа (3). |

Рис. 7.4 Залежність розміру ОКР від температури спікання порошків КНБ зернистістю менше 3 мкм і вмісту алюмінію в шихті. Шихта без Al (1), 2% Al (2), 10% Al (3). |

|

|

Рис. 7.5 Залежність розміру ОКР від температури спікання порошків КМ 7/5 і вмісту добавок в шихті. Без добавок (1), 10% Al (2), 10% AlN (3). |

Рис. 7.6 Вплив тиску при температурі спікання 1750 К на розмір ОКР в полікристалах, одержаних з шихти різного складу. 1, 2 – КНБ зернистістю менше 3 мкм; 3 - КМ7/5; 1 - без добавок; 2, 3 - 10% Al. |

Причиною деякого гальмування пластичної деформації BNсф при температурі спікання 1750 К і в той же час несприятливого впливу тиску 7,7 ГПа можуть бути локальні поля напруг, що створюються внаслідок реакцій BNсф з Al, особливості фазового складу продуктів і об'ємних ефектів таких реакцій, пов'язані з впливом тиску.

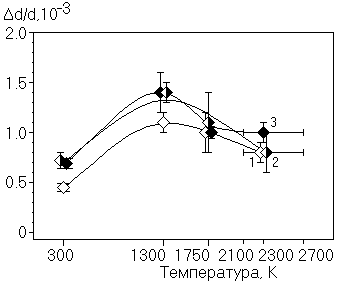

Далі наведено інші характеристики деформаційної субструктури BNсф в полікристалах після реакційного спікання з алюмінієм. Мікроспотворення кристалічної гратки зростають в випадку спікання з алюмінієм при температурі 1300 К і в області температур 2100-2700 К, а при температурі спікання 1750 К добавки алюмінію майже не впливають. На рис. 7.7 наведено результати багатофакторного експерименту за всіма тисками.

Особливості впливу тиску на мікроспотворення при реакційному спіканні КНБ з алюмінієм - їх зростання при зростанні тиску до 4 ГПа і збереження такого рівня при подальшому зростанні тиску до 7,7 ГПа. При спіканні порошків КНБ без добавок в шихті в інтервалі тисків від 4,2 до 7,7 ГПа мікроспотворення зростають (рис. 7.8).

В табл. 7.1 наведено розраховані значення щільності дислокацій в полікристалах, отриманих реакційним спіканням (10% Al в шихті) при температурі 1750 К і різних тисках. Для порівняння: максимальна щільність дислокацій в полікристалах, отриманих спіканням КНБ без добавок алюмінію, при температурі 2300 К і тиску 7,7 ГПа, складала 2,71011 см-2 і 4,31011 см-2 відповідно для субмікропорошків КМ 1/0 і мікропорошків КМ 2/1, КМ 3/2. Тоді середнє значення щільності дислокацій (3,81011 см-2), що досягається спіканням порошків зернистістю менше 3 мкм при високих р,Т-параметрах (7,7 ГПа, 2300 К) без добавок алюмінію, забезпечується при значно нижчих параметрах спікання (4,2 ГПа, 1750 К) при реакційному спіканні таких порошків з алюмінієм. Значно впливають добавки алюмінію в шихті на зростання концентрації деформаційних дефектів упаковки в кристалічній гратці BNсф.

На рис. 7.9 показано, що найбільш сильно зростає їх концентрація при реакційному спіканні в інтервалі температур 1300-1750 К. Це означає, що при температурі 1750 К і високих тисках одним з механізмів пластичної деформації при реакційному спіканні є розщеплення повних дислокацій на часткові і анігіляція часткових з утворенням повних дислокацій і складних поєднань повних з частковими на зразок бар’єрів Ломера-Коттрела (див. розд. 1.4).

Наведені в табл. 7.1 дані показують, що зростання тиску при температурі 1750 К впливає на такі механізми неоднозначно. В інтервалі від 1 до 3 ГПа тиск досить інтенсивно зсуває дислокаційні перетворення в бік анігіляції часткових дислокацій. В інтервалі від 3 до 4-5 ГПа, якщо прийняти до уваги середній рівень дефектів упаковки в вихідних порошках близько 1% (див. розділ 4.1), анігіляція часткових дислокацій йде менш інтенсивно. В інтервалі від 4,2 до 7,7 ГПа концентрація дефектів упаковки і відповідно доля розщеплених дислокацій при спіканні порошків зернистістю менше 3 мкм зростає від 3 до 10%.

Підсумовуючи одержані результати, можна відмітити, що субструктура порошків зернистістю менше 3 мкм відрізняється від такої в порошках зернистістю більше 3 мкм тим, що BNсф має в 2-3 рази вищу щільність дислокацій. Насичення дислокаціями об'єму частинок субмікронного порошку перешкоджає його деформаційному зміцненню при холодному пресуванні. Добавки алюмінію в шихту з порошками зернистістю менше 3 мкм впливають на еволюцію реальної кристалічної структури BNсф при пресуванні шихти в АВТ при кімнатній температурі.

Загальною для порошків всіх зернистостей характеристикою еволюції субструктури в процесі спікання в широкому інтервалі температур при тиску 7,7 ГПа є два максимуми щільності дислокацій і концентрації дефектів упаковки. Перший - при 1300-1750 К, другий - при 2300 К, відповідно в умовах відкритої і закритої пористості. Найвищий рівень щільності дислокацій при температурі 2300 К досягається при спіканні порошків в інтервалі зернистостей від 7/5 до 2/1, і значно гальмується утворення деформаційної субструктури в субмікропорошках КМ 1/0.

|

|

Рис. 7.7 Залежність мікроспотво-рень кристалічної гратки BNсф від температури спікання порошків КНБ зернистістю менше 3 мкм і вмісту алюмінію в шихті. Шихта без Al (1), 2% Al (2), 10% Al (3). |

Рис. 7.8 Залежність мікроспотво-рень кристалічної гратки BNсф після спікання при температурі 1750 К від тиску спікання. Умовні позначення – див. рис. 7.6. |

|

Рис.7.9 Концентрація дефектів упаковки в кристалічній гратці BNcф в залежності від температури спікання і вмісту Al в шихті. Тиск 7,7 ГПа, порошки КНБ зернистістю менше 3 мкм. 1 - без Al; 2 – 10% Al. |

Таблиця 7.1