- •Раздел 2 Металлические конструкции

- •Тема 2.1 Общие сведения о металлических конструкциях

- •Тема 2.2 Расчет элементов стальных конструкций.

- •Тема 2.3 Расчет и конструирование соединений элементов стальных конструкций.

- •Тема 2.4 Балки и балочные площадки гражданских и промышленных зданий

- •12. Выполняем проверку прочности по нормальным напряжениям:

Тема 2.3 Расчет и конструирование соединений элементов стальных конструкций.

Общие сведение о соединениях стальных конструкций, их виды.

Сварные соединения являются основным типом соединения металлических конструкций (около 90% от всех соединений).

Преимущества сварных соединений:

1. Снижение расхода стали на 10 – 20%;

2. Снижение трудоемкости при изготовлении на 20% и более;

3. Сравнительная простота автоматизации;

4. Возможность создания конструкций невыполнимых при других видах соединений (например, фермы с узлами без фасонок).

В строительстве чаще всего применяется электродуговая сварка – ручная, полуавтоматическая и автоматическая. Газовая и контактная сварка применяется редко.

Главный недостаток всех сварных соединений – это чувствительность к концентрациям напряжений, в результате чего при воздействии низких температур и динамических нагрузок, возможно их хрупкое разрушение.

Недостатки ручной сварки:

1. Небольшая глубина проплавления металла.

2. Меньшая производительность из-за пониженного тока.

3. Меньшая стабильность процесса сварки.

Недостатки автоматической и полуавтоматической сварки: затруднения при выполнении вертикальных и потолочных соединений.

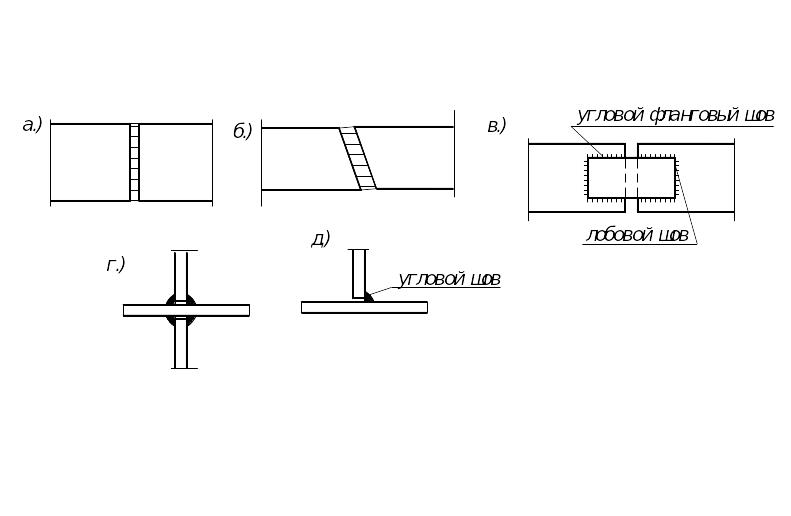

Виды сварных соединений:

- встык, косой или прямой (необходима подготовка кромок) рис. а и б:

- внахлестку рис. в;

- тавровое рис. г:

- угловое рис. д.

Рисунок 37 – Виды сварных соединений.

Классификация сварных швов.

По способу выполнения:

- заводские;

- монтажные.

По количеству слоев, накладываемых в процессе сварки:

- однопроходные (толщина шва не более 8мм);

- многопроходные;

По положению в пространстве:

- нижние:

- горизонтальны;

- вертикальные;

- потолочные.

При ручной сварке в качестве сварочных материалов используются электроды с покрытием: Э42, Э42А, Э46, Э46А, Э50, Э50А, Э60, Э70. Цифра после «Э» обозначает временное сопротивление наплавленного металла электродом кН/см2.

Буква «А» означает повышенную пластичность наплавленного металла, т.е. такие электроды можно использовать при сварке конструкций, подверженных динамическим нагрузкам.

Расчетные сопротивления сварных швов:

1. Расчетное

сопротивление сварного стыкового

соединения

![]() определяется в соответствии с указаниями

табл.3 СНиП II

– 23 – 81*.

определяется в соответствии с указаниями

табл.3 СНиП II

– 23 – 81*.

2. Расчетные

сопротивления на угловых швах

![]() и

и

![]() определяются по таблице 56 СНиП в

зависимости от типа электрода или марки

сварочной проволоки.

определяются по таблице 56 СНиП в

зависимости от типа электрода или марки

сварочной проволоки.

При сварке сталей различной прочности расчетные сопротивления принимаются для менее прочной.

Расчет сварных стыковых соединений

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует выполнять по следующей формуле:

![]() (122)

(122)

где t – толщина более тонкого из соединяемых элементов;

![]() - расчетная длина

шва,

- расчетная длина

шва,

![]() ,

при этом

- фактическая длина шва.

,

при этом

- фактическая длина шва.

- расчетное сопротивление сварного шва.

Если это условие

не выполняется, то вместо прямого шва

принимают косой шов с заложением 2:1

![]() .

.

Расчет угловых швов

Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез по 2-м сечениям.

1. По металлу границы сплавления соединяемых элементов (z).

2. По металлу шва (t).

Рисунок 38 – К расчету угловых швов.

По металлу шва по формуле:

![]() (123)

(123)

По металлу границы сплавления соединяемых элементов по формуле:

![]() (124)

(124)

где

- расчетная длина шва,

![]() ;

;

![]() и

и

![]() - коэффициенты, учитывающие глубину

проплавления шва и границы сплавления,

принимаемые при сварки элементов из

стали с пределом текучести до 530МПа

(таблица 34*).

- коэффициенты, учитывающие глубину

проплавления шва и границы сплавления,

принимаемые при сварки элементов из

стали с пределом текучести до 530МПа

(таблица 34*).

Если предел текучести выше чем 530МПа, то независимо от вида сварки, положения шва и диаметра свариваемой проволоки =1 и =1.

Для ручной сварки во всех случаях =0,7, =1.

![]() и

и

![]() - коэффициенты условий работы шва, равные

во всех случаях «1», кроме районов с

суровыми климатическими условиями.

- коэффициенты условий работы шва, равные

во всех случаях «1», кроме районов с

суровыми климатическими условиями.

и - расчетные сопротивления срезу по границе сплавления и металлу шва соответственно.

Тогда требуемая длина сварного шва может быть найдена:

![]() (125)

(125)

Конструктивные требования к сварным соединениям

Выполнение сварных соединений сопровождается появлением сварных напряжений и деформаций, поэтому для уменьшения напряжений и деформаций следует стремится к наименьшим объемам сварки, применять швы наименьшей толщины, избегать пересечения швов и близкого расположения их друг к другу.

Следует ограничивать

наименьшее значение катета шва

![]() и расчетной длины

(минимальное значение

принимается по таблице 38* СНиП).

и расчетной длины

(минимальное значение

принимается по таблице 38* СНиП).

Наименьшее значение

обусловлено технологией сварки и

составляет 3мм, но согласно норма

должен быть также более

![]() (

(![]() - наименьшая толщина соединяемых

элементов).

- наименьшая толщина соединяемых

элементов).

Расчетная длина

сварных швов не должна превышать

![]() и должна быть не менее 40мм и

и должна быть не менее 40мм и

![]() .

.

Болтовые соединения

Болтовые соединения появились раньше сварки, но они более металлоемки, так как имеют стыковые накладки и при этом сечение элемента ослаблено отверстиями для болтов.

По способу восприятия усилий сдвига различают болтовые соединения на обычных и высокопрочных болтах.

В соединениях на обычных болтах сдвиг воспринимается за счет работы самих болтов на срез, а материал соединяемых элементов на смятие.

В соединениях на высокопрочных болтах сдвиг воспринимается силами трения, возникающими между соединяемыми элементами при их обжатии болтами, при этом болты работают на растяжение.

По точности изготовления болты делят на классы: грубой, нормальной и повышенной точности.

Болты грубой и нормальной точности рекомендуется применять в конструкциях и соединениях, работающих на сдвиг (при этом болты ставят в отверстия на 2 – 3мм больше диаметра болтов).

Болты повышенной точности ставятся в отверстия такого же диаметра или отличающиеся не более чем на 0,3мм чем диаметр болта.

В зависимости от процесса изготовления из углеродистой стали различают несколько классов болтов: от 4.6 до 8.8 (где 1-я цифра умноженная на 10 – временное сопротивление в кН/см2, произведение 2-х чисел – предел текучести металла в кН/см2).

Расчет болтовых соединений

Количество болтов

в соединении при действии сдвигающей

силы определяется по формуле:

![]() (126)

(126)

где

![]() - меньшее из значений расчетного усилия

для одного болта, вычисленного согласно

указаниям п.11.7* СНиП.

- меньшее из значений расчетного усилия

для одного болта, вычисленного согласно

указаниям п.11.7* СНиП.

Расчетное усилие воспринимаемое болтом на срез:

![]() (127)

(127)

где

![]() - расчетное сопротивление болта срезу,

определяемое по таблице 58* СНиП;

- расчетное сопротивление болта срезу,

определяемое по таблице 58* СНиП;

![]() - коэффициент

условия работы соединения, принимается

по таблице 37* СНиП;

- коэффициент

условия работы соединения, принимается

по таблице 37* СНиП;

![]() - расчетная площадь

сечения болта

- расчетная площадь

сечения болта

![]() ;

;

![]() - число рабочих

срезов одного болта.

- число рабочих

срезов одного болта.

Расчетное усилие, которое может быть воспринято одним болтом на смятие:

![]() (128)

(128)

где

![]() - расчетное сопротивление болтового

соединения смятию, табл.59* СНиП.

- расчетное сопротивление болтового

соединения смятию, табл.59* СНиП.

![]() - наименьшая

суммарная толщина элементов сминаемых

в одном направлении.

- наименьшая

суммарная толщина элементов сминаемых

в одном направлении.

Расчетное сопротивление на растяжении:

![]() (129)

(129)

где

![]() - расчетное сопротивление болта

растяжению, таблица 58* СНиП;

- расчетное сопротивление болта

растяжению, таблица 58* СНиП;

![]() - площадь болта

нетто, т.е. с учетом ослаблений, таблица

62*.

- площадь болта

нетто, т.е. с учетом ослаблений, таблица

62*.

При размещении болтов ограничивается как минимальное так и максимальное расстояние.

Минимальное расстояние определяется из условия прочности металла соединяемых элементов, а максимальное из условия плотности соединяемых конструкций. Болты следует размещать в соединении в соответствии с требованиями таблицы 39.

Задача (сварное стыковое)

Рассчитать сварное

стыковое соединение 2-х листов

![]() =8мм,

=8мм,

![]() =10мм,

шириной b=180мм

работающих на растяжение, сила N=200кН.

Контроль качества соединения –

визуальный. Марка стали Вст3Гпс5-2. Условия

работы соединения – нормальные (

=1).

=10мм,

шириной b=180мм

работающих на растяжение, сила N=200кН.

Контроль качества соединения –

визуальный. Марка стали Вст3Гпс5-2. Условия

работы соединения – нормальные (

=1).

1. Определяем расчетные характеристики:

Для стали Вст3Гпс5-2 = С285 (табл.51,б):

=270МПа=27кН/см2 для проката толщиной 4 – 10мм.

=0,85∙ =0,85∙27=22,95кН/см2 (табл.3).

2. Определяем расчетную длину швов:

![]() ,

=180

- 2∙8=164мм=16,4см

,

=180

- 2∙8=164мм=16,4см

3. Проверяем прочность прямого стыкового шва:

200/(0,8∙16,4)=15,24кН/см2 < 22,95∙1=22,95кН/см2.

Следовательно, прочность прямого стыкового шва обеспечена.

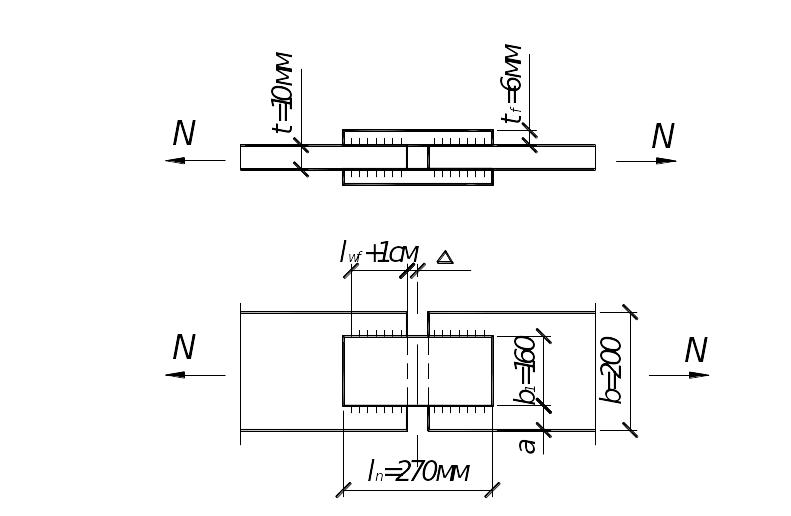

Задача (сварное нахлесточное)

Рассчитать сварное

соединение 2-х листов сечением

![]() =200х10мм

с накладками при действии расчетного

растягивающего усилия N=300кН.

Марка стали соединяемых листов и накладок

Вст3пс:-1, сварка ручная электродами

Э42А. Условия работы соединения –

нормальные.

=200х10мм

с накладками при действии расчетного

растягивающего усилия N=300кН.

Марка стали соединяемых листов и накладок

Вст3пс:-1, сварка ручная электродами

Э42А. Условия работы соединения –

нормальные.

1. Определяем расчетные данные:

=240МПа=24кН/см2, для С245 толщиной 2-20мм.

=180МПа=18кН/см2, табл.56 по марке электрода.

=1

2.Для выполнения сварных швов накладка должна быть несколько уже соединяемых листов.

![]() =200-40=160мм,

а

=200-40=160мм,

а![]() 20мм.

20мм.

3. Вычисляем требуемую площадь 1-ой накладки:

![]() =0,5∙300/240=6,25см2

=0,5∙300/240=6,25см2

4. Необходимая толщина накладки составит:

![]() =6,25/16=0,39см

=6,25/16=0,39см

Принимаема =6мм.

5. Определяем требуемую длину шва:

![]() =300/()0,7∙0,6∙18∙1∙1)=39,68см

=300/()0,7∙0,6∙18∙1∙1)=39,68см

![]() =6мм,

=0,7.

=6мм,

=0,7.

6. Расчетная длина одного шва:

![]() =39,68/4=9,92см

=39,68/4=9,92см

=9,92см

>

![]() =4см

=4см

> =4∙6=2,4см

> =85∙0,6∙0,7=35,7см

Конструктивная

длина шва

![]() =9,92+1=10,92см.

=9,92+1=10,92см.

Тогда необходимая длина накладки составит:

![]() =2(10,92+2,5)=26,84см

=2(10,92+2,5)=26,84см

где Δ=25мм.

Принимаем накладку с размерами 160х270х6мм.

Задача (фланговые и лобовые швы)

Рассчитать соединение 2-х листов с накладками с помощью фланговых и лобовых швов по исходным данным предыдущей задачи. N=500кН.

3. Определяем требуемую площадь одной накладки:

А=0,5∙500/24=10,4см2

4. Требуемая толщина накладки:

=10,4/16=0,65см

Принимаем =7мм.

5. Определяем требуемую длину шва.

Длина лобового

шва на 1см меньше ширины накладки:

![]() =16-1=15см.

=16-1=15см.

Усилие, воспринимаемое лобовым швом:

![]() =2∙0,7∙0,7∙15∙1∙18∙1=264,6кН

=2∙0,7∙0,7∙15∙1∙18∙1=264,6кН

Усилие, воспринимаемое фланговыми швами:

![]() =500

– 264,6=235,4кН

=500

– 264,6=235,4кН

Длина фланговых швов:

=235,4/(0,7∙0,7∙18∙1∙1)=26,64см

6. Расчетная длина одного шва:

=26,64/4=6,66см

=6,66см > =4см

> =4∙7=2,8см

> =85∙0,7∙0,7=41,65см

Конструктивная длина шва =6,66+1=7,66см.

Тогда необходимая длина накладки составит:

=2(7,66+2,5)=20,32см

где Δ=25мм.

Принимаем накладку с размерами 160х210х7мм.

Задача (фланговые швы)

Рассчитать соединение фланговыми швами растянутых элементов фермы состоящей из 2-х уголков 2∟125х12 с фасонкой =10мм. Если расчетное продольное усилие N=450кН, марка стали Вст3пс6-2. Сварка электродами Э42. Условия эксплуатации – нормальные.

1. Определяем расчетные характеристики:

=270МПа=27кН/см2 для сортамента толщиной 10 – 20мм, таблица 51 «б».

=180МПа=18кН/см2, таблица 56.

=1.

2. Определяем катеты угловых швов:

По перу

![]() =12-3=9мм.

=12-3=9мм.

По обушку

![]() ,

где

,

где

![]() - меньшая толщина из свариваемых

элементов.

- меньшая толщина из свариваемых

элементов.

![]()

![]() =1,2∙10=12мм

>

=1,2∙10=12мм

>

![]() =6мм

(таблица 38*)

=6мм

(таблица 38*)

Принимаем =9мм.

3. Определяем расчетную длину швов по обушку и перу:

![]() =0,7

∙450/(2 ∙0,7 ∙0,9 ∙18 ∙1 ∙1)=13,89см. <

=0,7

∙450/(2 ∙0,7 ∙0,9 ∙18 ∙1 ∙1)=13,89см. <

![]()

где α – коэффициент для равнополочных уголков равный 0,7. Для неравнополочных уголков прикрепленных малой полкой α=0,65, прикрепленных большой полкой – α=0,75.

=85∙0,7∙0,9=53,55см.

![]() =(1-0,7)

∙450/(2∙0,7∙0,9∙18∙1∙1)=5,95см >

=(1-0,7)

∙450/(2∙0,7∙0,9∙18∙1∙1)=5,95см >

=4см

=4∙9=3,6см.

Конструктивные требования к длине сварного шва выполняются.

4. Определяем конструктивные длины швов:

![]() =

=![]() +1см=13,89+1=14,89см.

+1см=13,89+1=14,89см.

Принимаем =15см.

![]() =

=![]() +1см=5,95+1=6,95см.

+1см=5,95+1=6,95см.

Принимаем =7см.

Изгибаемые элементы

Изгибаемые элементы рассчитываются по первому предельному состоянию на прочность и устойчивость, по 2-му предельному состоянию по прогибам. Расчет по 1-му предельному состоянию ведется на действие расчетных нагрузок, по 2-му – на действие нормативных.

Расчет изгибаемых элементов выполняется с учетом как упругой, так и упруго-пластичной стадии работы металла. Наиболее часто сечение изгибаемых элементов принимается в виде двутавра, как наиболее экономичный по расходу металла.

Расчет на прочность элементов, изгибаемых в одной из главных плоскостей, следует выполнять по формуле:

![]() (130)

(130)

где

![]() - минимальный момент сопротивления

нетто.

- минимальный момент сопротивления

нетто.

Значения касательных напряжений «τ» в сечениях изгибаемых элементов должны удовлетворять условию:

![]() (131)

(131)

Q – расчетная поперечная сила в сечении;

S – статический момент сдвигаемой части сечения относительно оси «х»;

I – момент инерции сечения относительно оси «х»;

t – толщина стенки;

RS – расчетное сопротивление стали сдвигу:

RS=0.58∙Ry (132)

где Ry – находится по таблице 51*.

Учет упруго-пластической работы металла при расчете изгибаемых элементов позволяет уменьшить расход металла на 5-15%.

Но при упруго-пластической работе металла увеличивается риск исчерпания несущей способности конструкции, поэтому в нормах учет работы металлы за пределами упругости допускается при следующих условиях:

1. Предел текучести стали не более 500МПА;

2. Касательные

напряжения

![]() 0,9RS.

0,9RS.

Нагрузка на сжатый пояс конструкций покрытия должна передаваться через сплошной жесткий настил, обеспечивающий общую устойчивость изгибаемого элемента.

При изгибе в одной из главных плоскостей расчет прочности таких элементов выполняется по формуле:

![]() при

при

![]() (133)

(133)

![]() ,

где с – определяется по таблице 66 СНиП.

,

где с – определяется по таблице 66 СНиП.

При

![]() коэффициент

коэффициент

![]() ,

где β – определяется по формуле 44 СНиП.

,

где β – определяется по формуле 44 СНиП.

Изгибаемые элементы могут исчерпать несущую способность в результате потери общей устойчивости.

При потере общей устойчивости перемещение изгибаемых элементов может происходить не только в направлении действия нагрузки, но и в перпендикулярном направлении.

Расчет на устойчивость балок двутаврового сечения по формуле 34 СНиП:

![]() (134)

(134)

где

![]() - коэффициент, определяемый по приложению

7* с.85 – 86.

- коэффициент, определяемый по приложению

7* с.85 – 86.