- •Содержание

- •Введение

- •1.Цель и задачи проекта

- •2.Эскизный проект

- •2.1.Выбор конструкционных материалов

- •2.2.Определение расчётной температуры

- •2.3.Выбор допускаемых напряжений конструкционного материала

- •2.4.Определение рабочего, расчётного, пробного и условного давлений

- •2.5.Выбор и определение параметров комплектующих элементов

- •2.6.Эскиз компоновки аппарата

- •2.7.Оценка надежности выбранного варианта компоновки

- •3.Технический проект

- •3.1.Расчёт элементов корпуса аппарата

- •3.1.1.Определение коэффициентов сварных швов и прибавки для компенсации коррозии

- •3.1.2.Предварительный расчёт толщины стенок оболочек из условия прочности

- •3.1.3.Предварительный расчёт толщины стенок оболочек из условия устойчивости

- •3.1.4.Определение исполнительной толщины стенок оболочек

- •3.1.5.Определение допускаемых давлений

- •Расчёт допускаемых (предельных) внутренних давлений

- •Расчёт допускаемых (предельных) наружных давлений

- •3.1.6.Укрепление отверстий

- •Определение наибольшего диаметра отверстия в оболочке, не требующего дополнительного укрепления:

- •Расчет укрепления отверстия люка

- •3.1.7.Расчет фланцевого соединения

- •3.1.8.Расчет опор и монтажных цапф аппарата

- •Проверочный расчёт опор и монтажных цапф

- •Проверка прочности бетона на сжатие

- •Проверка прочности сварных швов ребер опор-лап

- •3.2.Расчёт элементов механического перемешивающего устройства

- •3.2.1.Расчет вала перемешивающего устройства Расчёт на прочность

- •Расчёт вала на виброустойчивость

- •Расчет вала на усталость

- •3.2.2.Расчет мешалки

- •3.2.3.Шпоночное соединение ступицы мешалки с валом

- •3.2.4.Расчет муфты

- •Заключение

- •2.Укрепление отверстий:

- •Список использованных источников

Расчет вала на усталость

Цель проверочного расчета вала на усталость заключается в определении коэффициента запаса S прочности по переменным напряжениям и сравнении его с допускаемым значением [S]. Проверке подлежит одно из опасных сечений вала: участок вала под напрессованным на него нижним подшипником привода. В этом сечении вала изгибающие моменты МFц и МFм от действия центробежной силы и поперечной гидродинамической силы - максимальны.

Суммарный эксцентриситет, т.е. смещение центра масс мешалки относительно оси вращения из-за неточности изготовления и сборки вала и мешалки - это сумма собственного эксцентриситета мешалки ем и половины биения вала δ, т.е.

е = ем + 0,5 δ , (89)

рекомендуется принять ем = 4·10-4·l ( l-длина вала, м); δ = 0,001 м.

ем = 4·10-4 · l = 4·10-4 · 3,275 = 0,00131 м

е = ем + 0,5 δ = 0.00131 + 0.0005 = 0.00181 м

С учетом динамического прогиба уд и приведенной суммарной массы мешалки и вала mпр центробежная сила равна, Н:

Fц = mnp∙ω2 (уд + е) = mnp∙ω2 ∙ e |1/(1 – (ω/ωкр)2)| (90)

Fц = 43,84 ∙ 16,752 ∙ 0,00181 ∙ |1/(1 – (16,75/24,27)2)| = 38,3 Н

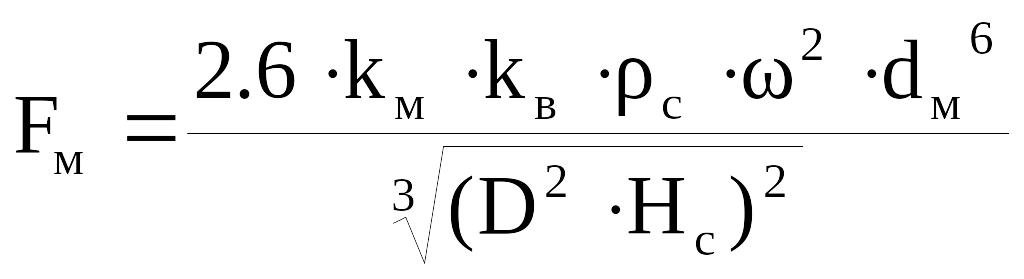

Приведенная к мешалке среднее значение максимальной поперечной гидродинамической силы (с учетом гидродинамического сопротивления вала), Н

(91)

(91)

где kм - коэффициент сопротивления мешалки;

kв = 1,1 - коэффициент, учитывающий гидродинамическое сопротивления вала;

ρс - плотность среды, кг/м;

ω - угловая скорость вала мешалки, рад/с;

dм - диаметр мешалки, м;

D - внутренний диаметр корпуса, м;

Нс - высота жидкости в аппарате, м.

Для турбинной мешалки в аппарате с перегородками: kм = 0,025

![]()

Средние σm, τm и максимальные амплитудные σа, τа значения напряжений в опасном сечении вала, Па:

![]() (92)

(92)

![]() (93)

(93)

![]() (94)

(94)

![]() (95)

(95)

![]() (96)

(96)

![]() (97)

(97)

где Wно, Wp - соответственно, осевой и полярный моменты сопротивления сечения вала, м3;

l1 - длина консольной части вала, м;

d - диаметр вала (принятого типоразмера привода), м;

Tкр - крутящий момент, Н∙м.

![]() 26,9 · 10-6 м3

26,9 · 10-6 м3

![]() 53,9 · 10-6

м3

53,9 · 10-6

м3

![]() =

3,7 МПа

=

3,7 МПа ![]() 17,1 МПа

17,1 МПа

![]() 12,2

МПа

12,2

МПа

![]() МПа

МПа

Коэффициенты запаса прочности вала по нормальным и касательным напряжениям определяется с учетом по формулам:

; (98)

; (98)

(99)

(99)

σ-1 = σВ ∙ (0.55 – 10-10 ∙ σВ) (100)

τ-1 = 0.6 ∙ σ-1 (101)

ψσ = (0.02 + 2∙10-10 ∙ σВ) (102)

ψτ = 0.5 ∙ ψσ (103)

где σ-1 - предел выносливости по нормальным напряжениям при симметричном цикле, Па;

τ-1 - предел выносливости по касательным напряжениям при симметричном цикле, Па;

σв - предел прочности материала вала, Па;

kу - коэффициент влияния поверхностного упрочнения (kу = 1);

kσ , kτ - эффективные коэффициенты концентрации нормальных и касательных напряжений;

kd – коэффициент влияния абсолютных размеров поперечного сечения;

kFσ , kFτ - коэффициенты влияния шероховатости;

ψσ – коэффициент чувствительности материала к ассиметрии цикла по нормальным напряжениям;

ψτ – коэффициент чувствительности материала к ассиметрии цикла по касательным напряжениям.

Для материала вала привода (сталь 15Х5М) σв = 470 МПа

σ-1 = 470∙ 106 ∙ (0.55 – 0.047) = 236,4 МПа

τ-1 = 0.6 ∙ 236,4 = 141,8 МПа

ψσ = (0.02 + 2∙10-10 ∙ 470∙ 106) = 0,114

ψτ = 0.5 ∙ ψσ = 0,057

Значения коэффициентов [1, табл.17, с.66]:

kFσ = 1,1; kFτ = 1,05 kσ / kd = 3,06 ; kτ / kd = 1,84

Коэффициенты запаса по нормальным и касательным напряжениям:

;

;

;

;

Общий коэффициент запаса прочности:

, (104)

, (104)

где [S] = 2 – допускаемый коэффициент запаса прочности:

![]()

Условие (94) выполняется, коэффициент запаса прочности S = 4,27 > [S] = 2.