- •Министерство образования и науки украины

- •Конспект лекций

- •Тема 1. Типовые технологические схемы проведения горизонтальных и наклонных горных выработок

- •Тема 2. Типовые технологические схемы добычи

- •2.9. Технология выемки угля конвейеростругами щитовых агрегатов

- •Тема 3. Типовые технологические схемы добычи

- •3.2. Терминология и определения

- •3.3. Требования к технологии

- •3.4. Классификация технологии

- •Тема 4. Типовые технологические схемы отработки

- •§ 3. Система подэтажных штреков

§ 3. Система подэтажных штреков

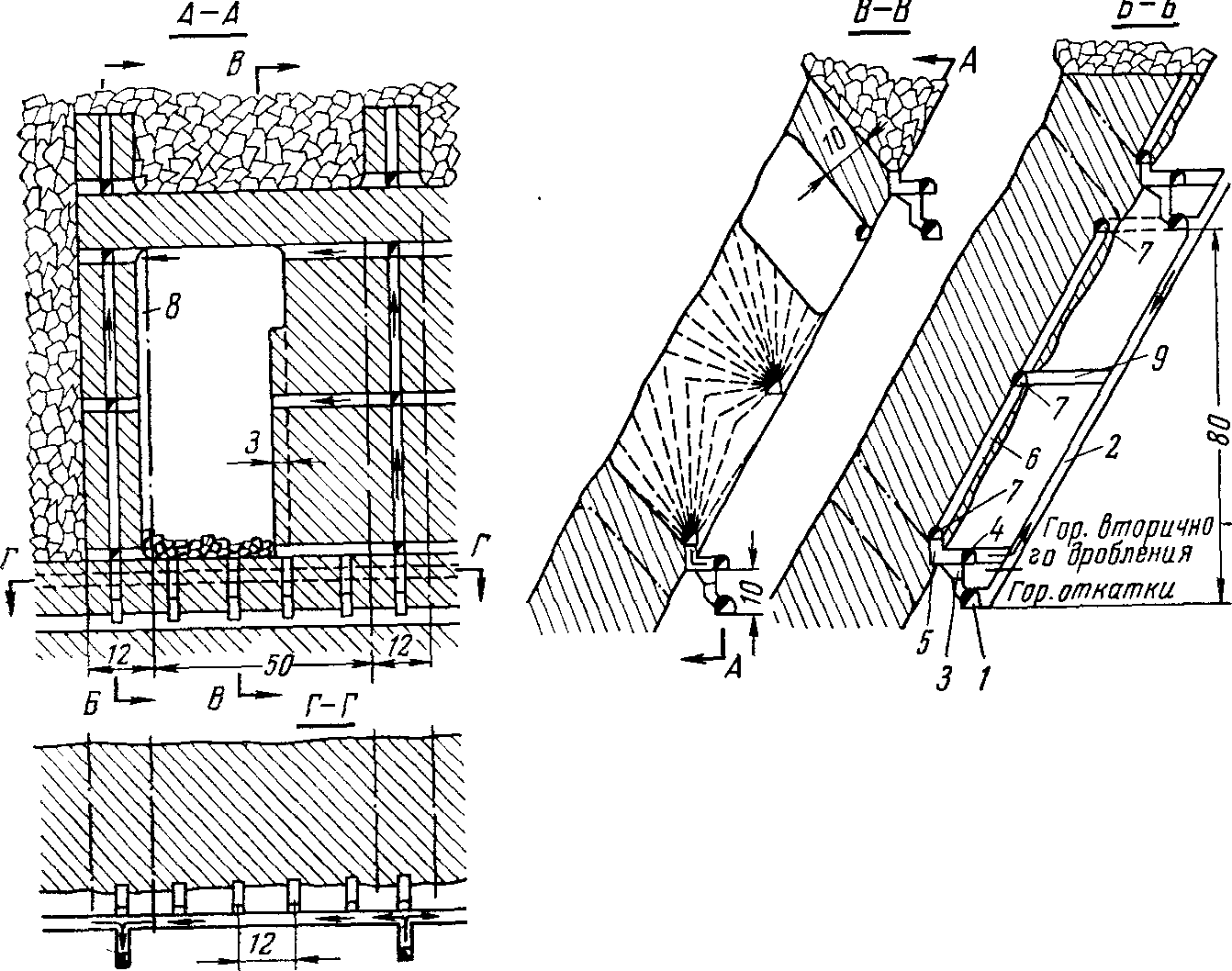

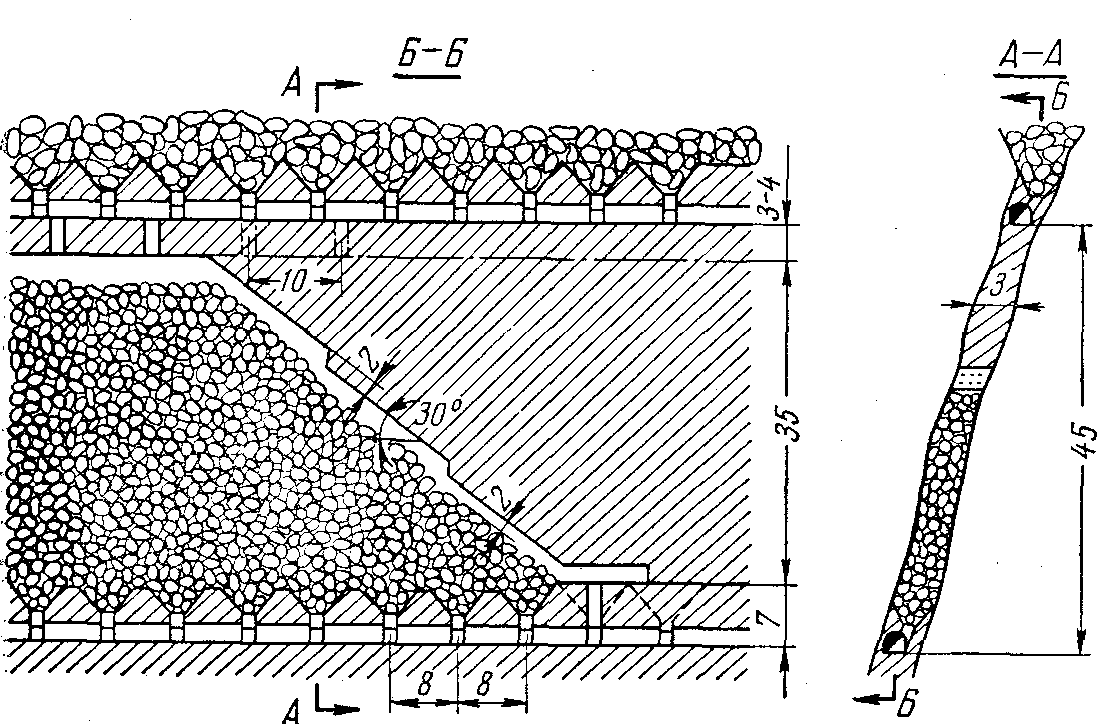

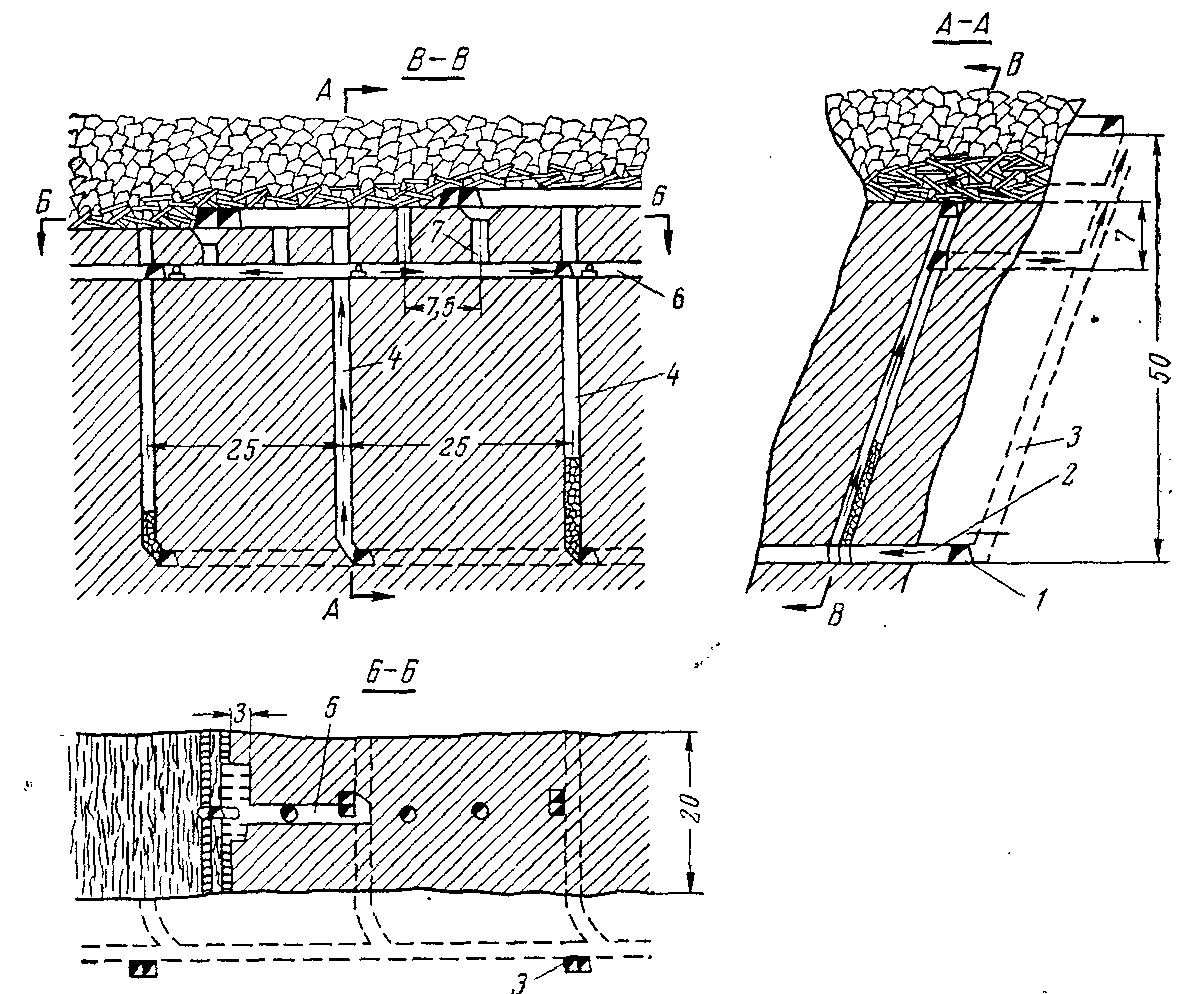

Сущность системы заключается в том, что при разработке крутопадающих месторождений создают камеры, отделенные одна от другой по простиранию междукамерными, а по падению междуэтажными целиками. Камерами вынимают не менее 35% запасов руды в блоке (рис. 4.2.).

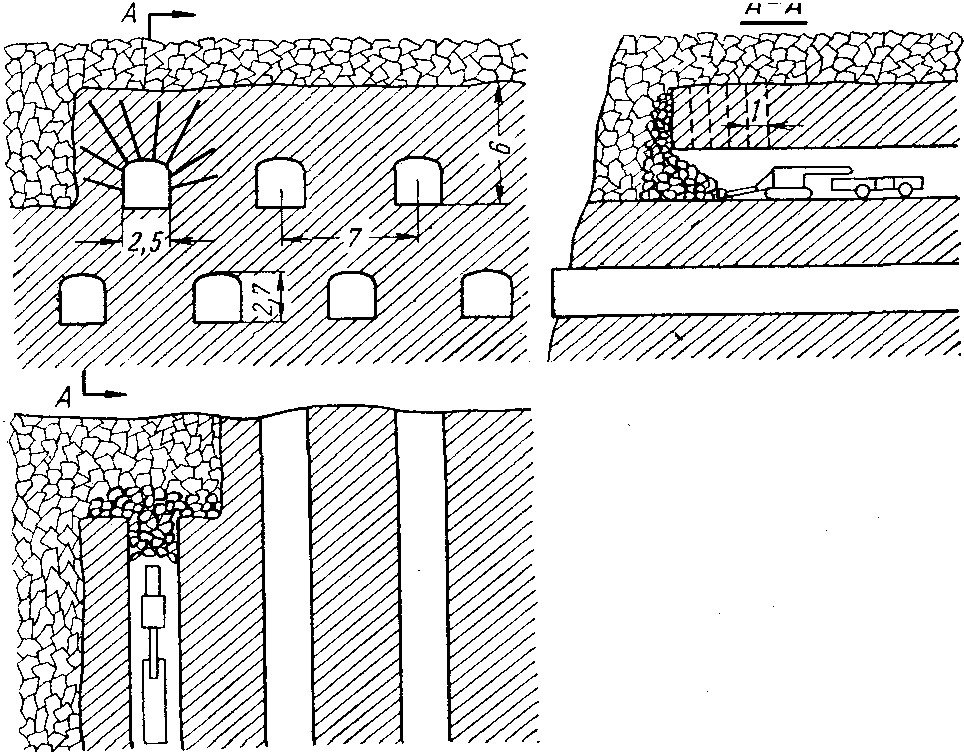

Рис. 4.2. Система подэтажных штреков

Применяют систему на крутопадающих месторождениях, когда руда и вмещающие породы устойчивые. Мощность залежи от 2—3 до 50—60 м, причем при мощности до 20—25 м камеры располагают длинной стороной по простиранию, а при большей мощности — вкрест простирания. В обоих случаях ширина камер не превышает 20—25 м.

Подготовительные работы заключаются в проведении откаточного полевого штрека 1, полевых восстающих 2, расположенных против междукамерных целиков, рудоспусков и камер грохочения 3, штрека на горизонте вторичного дробления, выпускных отверстий 5, рудных восстающих 6, подэтажных штреков 7, отрезного восстающего 8, выработок, соединяющих полевой и рудный восстающие 9.

Подготовительные работы могут меняться в зависимости от способа отбойки руды, расположения камер длинной стороной по простиранию или вкрест простирания, способа выпуска руды из камер и погрузки ее в вагонетки.

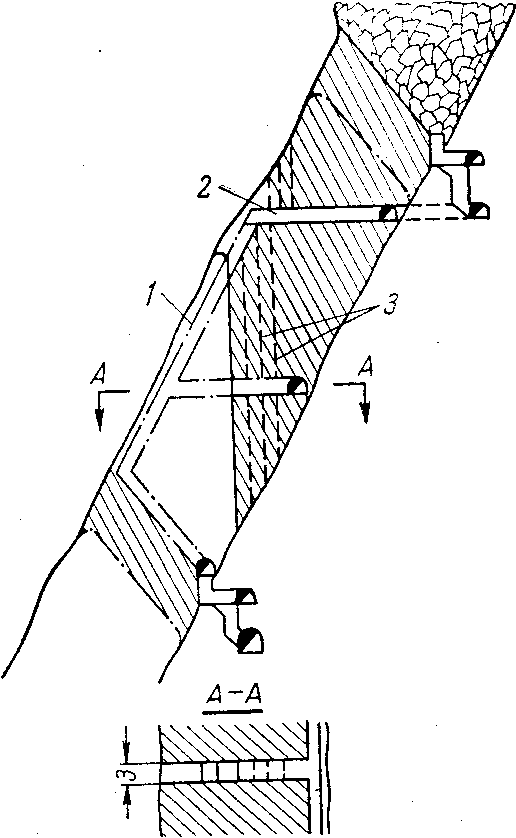

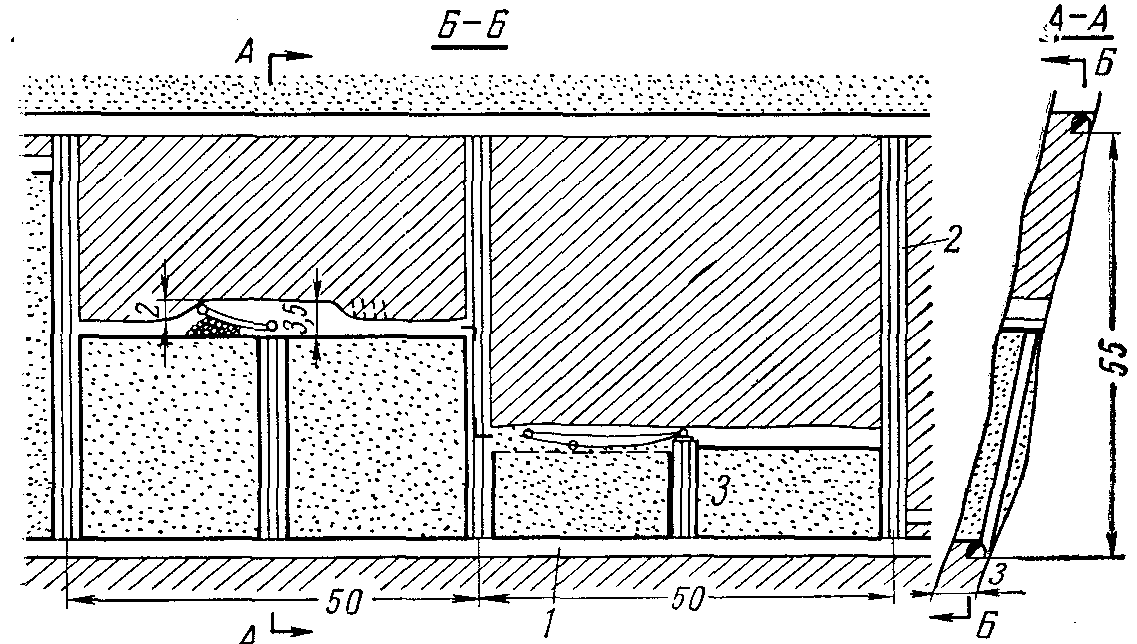

В очистные работы входят следующие процессы: отрезка камер., отбойка и выпуск руды, выемка целиков. Отрезка заключается в том, что отрезной восстающий 1, пройденный у висячего бока, постепенно расширяют в щель шириной около 3 м (рис. 4.3.). Его соединяют ортами 2 с подэтажными штреками. Из этих ортов вверх и вниз бурят скважины 3, которыми отбивают руду предварительно на отрезной восстающей, а потом на постепенно образующуюся отрезную щель. Отрезную щель делают либо у междукамерного целика, либо посередине камеры, если она имеет большую длину, и отработку ее ведут от центра к междукамерным целикам.

Отбойку руды производят веерными комплектами скважин, пробуренных из подэтажных штреков штанговыми шпурами, пробуренными из заходок или параллельными скважинами, пробуренными на всю высоту камеры из ортов, пройденных у кровли камеры. Выбор того или иного способа отбойки определяется условиями залегания рудного тела: при правильной форме залежи можно вести отбойку скважинами, при сложных и неправильных контурах месторождения применяют отбойку штанговыми шпурами.

При разработке очень крепких руд, когда скорость бурения скважин мала, применяют отбойку руды минными (сосредоточенными) зарядами, расположенными в подэтажных выработках. Минными зарядами за один взрыв отбивают большое количество руды (10000—20000т), в результате производительность труда получается высокой, но этот способ отбойки требует расхода ВВ в 3—4 раза больше, чем при отбойке скважинами. Взрывание минных зарядов приводит к разрушению выработок и требует демонтажа оборудования, трубопроводов и кабелей, установленных в пределах блока. ; Его применяют только в исключительных случаях, так как недостатки этого способа весьма существенны.

Руду выпускают в выработки горизонта вторичного дробления ·; который расположен на 6—8 м выше откаточного горизонта, и затем грузят в вагонетки.

Устройства для вторичного дробления требуют больших затрат, а сам процесс дробления весьма трудоемок, поэтому следует стремиться к тому, чтобы при отбойке руда получалась в кусках такого размера, который приемлем для погрузки в вагонетки без вторичного дробления.

Рис. 4.3. – Отрезка камер

После отработки камер приступают к выемке междуэтажных н междукамерных целиков.

Применяют следующие способы выемки целиков:

а) массовое обрушение, заключающееся в том, что междукамерные и междуэтажные целики разрушают взрывом минных зарядов или скважин. Руда падает на днище камеры и покрывается вмещающими породами, обрушающимися вслед за обрушением целиков. Руду выпускают на выработки горизонта вторичного дробления, причем потери ее составляют около 50 %, так как выпуск ведется под обрушившимися породами;

б) массовое обрушение только междуэтажных целиков, в результате чего камеры заполняются вмещающими породами. Междукамерные целики отрабатывают затем системой подэтажного обрушения, описанной ниже. При отработке целиков подэтажным обрушением потери руды составляют около 20%. Эти два способа применяют при разработке руд невысокой ценности, например железных, когда допустимы потери руды в указанных пределах;

в) если ведется разработка ценных руд, то камеры заполняют закладкой и затем междуэтажные и междукамерные целики отрабатывают системой слоевого обрушения, позволяющей вести разработку с потерями руды порядка 5 %. Эта система также описана ниже.

Организация работ. В камере обычно работает один скреперист и один бурильщик. Производительность скреперной установки мощностью 25—30 кет около 100 т в смену.

Порядок отработки блоков определяется размерами рудного тела, количеством камер, которое необходимо иметь в стадии нарезки и выемки. Обычно этаж разбивают на несколько участков, в каждом из которых ведут выемку двух — трех камер.

Выемку камер, расположенных одна под другой в соседних этажах, не производят, так как может произойти обрушение междуэтажного целика.

В целях безопасности длина заходок по одну сторону от подэтаж-ной выработки должна быть не более 7 м. Почва заходки должна быть горизонтальной и шириной не менее 2 м. На смежных этажах камеры должны располагаться под камерами, а целики — под целиками (если на верхнем этаже целики не отработаны). Нельзя оставлять целики невыработанными на высоту более двух этажей при заложенных камерах и на высоту более одного этажа при незаложенных камерах.

Верхний подэтажный штрек должен располагаться под потолочиной, чтобы выдержать заданную проектом толщину потолочины. Запрещается проходить в потолочине выработки (за исключением выработок, необходимых для вентиляции, закладки и выемки самой потолочины). Рудоспуски должны быть перекрыты грохотами, ходовые отделения восстающих лядами. Действующие выпускные отверстия должны быть заполнены отбитой рудой, а недействующие перекрыты. Кровля и бока заходок и других выработок должны систематически осматриваться и обираться. Запрещается работать на открытой заходке без предохранительного пояса, прикрепленного канатом к надежной опоре за пределами заходки, а также входить в камеру. Отбойка руды накладными зарядами, расположенными на почве заходок, не разрешается. Выработки, необходимые для отработки целиков, должны быть пройдены до отработки камеры. В случае появления признаков самообрушения камеры работы должны быть прекращены и рабочие выведены в безопасное место.

Руду из выпускного отверстия надо выпускать с помощью ломика, стоя сбоку. Если руда застрянет и выпустить ее ломиком не удается, нужно к шесту достаточной длины привязать заряд ВВ и подвести его к застрявшим кускам руды. Заряд взрывают огнепроводным шнуром длиной не менее 1,5 м. При ведении взрывных работ в скреперном штреке или в камере грохочения нужно включать звуковой сигнал. Ходить по скреперному штреку во время работы скреперной установки запрещается.

Технико-экономические показатели. Производительность труда при выемке камер зависит от крепости руды и способа ее отбойки. Сменная производительность труда бурильщика составляет 20— 120 т, а забойного рабочего 15—60 т.

При выемке целиков системой подэтажного обрушения производительность труда бурильщика составляет 50—80 т, забойного рабочего 25—35 т в смену; при выемке целиков системой слоевого обрушения производительность труда соответственно равна 12—16 и 5—8 т в смену.

Потери руды при выемке камер невелики и составляют 3—5%, а при выемке целиков зависят от принятого способа выемки.

Достоинствами системы являются возможность добыть руду из камер без разубоживания ее пустыми породами; высокая производительность труда, особенно при выемке камер; малый расход леса.

Недостатки — высокие потери руды при выемке целиков массовым обрушением и низкая производительность труда при выемке целиков слоевым обрушением.

Область распространения системы очень широкая. Ее применяют для разработки железных руд в Криворожском бассейне, на Урале, в Горной Шории, медных руд на Урале. В Криворожском бассейне этой системой получают 30—35% руды.

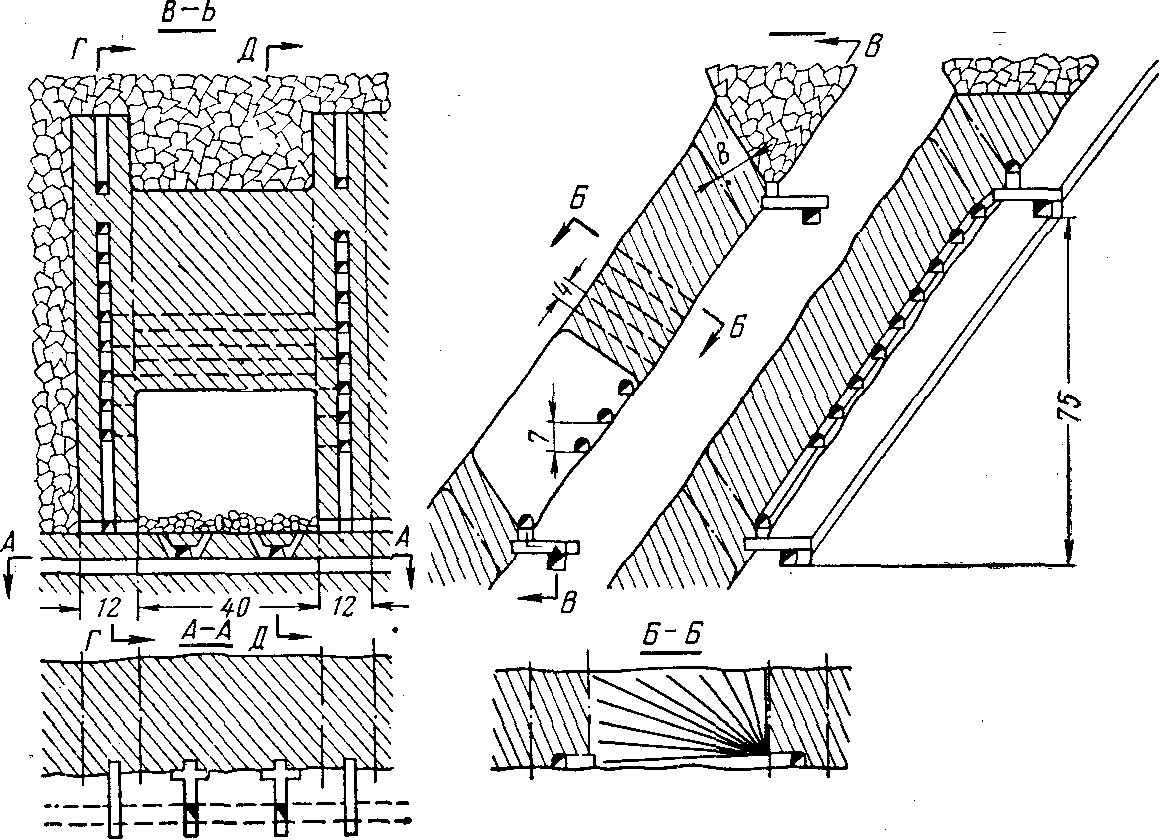

4.4. Этажно -камерная система

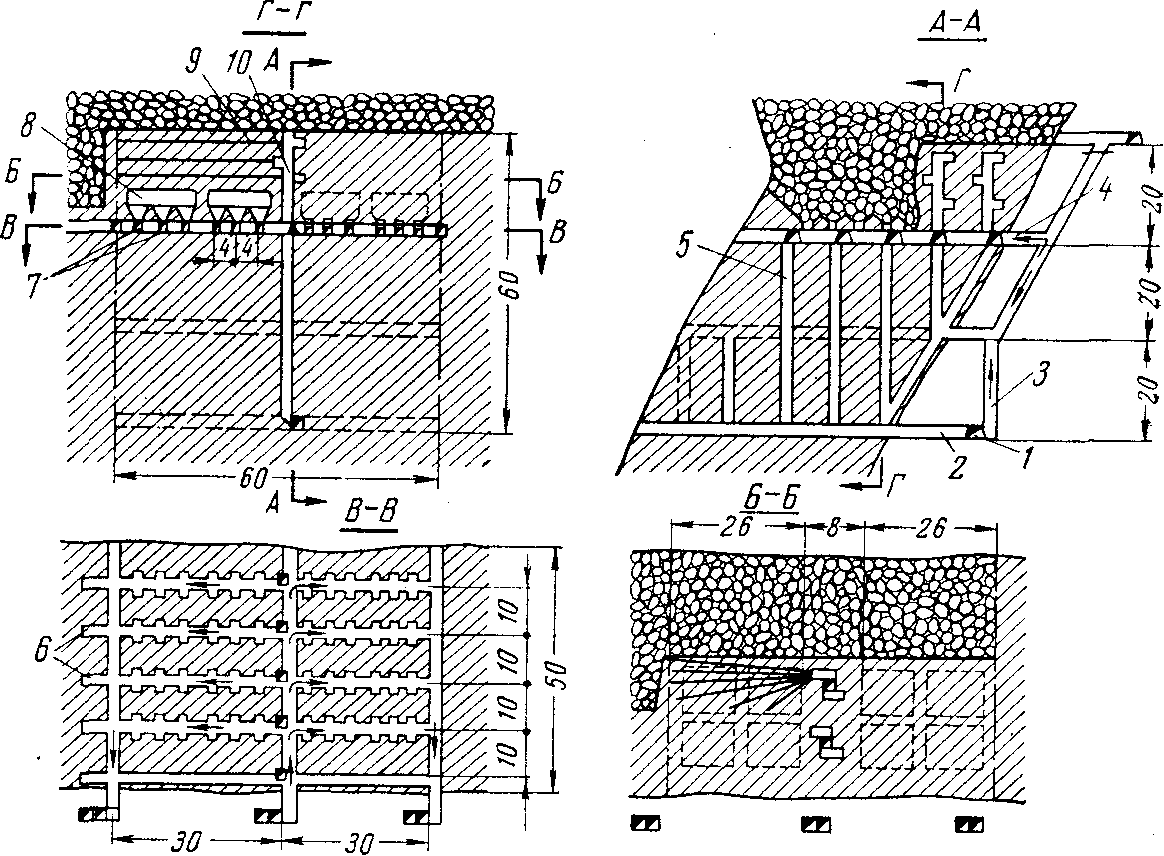

Этажно-камерная система отличается от системы подэтажных штреков только тем, что производится отбойка не вертикальных, а горизонтальных или слабонаклонных слоев руды (рис. 4.4.). Отбойку ведут скважинами, для бурения которых проходят восстающие и буровые камеры.

При этой системе толща руды в кровле камеры постепенно уменьшается и только в последний период отработки потолочина достигает своей проектной толщины. Это позволяет разрабатывать более сла-бые|руды, чем системой подэтажных штреков.

Рис. 4.4. Этажно-камерная система разработки

Рис. 4.5. Система разработки с магазинированиеы руды

4.5. Система горизонтальных слоев с закладкой

Сущность системы заключается в том, что разработку крутопадающей залежи небольшой мощности ведут слоями снизу вверх с закладкой выработанного пространства после отработки каждого слоя (рис. 4.6).

Рис. 4.6. Система разработки со сплошным магазинированием руды

Рис. 4.7. Система горизонтальных слоев с закладкой

Применяют систему обычно при разработке крутопадающих жильных месторождений, когда требуется предохранить поверхность от обрушения. Руда должна быть устойчивой, так как она закладкой не поддерживается, вмещающие породы могут быть более слабыми. Руда ценная, так как себестоимость добычи высокая, а потери руды небольшие. В редких случаях систему применяют при разработке мощных крутопадающих или пологих месторождений.

Подготовка. Откаточный штрек 1 проходят по рудному телу. Через 40—60 м проходят рудные восстающие 2 в три отделения. Крепят их венцовой крепью всплошную.

Очистные работы. Выемку первого слоя производят на уровне кровли откаточного штрека или на 2—3 м выше. Надштрековый целик оставляют, если вмещающие породы недостаточно устойчивы. При выемке первого слоя работы нужно вести так, чтобы не повредить крепь откаточного штрека. С этой целью слой высотой 2,5 м. вынимают на 0,5 м выше кровли откаточного штрека и оставшийся целик разрушают с помощью ручных инструментов или небольшими зарядами ВВ.

Отбойку руды при выемке первого слоя производят горизонтальными шпурами так же, как при проходке выработок.

После отработки первого слоя в центре блока на высоту 1,5 м наращивают восстающий 3 в три отделения. Сплошную венцовук> крепь восстающего устанавливают возле лежачего бока. Центральное отделение этого восстающего является ходовым и вентиляционным, а два крайних — рудоспускными.

На почву первого слоя укладывают настил из двух рядов бревенг первый ряд по простиранию, второй вкрест простирания. Этот настил нужен для того, чтобы в последующем, когда будет отрабатываться нижележащий этаж, закладка не попала в руду.

Затем первый слой на высоту 1,5 м заполняют закладкой, которую подают с вентиляционного горизонта по закладочным отделениям восстающих. В пределах слоя закладку распределяют с помощью скреперной лебедки, которую устанавливают в центре блока возле восстающего или на крепи восстающего. Иногда применяют гидравлическую закладку.

На поверхности закладки укладывают плотный настил из 50-мм досок, чтобы не просыпалась и не терялась в закладке рудная мелочь. Это особенно важно при разработке высокоценных руд. В этом случае иногда делают настил из двух слоев досок с прослойкой брезента между ними. Производились эксперименты с настилом из металлических листов и изношенных конвейерных лент, вместо, настила применяли также цементирование поверхности закладки.

Далее производят выемку руды во втором слое. Отбойку руды ведут вертикальными шпурами, которые бурят телескопными перфораторами. Отбойку начинают с центра и подвигают уступы по направлению к флангам блока. Отбитая руда попадает на настил, по которому ее скрепером доставляют к рудоспускам, расположенным в центре блока.

4.6. Система длинных столбов

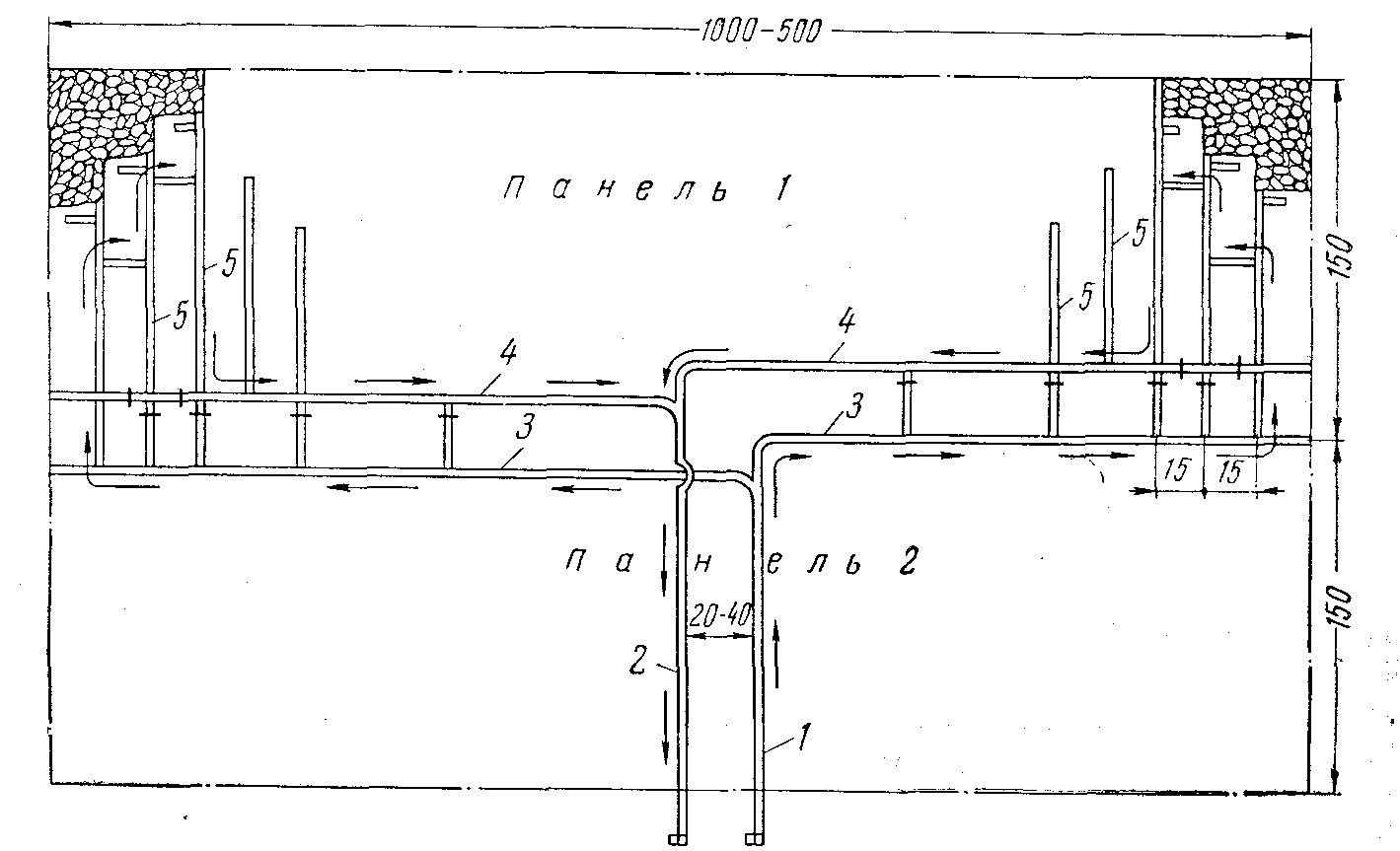

Сущность системы заключается в том, что горизонтальную залежь делят штреками на длинные столбы — участки размером примерно 15 X 100 м, в пределах которых выемку руды производят заходками, т. е. горизонтальными выработками, примыкающими одна к другой (рис. 4.7).

Применяют систему при разработке горизонтальных залежей мощностью 1—3 м и малоустойчивых породах.

Подготовительные работы. От стволов до центра шахтного поля по пласту полезного ископаемого проводят главный откаточный штрек 1 и главный вентиляционный штрек 2, от которых проводят панельные штреки — откаточный 3 и вентиляционный 4. Панельными штреками залежь разбивается на две или большее число панелей. От панельных штреков до границы шахтного поля проводят выемочные штреки 5.

Месторождения, разрабатываемые этой системой, расположены на небольшой глубине от поверхности (50—100 м) и покрыты слабыми породами, нередко глинами. Это и приводит к возникновению большого горного давления. Поэтому главные и панельные штреки обычно крепят металлической крепью с затяжкой боков железобетонными плитками. Расстояние между штреками принимают 20—40 м, чтобы целик между штреками не был раздавлен горным давлением. Выемочные штреки служат более короткий срок и крепят рамами всплошную.

Рис. 4.7. Подготовка залежи для системы длинных столбов

Размеры панелей. Длина панели равна длине шахтного поля и составляет 500—1000 м, ширина панели 100—150 м. Ширина длинного столба принимается равной 15—30 м. Уменьшение этих размеров ведет к повышению количества нарезных выработок, а увеличение повышает срок отработки панелей и столбов и затрудняет поддержание выработок.

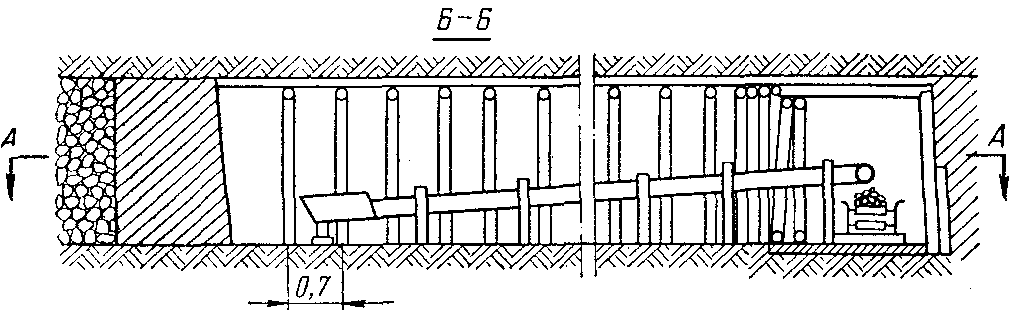

Очистные работы. Выемку руды ведут заходками. Обычно заходку 1 располагают в 2 .м от обрушенного пространства (рис. 4.8). Отбойку руды производят отбойными молотками. Отбитую руду грузят лопатами на конвейер 3, установленный в заходке. По выемочному штреку до панельного штрека руду также транспортируют конвейером 4. По панельному и главному штрекам транспортирование руды обычно осуществляют в вагонетках электровозами.

На марганцевых рудниках в Никополе отбойку и погрузку руды производят машиной барабанно-лопастного типа, а для доставки руды в заходках применяют изгибающиеся самоходные конвейеры.

Заходки крепят рамами вразбежку через 0,6—0,7 м. После отработки заходки производят выемку двухметрового целика (ножки) 2 оставленного между обрушенным пространством и заходкой. Целик отрабатывают в отступающем порядке от конца заходки по направлению к выемочному штреку. В выработанном пространстве устанавливают крепежные рамы.

Рис. 4.8. Система длинных столбов

Затем производят обрушение кровли. Для этого вырубают часть стоек крепи и извлекают крепь для повторного использования. После вырубки стоек внезапного обрушения кровли не происходит и поэтому можно извлечь и повторно использовать значительную часть крепежного леса.

Способы расположения заходок различны. При достаточно устойчивой кровле применяют парные заходки, т. е. одновременно отрабатывают две заходки, расположенные рядом, что увеличивает фронт работ и повышает производительность труда.

Очистные работы при выемке руды длинными столбами требуют больших затрат ручного труда, поэтому осуществлен ряд мероприятий по усовершенствованию этой системы разработки. Для проведения выработок созданы комбайны, которые режущим органом разрушают руду и затем с помощью конвейера грузят ее в вагонетки.

Такие же комбайны применяют для выемки руды в лавах и заходках. Успешно испытана подвижная металлическая крепь в виде арок, которая с помощью специальных лебедок перемещается по мере отбойки руды в лаве, закрепленной металлической подвижной крепью.

Проветривание. Свежий воздух поступает по основному стволу шахты, затем по главному и панельному штрекам в выемочный штрек. По вентиляционной сбойке воздух проходит в соседние выемочные штреки, загрязненный выходит на вентиляционный панельный штрек и по главному вентиляционному штреку поступает к вентиляционному стволу. По правилам безопасности высота за-ходок должна быть не более 3 м.

Если мощность пласта более 3 м, то выемку нужно вести несколькими слоями, так как крепление и обрушение кровли в заходках большой высоты опасно. Новую заходку можно начинать только после обрушения кровли в соседней заходке. Крепь в заходках должна отставать от забоя не более чем на 0,7 м.

Технико-экономические показатели. Потери руды в размере 10— 15% возникают, если вследствие большого горного давления не удается полностью отработать заходку или целик между заходкой и обрушенным пространством. Разубоживание незначительное. Расход леса большой и составляет около 0,1 м3 на 1 м3 выработанного пространства. Производительность труда рабочих забойной группы 5—8 м3 в смену.

Достоинством системы является возможность разрабатывать слабые руды, залегающие в слабых вмещающих породах.

Недостатки — большой расход леса и низкая производительность труда.

Системы применяют главным образом при разработке марганцевых руд (Никополь, Чиатуры) и в небольшой мере при разработке железных руд (Липецк).

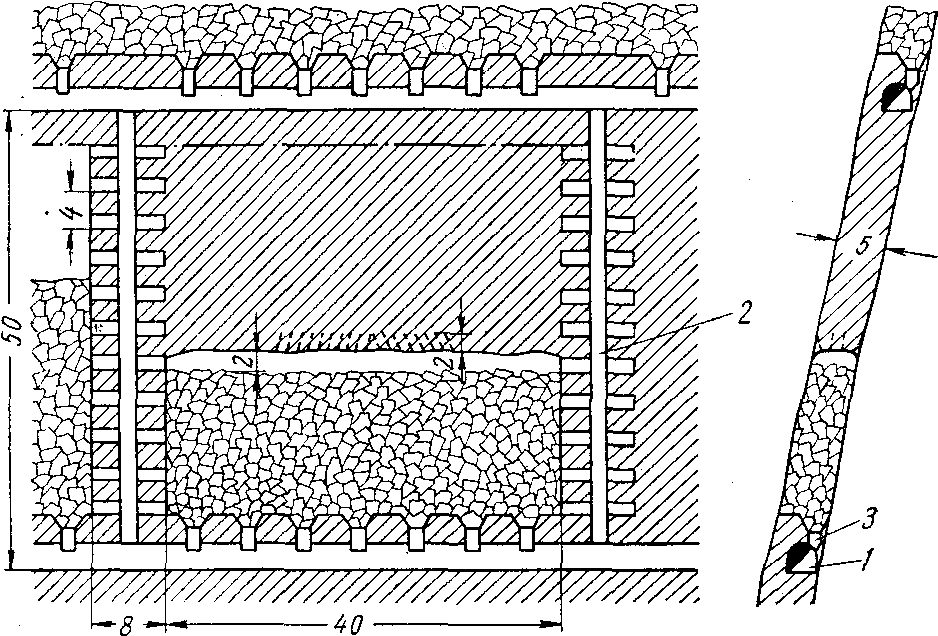

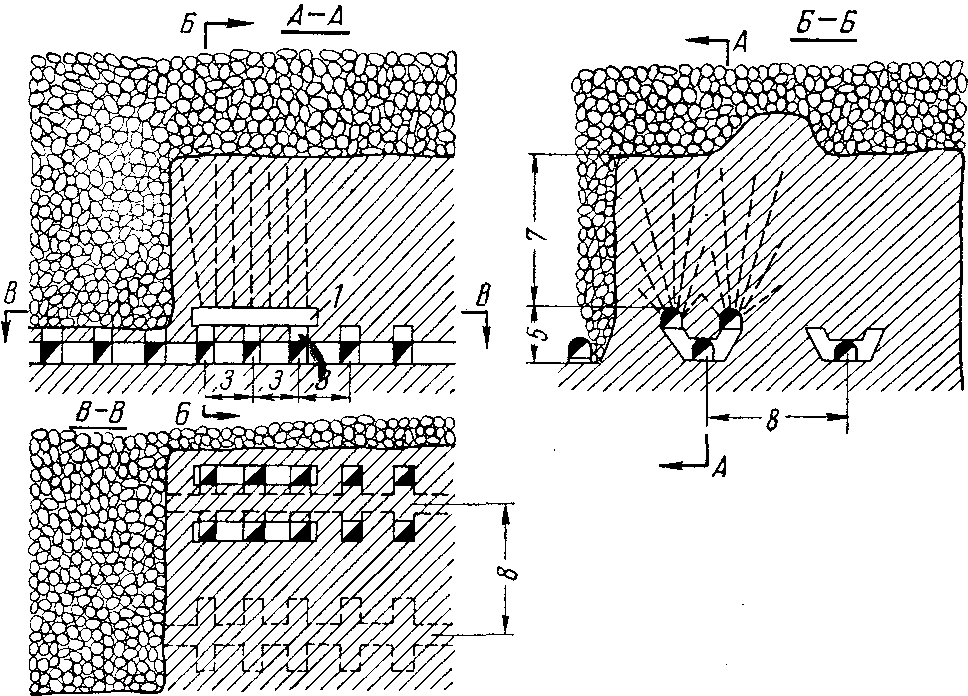

4.6. Система слоевого обрушения

Сущность системы заключается в том, что месторождение разрабатывают слоями сверху вниз с обрушением кровли по мере отработки каждого слоя. Выемку руды в пределах слоя ведут заходками. На почве каждого слоя укладывают настил (рис. 4.9).

Применяют систему при разработке месторождений мощностью более 3—4 м. Обычно этой системой разрабатывают крутопадающие месторождения, но известны варианты системы, предназначенные для разработки пологопадающих месторождений. Вмещающие породы и руда должны быть слабыми. Вмещающие породы обрушаются, поэтому на поверхности не должно быть ценных сооружений или водоемов, препятствующих обрушению. Систему применяют при отработке ценных руд, так как потери руды невелики, но себестоимость добычи весьма высокая.

Подготовительные работы. Проводят полевой откаточный штреки 1, откаточные орты 2, полевые блоковые восстающие 3 и рудные· восстающие 4. Полевые восстающие необходимы для вентиляции и сообщения с очистными работами, а рудные служат для этих же целей и, кроме того, являются рудоспусками. Восстающие· обычно крепят венцовой крепью всплошную. Затем проводят слоевой штрек 5 и на два—три слоя ниже его аккумулирующий штрек 6. Слоевой и аккумулирующий штреки соединяют выпускными выработками 7. Эти штреки крепят рамами всплошную.

Рис. 4.9. Система слоевого обрушения

Слоевые штреки проходят в каждом отрабатываемом слое. Аккумулирующий штрек превращается в слоевой, когда очистные работы ведут на горизонте, где он пройден. Таким образом, аккумулирующий штрек является заранее пройденным слоевым штреком. Назначение аккумулирующего штрека — создать емкость для складирования некоторого количества отбитой руды, кроме того, этот штрек необходим для проветривания блока и доставки руды. Слоевые штреки обычно крепят рамами всплошную.

Очистные работы. Выемку руды в пределах слоя ведут заходками. Отбойку руды ведут горизонтальными шпурами глубиной 1,2—1,5л. В слабой руде бурят два ряда шпуров: один у почвы и другой посередине высоты забоя. В ряду три—четыре шпура. Отбитую руду скрепером доставляют к восстающему, по которому ее спускают на аккумулирующий штрек. Далее по этому штреку руду доставляют с помощью второй скреперной установки к рудоспуску, расположенному в центре блока. Наличие аккумулирующего штрека позволяет на разных уровнях вести скреперование руды вкрест простирания по заходке и по простиранию по аккумулирующему штреку.

После уборки руды производят крепление заходки рамами вразбежку через 0,6—0,8 м.

Отработав полностью заходку, на почву ее укладывают настил из круглого леса длиной 3-4 м.

При отработке крутопадающего месторождения на протяжении нескольких этажей толщина слоя леса достигает значительной величины.

Лес, скапливающийся в выработанном пространстве, гниет и отравляет рудничную атмосферу продуктами гниения. Создаются благоприятные условия для возникновения пожаров от самовозгорания руды, если она содержит серу.

Усовершенствование работ по созданию настила привело к применению металлической сетки, которую доставляют в рулонах и раскатывают на почве заходки, уложив предварительно вдоль заходки два или три ряда лежней. Настил из сетки дает хорошие результаты, если рудничная вода некислотная.

Начиная с 30-х годов ведутся работы по созданию гибкого перекрытия, способного заменить настил. Такое перекрытие опускается по мере продвижения работ с одного слоя на другой и сохраняется при отработке всего этажа. Предложены различные конструкции, в большинстве основанные на устройстве связей между бревнами настила с помощью хомутов или тросов. Однако до настоящего времени работоспособной конструкции еще нет.

После отработки одной — двух заходок производят обрушение кровли. Для этой цели к каждой стойке крепи привязывают патрон ВВ. Иногда в стойках просверливают электродрелью отверстия и в них закладывают ВВ. Взрывом этих зарядов разрушают стойки. Применяют электровзрывание, так как одновременно приходится взрывать большое число зарядов.

Высоту этажа принимают равной 40—50 м, длину блока 25 м. Если вести отработку слоя от флангов блока к центру, то можно принять длину его вдвое больше, т. е. 50 м, но в этом случае при подходе к центру блока на последние заходки подействует большое горное давление и их будет трудно отработать. Высота слоя и ширина заходки обычно равна 3 м.

Порядок отработки блоков. В пределах этажа можно отрабатывать одновременно любое число блоков при условии, что работы в одном блоке будут отставать от работ в соседнем блоке на высоту одного слоя. При таком ступенчатом построении фронта работ в центре шахтного поля можно отрабатывать слои на одном этаже, а на флангах блока на нижерасположенном этаже. Отрабатывать одновременно блоки, расположенные один под другим на разных этажах, нельзя, так как происходит обрушение вмещающих пород.

Управление горным давлением производят обрушением кровли, причем всегда оставляют одну или несколько необрушенных заходок, которые поддерживают крепью. В этих заходках располагаются рабочие, ведущие очистные работы.

Проветривание блоков. Свежая струя воздуха поступает по откаточному штреку и орту в рудный восстающий, по которому поднимается до аккумулирующего штрека. Затем воздушная струя проходит по аккумуляторному штреку до флангов блока, по вентиляционной сбойке поступает на полевой восстающий и выходит на вентиляционный штрек.

Воздушная струя, поступившая к аккумулирующему штреку, разветвляется, и часть воздуха по выпускным выработкам направляется на слоевой штрек. Однако количество воздуха, попадающего на слоевой штрек, невелико, так как сопротивление выпускных выработок и слоевого штрека больше, чем аккумулирующего штрека. Заходки являются глухими выработками и проветриваются только за счет диффузии и сжатого воздуха, поступающего в выработки при работе перфораторов. Иногда на аккумулирующем штреке устанавливают вентилятор местного проветривания и по трубам подают свежий воздух в заходки.

Для безопасности длина заходок должна быть не более 20 м, а ширина и высота не более 3 м. Расстояние между блоковыми восстающими не должно превышать 25 м. При таких размерах заходки и слои отрабатывают в короткий срок, и горное давление не успевает развиваться. Между обрушенным пространством и за-ходкой', находящейся в отработке, должно быть от 1 до 3 необрушенных заходок. Если не обрушено будет большее число заходок, то может произойти внезапное обрушение кровли. Если на каком-либо участке породы кровли оказались крепкими, необходимо произвести обрушение их с помощью буровзрывных работ.

Технико-экономические показатели. Потери и разубоживание руды составляют 2—5%. Производительность труда низкая, и для рабочих забойной группы составляет от 2—3 до 6 ж3 в смену. Расход леса большой и достигает 0,1—0,15 ж3 на 1 м3 выработанного пространства.

Достоинство системы заключается в весьма малых потерях руды. Недостатки — низкая производительность труда, хотя она и выше, чем при системах с закладкой и системах с креплением и закладкой; недостаточно хорошая вентиляция блоков; пожароопас-ность вследствие наличия в выработанном пространстве большого количества леса.

Эта система в значительной мере вытеснила системы с креплением и закладкой и в настоящее время является наиболее распространенной при разработке медных, полиметаллических и других ценных руд, залегающих в слабых вмещающих породах.

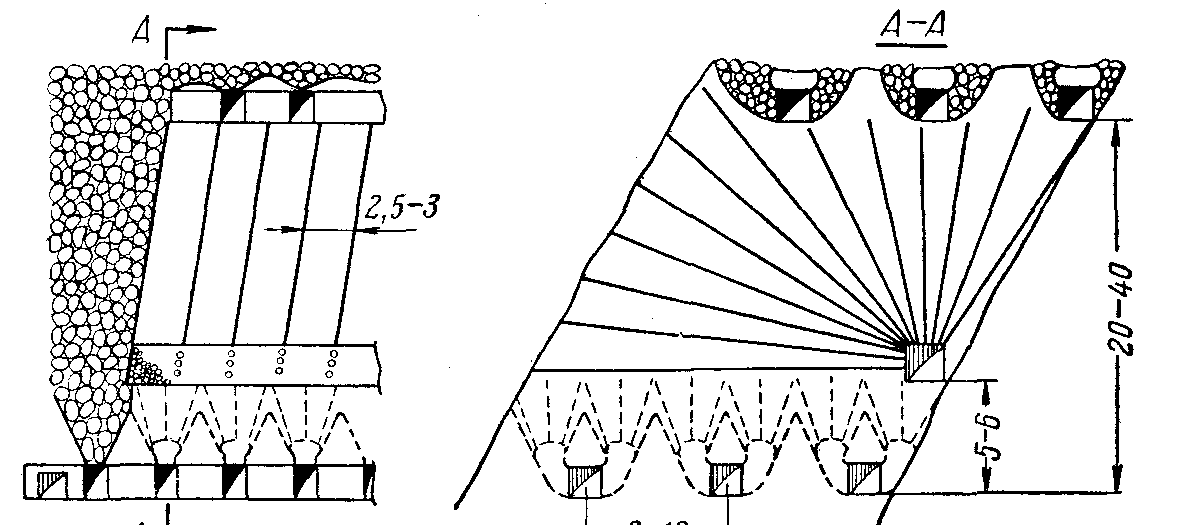

4.8. Система подэтажного обрушения

Сущность системы заключается в том, что крутопадающую залежь значительной мощности делят на подэтажи от 6 до 40 м в пределах которых обрушают руду. Вслед за рудой обрушаются породы. Выпуск руды производят под обрушившимися породами, причем настила между рудой и породой не делают.

Подзтажное обрушение явилось развитием слоевого обрушения и возникло в результате постепенного увеличения высоты обрушае-мого слоя руды.

Применяют систему при разработке крутопадающих месторождений, имеющих мощность более 5—6 м. Руда и вмещающие породы должны быть средней крепости или слабыми. Ценность руды небольшая, так как выпуск ее производят при непосредственном контакте с обрушенными породами, что приводит к довольно высоким потерям руды.

Подготовительные работы (рис. 4.10).

Рис. 4.10. Система подэтажного обрушения

Проходят полевой откаточный штрек 1 и откаточные орты 2. Затем проходят полевые восстающие 3 и из них подэтажные орты 4. Расстояние по вертикали между подэтажными ортами равно высоте подэтажа. Из откаточного орта проходят рудоспуски 5. На каждом подэтаже проходят подэтажные штреки 6 из них выпускные выработки 7 для выпуска обрушенной руды.

Очистные работы. Имеется довольно большое число вариантов ведения очистных работ, приспособленных к различным условиям. К наиболее распространенным вариантам относятся:

а) подэтажное обрушение с отбойкой руды скважинами (рис. 4.10). Этот вариант применяют при разработке мощных и весьма мощных месторождений и руде средней крепости. Высота подэтажа составляет 20—30 м. Обрушение руды производят над шестью парами выпускных отверстий и более, т. е. на площади 250—500 ж2. Дополнительно к описанным выше подготовительным выработкам проходят восстающие 10 с камерами, в которых монтируют буровые станки. Очистные работы можно разбить на два этапа. Первоначально производят выемку компенсационных камер 8, а затем обрушение массива руды над этими камерами с помощью горизонтальных и наклонных скважин 9.

Выемку компенсационных камер производят отработкой над выпускными выработками слоя руды высотой 3—5 м.

Если руда недостаточно устойчива и сделать компенсационную камеру на всей площади, где предполагается произвести обрушение руды, нельзя, то делают две камеры и между ними оставляют временный целик, который разрушают перед взрывом скважин. Обычно считают, что для хорошего дробления руды нужно, чтобы объем компенсационных камер составлял 20—30% объема обрушаемого массива.

Обычно из каждой буровой камеры бурят два—три веерных комплекта скважин: один с уклоном около 5°, а второй 10—15°. Предпочитают бурить скважины с небольшим подъемом, чтобы легче удалялась буровая мелочь. Двумя веерными комплектами скважин отбивают слой руды толщиной 5—6 м. Для разрушения временного целика между компенсационными камерами из подэтажного штрека бурят штанговые шпуры.

Обрушенную руду выпускают на подэтажный штрек и скрепером доставляют к рудоспуску. Выпуск руды производят в условиях, когда обрушенная руда покрыта обрушившимися породами. Два сыпучих материала непосредственно контактируют между собой, и задача заключается в том, чтобы выпустить руду, не допустив перемешивания ее с породами, т. е. с минимальными потерями и разубоживанием.

Чтобы уменьшить потери руды, нужно принять минимально возможное расстояние между выпускными отверстиями и максимальную высоту слоя обрушенной руды.

Минимальные потери получаются при равномерном выпуске руды из всех выпускных отверстий, когда контакт между рудой и породой перемещается вниз, оставаясь параллельным своему первоначальному положению.

После выпуска руды из одной зоны приступают к обрушению и выпуску руды из соседней зоны. Так отрабатывают весь подэтаж и потом приступают к отработке нижележащего подэтажа.

б) «закрытый веер» (рис. 4.11) применяют при разработке рудных тел неправильной формы или выемке междукамерных целиков, когда нельзя произвести обрушение руды на большой площади. Высоту подэтажа принимают равной 10—15 м, а обрушение руды производят на площади от 16 до 120 ж2, т. е. над двумя, четырьмя или шестью выпускными выработками.

Две — три выпускные выработки соединяют между собой коротким штреком 1, пройденным на 3—4 м выше подэтажного штрека. Точно так же соединяют между собой выпускные выработки, пройденные с противоположной стороны подэтажного штрека. Из выработок, которыми соединены выпускные отверстия, пробуривают

Рис. 4.11. Вариант системы" подэтажного обрушения «закрытый веер»

вверх веерные комплекты штанговых шпуров. В каждом комплекте бурят 4—7 штанговых шпуров глубиной 6—10 м и расстоянием между комплектами 1,5—2м. Взрывом этих шпуров разрушают руду над выпускными выработками, выпускают ее на подэтажный штрек, где скрепером доставляют к рудоспуску.

в) вариант системы подэтажного обрушения с отбойкой руды в зажатой среде (рис. 172). Этот вариант системы получил в последнее время широкое распространение на многих рудниках. Заключается он в том, что на 5—6 м выше подэтажных штреков проходят буровую выработку. Из этой выработки бурят веерные комплекты скважин, которыми разрушают массив руды высотой 20—40 м. Расстояние между комплектами скважин 2,5—3 м. Одновременно взрывают 4—6 комплектов скважин, но с миллисекундным замедлением в каждом последующем комплекте.

Компенсационного пространства не создают. При взрыве первого комплекта скважин уплотняются породы, прилегающие к отбиваемому слою, за счет чего создается пространство, необходимое для 248 разрыхления руды после отбойки. Каждый слой руды отбивают в условиях, когда он окружен обрушившейся породой или ранее отбитой рудой. Отсюда и произошло название этого варианта.

Рис. 4.12. Вариант системы подэтажного обрушения с отбойкой руды в зажатой среде

Воронки для выпуска руды образуют после ее отбойки, чтобы не ослаблять днище блока перед взрывом скважин. Отбитую руду обычным путем через воронки выпускают на скреперные штреки и доставляют к рудоспускам.

Рис. 4.13. Шведский вариант системы подэтажного обрушения

Отбойка в зажатой среде обладает существенными достоинствами, так как дробление руды получается хорошим.

г) Шведский вариант подэтажного обрушения (рис. 4.13) распространен на железных рудниках Швеции. Высота подэтажа 6—8 м.

Подэтажные выработки проходят большого сечения (9:ла), чтобы: можно было применить мощное буровое и транспортное оборудование. Из подэтажных штреков бурят вверх веерные комплекты шпуров, которыми отбивают слои руды толщиной около 1 м. Отбитую руду машинами типа «Джой» грузят в челноковые самоходные вагонетки грузоподъемностью 10—15 т и доставляют к рудоспускам. Достигнута высокая производительность труда благодаря применению мощного оборудования и отсутствию коротких выработок (выпускных, буровых камер и т. д. ), проходка которых требует применения ручного труда.

Шведский вариант подэтажного обрушения является вариантом: с так называемой отбойкой в зажатой среде. Здесь отбойку руды ведут на ранее отбитую руду или породу, поэтому ранее отбитый материал уплотняется и создается компенсационное пространство.

Порядок отработки блоков. В пределах этажа можно отрабатывать одновременно ряд блоков при условии, что работы в соседних блоках отстают на высоту одного подэтажа. Очистные работы ведут на одном этаже; на ниже расположенный этаж переходят на флангах шахтного поля, где блоки на данном этаже уже отработаны.

Управление горным давлением производится путем обрушения вмещающих пород. Никаких искусственных средств для обрушения вмещающих пород не применяют, они обрушаются по мере выпуска руды. Если обрушение висячего бока отстает, то выработанное пространство заполняют породой из вышележащих отработанных этажей.

Для проветривания блоков воздух по откаточному штреку и восстающему поступает на подэтажный орт, расположенный в центре блока, и далее в подэтажные штреки. Загрязненный воздух собирается на подэтажных ортах, расположенных на флангах блока, и по фланговым восстающим выходит на вентиляционный штрек. Машинисты скреперных установок находятся на свежей струе воздуха. Бурильщики работают в восстающих или буровых камерах, расположенных вблизи подэтажных штреков. Условия проветривания рабочих мест бурильщиков хуже, чем скреперистов, так как проветриваются они (рабочие места) за счет диффузии и сжатого воздуха, поступающего в выработки при работе перфоратора.

Для безопасности перед началом смены бурильщик должен обобрать кровлю в выработке, из которой ведет бурение шпуров.

Технико-экономические показатели. Потери руды довольно высоки, так как выпуск ее производят под обрушившимися породами, и составляют 15—25%. Разубоживание обычно колеблется в пределах 10—20%. Извлечение руды можно повысить путем выпуска разубоженных руд с низким содержанием полезных компонентов. При этом разубоживание возрастает. Разубоженную руду в последующем подвергают обогащению.

Расход леса очень мал и составляет сотые доли кубометра на 1 м& выработанного пространства. Производительность труда высокая

и по рабочим забойной группы составляет 8—12 м3 в смену; в этом заключается достоинство системы.

Недостаток — высокие потери руды.

Подэтажное обрушение является основной системой разработки железных руд Криворожского бассейна.

4.8. Система этажного самообрушения

Сущность системы заключается в том, что рудное тело подсекают на площади, достаточной для последующего самообрушения руды в пределах блока на всю высоту этажа. Выше располагаются обрушившиеся вмещающие породы. Руду выпускают через выпускные отверстия и доставляют к откаточным выработкам (рис. 4.14).

Рис. 4.14. Система этажного самооорушения

Применяют систему при разработке крутопадающих или горизонтальных месторождений мощностью более 40 м. Руда должна быть сильнотрещиноватой и склонной к обрушению в кусках размером до 50—70 см, которые можно выпустить. Руда должна быть не склонной к слеживанию, самовозгоранию или окислению, так как в обрушенном виде она длительное время находится в блоке. Ценность руды должна быть невысокой, так как потери руды достигают значительных размеров. Поверхность должна допускать обрушение. 251 когда обрушение развивается интенсивно, смотровых выработок не проходят.

Скреперные установки работают одновременно во всех штреках, поэтому производительность блока получается большой.

Если выпуск руды ведется чрезмерно интенсивно, то между сводом и обрушившейся рудой может образоваться свободное пространство большой высоты. Это поведет к обрушению пород висячего бока и большому разубоживанию руды. Если выпуск руды прекратить, то обрушившиеся породы подопрут свод, и обрушение прекратится. Оно начинается вновь, когда будет возобновлен выпуск руды. Важную роль играют отрезные выработки. Если расстояние между ними выбрано правильно, то руда постепенно обрушается, и процесс протекает нормально. При чрезмерном сгущении отрезных выработок или отрезке магазинами возможно обрушение блока сплошным массивом без дробления руды. Возможен диаметрально противоположный случай — отрезные выработки пройдены на слишком большом расстоянии. Это приводит к тому, что образуется устойчивый свод, и обрушение прекращается. Чтобы вызвать обрушение руды, взрывают шпуры или скважины, пробуренные из отрезных выработок, или минные заряды, расположенные в этих же выработках.

Следующий третий этап работ — это выпуск руды после того, как обрушение распространится до вышележащих пустых пород. Обрушившаяся руда непосредственно контактирует с пустыми породами. Как и в предыдущий период, выпуск руды нужно вести равномерно по всей площади блока с таким расчетом, чтобы поверхность контакта руды и породы перемещалась вниз, оставаясь параллельной своему первоначальному положению. При таком выпуске потери и разубоживание руды будут минимальными.

Размер блока вкрест простирания равен мощности залежи, а по простиранию не превышает 40—50 м. С увеличением размера блока :по простиранию месторождения растет горное давление на днище блока и скреперные штреки, поэтому нельзя принимать блок чрезмерно большим. Высоту этажа принимают равной 60—100 м.

Порядок отработки блоков. Шахтное поле разбивают на участки длиной 200—400 м. В каждом из таких участков отрабатывают одновременно по одному блоку, затем после полной отработки блока, заполнения выработанного пространства пустыми породами и их уплотнения приступают к отработке соседнего, блока. Нельзя одновременно отрабатывать несколько блоков, расположенных рядом, так как при этом висячий бок приходит в движение на большом участке по простиранию месторождения и на днище блоков развивается большое горное давление. Это давление может оказаться равным весу пород от горизонта, где ведутся работы до поверхности, а в отдельных участках, где на горизонте подсечки полностью не разрушены целики, на скреперные штреки передаются громадные сосредоточенные нагрузки, превышающие вес вышележащей толщи породы.

Блоки отрабатывают- один за другим, между блоками целиков не оставляют.

Проветривание блоков. Свежий воздух поступает по откаточным штрекам и ортам и по ходкам поднимается на скреперные штреки. Далее воздух движется по штрекам к центру блока и по коротким вертикальным выработкам опускается на вентиляционный орт, расположенный на уровне откаточного горизонта. На вентиляционный горизонт загрязненный воздух поднимается по вентиляционному восстающему, расположенному против центра блока. Вентиляционные орты располагают ниже горизонта вторичного дробления, так как в центре блока возникает большое горное давление, и орт, расположенный на горизонте вторичного дробления, трудно предохранить от разрушения.

Проветривать приходится только скреперные штреки, так как рабочих в других выработках нет. Все скреперисты находятся на свежей струе воздуха. Условия проветривания нормальные.

Для безопасности размер блоков по простиранию месторождения должен быть не более 50 м, чтобы не вызывать чрезмерно большого горного давления. Нельзя одновременно отрабатывать блоки, расположенные рядом.

Технико-экономические показатели. Потери руды достигают 30 %. Разубоживание составляет 10—20% и определяется требованиями, предъявляемыми к качеству руды.

Малый расход леса и отсутствие буровзрывных работ, так как разрушение руды происходит под действием горного давления, предопределяют высокую экономичность системы. Производительность труда рабочих забойной группы достигает 15—18 ms в смену.

Достоинствами системы являются высокая производительность труда и малый расход леса.

Недостатки — высокие потери руды, весьма жесткие требования к условиям применения и трудность поддержания выработок на горизонте вторичного дробления.

Система этажного самообрушения широкого распространения не получила, так как для успешного применения системы требуются уникальные условия. Наибольшее развитие в СССР она нашла на руднике им. Дзержинского в Криворожском бассейне в 1952—1954 гг., когда удельный вес ее на этом руднике составлял 20—50%. Кроме того, ее применяли на Никитовском ртутном, Текелийском полиметаллическом и Каджаранском молибденовом рудниках.

4.9. Способы разработки месторождений через скважины

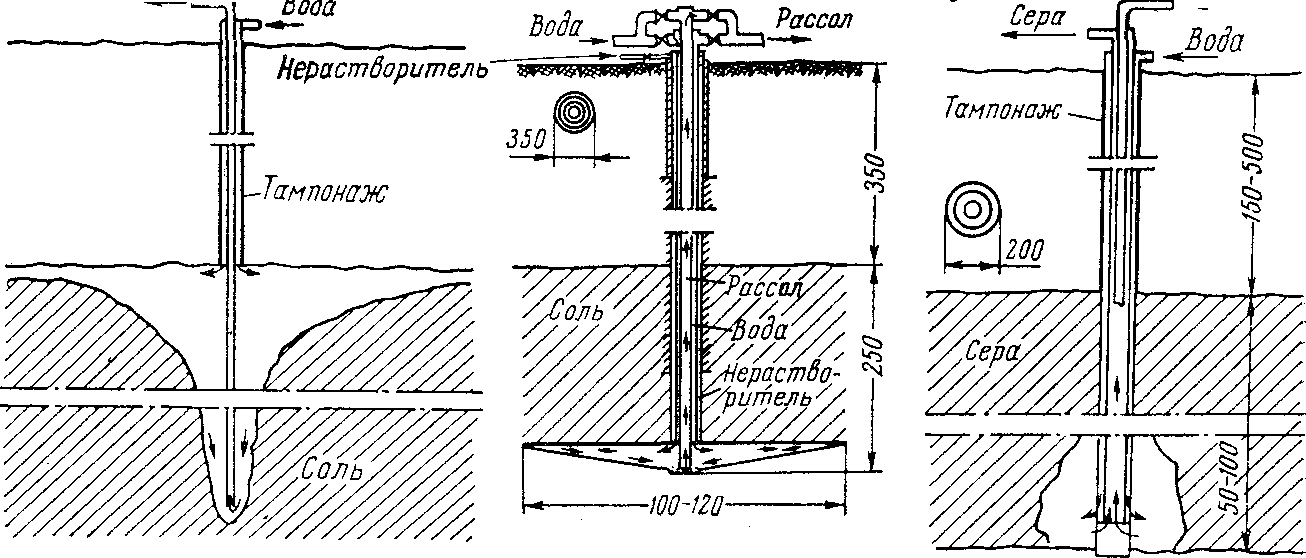

Добыча соли через скважины. Поваренную соль получают из растворов, содержащих 305—310 г соли на 1 л раствора. Такой рассол получают растворением каменной соли на месте ее залегания под землей.

Рис. 4.15. Добыча полезных ископаемых через скважины:

α — каменной соли противоточным методом; б — каменной сопи методом гидровруба

Применяют два способа —· противоточную систему и метод гидровруба.

Противоточная система (рис. 4.15, а). Залежь каменной соли вскрывают скважиной, которую пробуривают с поверхности земли до кровли соляного пласта. Диаметр скважины 200—250 мм. В скважину вставляют обсадную трубу и промежуток между стенками скважины и обсадной трубы тампонируют цементным раствором. Испытывают скважину на герметичность и затем углубляют ее почти до почвы пласта (недобуривают ее до почвы пласта на несколько метров). Вторую трубу меньшего диаметра помещают концентрически внутри первой и опускают на такую глубину, чтобы конец ее находился в нескольких метрах от почвы пласта. По кольцевому пространству между трубами нагнетают воду, которая растворяет соль. Рассол поднимается на поверхность по центральной трубе и далее подается на завод по трубопроводу. Количество скважин на соляном промысле определяется производительностью завода. Скважины бурят по сетке 200 X 200 м.

При противоточном способе у почвы пласта скапливается насыщенный раствор, у кровли насыщенность раствора меньше. Это приводит к тому, что интенсивность растворения соли у кровли пласта значительно выше, чем у его почвы. В течение примерно года диаметр кровли образовавшейся камеры достигает 75—90 м. Камера приобретает форму опрокинутого конуса. Породы кровли обрушаются и падают на почву камеры. Поверхность, по которой происходит растворение соли, покрывается породой, и производительность скважины падает. Постепенно скважина выходит из строя. Независимо от мощности пласта срок службы скважины составляет 5— 8 лет.

Потери соли очень велики. При разработке пластов мощностью 30—40 м потери 90—95%, а при разработке пластов мощностью 200—300 м они еще больше и составляют 97—97,5%.

Производительность одной скважины составляет 3—7 м3 рассола в час с содержанием соли 305—306 г/л.

Существенными недостатками противоточного способа добычи соли через скважины являются весьма большие потери полезного ископаемого и малая производительность скважин.

Метод гидровруба. Для уменьшения потерь соли и повышения производительности скважин необходимо, чтобы камера, которая образуется вокруг скважин, во-первых, имела форму не конуса, а цилиндра, во-вторых, необходимо, чтобы пласт соли разрабатывался снизу вверх. В этом случае растворение соли будет перемещаться вверх, пока не достигнет пород, расположенных над пластом. Потери уменьшатся, так как при цилиндрической форме камер в междукамерных целиках остается значительно меньше соли.

Чтобы вести разработку таким методом, нужно у почвы пласта произвести подсечку камеры по всей ее площади, а потом продолжать развитие камеры снизу вверх. Для этой цели в камеру одновременно с водой нагнетают воздух. Воздух создает «подушку» между водой и кровлей камеры, препятствует растворению соли в кровле камеры и позволяет у почвы пласта сделать невысокий вруб по всей площади камеры. Затем подачу воздуха прекращают и ведут растворение от почвы пласта к его кровле. Проф. П. А. Кулле (СССР) предложил для изоляции кровли применить нефть или ее производные (керосин, мазут), что позволит более точно регулировать процесс растворения и не требует громоздких компрессорных установок.

При разработке пластов соли методом гидровруба скважину диаметром 250—300 мм пробуривают немного ниже кровли пласта (рис. 4.15, б). В скважину вставляют обсадную трубу и тампонируют промежуток между стенкой скважины и соседней трубой цементным раствором. После затвердения цемента и испытания скважины на герметичность ее углубляют до почвы залежи. В скважину помещают три концентрически расположенные трубы диаметром 100, 200 и 250 мм. Направление движения растворов стрелками показано на рис. 4.15. Рассол поднимается по центральной трубе диаметром 100 мм. В кольцевое пространство между трубами диаметром 100 и 200 мм подают воздух, в пространство между трубами 200 и 250 мм — нефть. По мере растворения соли подают нефть в таком количестве, чтобы у кровли камеры образовался ее слой толщиной 2—3 см. Для образования гидровруба в одной скважине расходуется 150 м3 нефти, причем после создания вруба около 100 м3 нефти возвращается на поверхность. Чтобы сделать вруб, в скважину подают 30 м3 воды в час в течение 400 суток.

Слой нефти между поверхностью воды и кровлей камеры предохраняет кровлю от растворения, вследствие чего вода действует только в радиальном направлении, что приводит к образованию вруба высотой 1,5—2 м. После создания вруба начинается нормальная эксплуатация скважины. Кровля камеры постепенно растворяется, и высота камеры увеличивается.

Потери соли составляют около 70%. Производительность скважины равна 25—50 л;.3 в час рассола с содержанием 306—312 г соли на 1 л. Срок службы скважины может составлять 40—60 лет.

Добыча серы через скважины. Сначала пробуривают скважину до кровли пласта серы и закрепляют ее обсадными трубами диаметром 250 мм (рис. 4.15, в). Скважину тампонируют цементом. Затем скважину углубляют до почвы залежи. В обсадную трубу вставляют еще три трубы, которые располагают одна внутри другой концентрически.

Одна из этих труб имеет диаметр 100 мм и служит для выдачи расплавленной серы. Эти две трубы доводят по почвы залежи. Через третью трубу диаметром 25 мм подают воздух, причем воздушную трубу опускают только немного ниже кровли залежи.

Водяная труба и труба для выдачи серы в нижней части на участке длиной 10 м имеют отверстия, которые нужны для того, чтобы вода могла проникнуть к сере, а расплавленная сера в трубу.

Процесс добычи серы состоит в том, что горячая вода при температуре 160—170° С и давлении 10—18 am нагнетается в скважину и расплавляет серу, которая под давлением воды поднимается к кровле пласта и затем аэролифтом увлекается на поверхность.

Скважины бурят по сетке 45 X 45 м. Добыча серы через одну скважину составляет от 200 до 300 т в сутки. Расход воды в сутки составляет до 2000 м3. Получается чистая сера (примесей около 0,4%).

СПИСОК РЕКОМЕНДОВАНОЙ ЛИТЕРАТУРЫ

1. Унифицированные типовые сечения горных выработок т. 1, К.: “Будівельник”, 1971. –416 с.

2. Руководство по проектированию вентиляции угольных шахт. – Макеевка-Донбасс: МакНИИ, 1987. – 319 с.

3. Временные инструкции по расчету количества воздуха, необходимого для проветривания угольных шахт М.: “Недра”, 1966 г.

4. Задачник по подземной разработке угольных месторождений. Учебное пособие для вузов / Сапицкий К.Ф., Дорохов Д.В., Зборщик М.П., Андрушко В.Ф. – 4-е изд., пере раб и доп. М., Недра, 1981.– 311 с.

5. Правила безпеки у вугільних шахтах. ДНАОП 1.1.30-1.01-96. – К.: Основа, 1996. –418 с.

6. Збірник інструкцій до правил безпеки у вугільних шахтах. Том 1. – К.: Основа, 1996. – 425 с.

7. Збірник інструкцій до правил безпеки у вугільних шахтах. Том 2. – К.: Основа, 1996. – 410 с.

8. Сметные нормы и расценки Украины. Сборник 35. Горнопроходческие работы, раздел VI. – Харьков, Южгипрошахт, 1999. –84 с.

9. Технологические схемы разработки пологих пластов на шахтах Украины. Руководящий нормативный документ Министерства угольной промышленности Украины. – 1998. – 244 с.

10. Технология подземной разработки пластовых месторождений полезных ископаемых: Учебник для Вузов / Бондаренко В.И., Кузьменко А.М., Грядущий Ю.Б., Гайдук В.А., Колоколов О.В., Табаченко Н.М., Почепов В.Н. – Днепропетровск, 2003. – 708 с.

11.

12.

13.