- •Министерство образования и науки украины

- •Конспект лекций

- •Тема 1. Типовые технологические схемы проведения горизонтальных и наклонных горных выработок

- •Тема 2. Типовые технологические схемы добычи

- •2.9. Технология выемки угля конвейеростругами щитовых агрегатов

- •Тема 3. Типовые технологические схемы добычи

- •3.2. Терминология и определения

- •3.3. Требования к технологии

- •3.4. Классификация технологии

- •Тема 4. Типовые технологические схемы отработки

- •§ 3. Система подэтажных штреков

Тема 2. Типовые технологические схемы добычи

УГЛЯ В ДЛИННЫХ ОЧИСТНЫХ ЗАБОЯХ НА УГОЛЬНЫХ ПЛАСТАХ

2.1. Горно-геологические условия разработки пластов

В настоящее время в пологих пластах на действующих и строящихся шахтах Украины сосредоточено около 10 млрд. т балансовых запасов. Распределение их по мощности и углу падения пластов приведены в табл 1.1.

Таблица 1.1- Распределение запасов по мощности и углу падения пластов в (%)

-

Группы пластов по мощности

Удельный вес запасов, %

в т.ч. по углу падения пластов, гр

до 20

21-35

до 0,8 м

20,4

90,5

9,5

0,81-1,2 м

50,4

92,7

7,3

более 1,2 м

29,2

90,5

9,5

Как видно, значительная часть запасов (70,8%) сосредоточена на пластах мощностью до 1,2 м, втом числе примерно пятая часть приходится на пласты мощностью менее 0,8 м. Более 90% балансовых запасов сосредоточено на пластах с утлом падения до 20°.

Средняя глубина разработки в украинской части Донбасса достигла 700 м, в объединениях "Донецкуголь", "Макеевуголь", Красноармейскуголь" она составляет 800 - 1000 м, а в объединении Антрацит" превышает 1000 м.

Разработку пологих пластов на глубоких (свыше 600 м) горизонтах ведут 156 шахт, из них на глубине 601-700 м - 55 шахт (28,2%), 701-800 м – 39 шахт (25,0%), 801-900 м – 25 шахт (16,0%), 901-1000 м – 19 шахт (12.2%), 1001-1100 м – 14 шахт (9,0%), 1101 – 1300 м – 15 шахт (9,6%). Сохранение достигнутого уровня, а тем более наращивание добычи угля в перспективе (до 2010 г.) приведут к увеличению средней глубины разработки до 800 м и потребуют освоения глубины 1400-1600 м.

Характерной особенностью глубоких шахт является совокупное влияние природных факторов (высокого горного давления, газового и теплового, выбросоопасности и пожароопасности пластов), значительно осложняющих добычу угля и безопасность работ.

При углублении горных работ с 600 до 1200 м и при прочих одинаковых условиях проявления горного давления (смещения боковых пород) в подготовительных выработках увеличиваются в 1,5-1,7 раза. Следствием этого является высокая трудоемкость работ по ремонту выработок.

Из общего количества шахт Украины 70% относится к 111 категории и сверхкатегорным по газу. На их долю приходится примерно столько же добычи угля. Газообильность горных выработок при разработке основных коксующихся марок угля на глубине до 600м равняется 40-60 м3/т, на глубине более 1200 м она достигает 130 м3/т. С ростом глубины увеличивается удельный вес газовыделения из выработанного пространства и вмещающих пород в общем газовом балансе горных выработок (50% на глубине 600-700 м, 75% на глубине 1200 м).

На освоенных глубинах температура горных пород составляет 45-52°С. Естественная температура породного массива ежегодно повышается на 0,5-1,0°С. Возрастание с глубиной работ температуры массива пород является основной составляющей теплонасыщения воздуха в горных выработках. Другими весьма существенными источниками нагревания воздуха является насыщенность подготовительных и очистных забоев электрическими машинами, широкое применение конвейерного транспорта и шахтная вода, которая поступает в выработки с температурой, близкой температуре породного массива.

Из общего числа глубоких шахт каждая четвертая разрабатывает пласты, опасные по внезапным выбросам угля и газа. На этих шахтах в работе находилось 58 шахтопластов и 135 очистных забоев. За последние 10 лет общее количество газодинамических явлений увеличилось с 295 до 393 (на 33.2%). Произошло это за счет роста числа выбросов при сотрясательном взрывании. Количество внезапных выбросов угля· и газа в очистных и подготовительных забоях (в том числе при дистанционном управлении средствами механизации) увеличилось с 18 до 38.

Исследованиями и практикой установлено, что отмеченные природные факторы определяют лишь потенциальные возможности их проявления. Сам же характер и интенсивность протекания каждого из них обуславливаются применяемыми схемами планировки горных работ, а также осуществляемыми техническими решениями и мероприятиями по предотвращению или локализации отрицательного их влияния. В комплексе вопросов, стоящих перед угольной промышленностью, важное место занимают совершенствование и разработка новых технических и технологических решений, призванных противостоять или в значительной мере локализовать негативное влияние постоянно ухудшающихся горно-геологических и горнотехнических условий разработки, обусловленный ростом глубины ведения горных работ.

2.2. Схемы планировки

Одной из главных задач в области улучшения технологии ведения горных работ является дальнейшее совершенствование схем планировки на базе комплексной механизации и автоматизации процессов, концентрации горных работ с учетом изменяющейся горно-геологической и горнотехнической обстановки по мере углубления горных работ.

Многие годы совершенствование схем планировки горных работ с основном шло по пути расширения объема применения погоризонтного способа подготовки шахтных полей и столбовой системы разработки преимущественно при возвратноточной схеме проветривания. Однако в последние 5-6 лет долевое участие погоризонтной подготовки стабилизировалось и оставалось на уровне 40% по количеству отрабатываемых лав. Удельный вес столбовой системы также стабилизировался и равнялся 63-65% по количеству отрабатываемых лав и 72-75% по объему добычи.

В перспективе следует ожидать некоторого сокращения объема применения столбовой системы как из-за увеличения глубины разработки, так и по другим причинам и одновременного роста объема комбинированной н сплошной систем.

Что же касается способов подготовки, то объем их применения сохранится на уровне достигнутого (погоризонтного в размере 40% и панельного 50%). Для указанных способов подготовки, как н сейчас, характерной будет уклонная отработка выемочных полей.

Важнейшей предпосылкой эффективного функционирования той или иной технологической схемы является обеспечение эксплуатационного состояния главных горизонтальных и наклонных транспортных и вентиляционных магистралей. Оно прежде всего зависит от применяемого способа подготовки пластов: пластового или полевого. В первом случае главные выработки проводятся по пласту и охраняются целиками угля, во втором - полевыми с охраной их целиками угля или путем расположения таких выработок в разгруженной от горного давления зонах.

Для многих шахт Донбасса пластовая подготовка практически: исчерпала свои возможности (из-за больших потерь угля в охранных целиках, размеры которых растут с увеличением глубины разработки и потому, что при любых размерах целиков главные пластовые выработки часто, деформируются) и все реже будет применяться при подготовке новых шахтных и выемочных полей.

Здесь в ближайшие годы распространение получит полевая подготовка пластов как с охраной главных полевых выработок целиками угля, так и путем расположения их в разгруженной от горного давления зоне, создаваемой предварительной отработкой разгрузочных лав.

С учетом изложенного, в "Технологические схемы..." включено 17 схем планировки горных работ (12 при панельном, 5 при погоризонтом способах подготовки, 9 при столбовой, б при комбинированной и 6 при сплошной системах разработки). Исходя из того, что 70% шахт относятся к ІІІ категории и сверхкатегорным по газу метану, а из общего числа глубоких шахт каждая четвертая разрабатывает выбросоопасные пласты, при 10 из 17 схем планировки предусмотрено подсвежение исходящей струи воздуха.

Все 17 схем планировки рассмотрены при полевой подготовке пластов с охраной главных выработок целиками угля или расположением их в разгруженной зоне.

При выборе схем с одинаковыми или близкими условиями применения руководствоваться требованиями рыночной экономики.

2.3. Общие сведения

Длинными очистными забоями принято считать забои, у которых длина больше в 10 раз ширины рабочего пространства. Такие забои получили широкое распространение в странах Европы, Азии и частично применяются на шахтах Северной Америки. В странах СНГ их называют лавами. Они применяются в широком диапазоне вынимаемых мощностей угольного пласта от 0,7 до 2,5 м, а иногда и до 5,0 м при различных углах его падения. Выемку угля производят полосами вдоль забоя. При ширине рабочего пространства до 5 м и вынимаемой мощности до 1,6 м длина забоя достигает до 320 м, а нагрузка до 4200 т в сутки и более.

Технология очистных работ в длинном забое характеризуется постоянством рабочего пространства, насыщением его средствами механизации технологических процессов, непрерывной вентиляцией при соблюдении санитарных норм по содержанию вредных газов и частиц в шахтной атмосфере. В большинстве технологических схем применяется цикличная организация работ по выемке угля и управлению горным давлением.

Основным процессом в технологии добычи угля является разрушение части угольного массива, которая примыкает к рабочему пространству забоя, и его дробление до величины куска удобной для погрузки и транспортирования.

Длинный очистной забой имеет два выхода в две независимые подготовительные выработки, которые называют концевыми участками очистного забоя (лавы). Они являются началом и концом очистного забоя. Началом забоя считается участок, куда поступает свежая струя воздуха из подготовительной выработки, а концом – откуда она выходит. В этом месте подготовительная и очистная выработки образуют сопряжение, где технология выемки угля имеет отличительные особенности. В неё вводят дополнительные операции, которые обеспечивают маневр средств механизации для выемки новой полосы угля и управление состоянием массива горных пород.

Дальнейшими основными направлениями в технологии выемки угля предусматривается применение высокопроизводительных механизированных комплексов, узкозахватных комбайнов, струговых и скреперо-струговых установок, а также индивидуальных крепей с характеристиками, отвечающими горно-геологическим условиям залегания пластов. Они позволяют интенсифицировать процесс выемки и крепления на концевых участках очистного забоя, а именно:

возможность выемки угля на концевых участках забоя без ниш, применяя фронтальную зарубку комбайна (КА80, КА90) или косые заезды (К103М, 2ГШ68Б, ГШ200Б, ГШ500 и др.);

передвижку секций крепи с активным подпором кровли;

применение двухстороннего управления секциями крепи с соседней;

обеспечение высокого коэффициента затяжки кровли;

управление интенсивностью воздействия на угольный выбросоопасный пласт в опасных зонах за счет регулирования скорости подачи выемочной машины.

2.4. Структура технологии выемки угля

Технология выемки угля в длинных очистных забоях имеет гибкую структуру. Число элементов, слагающих структуру, может изменяться в зависимости от горно-геологических условий и принятых средств механизации производственных процессов. При любых изменениях в технологии постоянными ее элементами остаются отбойка, погрузка угля, транспортирование его вдоль забоя, крепление рабочего пространства, передвижка забойного конвейера (переноска рештаков и т.д.), концевые операции (подготовительные и заключительные) и управление состоянием горного массива.

Выполнение технологии выемки угля осуществляется в тесной взаимосвязи со вспомогательными операциями, с организацией работ, процессами обеспечения и вентиляции забоя при неукоснительном соблюдении правил безопасности.

Последовательность включения структурных элементов технологии в работу имеет смещение во времени продолжительности технологического цикла по выемке угля в забое.

2.5. Компоновка оборудования в очистном забое

Средства механизации производственных процессов включают: выемочную машину, забойный конвейер, механизированную или индивидуальную крепь, а возможно и их комбинацию, крепь сопряжения или усиления на концевых участках забоя.

По комплектации технологические схемы очистных работ разделяют на две группы:

с передвижными механизированными крепями (механизированные комплексы и агрегаты);

с индивидуальными крепями.

По горно-геологическим условиям применения:

для разработки пологих пластов;

для крутонаклонных и крутых пластов.

В механизированных комплексах кинематическое сочетание различных видов оборудования и машин подчинено взаимной согласованности выполняемых технологических функций по добыче угля при местном управлении.

Выемочные агрегаты сочетают технологическую и кинематическую увязку различного оборудования и машин, которые применяются в длинном очистном забое при местном или дистанционном управлении.

Схема компоновки оборудования зависит от минимальной вынимаемой мощности пласта и ее диапазона изменения, характера залегания пласта, устойчивости пород почвы, кровли и угольного забоя, их прочности, газоносности и др. факторов. Нижний предел вынимаемой мощности пласта определяется по конструктивным, технологическим параметрам и параметрам взаимодействия машин комплекса с учетом физиологических возможностей человека и условий применения конкретной компоновки машин комплекса.

Структура минимальной вынимаемой высоты пласта состоит из габаритных размеров машин комплекса по высоте, технологических параметров, влияющих на работу машин, и величины конвергенции вмещающих пород (опускание пород кровли и поднятие пород почвы).

Верхний предел вынимаемой мощности пласта определяется по максимальной возможности раздвижности крепи по заднему ряду стоек крепи или по верхнему пределу регулирования высоты исполнительного органа от опорной поверхности забойного конвейера.

На рис. 2.1 показано расположение комбайна, конвейера и крепи в очистном забое и основные увязочные размеры комплекса, которые обозначены буквенными индексами.

Индексы в рамках соответствуют размерам, оговоренным стандартом на применение механизированных комплексов.

Схема компоновки оборудования при применении струговой установки может реализоваться в виде комплекса или агрегата. Компоновка в виде комплекса требует передвижки крепи после подвигания забоя на шаг ее передвижки. Струг находится в пространстве между забоем и забойным конвейером, а не на конвейере, как при комбайновой выемке. Исполнительными органами скрепероструговой установки УС2У являются скрепероструги, скрепероструги со скреперотаранами, струги или тараны.

Тип исполнительного органа выбирают в зависимости от горно-геологических условий. Установка работает в бесстоечном пространстве шириной не менее 1 м. Исполнительный орган прижимается к забою в результате перемещения приводной станции и обводного устройства в сторону забоя через каждые 0,3 м. Наиболее широко применяются струговые установки отрывного действия с опорной подконвейерной плитой «Райсхакенхобель» и скользящего типа «Гляйтхобель» (рис. 2.2).

Рис. 2.2. Струг скользящего типа «Гляйтхобель»

Направленность и устойчивость струга типа «Гляйтхобель» обеспечиваются наклонными направляющими, прикрепленными к забойной стороне конвейера. Отсутствие подконвейерной плиты позволяет избегать заштыбовки мелким углем как холостой ветви скребковой цепи, так и почвы пласта за конвейером в месте передвижки крепи.

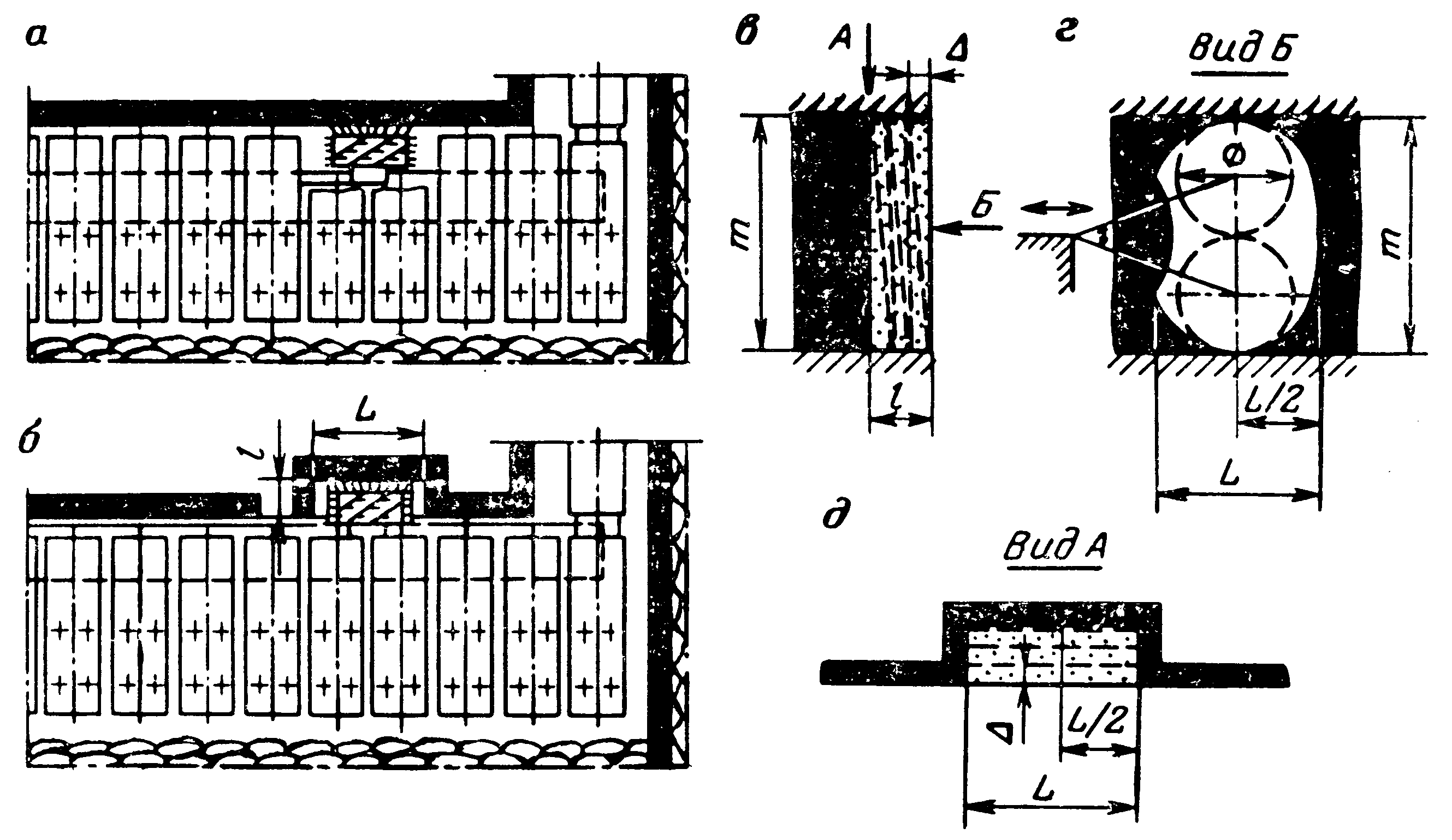

Агрегатная компоновка оборудования (АФК) обеспечивает совмещение процессов выемки угля и передвижения крепи по всей длине лавы. В ней соединены комбинированная выемочно-доставочная часть (конвейер-струг) и механизированная крепь (рис. 2.3). Выемочно-доставочная часть агрегата представлена замкнутой в вертикальной плоскости тяговой цепью. На ней закреплены режущие и транспортирующие каретки (струги).

Каретки скользят по двум горизонтальным направляющим става выемочно-доставочной части агрегата. Направляющие при помощи рычагов и гидродомкратов регулируются по мощности пласта. Направляющая балка расположена у почвы пласта и снабжена лемехом для зачистки. По нему каретки транспортируют отбитый уголь на откаточный штрек.

Рис. 2.3. Схема агрегатной компоновки оборудования (АФК)

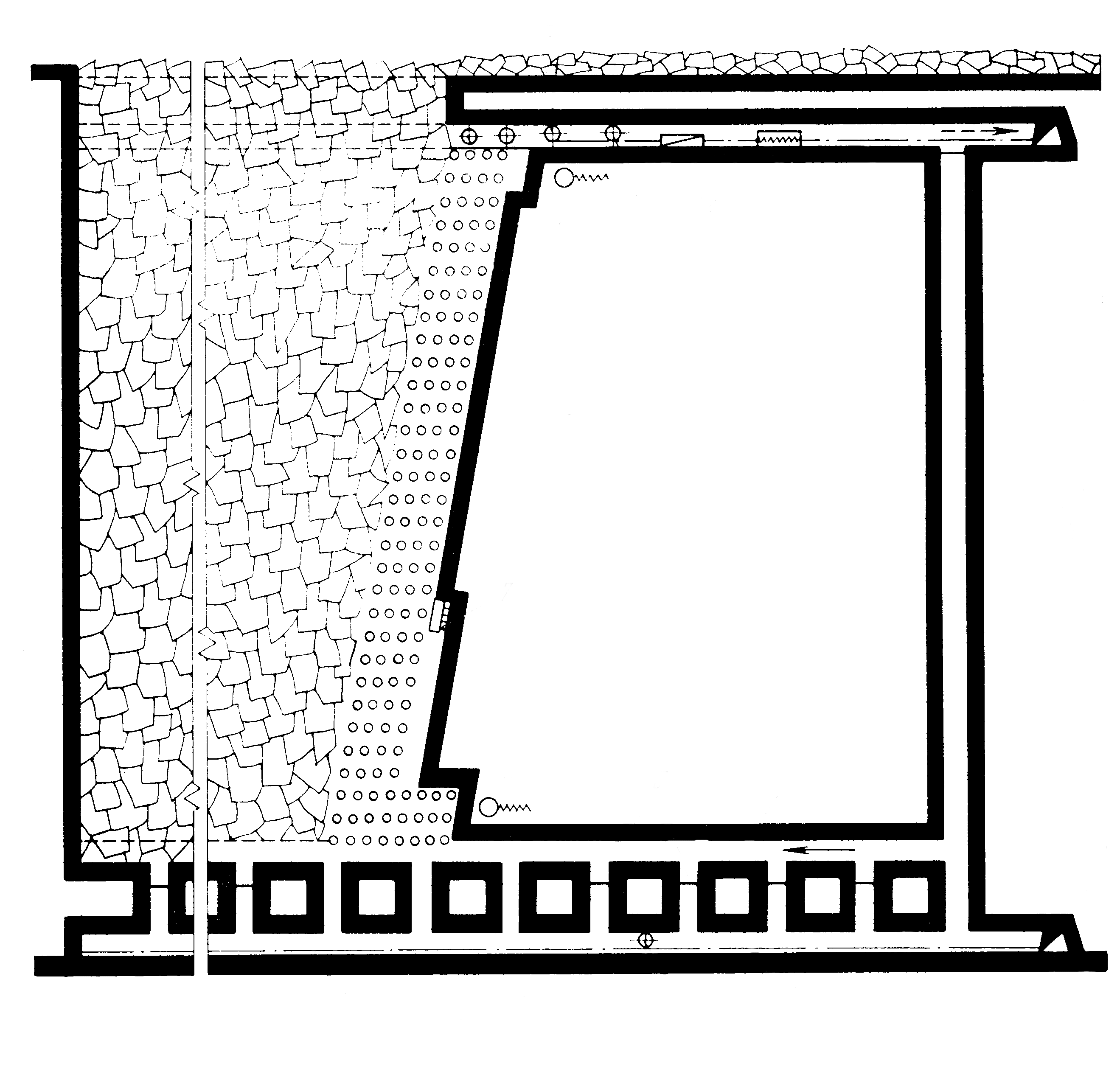

Компоновка оборудования в рабочем пространстве лавы с индивидуальной крепью. По ширине рабочее пространство лавы разделяется на части при помощи стоек индивидуальной и специальной крепи, которые используются для крепления рабочего пространства очистных забоев и управления горным давлением (рис. 2.4)

Компоновка технологических зон в очистном забое. Рабочее место выполнения производственных процессов и операций в очистном забое характеризуется делением на технологические зоны (рис. 2.5). В них выполняются производственные операции, которые отличаются организацией взаимодействия и последовательностью.

Рис. 2.4 Схема компоновки средств механизации забоев с индивидуальной крепью

Выделенные зоны отличаются по условию труда, типу и принципу работы крепи, взаимодействии комплекса очистных машин, а также по взаимодействию комплекса оборудования, которое находится в подготовительных выработках.

Рис. 2.5. Схема компоновки технологических зон в очистном забое

В рабочем пространстве лавы и на сопряжении ее с подготовительными выработками выделяют следующие зоны: I – зона установки призабойной крепи; II – зона передвижки посадочной крепи (сокращения рабочего пространства); III – зона крепления ниши и части лавы до привода (конца) конвейера; IV – зона крепления на участке приводной (концевой) головки конвейера; V – зона крепления бровки лавы; VI – зона крепления для выполнения мероприятий по охране подготовительной выработки; VII – зона крепления сопряжения подготовительной выработки с лавой; VIII – зона усиления крепи выработки впереди лавы; IX – зона усиления или удаления крепи выработки за лавой.

Главными отличительными признаками технологических схем крепления рабочего пространства являются схема расстановки элементов крепи и тип верхняков.

Компоновка механизированной крепи. Диапазон применения того или иного типа механизированной крепи определяется нижним и верхним пределом колебания вынимаемой мощности пласта по длине выемочного поля. Компоновка механизированной крепи зависит от способа управления горным давлением в очистном забое. При способе управления горным давлением полным обрушением ширина рабочего пространства очистного забоя активно влияет на обрушение пород в выработанном пространстве. Ширина рабочего пространства li не может быть меньшей, чем величина шага обрушения пород

Задний ряд крепи должен обладать такой способностью, чтобы обеспечить разлом пришедших в движение масс породы при посадке основной кровли.

Схемы компоновки отличаются по разновидности крепления бровки:

с вынесенной головкой конвейера в штрек (рис. 2.6);

с размещением головки конвейера в нише (рис. 2.7).

Рис. 2.6. Схема компоновки оборудования в рабочем пространстве

и на концевых участках лавы с вынесенной головкой конвейера в штрек

2.6. Элементы технологии очистных работ

Отбойка угля. Механический способ отбойки угля получил широкое применение во всех странах мира.

Под отбойкой угля подразумевают отделение угля от массива, которое осуществляют при помощи исполнительных органов выемочных машин посредством резцов, шарошек, коронок и др. Выбор способа отбойки угля зависит от:

физико-механических свойств угольного пласта;

состояния пласта угля и вмещающих пород;

наличия соответствующих технических средств;

требований к качеству угля;

затрат на выемку.

Рис. 2.7. Схема компоновки оборудования в рабочем пространстве

и на концевых участках лавы с размещением головки конвейера в нише

Процесс выемки угля сочетает в себе разрушение угольного массива и погрузку отбитого угля на забойный конвейер. В очистном забое этот процесс может выполняться:

одной выемочной машиной;

несколькими выемочными машинами (двумя – тремя);

одновременно по всему забою;

последовательно каждой из горных машин.

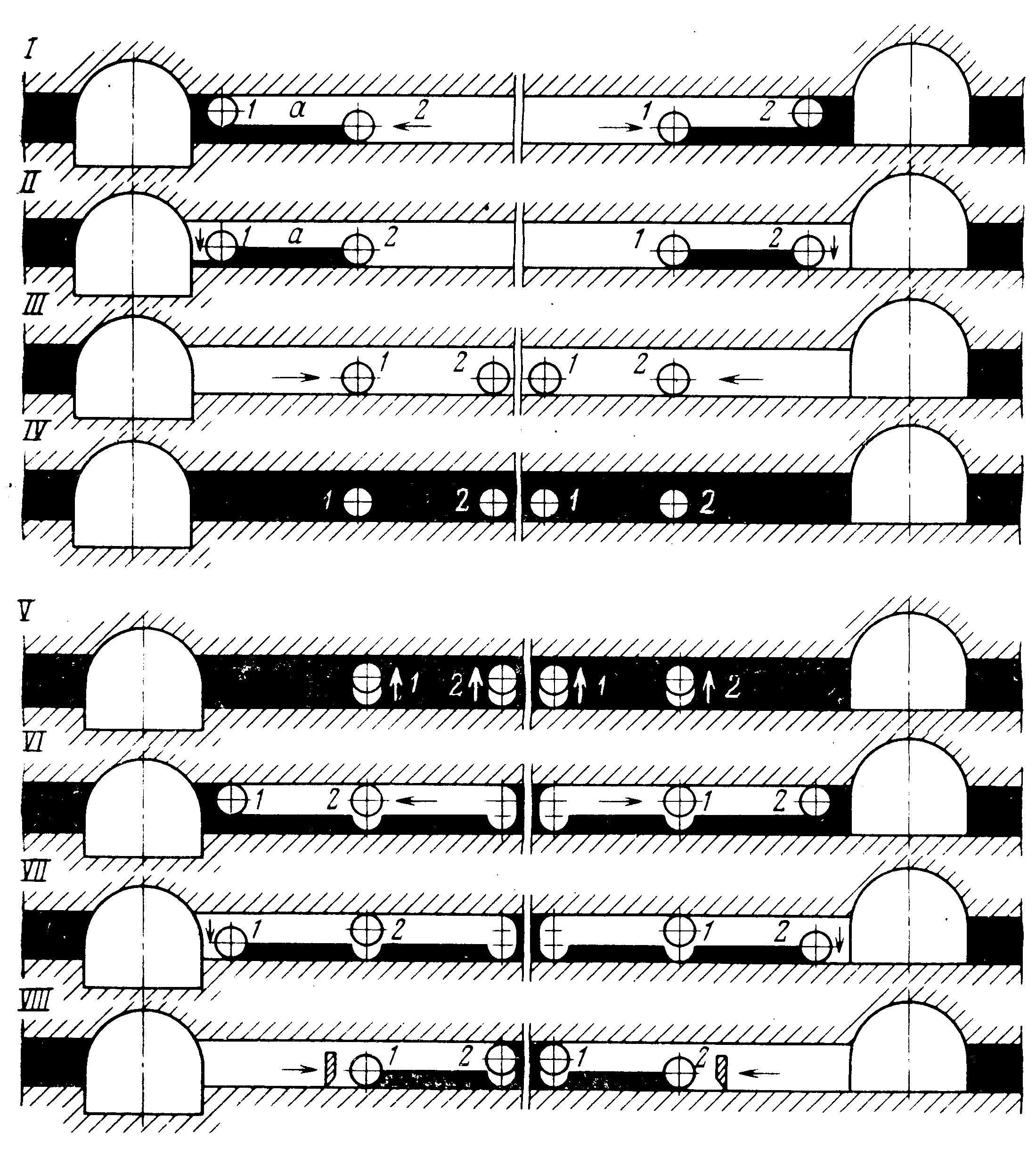

Угольные комбайны, врубовые машины, струги и скрепероструги производят разрушение полосы угольного пласта в одной точке с фланга очистного забоя, перемещаясь вдоль его линии. Таким образом осуществляется фланговая выемка угольной полосы (рис. 2.8).

А

А

Vп

l

А-A

Рис. 2.8. Схема фланговой выемки угольной полосы

Выемочные агрегаты исполнительными органами разрушают угольный пласт одновременно в нескольких точках по всей длине очистного забоя. Разрушение происходит с фронта забоя на глубину равную величине подачи струга на забой, т.е. осуществляется фронтальная выемка угля (рис. 2.9).

При ширине вынимаемой полосы угля за один проход выемочной машины по длине очистного забоя различают узкозахватную (до 1 м) и широкозахватную (более 1 м) выемку. Струги снимают полосу угля шириной 0,1-0,3 м.

Рис. 2.9. Схема фронтальной выемки полосы угля

Погрузка отбитого угля. Часть отбитого угля от массива грузится на забойный конвейер исполнительным органом угольного комбайна. Оставшаяся отбитая часть угля, находящаяся на почве пласта, загружается на конвейер при помощи лемехов, подпорного или откидного щитка, которые закреплены на корпусе комбайна (рис. 2.10).

При ровной и крепкой почве лавы для погрузки применяют лемех (статический погрузчик), закрепленный на ставе конвейера. Он работают в период передвижки конвейера на забой и обеспечивают полную погрузку угля на конвейер, зачищают почву, снижают запыленность рудничной атмосферы.

Струг грузит уголь на конвейер своим лемехообразным корпусом (рис. 2.11).

Рис 2.10. Схема отбойки и погрузки угля на конвейер

Рис. 2.11. Схема струговой выемки полосы угля

Структура процесса выемки состоит из трех этапов: подготовительного, собственно процесса выемки угля и заключительного.

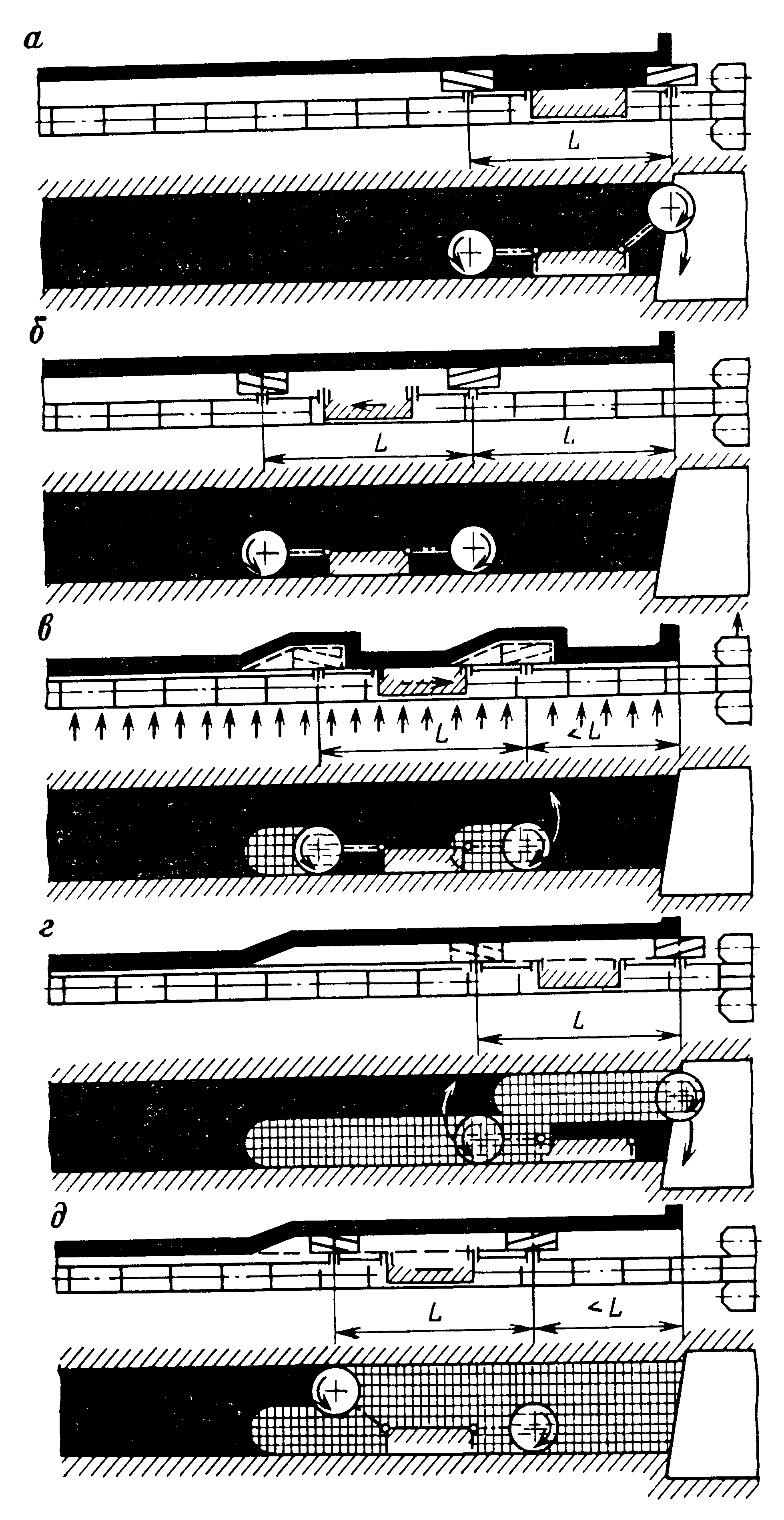

Подготовительный этап включает осмотр и профилактический ремонт комбайна (при необходимости), зарубку исполнительного органа комбайна в пласт при нахождении его на концевых участках лавы. Способ зарубки зависит от конструктивного исполнения комбайна и может выполняться косыми заездами, фронтально и с ниши.

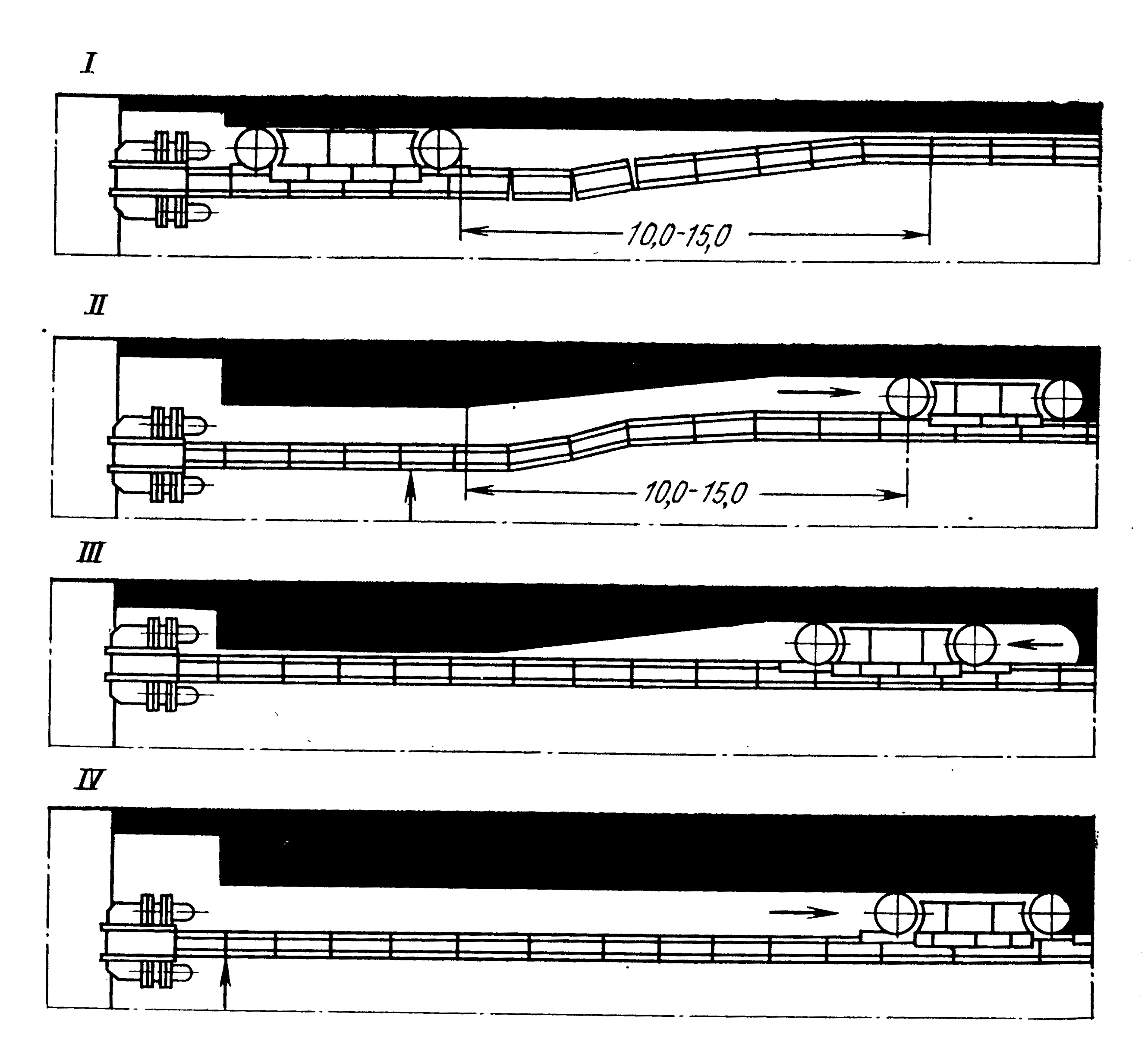

Зарубка комбайна в пласт косыми заездами применима практически всеми типами комбайнов как с односторонним расположением исполнительных органов типа 1К101У, так и симметричным – типа К103, ГШ68, РКУ10, ГШ200 (рис. 2.12).

Рис. 2.12. Схема зарубки комбайна в угольный пласт косыми заездами

Для зарубки исполнительных органов комбайна в пласт предварительно к забою передвигается забойный конвейер. С учетом возможности изгиба конвейера в горизонтальной плоскости расстояние, которое должен пройти комбайн для зарубки, составляет 15-20 м. И такое же расстояние он должен пройти для выемки полосы угля от исполнительного органа до штрека. Комбайн с работающими исполнительными органами перемещается по изогнутой траектории конвейера и таким образом формирует уступ в угольном массиве для выемки очередной полосы угля.

Фронтальная зарубка комбайна в пласт возможна при наличии исполнительных барабанных органов или зарубывающих зубков на исполнительном шнековом органе. Технологическая схема фронтальной зарубки комбайна в тонкий и средней мощности пласт приведена на рис. 2.13.

Рис. 2.13. Схема фронтальной зарубки комбайна в угольный пласт

При работе исполнительных органах комбайн вместе с забойным конвейером подается гидродомкратами на забой. Самозарубка в пласт осуществляется на величину захвата комбайна. После внедрения исполнительных органов в пласт вынимают две части полосы угля: между исполнительными органами и исполнительным органом и приводной головкой конвейера. Их вынимают передвигая работающий комбайн в сторону штрека.

Таким образом создается уступ для выемки очередной полосы угля.

Схема фронтального локально-флангового способа самозарубки комбайнов в пласт средней мощности и мощный приведена на рис. 2.14.

Комбайн осуществляет самозарубку в пласт радиальными резцами шнека локальными зонами Б клинообразного в вертикальной плоскости сечения А.

Рис. 2.14. Схема фронтально-флангового способа зарубки комбайнов:

а – начальная стадия, вид сбоку; б – конечная стадия; в – конечная стадия, вид сверху; г – сечение забоя с фазами самозарубки

Это достигается путем циклических ограниченных перемещений комбайна при чередующихся вертикальном и наклонном положениях его корпуса. При этом забойный конвейер задвигается фронтально по всей длине лавы. Одновременно корпусу комбайна задается чередующиеся вертикальное и наклонное положения, а шнекам придают соответственно нижнее и верхнее положения. Корпусу комбайна может задаваться также локальное возвратно-поступательное перемещение по конвейеру.

Данный способ обеспечивает самозарубку комбайна в пласт с весьма малым обнажением кровли. Разрушение угольного массива происходит в радиальном направлении относительно оси шнеков.

Схема фронтально-фланго-вого способа самозарубки комбайнов на пластах тонких и средней мощности приведена на рис. 2.15. Самозарубку комбайна осуществляют с приспущенными к почве шнеками локальными зонами путем одновременного фронтального перемещения конвейера и ограниченного одностороннего флангового перемещения комбайна по зависимости

,

(2.3)

,

(2.3)

где

![]() – средняя скорость флангового

перемещения комбайна, м/мин;

– средняя скорость флангового

перемещения комбайна, м/мин;

![]() – средняя

скорость фронтального перемещения

конвейера; м/мин;

– средняя

скорость фронтального перемещения

конвейера; м/мин;

∆ – максимальный шаг линий резания торцевых резцов шнека комбайна, м;

δ – эффективная глубина внедрения в массив пласта торцевых резцов шнека, м.

При этом способе самозарубки комбайнов необходимо, чтобы торцевые резцы на забойной стороне шнеков размещались крестообразно, трехлучевым, линейным, циклоидальным и др. способами. Вылет резца относительно торцевой плоскости шнека должен быть (0,1-0,15) l, где l - ширина захвата шнека комбайна, м.

Самозарубка комбайна происходит при его фланговом перемещении на величину диаметра шнека, приспущенного к почве пласта. Этим обеспечивается самозарубка в угольный пласт без обнажений пород кровли.

На рис. 2.15 приведена технологическая схема фронтально-фланговой самозарубки двухшнекового комбайна 2ГШ68БС. Она осуществляется в несколько этапов:

на первом этапе комбайн снимает полосу угля по всей длине лавы, правый шнек опускается к почве; конвейер неподвижен; задвигаются секции механизированной крепи (рис. 2.15, а);

на втором этапе комбайн перемещается от штрека и вынимает межшнековый целик угля, подготавливается конвейер и его привода к фронтальной передвижке, заканчивается передвижка секций крепи (рис. 2.15,б);

на третьем этапе комбайн останавливается с приспущенными к почве шнеками. Одновременно осуществляют фронтальную передвижку конвейера и ползучее фланговое одностороннее ограниченное перемещение комбайна в направлении к штреку по зависимости (2.3). Секции крепи – в исходном положении (рис. 2.15,в);

на четвертом этапе правый шнек комбайна поднимается к кровле, и комбайн выходит к штреку, вынимая пласт угля на концевом участке лавы; конвейер неподвижен; секции крепи в исходном положении (рис. 2.15, г);

на пятом этапе левый шнек комбайна поднимается к кровле, а – правый - к почве. Комбайн перемещается от штрека, вынимая полосу угля. Конвейер неподвижен, а секции крепи задвигаются за комбайном по всей длине лавы.

Технологическая схема и самозарубающийся комбайн позволяют реализовать поточную технологию очистных работ, достигая производительности комплекса 2500-4000 т угля в сутки.

Рис. 2.15. Технологическая схема фронтально-фланговой самозарубки

шнекового комбайна 2ГШ68БС

Зарубка комбайна с ниш состоит в том, что на концевых участках очистного забоя предварительно подготавливают ниши при помощи нишенарезных машин, буровзрывных работ или отбойных молотков (рис. 2.16).

Комбайн с включенными исполнительными органами, забойным конвейером и приводной головкой гидродомкратами задвигается в нишу на величину захвата.

Собственно процесс выемки угля состоит в перемещении комбайна вдоль забоя и разрушении угольного массива с погрузкой угля на конвейер.

]

Рис. 2.16. Схема зарубки комбайна с ниш, предварительно подготовленной

при помощи нишенарезных машин

Транспортирование угля по забою. На пластах с углами падения 0-35° уголь вдоль забоя транспортируют скребковыми конвейерами. Конвейер с вынесенными на штреки

и установленными на специальные передвижные столы или на почву головками, является самой длинной в забое машиной (1к=250-320 м). Одновременно он служит базовой конструкцией, которая направляет и несет комбайн. Забойный конвейер - это основная конструкция, размещенная по всей лаве, выходящая в прилегающие подготовительные выработки и соединяющая все забойные машины в один технологический комплекс.

В

составе механизированных комплексов

типа КМК98, КМ87, КМ88, КМТ, КД80, КМ103 с

очистными комбайнами типа 1К101У, К103М,

МК67И, 2К52, К85, 1ПД68, РКУ10, ГШ200В, РКУ13 самыми

массовыми являются конвейеры типа

СП250. Все эти конвейеры имеют рештачный

став шириной 642 мм и высоту профиля

боковины 190 мм. Тяговый орган выполнен

на базе цепи 18![]() 64

мм; приводные блоки с формулой 2

55

кВт, 3

55

кВт, 4

55

кВт, 2

110

кВт, что в высоконагруженных забоях

предопределяет их низкую надежность

и ресурс.

64

мм; приводные блоки с формулой 2

55

кВт, 3

55

кВт, 4

55

кВт, 2

110

кВт, что в высоконагруженных забоях

предопределяет их низкую надежность

и ресурс.

Передвижка конвейера. Способы передвижки конвейеров в забое зависят от конструкций механизированной крепи и конвейера. Применяют фронтальный и фланговый способы передвижки става. Головки конвейера и часть става чаще всего перемещаются совместно на концах очистного забоя.

Фронтальный способ передвижки става применяется в лавах с благоприятной гипсометрией почвы и малым отжимом угля.

Фланговый способ применяется чаще и происходит без остановки комбайна и конвейера. Область применения способа – лавы со слож-ными условиями залегания пласта, при волнистой почве, наличии геологических нарушений, большом отжиме угля.

Самотечное

движение частиц угля по почве пласта

происходит тогда, когда произведение

коэффициента трения и составляющей

силы веса

![]()

![]() окажется

большим, чем составляющей силы веса

окажется

большим, чем составляющей силы веса

![]() ,

действующей по нормали.

Для снижения коэффициента трения на

пластах с углами падения 18-35°

применяют эмалированные желоба. Это

позволяет направлять поток угля в

нужном направлении (рис. 2.17).

В ряде случаев применяются самозагружающиеся

рештаки-листы, служащие для самотечной

транспортировки угля. Процесс доставки

при этом не регулируется.

,

действующей по нормали.

Для снижения коэффициента трения на

пластах с углами падения 18-35°

применяют эмалированные желоба. Это

позволяет направлять поток угля в

нужном направлении (рис. 2.17).

В ряде случаев применяются самозагружающиеся

рештаки-листы, служащие для самотечной

транспортировки угля. Процесс доставки

при этом не регулируется.

Рис 2.17. Самозагружающиеся рештаки-листы

Со стороны забоя рештаки-листы имеют погрузочный лемех. Разлет кусков угля с завальной стороны предотвращают ограждающие борта. Самозагружающиеся рештаки-листы соединены друг с другом отрезками калиброванной цепи. Листы подвешивают специальной предохранительной лебедкой. К забою их передвигают гидропередвижчиками, которые прикреплены к ставу рештаков отрезками цепи. От сползания их удерживает механизированная крепь комплекса.

На пластах с углом падения 18-35° забойные конвейеры оборудованы предохранительными устройствами (УПК), которые удерживают их от сползания под действием собственного веса. Устройство состоит из четырех упорных гидростоек, двух домкратов передвижения, четырех домкратов подтягивания, направляющих балок и элементов гидропривода (рис. 2.18). Оно позволяет передвигать приводную головку конвейера в сторону забоя с поворотом на определенный угол.

Рис. 2.18. Устройство для удержания конвейера от сползания

При увеличении угла падения пласта (450) уголь движется хаотично, ударяясь о почву и кровлю. Происходит рассеивание потока по рабочему и выработанному пространству. Чтобы избежать потерь угля рабочее пространство забоя отшивают обаполами по мощности пласта на границе с выработанным пространством.

Добытый уголь накапливается в нижней части очистного забоя, которая называется магазинной. Ее отшивают, чтобы избежать подсыпки углем нижней части лавы и уменьшения проходного сечения для воздуха. Уголь выгружается через специальные люки-лотки.

Самотечный способ транспортировки наиболее экономичный и обладает следующими преимуществами:

простота;

большая производительность;

возможность накопления груза;

отсутствие электромеханического оборудования и др.

Вместе с тем этот способ имеет недостатки:

неуправляемость и нерегулируемость процесса транспортирования;

измельчение угля;

пылеобразование;

разлет кусков.

Крепление забоя. В лаве процессы крепления рабочего пространства и управления горным давлением регламентируются взаимной увязкой параметров всех производственных процессов.

В комплексно механизированных забоях эти процессы осуществляются одновременно при передвижке секций крепи, а в забоях с индивидуальными крепями – выполняются с большими затратами ручного труда. Они определяют безопасность работ, особенность выемки угля и его транспортировку. Но в свою очередь данные процессы подчинены конструкции выемочных и транспортных машин, так как их параметры требуют определенных схем крепления забоя.

Расстояние от забоя до первой стойки крепи определяется величиной захвата комбайна, габаритами корпуса выемочной машины и конвейера. Иногда при наличии устойчивых кровель бесстоечное пространство достигает 1,6-2,8 м. При отработке пластов с неустойчивой кровлей стойки следует устанавливать как можно ближе к забою. Для этого сокращают захват комбайна до 0,4-0,5 м и не устанавливают зачистных лемехов на конвейере и желобе кабелеукладчика. Чтобы передвигать забойный конвейер без разборки става, необходимо крепить бесстоечное пространство. При этом используются металлические шарнирные верхняки.

Для лучшего проветривания забоя целесообразнее и с эргономической точки зрения стойки индивидуальной крепи устанавливать прямолинейными рядами параллельно очистному забою. При длине верхняка равной величине захвата выемочного комбайна консольной навеской металлических верхняков обеспечивается закрепление бесстоечного пространства, которое необходимо для передвижки става конвейера «волной», т.е. с фланга. Процесс крепления рабочего пространства совмещают с выемкой угля. После передвижки забойного конвейера под консоль верхняка устанавливают стойку. При величине захвата выемочной машины вдвое меньшей, чем длина шарнирного верхняка стойки в рабочем пространстве устанавливают в шахматном порядке. Вслед за комбайном через одну стойку по падению производят консольную навеску верхняков. Такую схему установки стоек и навески консолей верхняков применяют и при струговой выемке угля, а также в условиях менее устойчивых пород кровли.

Посадочные стойки и кусты располагают в один ряд по линии обреза кровли или в два ряда в шахматном порядке. Шаг их установки по длине забоя равен двум шагам установки призабойных стоек. Посадочные стойки передвигаются последовательно после крепления забоя. При труднообрушаемых породах и шахматном расположении стоек их передвигают последовательно, через одну.

При разработке угольных крутонаклонных и крутых пластов в качестве индивидуальной крепи применяют деревянные стойки, которые составляют комплект. Он представлен тремя стойками и двумя распилами, которые по одному укладывают соответственно к кровле и почве пласта, а затяжки забивают за распил. Длинная сторона комплекта располагается по падению пласта. Комплекты устанавливают в линию один к одному и они определяют ряды. По простиранию пласта ряды располагают через 0,9 м один от другого. При увеличении плотности крепи стойки ставят рядом по простиранию, образуя две параллельные линии. Плотность стоек такой крепи колеблется от 1,5 до 2,7 шт. на 1 м2. При выемке угля комбайном крепь возводят после выемки полосы угля по всей длине забоя и спуска комбайна в нижнюю его часть. Процесс крепления сложен и трудоемок. На 1000 т добытого угля расходуется около 50-60 м3 деревянных крепежных материалов. Не менее трудоемкими процессами являются ежесуточная доставка заранее приготовленных элементов крепи в шахту и элементов крепи по очистному забою.

В процессе крепления рабочего пространства индивидуальные крепи мобильнее механизированных и имеют больше возможности импровизаций. Однако трудоемкость работ по креплению велика и составляет 50-60% общей трудоемкости по забою. Поэтому, где эффективно, необходимо применять механизированные крепи, а процесс крепления лав индивидуальными крепями совершенствовать.

Механизированная крепь является функционально сложной машиной. Она задействована в креплении рабочего пространства очистного забоя, в управлении геомеханическими процессами вмещающих пород, служит опорой при передвижке конвейера и обеспечивает безопасность работ. Процесс передвижки секций крепи должен быть хорошо увязан во времени и пространстве с выемкой, транспортировкой угля, передвижкой конвейера и работами на сопряжении. Эффективность очистных работ и качество добываемой продукции во многом зависят от работы крепи.

Управление кровлей. При использовании индивидуальных крепей применяют следующие способы управления состоянием вмещающих пород:

полное обрушение пород кровли в выработанном пространстве очистного забоя;

плавный прогиб пород кровли и сближение их с почвой;

закладку выработанных пространств породами, добытыми в шахте, или материалами, доставленными с поверхности.

Способ полного обрушения пород кровли применяется в забоях с механизированными крепями. Полное обрушение на пластах пологого и наклонного падения в лавах, закрепленных индивидуальными крепями можно вести при соблюдении следующих условий:

мощность пласта не менее 0,5 м;

крепь металлическая;

крепь деревянная;

почва в лаве не допускает значительного вдавливания опорных поверхностей стоек;

выработанное пространство не заполнено большим количеством пород от прослойков из пласта, вывалов и др.

Процесс управления кровлей полным обрушением пород состоит из следующих этапов:

осмотра рабочего места и приведения его в безопасное состояние;

расчистки дороги и места для перемещения посадочных стоек и их установки;

возведения предохранительных стоек деревянной крепи;

разгрузки посадочной стойки;

передвижки ее на новое место, придания ей распора, извлечения стоек призабойной крепи, переброски их на новое место, отсоединения шарнирных верхняков и выбивки предохранительной крепи.

После этого на освобожденном от крепи участке лавы должно произойти самопроизвольное обрушение пород.

Для ускорения работ по обрушению кровли посадку ведут на разных участках лавы одновременно, соблюдая специальные меры безопасности. С целью облегчения первых осадок труднообрушаемой кров-ли применяют передовое торпедирование пород, предварительное разупрочнение их водой или другими средствами, подработку пластов.

В лавах пластов наклонного падения обрушение кровли, как это было впервые реализовано по предложению Днепропетровского горного института (ДГИ), ныне Национальный горный университет, тоже можно вести с помощью посадочных стоек ОКУ, переноска которых должна осуществляться на предохранительных канатах. Хотя полное обрушение и наиболее экономичный способ управления кровлей, однако применять его в лавах с индивидуальными крепями не всегда возможно из-за небезопасности работ.

Плавный прогиб пород кровли рекомендуют применять в случаях, когда кровля изгибается без разрывов сплошности в выработанном пространстве очистного забоя. Специальная и призабойная крепи для этого способа должны быть податливыми и переноситься за каждым циклом очистных работ. Этот эффективный и безопасный способ управления применяется на пластах в очень ограниченном объеме.

Удержание боковых пород индивидуальными крепями в выработанном пространстве применяется широко при отработке тонких и средней мощности пластов крутого падения. Рабочее и выработанное пространство очистного забоя крепится индивидуальной деревянной крепью, которая не извлекается. В пространстве деревянные костры располагают в шахматном порядке. Плотность крепи составляет один костер на 8-10 м2 площади выработанного пространства. Костры выкладываются по падению через 3-4 м, а по простиранию - через 2,7 м, то есть между тремя рядами стоечной крепи. В плане костер имеет трапециевидную форму. Она делает костер удобным для выкладки. Расход лесоматериалов достигает 50-70 м3 на 1000 т добытого угля. Трудоемкость возведения крепи составляет около 70% общей трудоемкости работ по забою.

Полная закладка выработанных пространств породами или материалами рекомендуется в следующих условиях:

для охраны ответственных сооружений и водоемов на поверхности;

при слабых, склонных к сползанию породах почвы или весьма слабых породах кровли и почвы на пластах крутого падения;

под пожароопасными участками и участками, опасными по прорывам глины;

как правило, при отработке мощных пластов крутого падения с самовозгорающимися углями, отработке пластов крутого падения, опасных по внезапным выбросам угля и газа.

На шахтах Украины этот способ не нашел пока широкого применения. Это объясняется сложностью и большой трудоемкостью процесса закладки и сопутствующих ему процессов в шахте и на ее поверхности. Для ведения процесса надо располагать закладочными материалами в большом количестве и соответствующими средствами механизации.

Закладочный материал может быть доставлен и уложен в выработанное пространство гидравлическими, пневматическими, механическими и другими устройствами. Если материал подается по трубам или гибким лентам, то он должен обладать минимальной абразивностью и определенной кусковатостью.

2.5. Технология выемки угля пневматическими отбойными молотками

При разработке крутонаклонных и крутых пластов Донбасса потолкоуступная форма забоя является главенствующей, несмотря на весьма сложные горно-геологические условия. Очистной забой делится на уступы, которые нумеруются от откаточного штрека в направлении вентиляционного.

Длина уступов зависит от крепости угля, мощности пласта и устойчивости вмещающих пород и колеблется в пределах 10-12 м. Расстояние от забоя одного уступа до второго называется растяжкой уступа, а межу между первым и последним уступом – растяжкой уступов в лаве. По высоте уступ делится на технологические зоны: куток, спасательная ниша, ножка, перекрыша, забой уступа и устройство предохранительного полка (рис. 2.19, а). Технология выемки угля в этих зонах отличается трудоемкостью и опасностью выполнения операций.

Рис. 2. 19. Схема расположения элементов уступа и последовательности

отбойки угля в кутке уступа

В зависимости от крепости угля и его структурного строения отбойку угля отбойными молотками в уступе осуществляют как с предварительным подбоем (врубом) по мощности пласта, так и без него. Предварительный подбой (вруб) выполняют у почвы пласта или по наиболее мягкой угольной пачке. Вес пневматического отбойного молотка составляет 10 кг и работает он от пневмосети шахты, где давление сжатого воздуха до 0,5 МПа. В некоторых моделях отбойных молотков предусмотрено орошение для пылеподавления при разрушении угля. Молотки к пневмосети подсоединяют с помощью гибкого шланга и накидной гайки. Разрушение угля производится пикой длиной 150-200 мм при крепких и вязких углях с углом заострения 23-25° и 300-400 мм – при мягких и трещиноватых углях.

Отбойка угля в уступе ведется полосой 0,9-1,0 м сверху вниз. Выемка угля в уступе начинается с отбойки угля в спасательной нише верхнего кутка, забой которой опережает забой уступа на 0,9-1,8 м. В этом месте уголь наиболее прочный, так как имеет одну плоскость обнажения. Отбойка осуществляется в «лоб» забоя, молоток располагают перпендикулярно к нему и вес молотка приходится на забойщика. Эта операция очень трудоемка и не производительная. Отбойку в кутке начинают на 0,8-1,0 м ниже перекрышы уступа, что дает возможность в дальнейшем разворачивать отбойный молоток и использовать его массу.

Перед началом выемки угля в уступе у ножки уступа из обаполов сооружается предохранительный полок, чтоб не травмировать ниже работающего забойщика скатывающимся углем. Такой же полок на стойках крепи сооружает рабочий на высоте своего роста. После отбойки угля в кутке уступа на высоту 2, 0 м и шириной 0,9-1,0 м, приступают к креплению перекрыши уступа стойками и затягивают на всю мощность пласта обаполами. Ними же затягивают почву и кровлю пласта.

Отбойка угля в забое уступа зависит от структурного строения пласта. При простом строении пласта отбойку угля ведут отдельными площадями (рис. 2.19, б). Последовательность отбойки показана цифрами I-VIII. При недостаточно устойчивых породах и наличии мягких пачек угля вначале делается подбой (вруб) на глубину 0,3 м и длиной до 2,0 м. Затем отбивают оставшийся уголь отдельной полосой. Последовательность отбойки полос показана цифрами I-III на рис. 24, в. После снятия полосы длиной 2,0 м приступают к креплению выработанного пространства комплектами крепи. Комплект крепи состоит из трех деревянных стоек и двух обаполов. Обаполы укладывают по падению у почвы и кровле пласта и между ними забиваются стойки с усилием, которое создает предварительный распор 1000-1500 кН. Затем продолжают выемку угля в оставшейся части уступа. Ножка уступа крепится двойным комплектом.

Лесоматериалы в забой доставляют вручную и раскладывают их по уступам в ремонтно-подготови-тельную смену. Этот процесс очень важен, так как здесь необходимо учитывать горно-геологические условия каждого уступа и производственную ситуацию.

2.9. Технология выемки угля комбайном на крутонаклонных и крутых пластах

Для выемки угля применяют комбайны «Темп-1М», «Поиск-2РА», КУ410. Выемка угля производится в "лоб" заходки снизу вверх полосой 0,9-1,0 м. Первый ряд стоек устанавливают на расстоянии 0,25-0,35 м от забоя. Это расстояние необходимо для прохода лыжи комбайна, рабочего и предохранительного канатов, шланга оросительной системы и воздухопроводов или кабеля.

Комбайн подвешивается на двух канатах. Один канат является тяговым, а второй предохранительным. Канаты через блоки кран-балки идут к лебедке, установленной на вентиляционном штреке. Комбайн, подвешенный на канатах, представляет маятниковую систему. Чтобы комбайн лучше прижимался к забою, а куски угля не выбивали стоек крепи, линию забоя наклоняют на 10-12° к линии падения. Пульт управления выносится на вентиляционный штрек, и управление ведется по шахтофону. Технологический цикл состоит из следующих процессов: выемка угля, спуск комбайна и постановка его в нишу, крепление забоя, управление кровлей, доставка лесоматериалов в лаву и других подготовительно-заключительных операций.

Технологическая схема очистных работ с выемкой угля комбайном состоит из угольного комбайна, комбайновой лебедки 1ЛГКН, кран-балки, посадочной лебедки ПСЛ, пневматических шлангов, лесодоставочной лебедки, комплекта оборудования для нагнетания воды в пласт, маневровой лебедки МЭЛ14,5, комплектов индивидуальной крепи и деревянных или пневматических костров (рис. 2.20).

Крепление. Лава делится на паи длиной до 10-12 м. Рабочий устанавливает стойку у забоя и на нее ставит предохранительный полок, чтобы не травмировать ниже работающего падающими предметами. Крепь устанавливается комплектами снизу вверх. Комплект крепи состоит из трех деревянных стоек и двух обаполов, которые укладывают по кровле и почве пласта. Стойки устанавливаются на расстоянии 0,9-1,0 м по падению и простиранию пласта.

Управление кровлей. На второй полосе от забоя выкладывают деревянные костры на расстоянии 4,0-6,0 м по падению друг от друга и на 1,8 м по простиранию пласта. Костры не извлекаются, и боковые породы удерживаются на кострах. При породах средней устойчивости для управления кровлей плавным прогибом применяют пневматические костры, которые периодически переносят вслед за подвиганием забоя; ряды упорных костров, которые делят лаву на предельные пролеты и не дают возможности породам смещаться активно по падению пласта. Эти костры обладают большей несущей способностью в сравнении с обычными кострами.

Деревянные костры выкладывают таким образом, чтобы стойки, которые уложены по падению пласта, упирались в стойки крепи, а стойки, которые уложены по простиранию – на стойки крепи сверху.

Доставка лесоматериалов. Для крепления рабочего пространства очистного забоя в ремонтно-подготовительную смену доставляют лесоматериалы. Их доставляют на 1/3 длины забоя снизу, передавая стойки и обаполы из рук в руки и 2/3 длины – сверху. Лесоматериалы укладывают на стойки крепи по длине лавы.

Подготовительные операции. В ремонтно-подготовительную смену производят отшивку забоя от выработанного пространства. Старую отшивку отдирают и переносят на новое место. Выкладывают костры под вентиляционным и над откаточным штреками. На расстоянии 20-30 м по падению пласта выкладывают два ряда упорных костров.

Рис. 2.20. Технологическая схема очистных работ с выемкой угля комбайном

на крутых пластах: 1,2 – соответственно откаточный и вентиляционный промежуточные квершлаги; 3, 6 – соответственно откаточный и вентиляционный штреки; 4 – просек; 5 – печи; 7 – комбайн «Темп-1»; 8 – посадочная лебедка ПСЛ; 9 – лесодоставочная лебедка 1ЛК; 10 – тяговая лебедка ЛВД; 11 – комбайновая лебедка 1ЛГКН; 12 – установка УНВ2 для нагнетания воды в пласт; 13 – буровой станок БС-1; 14 – ручное электросверло СЭР15Д; 15 – маневровая лебедка МЭЛ14,5; 16 – рельсовый путь