- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

Глава 33 пылеулавливание в медной промышленности

В зависимости от исходного сырья и особенностей выплавки медеплавильные заводы можно разделить на три группы: выявляющие медь из первичного сырья (руды или концентратов); перерабатывающие вторичное сырье (латунный, бронзовый лом и т. п.); медно-серные, в которых выплавка меди сочетается с одновременным получением элементарной серы. Так как во всех этих случаях технология получения меди различна, соответственно изменяются и схемы очистки газов.

§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

Некоторые данные, характеризующие основные источники газовыделений на заводах, выплавляющих медь из первичного сырья, приведены в табл. 33.1. Как видно из табл. 33.1, почти на всех этапах передела в отходящих технологических газах присутствуют сернистые соединения, а в ряде случаев и свободный серный ангидрид (S03). Вследствие кондиционирующего действия этих компонентов удельное электрическое сопротивление пылей невелико. В то же время пыли в большинстве случаев мелкодисперсны. Эти обстоятельства позволяют считать наиболее целесообразным применение на всех стадиях передела в качестве основного типа пылеулавливающих аппаратов тонкой газоочистки сухих электрофильтров, хорошо зарекомендовавших себя на практике.

Таблица 33.1. Характеристика технологических газов и пылей на заводах, выплавляющих медь из первичного сырья

Источник газо- и пылевыделения |

На выходе из металлургического агрегата |

Запылен-ность газов перед аппаратами тонкой очистки, г/м3 |

Пыль из аппаратов тонкой очистки |

|||

темпе-ратура, °С |

запылен-ность, г/м3 |

содержание, % (объемн.) |

содержание металлов, (по массе) |

средний размер частиц, мкм |

||

Обжиговые печи: |

|

|

|

|

|

|

многоподовые |

500-600 |

35-40 |

6-9 S02 |

12-20 |

12-15 Cu; 2-7 Zn; 2-3 Pb; 12 Sобщ |

4 |

кипящего слоя |

650-800 |

35-40 |

0,1-0,3 S03; 12-15 S02 |

10-40 |

4 |

|

Шахтные печи |

350-500 |

10-15 |

4-55 S02 |

3-6 |

3-15 Cu; 9-20 Zn; 6-10 Pb; 2-15 As |

6 |

Электропечи |

400-700 |

10-15 |

1,8-4 S02 |

5-7 |

15-20 Cu; 5-10 Zn; 10-15 Pb |

- |

Печи ВФП |

1300 |

40 |

10-14 S02; 0,05-0,07 S03 |

35 |

13 Cu, 6 Zn; 17 Pb |

- |

Печи КФП |

1300 |

До 450 |

<90 S02 |

<50 |

17-21 Cu; 2,5 Zn; 1,4 Pb |

|

Отражательные печи |

1200-1300 |

5-12 |

1-2,5 S02; 0,1 S03; 7,0 C02 |

1-5 |

1-5 Cu; 10-30 Zn; 4-10 Pb |

1,5-2 |

Конвертеры |

900-1000 |

- |

6-12 S02,*1 |

1-6*2 |

5-25 Cu; 5-20 Zn; 10-50 Pb |

1,0-1,5 |

Сушилки концентратов и гранул |

100-250 |

- |

0,2-0,4 S02; 3,1 C02; 0,3 CO |

5-20*3 |

11-12 Cu; 16-20So6щ |

3-5 |

*1 Перед аппаратами тонкой очистки содержание S02; зависит от подсосов по газовому тракту, тягового режима и других факторов и составляет обычно 2-8%; *2 Запыленность газов и химический состав пыли зависят от содержания цинка и свинца в штейнах; *3 Запыленность газов сушильных барабанов зависит от влажности сухого продукта и резко возрастает при содержании влаги меньше 4% |

||||||

Присутствие в газах свободного серного ангидрида не позволяет применять рукавные фильтры из натуральных и большинства синтетических тканей, так как образующиеся в газах пары серной кислоты имеют температуру точки росы около 220 °С и при более низких температурах будут конденсироваться. Как включение для некоторых установок за рубежом применяют ткани из стеклянных волокон, работающие при 250 °С.

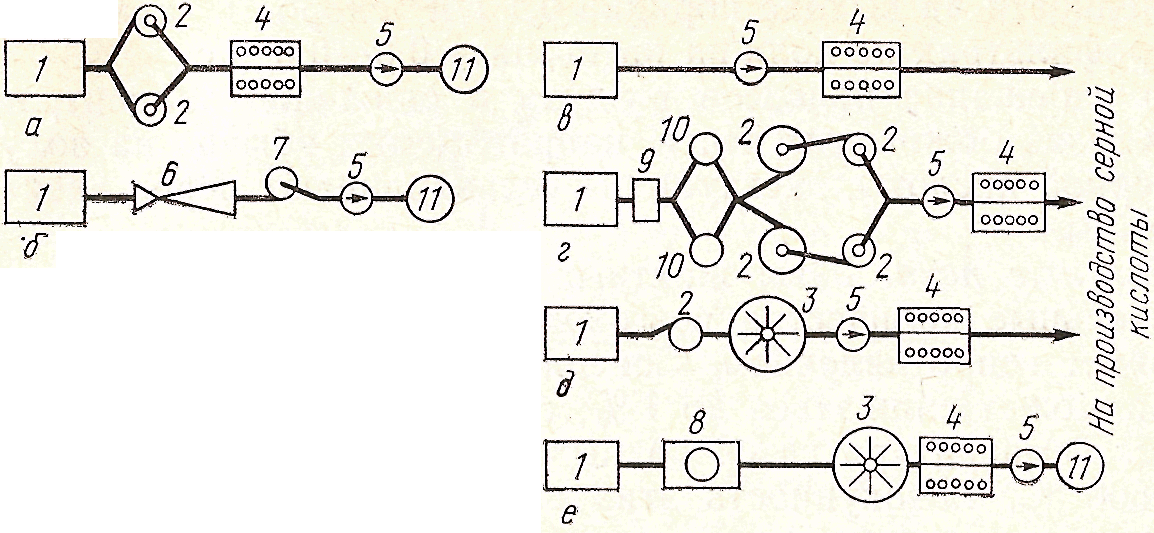

Применение мокрых методов очистки ограничивается наличием сернистых соединений в газах, вызывающих активную коррозию оборудования, а также использованием высокосернистых технологических газов для получения серной кислоты. Наиболее часто применяемые схемы очистки технологических газов , на различных переделах производства меди приведены на рис. 33.1.

Рис. 33.1. Схемы газоочисток, применяемые в медной промышленности: а — при сушке концентратов, сухая очистка; б — то же, мокрая очистка; в — при обжиге концентратов в многоподовых печах; г —то же, в печах КС; д — при плавке в шахтных печах; е — при плавке в отражательных печах. I — печь; 2 — циклон; 3 — скруббер; 4 — сухой электрофильтр; 5 — дымосос; 6 — труба Вентури; 7 — каплеуловитель; 8 — котел-утилизатор; 9 — осадительная камера; 10 — охлаждаемый стояк; 11— дымовая труба.

Сушилки концентратов и гранул. Для тонкой очистки газов сушильных барабанов ранее применяли в основном сухие электрофильтры (рис. 33.1, а). Однако, как показала практика, они оказались недостаточно надежными по следующим причинам. В условиях переменного режима сушки материал и пыль часто пересушиваются и легко загораются. При отряхивании электродов без снятия напряжения электрические пробои межэлектродных промежутков могут привести к взрывам сухой пыли, не успевшей осесть в бункера. Частицы сухой пыли обладают высокоразвитой активной поверхностью и легко возгораются. Поэтому в последние годы широкое распространение получили мокрые методы очистки газов сушильных барабанов преимущественно в скрубберах Вентури (рис. 33.1,6) и скрубберах ударного действия (СУД). Последние при среднем размере частиц пыли 3—5 мкм имеют степень очистки 96—98%. Хотя содержание S02 в газах сушилок невелико, следует защищать корпуса аппаратов от коррозии и предусмотреть эффективное улавливание капель, выносимых из аппарата.

Обжиговые печи. При обжиге медных концентратов как в многоподовых печах, так и в печах КС основными аппаратами тонкой очистки являются сухие многопольные электрофильтры. Вследствие наличия в газах серного ангидрида и сульфитизированной пыли электрофильтры работают достаточно хорошо без предварительной подготовки газа, который имеет, как правило, повышенную температуру (300—400 °С), считающуюся для газов обжиговых печей оптимальной.

Из многоподовых обжиговых печей газы обычно попадают по футерованным газопроводам прямо в электрофильтры без специального охлаждения и предварительной очистки, которая, однако, как показывает практика, необходима (рис. 33.1, в). На обжиговых печах КС вследствие более высокой температуры и значительной запыленности (~800—900 г/м3) газ охлаждают в стояках и очищают в двух ступенях наклонов от грубой пыли (рис. 33.1,г). Концентрация пыли в газе, поступающем на электрофильтры, не должна превышать 20—30 г/м3. Для получения запыленности на выходе порядка 0,1 г/м3 скорость газа в сухих электрофильтрах не должна превышать 0,5—0,6 м/с.

Во избежание подсосов воздуха и снижения концентрации S02 в газах обжиговых печей, направляемых обычно на получение серной кислоты, эксгаустеры устанавливают перед электрофильтрами.

Шахтные печи. Газы шахтных печей выносят в виде пыли значительные количества возгонов свинца и цинка с высоким удельным сопротивлением. Содержание S02 в газах не постоянно и может снижаться до 1 %; свободный S03 в газах отсутствует. Температура газов на выходе из печи может достигать 550—600 °С. Совокупность этих обстоятельств вызывает необходимость предварительной подготовки газа перед электрофильтрами путем предварительной очистки в циклонах, а также охлаждения и увлажнения в скрубберах (рис. 33.1,д), которые следует защищать от коррозии. При этих условиях обеспечивается надежная и устойчивая работа сухих электрофильтров с остаточной запыленностью 0,1—0,2 г/м3.

Проведенные исследования показали, что оптимальная скорость газа 0,7—0,8 м/с, а оптимальная относительная влажность 35%. Газы шахтных печей могут быть использованы для получения серной кислоты.

Электропечи. При плавке медных концентратов или окатышей (гранул) в электропечах отходящие газы имеют температуру 400—700 °С. Обычно их подвергают предварительной очистке в водоохлаждаемых циклонах, а затем направляют для тонкой очистки в сухие электрофильтры, эффективно работающие при температуре около 300 °С. При герметичном тракте содержание S02 в газах можно поддерживать на уровне 4—4,5 %, что позволяет использовать их для получения серной кислоты.

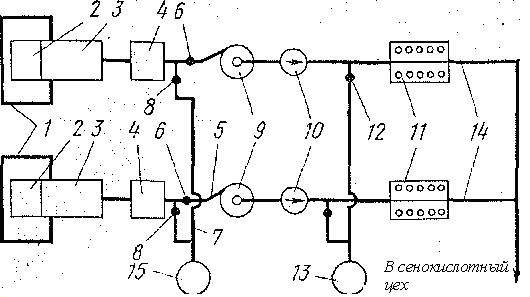

Конвертеры. Высокая температура и запыленность конвертерных газов требуют охлаждения и предварительной очистки. Охлаждение можно осуществлять подсосом воздуха в напыльниках, воздушных холодильниках и котлах-утилизаторах, а предварительную очистку — в осадительных камерах и циклонах. Газы конвертеров, как правило, используют для получения серной кислоты, поэтому необходимо поддерживать в них максимально возможную концентрацию S02 и , всемерно сокращать подсосы воздуха. С этой точки зрения установка котлов-утилизаторов и герметизация газоотводящего тракта являются предпочтительными. Однако трудности в эксплуатации котлов-утилизаторов, связанные с высокой запыленностью и периодичностью выхода конвертерного газа, привели к тому, что в большинстве случаев охлаждение газа осуществляют подсосом воздуха в напыльниках.

В связи с периодичностью работы от конвертеров отбирают два вида газов: богатые по содержанию S02 во время продувки конвертера и бедные (вентиляционные) во время перерывов в подаче дутья. И те, и другие газы отсасывают из конвертера через водоохлаждаемый напыльник, снабженный «катучей» заслонкой, и пропускают через осадительную камеру. Далее бедные (вентиляционные) газы выбрасываются в атмосферу, а богатые просасываются через циклоны и дымососами подаются на тонкую очистку. Соответствующие переключения производятся клапанами в соответствии с режимами работы конвертера (рис. 37.2).

Рис. 33.2. Очистка отходящих газов конвертеров: 1 — конвертер; 2 — загрузочная «катучая» дверка; 3 — напыльник; 4 — осадительные камеры; 5 — газоход богатых газов; 6 — клапаны на линии богатых газов; 7 — газоход вентиляционных газов; 8 — клапаны на линии вентиляционных газов; 9 — циклон; 10 — дымосос; 11 — сухие электрофильтры; 12 — регулирующий клапан; 13 — дымовая труба для сброса избытка богатых газов; 14— газоход очищенных богатых газов; 15—дымовая труба вентиляционных газов.

Тонкую очистку конвертерных газов от пыли (dm = 0,5÷1,5 мкм, σч = 2,3) ведут, как правило, в сухих электрофильтрах. Высокое содержание SO2 и присутствие SO3 позволяют получать эффективную очистку от пыли. Однако скорость газов в электрофильтре не должна превышать 0,5 м/с. Во избежание возможных временных снижений температуры до точки росы ( ~ 220 °С) газоходы и корпуса электрофильтров тщательно теплоизолируют, стенки корпусов изготовляют из кислотостойкой стали, изоляторные коробки оборудуют электроподогревом.

Ниже приведены показатели работы системы очистки газов в горизонтальном трехпольном электрофильтре на одном из предприятий.

-

Количество газов перед сухими электрофильтрами,

ЧАСТЬ I 18

ГАЗООЧИСТНЫЕ АППАРАТЫ 18

Глава 1 18

Рис. 1.1 Классификация пылеулавливающих аппаратов 18

Контрольные вопросы 20

Глава 2 21

Решая уравнение (2.3) относительно диаметра частицы, получим 22

Рис. 2.2. Схема пылеосадительной камеры. 22

Контрольные вопросы 23

Глава 3 24

Рис. 3.1. Движение частиц пыли в криволинейном потоке газа 24

После несложных преобразований будем иметь 24

Рис. 3.3. Схема радиального пылеуловителя 26

Контрольные вопросы 26

Глава 4 27

Рис. 4.1. Схема циклона: 1 — входной патрубок; 2 — раскручивающая улитка; 3 — выходной патрубок; 4 — крышка; 5 — выхлопная труба; 6 — цилиндрическая часть; 7 — коническая часть; 8 — пневмовыпускное отверстие; 9 — бункер для пыли; 10 — пылевой затвор. 27

Диаметр частицы, (м), успевающей за время t пройти путь R2-R1, будет равен 28

Рис. 4.5. Схема прямоточного циклона 31

Таблица 4.1. Поправочный коэффициент К2 для различных типов циклонов 33

Плотность газов при рабочих условиях, (кг/м3), находят по формуле 33

Величина х применительно к циклонам может быть определена по следующей формуле 35

Таблица 4.2. Значения нормальной функции распределения 35

Рис. 4.8. Общий вид батарейного циклона типа БЦ-2: 1 - подводящий патрубок; 2 - газораспределительная камера; 3 – предохранительный клапан; 4 - камера чистого газа; 5 - циклонный элемент; 6 - нижняя решетка; 7 - люк; 8 - бункер; 9 - корпус; 10 - выхлопная труба; 11 - крышка; 12 – верхняя крышка 37

Потеря давления в батарейном циклоне, Па, будет равна 38

Рис. 4.9. Схема батарейного циклона типа БЦР-100у 40

Рис. 4.10. Вихревые пылеуловители: а - соплового типа; б - лопаточного типа. 1 - камера; 2 - выходной патрубок; 3 – сопла; 4 - лопаточный завихритель типа «розетка»; 5 - входной патрубок; 6 - подпорная шайба; 7 - пылевой бункер; 8 - кольцевой лопаточный завихритель. 41

Контрольные вопросы 46

Глава 5 46

Тогда эквивалентный диаметр поровых каналов будет равен 48

Рис 5.1. Механизм процесса фильтрования: 1 — механизм касания; 2 — инерционный механизм; 3 — диффузионный механизм; 4 — электростатический механизм. 49

Формула для определения коэффициента захвата в этом случае имеет вид 50

Следовательно, общая потеря давления на фильтре равна 53

Контрольные вопросы 53

Глава 6 53

Рис. 6.1. Схема волокнистого фильтра: 1 — фильтрующий материал; 2 — клинообразная рамка. 54

Таблица 6.1. Некоторые свойства фильтровальных материалов 57

Рис. 6.5. Зависимость коэффициента С2 от концентрации пыли. 60

Подставляя это значение в формулу (6.3), получим 63

Таблица 6.3. Фильтры типа ФРО (фильтры рукавные с обратной продувкой) 64

Таблица 6.4. Фильтры типа ФРКИ (рукавные, каркасные с импульсной продувкой) 65

Таблица 6.6. Фильтры типа СМЦ-101А (регенерация обратной продувкой) 67

Таблица 6.10. Фильтры типа ФРИ (рукавные импульсные) 71

Таблица 6.11. Фильтры ФКИ (кассетные импульсные) 72

Рис. 6.6. Схема зернистого фильтра с регенерацией обратной продувкой и вибрацией: 1 — входной патрубок; 2 — корпус; 3 — продувочный патрубок; 4 — выпускной клапан; 5 — зернистый слой; 6 — перфорированная плита; 7 — контейнер; 8 — гибкие уплотнения вибратора; 9 — вибратор; 10 — пружины; 11 — бункер; 12 — пылевыгрузное отверстие/ 74

Рис. 6.7. Схема зернистого фильтра конструкции НИПИОТСтрома: 1 — бункер; 2 — кассета с зернистым слоем; 3— сетки верхние и нижние; 4 — шпильки, стягивающие кассеты; 5 — газоход; 6 — вход в верхнюю секцию; 7 — клапанная коробка; 8 — эластичная вставка; 9 — верхняя секция; 10 — газоход очищенного газа; 11 — вибратор; 12 — привод вибратора; 13 — опорные пружины; 14 — опора. 74

Рис. 6.8. Схема зернистого фильтра с движущимся слоем: 1 — шлюзовой питатель; 2 — труба для возврата отрегенерированного зерна; 3 — жалюзи; 4 — щелевая сетка; 5 — фильтрующий слой; 6 — бункер зернистого материала; 7 — циклон; 8 — грохот; 9 — бункер уловленной пыли. 75

Рис. 6.9. Схема зернистого фильтра с удалением загрязненного слоя скребками: 1 — корпус аппарата; 2, 4—жалюзийные решетки; 3 — скребки; 5 — вращающаяся рама; 6 — бункер; 7—грохот; 8 — электродвигатель. 76

Рис. 6.11. Волокнистый уловитель типа ФВГ-Т: 1 — корпус; 2 — кассета материалом; 3 — люк для промывки; 4 — люк для смены кассет; 5 — форсунки для промывки шлангом. 79

Контрольные вопросы 80

Глава 7 80

Рис. 7.1. Захват частиц пыли пленкой жидкости. 83

Для минеральных масел при толщине пленки δ= 0,5d 83

Из сопоставления выражений (7.14) и (7.15) следует, что 84

Таблица 7.1. Характеристика некоторых видов пылей и туманов 84

Уравнение массообмена имеет вид 85

Таблица 7.2. Температура мокрого термометра дымовых газов 86

§1. Форсуночные скрубберы 88

Рис. 8.3. Улавливание пыли в форсуночном скруббере 91

Количество капель в элементарном объеме 92

Уравнение материального баланса в элементарном объеме скруббера имеет вид 92

Диаметр отверстия форсунки dф, находят из выражения 96

Коэффициент ж определяют из выражения 100

Таблица 8.1. Значения коэффициентов А и (1 + В) 100

Гидравлическое сопротивление каплеуловителя 102

Таблица 8.2. Технические характеристики аппаратов типа ГВПВ 103

Таблица 8.3 Технические характеристики циклона типа КЦТ 105

Таблица 8.4. Технические характеристики кольцевых скрубберов Вентури типа СВ-Кк 107

Глава 11 131

Подставив в формулу (11-4) развернутое значение q из формулы (11-5), получим 134

Для пластинчатого электрофильтра приближено 144

144

Для трубчатого электрофильтра 144

Рис. 68. Явление запирания короны 147

Следовательно, степень очистки 148

Глава 12 149

§ 1. Характеристика доменного газа и колошниковой пыли 260

§ 2. Схемы очистки доменного газа 263

§ 3. Вредные выбросы доменного производства и их очистка 265

§ 4. Борьба с выбросами при грануляции шлака 267

§ 5. Выбросы миксерного отделения и их очистка 268

Глава 33 343

ПЫЛЕУЛАВЛИВАНИЕ В МЕДНОЙ ПРОМЫШЛЕННОСТИ 343

§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья 343

§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья 350

§ 3. Обеспыливание газов на медно-серных заводах 356

Глава 35 367

ОЧИСТКА ГАЗОВ ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА 367

И ЛЕГКИХ ЦВЕТНЫХ МЕТАЛЛОВ 367

§ 1. Обеспыливание газов при производстве глинозема 368

§ 2. Очистка газов при производстве алюминия 370

§ 3. Обеспыливание газов при производстве силуминов (А1—Si сплавов) 373

§ 4. Очистка газов при производстве магния 375

. . . . . . . . . . . . . . . . . . . . . .

20

1250

600

320

10

4,33

0,08

Печи взвешенной (факельной) плавки. Для выплавки черновой меди широкое распространение в мировой практике получил процесс взвешенной (факельной) плавки медных концентратов. Этот процесс можно вести на подогретом воздушном дутье (печи ВФП), на дутье, обогащенном кислородом, и на чисто кислородном дутье (печи КФП). Одна из основных причин этой тенденции заключается в эффективном использовании отходящих газов для производства серной кислоты, элементарной серы и 100 %-ного сернистого ангидрида. При этом серу сырья используют более чем на 90 %, что улучшает экономические показатели процесса.

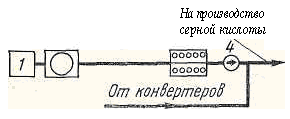

Печи ВФП. Отходящие газы с температурой около 1300 °С и запыленностью до 40 г/м3 прежде всего направляют в котел- утилизатор, где происходит их охлаждение до 350 °С и осаждается крупная пыль. Далее газы поступают в сухой электрофильтр, после прохождения которого с содержанием 10 % S02 идут в сернокислотный цех.

Печи КФП. Для печей КФП характерны малое количество отходящих газов, высокая их температура — до 1300 °С, большая запыленность—-до 450 г/м3, высокое содержание S02 — до 90%. Газы, выходящие из печи, охлаждают в котле- утилизаторе, очищают от пыли в сухих электрофильтрах до 0,05—0,2 г/м3 и вентиляторами подают в сернокислотный цех, предварительно смешав с конвертерными газами (рис. 33.3).

Рис. 33.3. Схема очистки на опытно-промышленной установке печи кислородно-факельной плавки: 1 — печь; 2 — котел-утилизатор; 3 — сухой электрофильтр; 4 — дымосос.

Отражательные печи. Высокие температуры и большие количества газов отражательной плавки требуют установки за отражательными печами котлов-утилизаторов. Наряду с полезным использованием тепла в котле-утилизаторе происходит осаждение крупной пыли, вследствие чего запыленность газов значительно снижается. Температура газов за котлом-утилизатором обычно 300—400 °С, а запыленность 5—6 г/м3. При таких параметрах газы могут быть направлены на тонкую очистку сразу в сухие электрофильтры (см. рис. 33.1, е).

Однако при высоком содержании в пыли оксидов цинка и свинца ее электрическая проводимость может оказаться недостаточной для устойчивой работы электрофильтров. В этих случаях целесообразнее устанавливать перед ними скрубберы для предварительного увлажнения газа, снабженные антикоррозионной защитой.

В целях использования газов отражательных печей (содержащих 1—2% S02) для получения серной кислоты их часто смешивают с более концентрированными по содержанию S02 обжиговыми или конвертерными газами. В этом случае необходимость в дополнительном увлажнении отпадает. При работе печи на сырой шихте перед электрофильтрами иногда устанавливают циклоны.