- •1.Классификация и основные элементы машин для строительства и ремонта трубопроводов

- •1.1.Классификация машин для строительства магистральных трубопроводов

- •1.1.1.Понятие о машине

- •1.1.2 Общая классификация машин

- •1.2.Основные элементы машин при строительстве и ремонте трубопроводов

- •1.2.4. Рабочее оборудование

- •1.2.7. Типы трансмиссий

- •1.2.8. Рулевые системы

- •1.2.9. Гидравлические и пневматические силовые установки

- •Основные элементы машин при строительстве и ремонте трубопроводов.

1.2.Основные элементы машин при строительстве и ремонте трубопроводов

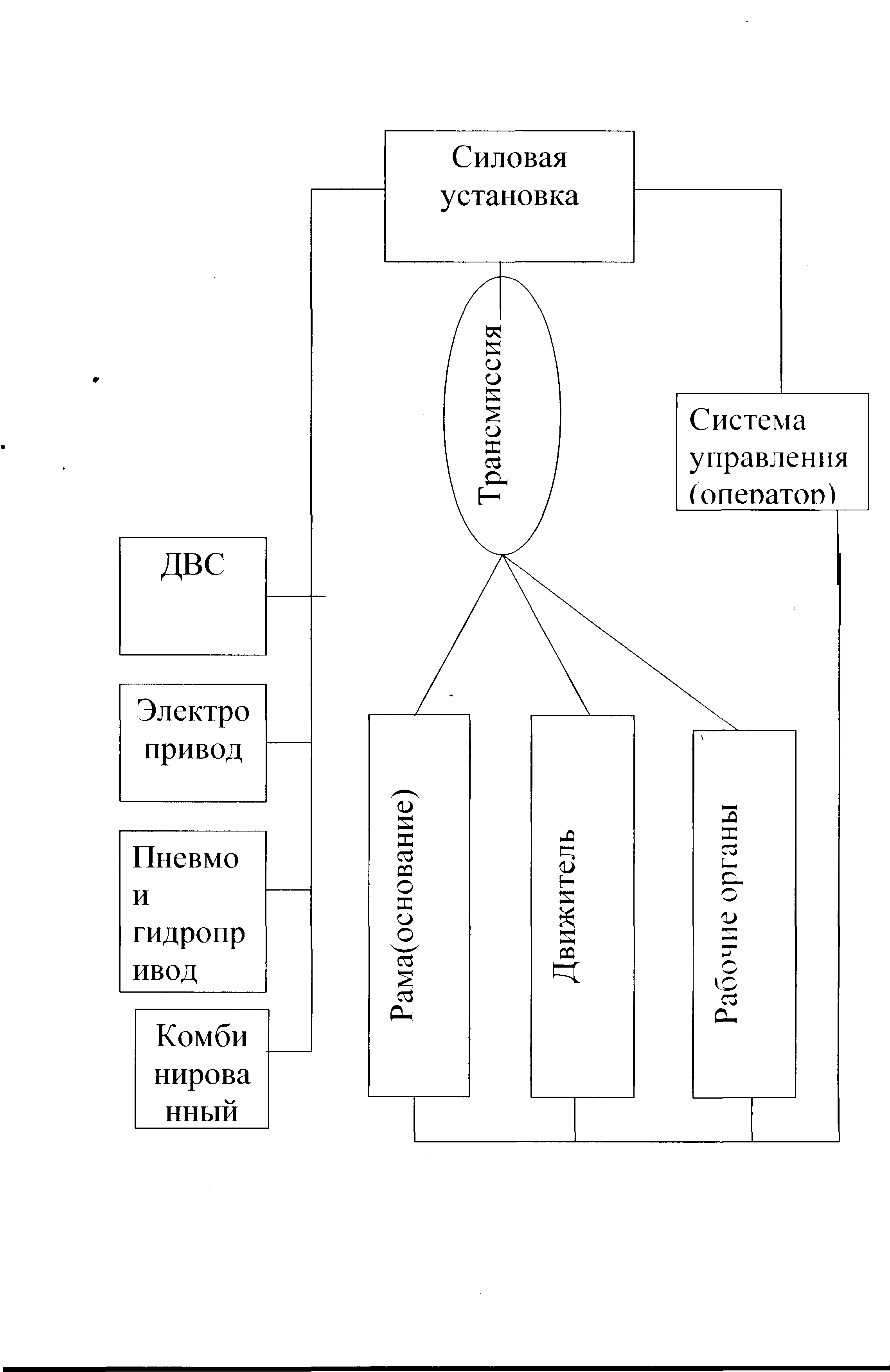

Структурная обобщенная схема машин применяемых при строительстве и ремонте трубопроводов составленная нами приведена на рис. 1.2.1.

1.2.1. Рама. Рама обеспечивает постоянство взаимного расположения других агрегатов, благодаря чему машина сохраняет работоспособность в широком диапазоне эксплуатационных условий. Пространственная конфигурация рамы зависит от величины и направления нагрузок, воспринимаемых машиной ,что, в свою очередь, определяется ее назначением, типом и типоразмером. Часто роль рамы выполняют усиленные корпусные детали машины, как, например, ковш самоходного скрепера. На некоторых типах машин используются дополнительные рамы для крепления рабочих органов. В качестве примера можно назвать тяговую раму автогрейдера, универсальную раму бульдозера с поворотным отвалом и др.

Схема 1.2.1. Структура машины

1.2.2. Силовая установка. Источником механической энергии, необходимой для работы машины, служит силовая установка. Современные подъемно-транспортные, строительные и дорожные машины оборудуются либо двигателями внутреннего сгорания (большей частью, дизельными), либо электродвигателями с автономным питанием от аккумуляторов или стационарных электросетей. Основным преимуществом двигателя внутреннего сгорания является полная автономность машины в течение длительного времени. К числу принципиальных недостатков такой силовой установки относят сравнительно невысокий КПД (20 ÷ 35 %), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа и др.), реализация которых ведет к усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная (на единицу массы) мощность автотракторных и транспортных дизельных двигателей внутреннего сгорания составляет от 0,75 до 1,0 кВт/кг. 20

/Д0 98%)> постоянная готовность к работе независимо от температуры окружающего воздуха, высокая надежность, простота сопряжения с другими агрегатами, а также легкий пуск, управление, реверсирование и остановка. Удельная (на единицу массы) мощность электродвигателей на порядок ниже, чем у двигателей внутреннего сгорания, и колеблется в пределах 0,027...0,095 кВт/кг.

1.2.3 Движитель. Передвигаться относительно опорной поверхности машине позволяет движитель. Большинство самоходных подъемно-транспортных, строительных и дорожных машин оснащены пневмоколесным, рельсоколесным или гусеничным движителями. Гораздо реже и только у строго ограниченной номенклатуры машин встречаются жесткие колеса, облицованные резиной, и металлические вальцы с гладкой или неровной поверхностью.

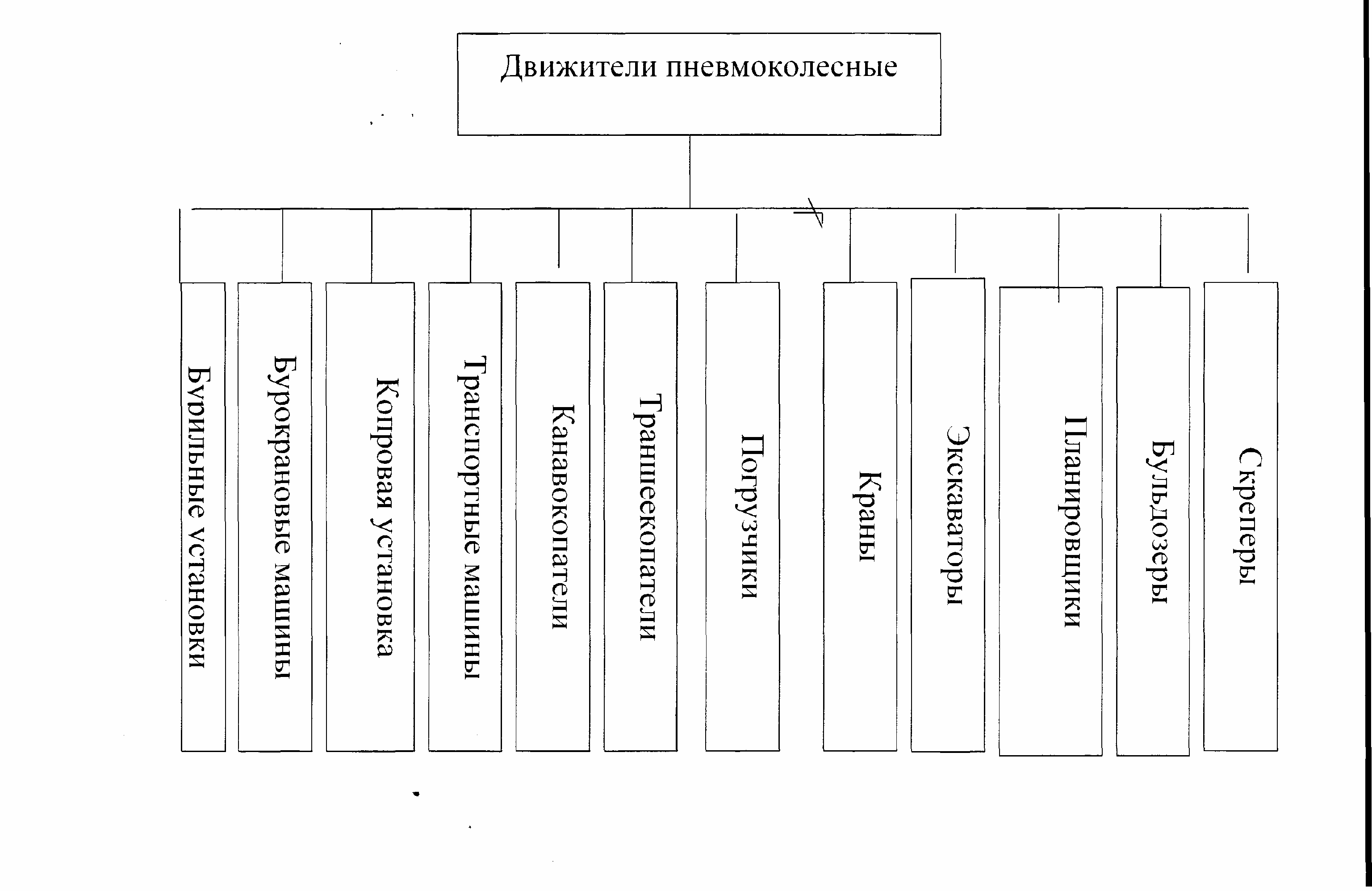

В последние годы все чаще появляются движители, в которых конструкторы пытаются соединить преимущества движителей различных типов. Среди них можно назвать полностью резиновые гусеницы, гусеницы с обрезиненными траками, жесткие колеса с ободом, собранным из съемных резиновых подушек. Достоинства и недостатки перечисленных ходовых устройств определяют оптимальную область применения каждого из них. Ниже представлены составленные нами классификации различных движителей (рис. 1.2.2.- 1.2.5.).

Рис. 1.2.2. Виды движителей

Р ис.

1.2.3. Пневмоколесные

движители

ис.

1.2.3. Пневмоколесные

движители

К преимуществам пневмоколесного движителя (Рис. 1.2.3.) относятся: хорошие амортизирующие качества, высокая эластичность, малые внутренние потери, износостойкость, совместимость с любыми скоростными режимами, минимальные требования к регулярному обслуживанию, низкая стоимость и трудоемкость ремонта. Его недостатки: высокие удельные давления на грунт, сравнительно невысокая сопротивляемость механическим повреждениям, высокая вероятность аварийной ситуации при внезапной разгерметизации колеса. Считается, что пневмоколесный движитель наиболее подходит для машин, эксплуатация которых сопряжена с движением в широком диапазоне скоростей по произвольной траектории и по достаточно прочной опорной поверхности (твердое покрытие, плотный грунт и т. п.).

Релъсоколесный движитель отличается высокой механической прочностью, малым сопротивлением перекатыванию, отсутствием бокового увода и незначительностью внутренних потерь. Вместе с тем он требует укладки рельсового пути с тщательной подготовкой основания, ежедневного обслуживания и чувствителен к уклонам местности. Релъсоколесный движитель допускает перемещение машины только по определенной траектории и гарантирует ее от потери устойчивости вследствие эластичности ходового устройства или случайного проседания опорной поверхности.

Гусеничный движитель (Рис.1.2.4.) характерен низким удельным давлением на опорную поверхность, малой эластичностью по вертикали, прекрасной маневренностью и хорошими тягово-сцепными свойствами. Вместе с тем он сравнительно тяжел, шумен, не приспособлен к движению с высокими скоростями (танковые ходовые устройства в этом смысле являются дорогим исключением), легко повреждает дорожные покрытия и почвенный слой, требует систематического обслуживания и регулировок, более других трудоемок при ремонте.

Рис. 1.2.4. Гусеничные движителя

Не все из указанных недостатков являются принципиальными. Ряд из них может быть скорректирован за счет конструктивных мероприятий и применения других материалов. Например, использование резиновых гусеничных лент и обрезиненных траков и катков позволяет снизить шум, вибрации и ударные нагрузки на элементы гусеничного ходи, а также сократить число регулировок; применение герметизированных межтраковых шарниров с долговечной смазкой в несколько раз уменьшает периодичность и трудоемкость обслуживания. Ряд преимуществ имеют гусеничные ленты, огибающие звездочки и катки по треугольному контуру. При этом участок гусеницы, лежащий на грунте, ограничен двумя ведомыми звездочками (передней и задней), а ведущее колесо поднято высоко над опорной поверхностью. Благодаря этому бортовые передачи защищены от нагрузок, возникающих при поперечных смещениях рам гусеничных тележек и на неровностях грунта. Также снижается вероятность попадания пыли и влаги в механизм привода.

Жесткие колеса с резиновой облицовкой позволяют машине перемещаться по произвольной траектории, обладают сравнительно небольшим сопротивлением перекатыванию, не шумны, практически не эластичны в вертикальном направлении, не подвержены механическим повреждениям, не требуют регулярного обслуживания. Вместе с тем они весьма требовательны к ровности и прочности опорной поверхности и не отличаются хорошими тягово-сцепными и амортизирующими свойствами. Эти особенности ограничивают область их применения штабелерами, электрокарами и колесными асфальтоукладчиками, перемещающимися с невысокой скоростью по ровным и твердым поверхностям с небольшими уклонами. Колесо с жестким диском и наборным ободом из полых резиновых подушек тяжелее обычного пневмоколеса, обладает меньшей эластичностью, но более устойчиво к механическим повреждениям и. легче ремонтируется. Ремонт производится без демонтажа колеса и состоит в замене поврежденной подушки целой. Любое колесо, перекатываясь по поверхности, одновременно уплотняет ее. Эта особенность колесного движителя использована при создании самоходных уплотняющих машин, жесткие вальцы которых (как правило, металлические) можно по принципу действия отнести к колесу. Движителем такого рода оборудуются самоходные асфальтовые и грунтовые катки и уплотнители отходов, работающие на мусорных свалках. Жесткие вальцы с гладкой или неровной поверхностью сконструированы таким образом, чтобы повысить их уплотняющую способность, сохранив при этом функции движителя. Они перекатываются по опорной поверхности, одновременно уплотняя ее.

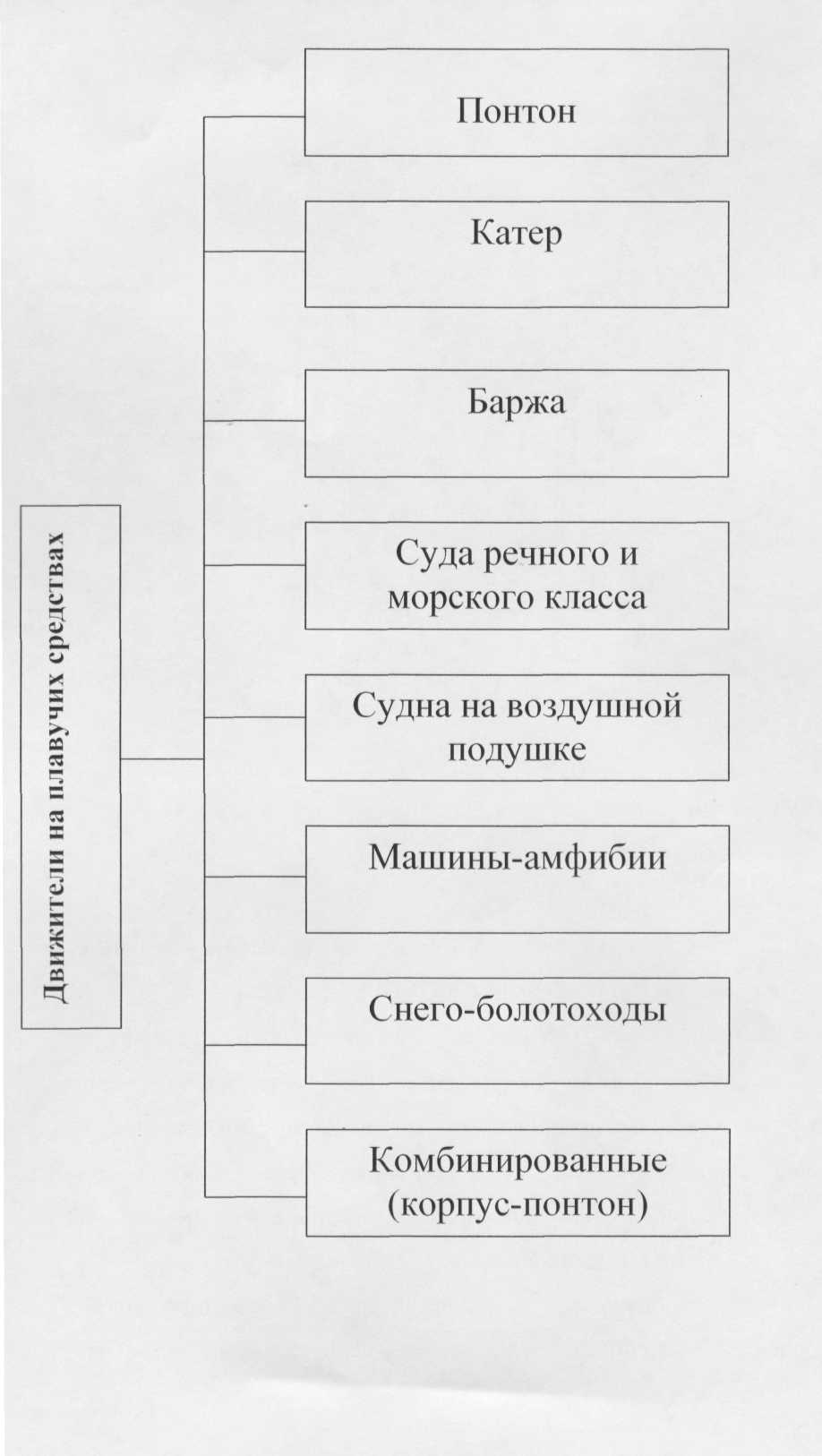

Рис. 1.2.5. Движители на плавучих средствах

Двигатели внутреннего сгорания

На современном этапе развития техники наиболее перспективными для привода трупроводностроительных машин остаются тепловые двигатели внутреннего сгорания, работающие на жидком топливе нефтяного происхождения.

Двигатели внутреннего сгорания (ДВС) называются такие двигатели, в которых топливо сгорает непосредственно внутри рабочего цилиндра или в камере двигателя. ДВС – основной тип силовых установок, применяемых в машинах для строительства магистральных трубопроводов, так как наилучшим образом обеспечивает работу машины в различных условиях, делая ее независимой от внешнего источника энергии. Основными преимуществами двигателя внутреннего сгорания является полная автономность машины в течении длительного времени. К числу принципиальных недостатков такой силовой установки относятся сравнительно небольшой КПД(20…45%), шум, вибрацию, токсичность выхлопа, тепловое загрязнение окружающей среды. Действие некоторых негативных факторов может быть в значительной степени ослаблено за счет направленных конструктивных мероприятий (электронное управление процессом сгорания, звуко- и виброизоляция, каталитическая очистка выхлопа), реализация которых ведет к усложнению и удорожанию двигателя, увеличению затрат на его эксплуатацию. Удельная мощность двигателя внутреннего сгорания (дизельный) от 0,75 до 1,0 кВт/кг.

Принцип работы ДВС основан на использовании энергии расширяющихся газообразных продуктов, образующихся при сгорании топлива в рабочем цилиндре или специальной камере сгорания двигателей, и превращения этой энергии в механическую работу.

В зависимости от кинематики различают двигатели с возвратно-поступательным (поршневые) и вращательным движениями первичного рабочего звена (двигатели ротационного типа, например, газотурбинные.

В зависимости от вида применяемого топлива различают двигатели, работающие на жидком (керосин, бензин, дизельное топливо) и газообразном топливе (генераторном, сжатом или сжиженном газе).

По способу образования горючей смеси и воспламенения рабочей смеси двигатели делятся на следующие типы:

двигатели с внешним смесеобразованием, в которых образование горючей смеси происходит вне рабочего цилиндра в специальном устройстве (карбюраторе), и электрическим зажиганием рабочей смеси (карбюраторные и газовые);

двигатели с внутренним смесеобразованием (в рабочем цилиндре) и воспламенением топлива от взаимодействия с воздухом, нагретым до высокой температуры при сжатии внутри цилиндра (дизельные).

Наибольшее распространение в машинах для строительства магистральных трубопроводов получили дизельные двигатели (дизели).

В зависимости от числа ходов поршня (тактов), в течение которых совершается один законченный цикл работы двигателя, бывают четырех- и двухтактные двигатели.

По числу цилиндров различают одно-, двух, четырех-, шести-, восьми-, десяти-, двенадцати, шестнадцатицилиндровые двигатели.

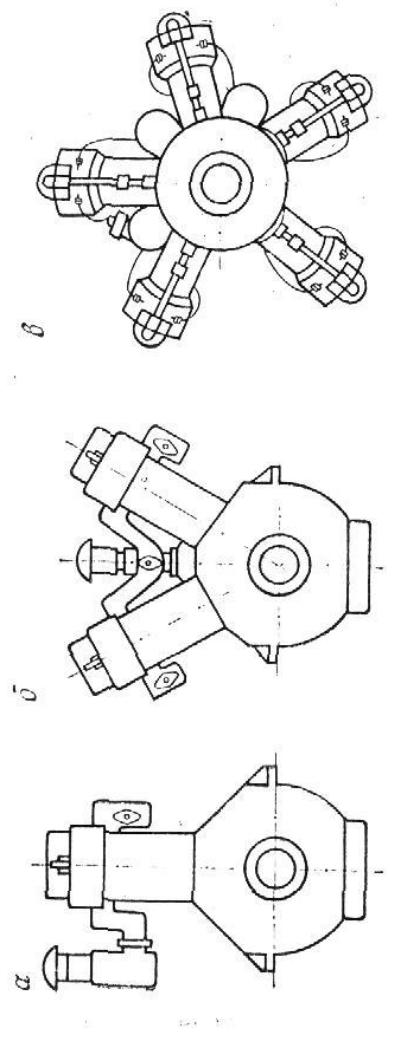

По относительному расположению цилиндров двигатели делятся на однорядные, в которых цилиндры находятся в одном ряду (рис. 2, а); V-образные, в которых цилиндры расположены в два ряда под углом один к другому (рис. 2, б); и с звездообразными расположением цилиндров (рис. 2, в).

Рис. 2. Типы различного расположения цилиндров двигателей.

Двигатели с внешним смесеобразованием и воспламенением от электрической искры

Карбюраторные двигатели

В качестве топлива карбюраторные двигатели используют горючие жидкости, относительно легко испаряющиеся при обычной температуре окружающей среды. В карбюраторных двигателях в основном используется бензин.

Топливо смешивается в определенных регулируемых пропорциях с воздухом в специальном устройстве – карбюраторе, из которого по всасывающему коллектору подается в цилиндры двигателя.

Воспламенение рабочей смеси происходит от электрической искры, возникающей между электродами запальной свечи, ввернутой в головку цилиндра.

Инжекторная система подачи топлива

Для

четырехтактного двигателя весь рабочий

цикл состоит из следующих фаз (рис.1).

Фаза всасывания, во время которой поршень

опускается вниз, и через открытый

впускной клапан, топливовоздушная смесь

поступает в цилиндр. Во время следующей

фазы происходит сжатие рабочей смеси.

После воспламенения происходит рабочий

ход поршня, во время которого энергия

сгорания топлива передается двигателю.

Во время выпуска через открытый выпускной

клапан происходит выброс продуктов

сгорания топливной смеси.  Для

правильной работы бензинового двигателя

требуется определенное соотношение

между количествами поступающего топлива

и воздуха. Соотношение 14.8:1 теоретически

является наиболее оптимальным по

критерию полного сгорания и называется

коэффициентом избытка воздуха. Назначением

электронной системы впрыска топлива

инжекторного двигателя является

поддержание этого соотношения пропорции,

наиболее соответствующей температурным

условиям, нагрузке на двигатель,

достаточной динамике разгона, требованиям

экономичности и экологии. Электронная

система позволяет точно соизмерять

количество подаваемого топлива с режимом

и нагрузкой двигателя, гибко реагировать

на изменение условий эксплуатации

автомобиля. Наиболее распространенной

является многоточечная система впрыска

топлива. В этой системе топливо в каждый

цилиндр поступает через свою форсунку,

которая распыляет бензин непосредственно

перед впускным клапаном соответствующего

цилиндра. Центральный впрыск (CFI) - это

система, при которой форсунка подает

топливо по оси диффузора перед дроссельной

заслонкой. Применение данных систем

обеспечивает следующие преимущества:

снижение расхода топлива, увеличение

мощности двигателя, улучшение динамических

свойств автомобиля, улучшение холодного

пуска и прогрева двигателя, снижение

токсичности отработанных газов.

Для

правильной работы бензинового двигателя

требуется определенное соотношение

между количествами поступающего топлива

и воздуха. Соотношение 14.8:1 теоретически

является наиболее оптимальным по

критерию полного сгорания и называется

коэффициентом избытка воздуха. Назначением

электронной системы впрыска топлива

инжекторного двигателя является

поддержание этого соотношения пропорции,

наиболее соответствующей температурным

условиям, нагрузке на двигатель,

достаточной динамике разгона, требованиям

экономичности и экологии. Электронная

система позволяет точно соизмерять

количество подаваемого топлива с режимом

и нагрузкой двигателя, гибко реагировать

на изменение условий эксплуатации

автомобиля. Наиболее распространенной

является многоточечная система впрыска

топлива. В этой системе топливо в каждый

цилиндр поступает через свою форсунку,

которая распыляет бензин непосредственно

перед впускным клапаном соответствующего

цилиндра. Центральный впрыск (CFI) - это

система, при которой форсунка подает

топливо по оси диффузора перед дроссельной

заслонкой. Применение данных систем

обеспечивает следующие преимущества:

снижение расхода топлива, увеличение

мощности двигателя, улучшение динамических

свойств автомобиля, улучшение холодного

пуска и прогрева двигателя, снижение

токсичности отработанных газов.

Газовые двигатели

Эти двигатели работают на газообразном топливе. Конструктивно они мало отличаются от карбюраторных, но имеют перед ними некоторые преимущества:

- газообразное топливо обладает более высокой детонационной стойкостью, чем жидкие, что позволяет применять в газовых двигателях повышенную степень сжатия (9-14);

- продукты сгорания газовых двигателей содержат меньше угарного газа и других вредных примесей, чем продукты сгорания карбюраторных двигателей;

- газообразное топливо не снижает вязкость картерного масла, как это наблюдается в случае жидкого топлива. В результате в 2-3 раза увеличивается срок службы картерного масла, снижается износ деталей двигателя и увеличивается его моторесурс;

- стоимость эксплуатации газовых двигателей ниже, чем карбюраторных.

Существенным недостатком газообразного топлива является его низкая объемная теплотворность. Поэтому наличие нескольких газовых баллонов (массой в 45-60 кг каждый) снижает полезную грузоподъемность транспортной машины и увеличивает габариты строительной машины. Баллоны наполняют на специальных газозаправочных станциях.

Дизельные двигатели

Дизели в отличие от карбюраторных двигателей являются двигателями с внутренним смесеобразованием. Воспламенение смеси происходит не от постоянного источника, например электрической свечи, а от ее соприкосновения с воздухом, нагревшимся до высокой температуры вследствие сильного сжатия в цилиндрах двигателя. Поэтому дизели имеют высокую степень сжатия (до 22). Минимально допустимую степень сжатия выбирают из условий обеспечения надежного пуска (12-13). Дизели более экономичны по сравнению с карбюраторными двигателями. Удельный расход топлива у дизелей составляет 140-160 г/(кВт*ч), в то время как у карбюраторных двигателей он бывает не ниже 210 г/(кВт*ч). Потребляемое дизелями топливо дешевле топлива карбюраторных двигателей.

В отечественных тракторах и машинах для строительства магистральных трубопроводов дизели нашли широкое применение.

Основные тенденции в развитии современных двигателей внутреннего сгорания

Повысить скорость движения, грузоподъемность и топливную экономичность специальных строительных машин можно прежде всего в результате увеличения мощности и КПД их двигателей.

Увеличение мощности идет по следующим основным путям: повышение степени сжатия; увеличение частоты вращения коленчатого вала двигателя; замена в двигателях с принудительным зажиганием карбюраторного смесеобразования непосредственным впрыском; применение наддува.

Под наддувом понимается подача в цилиндр горючей смеси или воздуха специальным устройством (нагнетателем) под давлением, превышающим давление окружающей среды. Вследствие этого в цилиндр попадает значительное количество горючей смеси, и при ее сгорании выделяется большая энергия. Продувка цилиндров воздухом при давлении 0,13-0,15 МПа кроме повышения степени их наполнения содействует снижению тепловой напряженности деталей двигателя. Известны конструкции нагнетателя, получающего привод от коленчатого вала. Однако наибольшее распространение получил тип нагнетания, названный турбокомпрессором и приводимый в действие энергией отработавших газов двигателя, вращающих турбину, соединенную общим валом с центробежным компрессором (рис. 3). При применении газотурбинного наддува с турбокомпрессором обеспечивается повышение мощности двигателя на 35-50% за счет использования энергии отработанных газов.

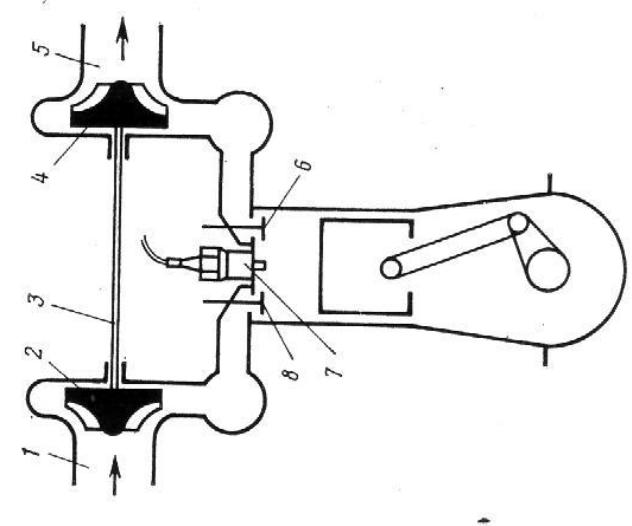

Рис. 3. Принципиальная схема газотурбинного наддува с турбокомпрессором: 1 – всасывающий коллектор; 2 – колесо компрессора; 3 – вал; 4 – колесо турбины; 5 – выхлопной коллектор; 6 – выпускной клапан; 7 – форсунка; 8 – впускной клапан

В последние годы широко применяется воздушное охлаждение двигателя. Такое охлаждение имеет эксплуатационные и производственные преимущества перед жидкостным охлаждением. При воздушном охлаждении детали двигателя имеют более высокую температуру, что существенно уменьшает тепловые потери на охлаждение и приводит к некоторому улучшению теплового баланса двигателя. Недостатком воздушной системы охлаждения является частичный расход (до 10%) развиваемой двигателем мощности на привод воздуходувки.

Все большее распространение получают V-образные короткоходовые двигатели, т. е. двигатели, в которых отношение хода поршня к диаметру цилиндра меньше единицы. Это способствует повышению частоты вращения двигателей без значительного увеличения скорости движения поршня.

Электросиловое оборудование

Электросиловое оборудование широко применяется в приводе как специальных, так и общестроительных машин. Первичным двигателем таких машин является двигатель внутреннего сгорания, обеспечивающий машине автономность. Полученная от двигателя внутреннего сгорания механическая энергия преобразуется в соединенном с ним электрогенераторе в электрическую, передаваемую по проводам к электродвигателям, приводящим в действие исполнительные органы машины.

Электрогенераторы и электродвигатели называются электрическими машинами. В зависимости от системы тока, который вырабатывает данная машина или на котором она работает, электрические машины подразделяются на машины постоянного и переменного тока.

Каждая электрическая машина состоит из двух основных частей: статора (неподвижной части, монтируемой в корпусе машины), состоящего из магнитов (индукторов), и ротора (подвижной части, вращающейся с валом машины), состоящего из набора пластин электротехнической стали с уложенными в их пазы витками проводов (якорь). В некоторых машинах роля индуктора выполняет ротор.

Принцип действия генераторов основан на явлении электрической индукции, согласно которому в проводнике, движущемся в магнитном поле и пересекающем силовые линии этого поля, находится ЭДС. Таким образом, при вращении ротора в его обмотке возникает электрический ток, отводящийся в сеть через коллектор (в машинах постоянного тока) или через кольца (в машинах переменного тока).

В трубопроводостроительных машинах преимущественно распространение получили трехфазные асинхронные двигатели переменного тока. Это вызвано простой их конструкцией, легкостью обслуживания и пуска, высоким КПД, меньшей стоимостью и массой по сравнению с другими электрическими двигателями.

Газотурбинный двигатель

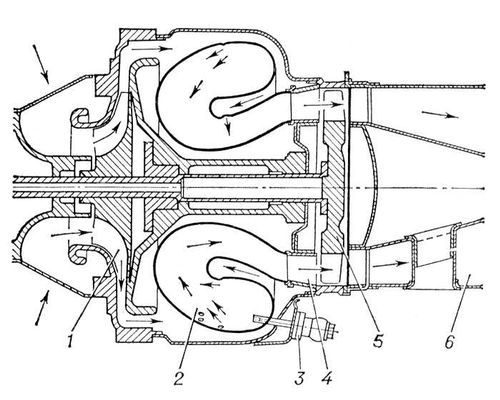

Газотурбинный двигатель (ГТД), тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. Рабочий процесс ГТД может осуществляться с непрерывным сгоранием топлива при постоянном давлении или с прерывистым сгоранием топлива при постоянном объёме. Наибольшее промышленное применение получили ГТД с непрерывным сгоранием топлива при постоянном давлении. В таком ГТД (рис. 4) сжатый атмосферный воздух из компрессора поступает в камеру сгорания, туда же подаётся топливо, которое, сгорая, нагревает воздух; затем в газовой турбине энергия газообразных продуктов сгорания преобразуется в механическую работу, большая часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, является полезной работой ГТД.

Рис. 4. Газотурбинный двигатель: 1 — центробежный компрессор; 2 — камера сгорания; 3 — топливная форсунка; 4 — сопловой аппарат; 5 — рабочее колесо турбины; 6 — выхлопной патрубок

ГТД могут работать на газообразном топливе (природном газе, попутных и побочных горючих газах, газогенераторных газах, газах доменных и сажевых печей и подземной газификации); на жидком топливе (керосине, газойле, дизельном топливе, мазуте); твёрдом топливе (угольной и торфяной пыли).

Развитие ГТД идёт по пути совершенствования его элементов (компрессора, турбины, камеры сгорания, теплообменников и др.), повышения температуры и давления газа перед турбиной, а также применения комбинированных силовых установок с паровыми турбинами и свободнопоршневыми генераторами газа. Эксплуатация таких установок в стационарной энергетике и на транспорте показала, что при утилизации тепла отходящих газов и высоком совершенстве основных элементов их эффективный кпд достигает 42—45%.

Роторно-поршневой двигатель

Основная идея роторно-поршневого двигателя в замене кривошипно-шатунных механизмов поршневых двигателей другими механизмами с вращательным движением звеньев, что позволит улучшить работу двигателя, сделать его более компактным и менее металлоемким. Рабочие процессы роторно-поршневых двигателей аналогичны рабочим процессам поршневых двигателей.

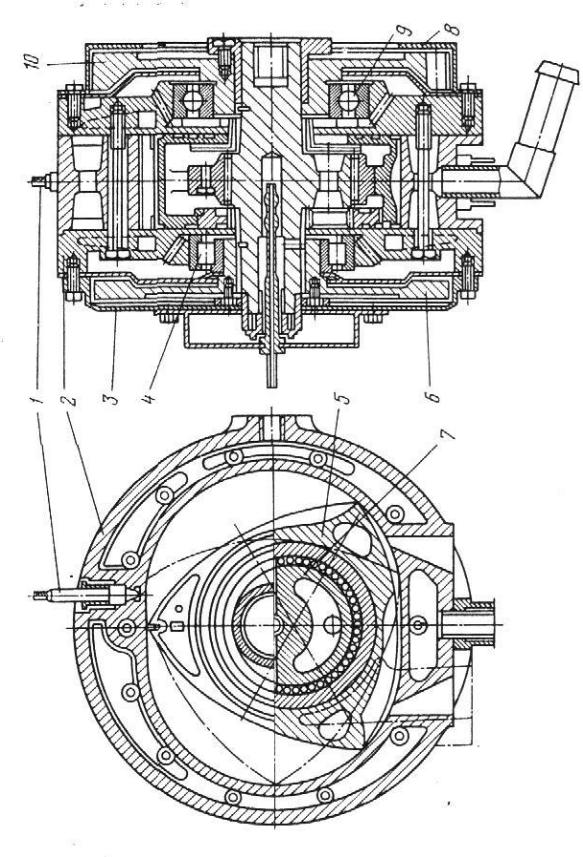

Рис. 5. Разрез роторно-поршневого двигателя с планетарным движением ротора: 1 – свеча; 2 – корпус; 3 – левая боковая крышка; 4 – подшипник; 5 – ротор; 6 – левый противовес; 7 – эксцентриковый вал; 8 – правая боковая крышка; 9 – шарикоподшипник; 10 – правый противовес

Ротор имеет в поперечном сечении форму равностороннего треугольника со сторонами, очерченными по дуге. На одном из его торцов жестко закреплена цилиндрическая шестерня с внутренним зацеплением, ось которой совпадает с осью ротора. Эта шестерня находится в зацеплении с неподвижной шестерней, закрепленной жестко на боковой крышке соосно с эксцентриковым валом, шейка которого проходит с зазором через центральное отверстие в ступице шестерни. Отношение числа зубьев шестерни ротора и неподвижной шестерни в двигателях такого типа равно 3 : 2. Поскольку шестерни служат только для синхронизации вращения ротора и эксцентрикового вала, их часто называют синхронизирующими шестернями. При вращении эксцентрикового вала ротор вращается вместе с ним и одновременно вокруг своей оси, т. е. совершает планетарное движение. В корпусе имеются впускное и выпускное окна, обеспечивающие газообмен. В соответствующее отверстие ввинчивается электрическая свеча зажигания. Выпускное окно сообщается посредством выпускной трубы с глушителем и атмосферой. Помимо перечисленных деталей двигатель снабжен системами смазки, охлаждения и зажигания.

Между рабочими поверхностями ротора, корпуса и его боковыми крышками образуются три замкнутых отсека, объемы которых при вращении вала непрерывно изменяются от минимального до максимального и наоборот. В каждом из отсеков осуществляется полный четырехтактный цикл, причем газообмен происходит через одни и те же окна, к которым эти отсеки последовательно подводятся при вращении ротора. Воспламенение рабочей смеси в каждом отсеке осуществляется также последовательно одной и той же свечой зажигания. Для предотвращения слишком высокой степени сжатия на каждой рабочей поверхности ротора предусмотрены выемки, увеличивающие объем отсеков.